Изобретение относится к обработке металлов давлением, в частности к текнологическим смазочным шайбам для прессования (вьщавливания), и может быть использовано при производстве изделий из трудноДеформируемых металлов и сплавов.

Цель изобретения, - улучшение качества прессуемых изделий путем предотвращения образования разрывов на пресс-изделии за счет снижения неравномерности деформации металла в очаге и повьш1ение производительности путем исключения забивания матричного канала материалом технологической смазочной шайбы.

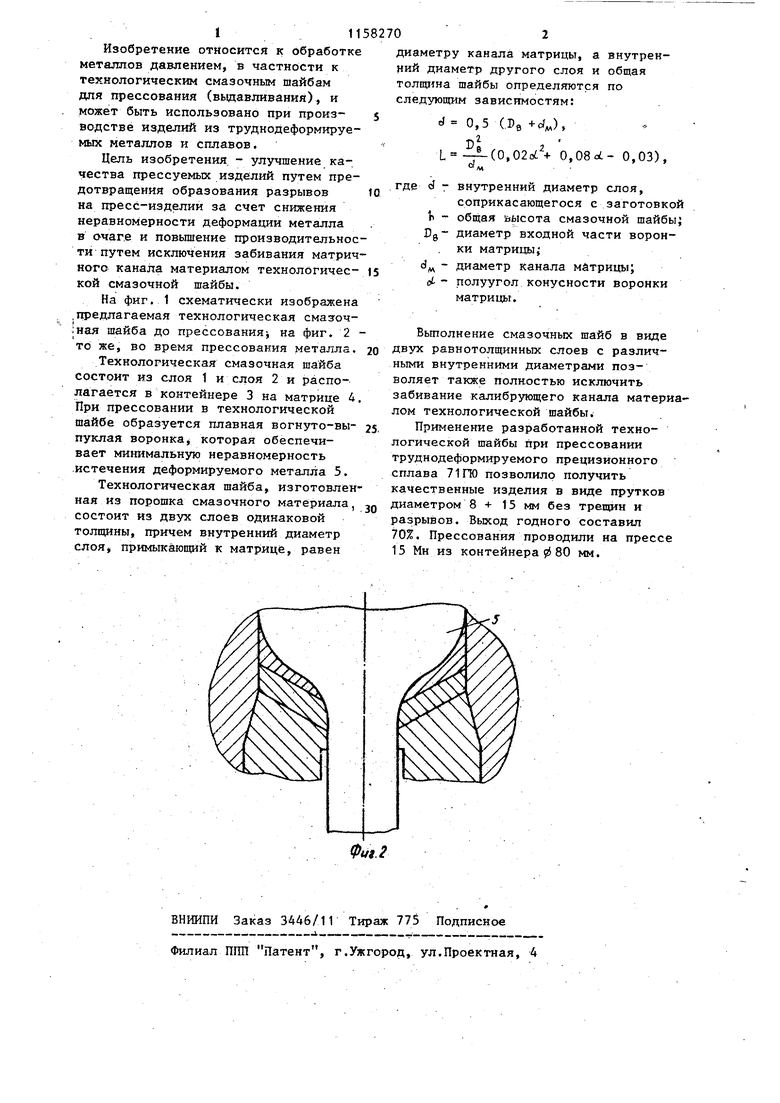

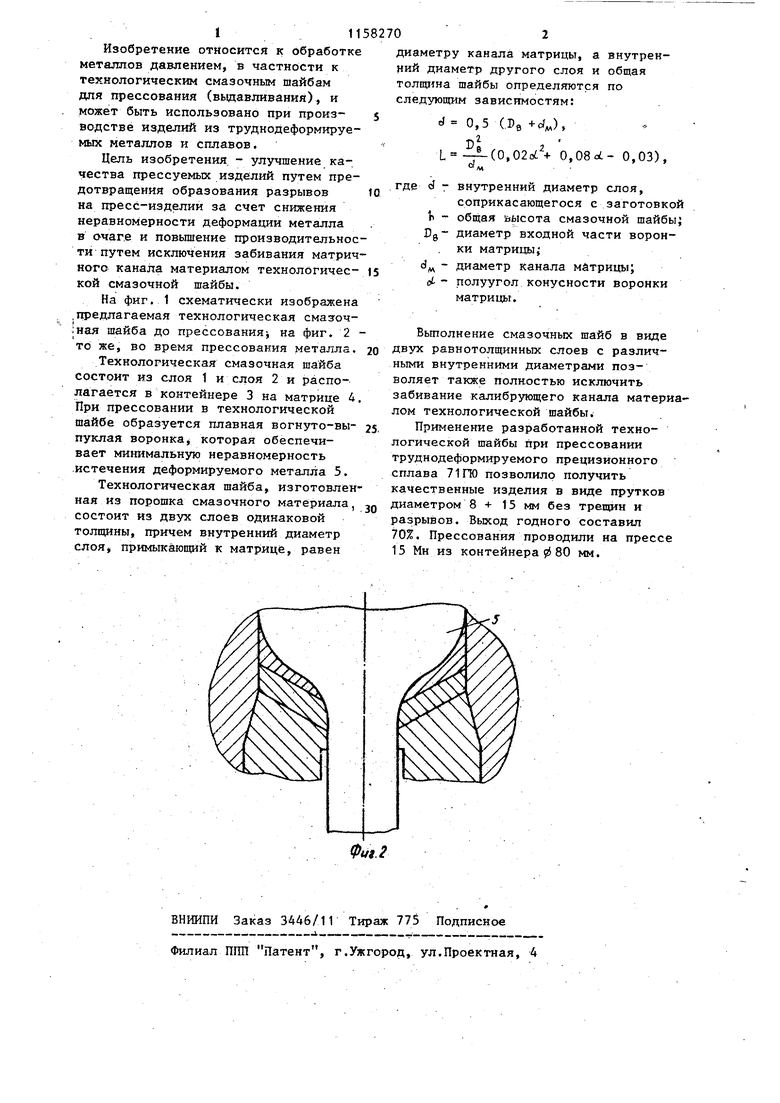

На фиг. 1 схематически изображена .предлагаемая технологическая смазоч ная шайба до прессованияj на фиг. 2 то же, во время прессования металла.

Технологическая смазочная шайба состоит из слоя 1 и сдоя 2 и располагается в контейнере 3 на матрице 4 При прессовании в технологической шайбе образуется плавная вогнуто-выпуклая воронка которая обеспечивает минимальную неравномерность -Истечения деформируемого металла 5.

Технологическая шайба, изготовленная из порошка смазочного материала, состоит из двух слоев одинаковой толщины, причем внутренний диаметр слоя, примыкающий к матрице, равен

диаметру канала матрицы, а ний диаметр другого слоя и толщина шайбы определяются следующим зависимостям:

rf 0,5 СРе ),

(0,02cL+ 0,08ot- 0,03),

L

.где d - внутренний диаметр слоя,

соприкасающегося с заготовко - общая высота смазочной шайбы Dg- диаметр входной части воронки матрицы;

d - диаметр канала матрицы; cL полуугол конусности воронки матрицьг.

Вьтолнение смазочных шайб в виде двух равнотолщинных слоев с различными внутренними диаметрами позволяет также полностью исключить забивание калибрующего канала материлом технологической шайбы.

Применение разработанной технологической шайбы при прессовании труднодеформируемого прецизионного сплава 71 ПО позволило получить качественные изделия в виде прутков диаметром 8 + 15 мм без трещин и разрывов. Вькод годного составил 70%. Прессования проводили на прессе 15 Мн из контейнера 080 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ горячего экструдирования порошкового металла | 1990 |

|

SU1704922A1 |

| Способ получения формообразующего инструмента для прессования | 1979 |

|

SU979005A1 |

| Способ изготовления труб изТРудНОдЕфОРМиРуЕМыХ СплАВОВ | 1979 |

|

SU845929A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С ВНУТРЕННИМ ВИНТООБРАЗНЫМ ОРЕБРЕНИЕМ | 2014 |

|

RU2554261C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ ИЗ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ И СПЛАВОВ | 2016 |

|

RU2650474C2 |

| СПОСОБ ПРЕССОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329108C2 |

| Заготовка для прессования изделий преимущественно из труднодеформируемых и малопластичных прецизионных сплавов | 1989 |

|

SU1681996A1 |

| Матрица для прессования профилей | 1978 |

|

SU747556A1 |

| Способ горячего прессования труднодеформируемых сплавов | 2017 |

|

RU2668646C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ ПОЛОГО ПРОФИЛЯ | 2012 |

|

RU2509617C1 |

СМАЗОЧНАЯ ШАЙБА ДЛЯ ГОРЯЧЕГО ПРЕССОВАНИЯ ИЗДЕЛИЙ, устанавливаемая на .конической воронке матрицы, состоящая из двух слоев с наружной пове жностью в виде усеченного конуса, с центральным отверстием и внутренней конической полостью, отличающаяся тем, что, с целью улучшения качества изделий и производительности, слои имеют одинаковую толщину, диаметр отверстия в слое, примыкающем к матрице, равен диаметру очка матрицы, диаметр отверстия в другом слое составляет d 0,5 (Dg ) , а общая толщина слоев составляет .i 33

| МАТРИЦА ДЛЯ ГОРЯЧЕГО ПРЕССОВАНИЯ МЕТАЛЛОВ | 0 |

|

SU264134A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

Авторы

Даты

1985-05-30—Публикация

1983-06-02—Подача