Изобретение относится к электролитическому осаждению твердых износостойких покрытий, в частности композиционных электрохимических покрытий на основе железа, применяемых для восстановления и упрочнения поверхностей деталей. Способ включает осаждение КЭП на основе железа и последующую термическую обработку.

Износостойкие композиционные электрохимические покрытия (КЭП) получают из электролитов-суспензий (ЭС) в процессе гетероадагуляции частиц дисперсной фазы (ДФ) на катоде с последующим их заращиванием электроосажденным железом. В качестве ДФ используют различные неметаллические соединения: карбиды, бориды, нитриды (см. Р.С.Сайфулин. Композиционные покрытия и материалы. - М.: Химия, 1977). При выборе дисперсных включений к ним предъявляются следующие требования: высокая механическая прочность, твердость, устойчивость в электролитах железнения, достаточная термическая стабильность. Наряду с высокими упругопластическими свойствами матрицы и твердостью частиц ДФ важную роль в повышении износостойкости КЭП играет прочность связи между связующим и наполнителем. Образование прочных физико-химических связей между частицами ДФ и матрицей изменит характер разрушения покрытий, что значительно улучшит их физико-механические свойства.

В КЭП формирование контакта между частицами ДФ и материалом основы происходит за счет микропластической деформации, обусловленной особенностями процесса электролитической кристаллизации. Прочность сцепления частиц с матрицей по противоречивым данным разных авторов колеблется от 1 до 10 МПа. Вместе с тем, энергии процесса электрокристаллизации недостаточно для образования прочных связей в гетерогенном материале и активации химических реакций между ДФ и матрицей. Образование новых фаз, прочных химических связей между компонентами композиции возможно в случае сообщения им извне определенного количества энергии. Последнее условие в связи с функциональным назначением покрытий и, как правило, некогерентностью сочетания кристаллических решеток материала матрицы и дисперсной фазы может быть выполнено различными технологическими приемами: нагревом детали с покрытием, обработкой ТВЧ.

Технический результат - повышение прочности и износостойкости восстанавливаемых и упрочняемых поверхностей деталей.

Технический результат достигается тем, что в способе нанесения композиционных электрохимических покрытий на основе железа с металлокерамическими частицами на поверхности деталей последние загружают в ванну с электролитом состава, кг/м3: FeCl2*4H2O - 500…550; Na2H4C4O6*18H2O - 1,5…2; карбид бора марки М14 - 80…120; pH 0,5…1,2 при температуре 40…80°C, при этом кислотность электролита в процессе осаждения корректируют в пределах pH 0,7…0,9, затем проводят термическую обработку токами высокой частоты, которую определяют с учетом того, что на глубине, равной толщине нанесенного слоя, обеспечивается температура 500…600°C.

При высокотемпературной обработке композиционных электрохимических покрытий происходит поверхностное и объемное взаимодействие материалов наполнителя и матрицы: поверхностное - топохимические реакции, межмолекулярное взаимодействие, поверхностная диффузия; объемное - тепломассоперенос; зарождение и рост новых фаз или химических соединений. Таким образом, образование соединения между частицами ДФ и матрицей протекает в три последовательные стадии: образование физического контакта между частицей и матрицей; химическое взаимодействие материалов на границе раздела ДФ и матрицы; объемное взаимодействие, сопровождающееся релаксацией упругих сил. Существенным обстоятельством, способствующим этому, является тесная взаимосвязь компонентов покрытия, наличие структурных несовершенств поверхности раздела ДФ и матрицы, что дополнительно подтверждается в исследованиях морфологии КЭП.

Развитие процессов массо- и теплопереноса в материале зависит от продолжительности термического воздействия и активности окружающей среды. В отличие от плазменных покрытий и порошковой наплавки часть энергии КЭП получает в процессе кристаллизации из раствора. Таким образом, для образования химических связей потребуется значительно меньше энергии, что снизит температурное воздействие на упрочняемую деталь. Вместе с тем, термическое воздействие не должно быть продолжительным, так как компоненты КЭП подвергаются воздействию окружающей среды. Частицы ДФ также могут быть покрыты различными соединениями химсорбированной борной кислоты, гидроксидом железа, что может влиять на образование химических связей на границе между частицами и матрицей. Учитывая все обстоятельства, наиболее предпочтительной термической обработкой КЭП будет ТВЧ или лазерная.

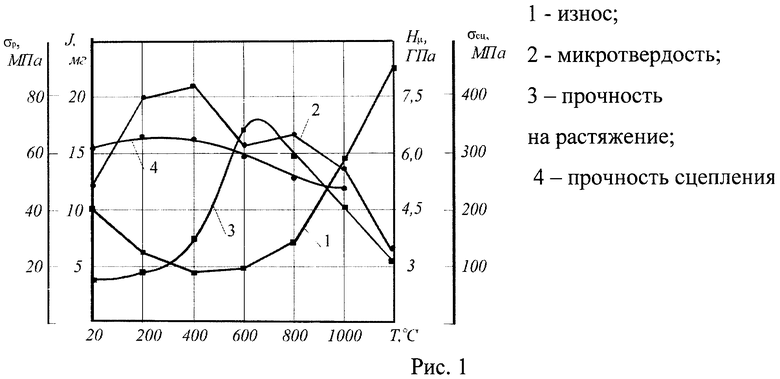

Исследования показали, что износостойкость КЭП (J) и предел прочности при растяжении (σв) зависят от температуры нагрева (рис.1):

Причем зависимость σв=f(T) проходила через максимум (100…120 МПа) при температуре 600…700°C, что несколько превышает прочность «чистого» металлургического железа (70 МПа). Износ КЭП железо-карбид бора при той же температуре проходил через минимум. Увеличение прочности и износостойкости КЭП с ростом температуры нагрева от 20°C до 600°C можно объяснить уменьшением микроискажений кристаллической решетки, которое обусловлено миграцией вакансий к свободным поверхностям и границам зерен и аннигиляцией на них, выходом из осадка протонированного и молекулярного водорода, разложением и миграцией из покрытий гидроксидов железа и других химсорбированных соединений, что приводит к некоторому изменению твердости матрицы (Hµ) и ее прочности сцепления с основой (σсц) (см. рис.1). Сопоставляя изменения свойств и структуры КЭП с их абразивной износостойкостью, можно предположить, что уменьшение износа при нагреве обусловлено улучшением структуры матрицы и ростом химических связей между матрицей и ДФ. Вместе с тем, когда нагрев приводит к растворению частиц ДФ в матрице с образованием новых соединений, может возрастать общий уровень внутренних напряжений осадков. Не исключено также некоторое отклонение от оптимальности классического правила Шарли для антифрикционных материалов.

Таким образом, следует считать, что нагрев КЭП ТВЧ с целью повышения механических свойств целесообразно проводить до температуры 500…600°C, при которой формируется прочная поверхностная взаимосвязь между матрицей и ДФ, происходит улучшение структуры и повышение микротвердости матрицы (до 7.5…8,0 ГПа), сохраняется высокая прочность сцепления покрытия с основой (300…350 МПа). Износостойкость КЭП после обработки ТВЧ повышается в 10…12 раз в сравнении с «чистыми» железными покрытиями и 1.5…2 раза с КЭП без обработки.

С целью опытной проверки результатов исследований на практике был выполнен процесс восстановления деталей с последующей обработкой ТВЧ. Отработку технологии проводили на примере золотников гидрораспределителей типа ЭО 4121, Р-100, РХ-346-ГГ и других деталях гидроаппаратуры (ООО «Гидроремсервис», г. Брянск). Обработку золотников ТВЧ проводили на инструментальном участке ОАО БЭЗРДМ. Результаты эксплуатационных испытаний в основном подтвердили данные лабораторных испытаний.

Положительные результаты испытаний и опытной проверки результатов исследований, изложенные выше, позволили разработать технологический процесс и рекомендовать его производству. Поскольку КЭП обладают высокой износостойкостью, их можно использовать не только для восстановления деталей, работающих в условиях абразивного изнашивания, но и наносить на новые или восстановленные различными способами. Данный способ позволяет значительно повысить износостойкость и может послужить альтернативой хромирования и обычного железнения.

Операции технологического процесса нанесения КЭП выполняются по схеме: очистка; механическая обработка; монтаж деталей на подвеску; электрохимическое обезжиривание в растворе ПАВ; промывка горячей водой; промывка холодной проточной водой; анодное декапирование; промывка холодной водой; нанесение КЭП; промывка горячей проточной водой; нейтрализация в растворе щелочи; промывка горячей проточной водой; сушка; демонтаж деталей; контроль качества; механическая обработка и хранение.

Очистку деталей от грязи, окалины, ржавчины и различных технологических сред необходимо проводить крацеванием металлическими щетками с последующей промывкой их в горячей воде. Предварительная механическая обработка необходима для восстановления предварительной формы детали и удаления верхнего окисленного, разрушенного, потерявшего первоначальную структуру слоя. Она особенностей не имеет и выполняется по требованиям ремонтного чертежа в соответствии с техническими требованиями на изготовление детали. При нанесении КЭП поверхности деталей должны быть предварительно доведены до номинальных размеров и шероховатости (Ra 0,63 мкм).

Для изоляции поверхностей, не подлежащих нанесению покрытия, в случае небольших партий деталей целесообразно использовать различные защитные лаки (нитрокраска, цапон-лак и др.). Наносить защитные покрытия нужно в несколько слоев. Они могут частично растворяться или отслаиваться, загрязняя рабочие растворы. В массовом производстве для уменьшения времени на вспомогательные операции и экономии изоляционных материалов лучше применять защитные чехлы из винипласта, пластиката или кислотостойкой резины, конструкция которых должна препятствовать накоплению в пространстве между деталью и чехлом остатков электролитов и твердых частиц ДФ.

Электрохимическое обезжиривание деталей целесообразно проводить в стандартном электролите при 1,0…2,0 А/дм2 или венской известью. Анодную обработку целесообразно проводить в 30% растворе серной кислоты при плотности тока 60…80 А/дм2 в течение 30…50 с. Наряду с 30% серной кислотой для марганцевистых сталей можно рекомендовать анодную обработку в насыщенном растворе алюминия сернокислого (Al2(SO4)3*18H2O - 350 кг/м3), содержащем 20 кг/м3 серной кислоты. Травление в данном растворе ведут при Да=60…70 А/дм2, Т=18…23°C в течение 45…60 с. Промывку деталей после анодной обработки проводят в теплой (18…23°C) проточной воде в течение 20…30 с.

Композиционные покрытия наносят из электролита состава, кг/м3: FeCl2*4H2O - 500…550; Na2H4C4O6*18H2O - 1,5…2; карбид бора марки М14 - 80…120; pH 0,5…1,2 при температуре 40…80°C. Осаждение КЭП осуществляется при начальной плотности тока Дк=3…4 А/дм2 в течение 5…7 мин, затем плавное повышение в течение 10…12 мин до рабочей плотности тока со скоростью 2…3 А/дм2 мин. Время электролиза на рабочей плотности тока при нанесении покрытий толщиной 0,5…0,7 мм составляет 2,0…3,0 ч. Кислотность электролита в процессе осаждения КЭП корректируют в пределах pH 0,7…0,9 с помощью разбавленной соляной кислоты в соотношении 1:5. Для восстановления Fe3+ до Fe2+ во время перерывов электролиза его подкисляют до pH 0,3…0,5 и оставляют в нем пластины из малоуглеродистой стали. При необходимости электролит прорабатывают под током при увеличенной в 3…5 раз катодной поверхности в сравнении с анодной и плотности тока 4…8 А/дм2.

Рабочий объем ванны железнения (1 м3) позволяет проводить ее загрузку деталями с общей площадью под покрытие 75…80 дм2 при объемной плотности тока 1,5…2,0 А/дм3. Основным фактором, обеспечивающим получение качественных КЭП с равномерным содержанием твердых частиц в покрытии, независимо от расположения деталей относительно стенок ванны, является перемешивание ЭС. Все операции (выдержка без тока, выход на режим, нанесение покрытия) проводят при постоянном перемешивании ЭС, с подачей струи от мешалки вдоль отражателя под перфорированное дно-перегородку со скоростью потока 0,15 м/с.

После нанесения покрытий детали перемывают и нейтрализуют в соответствии с требованиями технологии железнения. Для нейтрализации применяют раствор NaOH (60…80 кг/м3) при температуре (50…60°C) в течение 5…10 мин. Детали, прошедшие нейтрализацию, промывают горячей водой, высушивают и контролируют по качеству нанесенного покрытия. При необходимости пассивируют в растворе, содержащем 15…20 кг/м3 триэтаноламина и 5…7 кг/м3 нитрата натрия, а для длительного хранения консервируют с помощью масел и специальных бумаг.

Детали после нанесения КЭП перед термообработкой необходимо стабилизировать в течение 5…10 суток хранения, в течение которых проходит естественное старение и выход водорода из покрытия. В случае необходимости данную операцию можно исключить.

Для термической обработки можно использовать установки ТВЧ серийного изготовления со встроенными пирометрами. Опыт показал, что при термической обработке не требуется водяное охлаждение, поэтому индукторы можно использовать без подачи воды. Частота тока индуктора определяется из теплового расчета технологического процесса нагрева. При расчете задается глубина нагреваемого слоя, равная толщине наносимого слоя КЭП, температура поверхности и температура на глубине нагрева, которая в среднем принимается равной 500…600°C. В приближенных расчетах глубины проникновения тока в металл можно использовать усредненные характеристики стали. В результате расчета получаем удельную мощность на поверхности детали, полную мощность и время нагрева ТВЧ, которые характеризуют режим индукторного нагрева.

Если изготавливать индуктор для деталей, имеющих большие габариты, то полная мощность может иметь неоправданно большую величину. В этом случае более предпочтительно деталь разбивать на равные поверхности и подсчитывать мощность, необходимую для нагрева одного участка. Затем сдвигать индуктор либо деталь, последовательно охватывая всю поверхность. Если деталь цилиндрическая, то минимально необходимая мощность источника ТВЧ обеспечивает нагрев участка, равного ширине индуктора, по длине нагреваемой полосы, равной длине окружности. Для определенности принимаем, что необходимая глубина нагреваемого слоя равна 1,0 мм, наружный диаметр детали - 40 мм, материал - сталь 45. Определяем температуру поверхности - 500…600°C, рабочую частоту - 20 кГц. Учитывая технические данные подобных ТВЧ установок при ширине индуктора, равной 2…4 см, мощность, необходимая для одновременного нагрева участка детали, будет равна 15…20 кВт. Если учесть типовые значения КПД трансформатора и индуктора, то требуется выходная мощность, равная 20… 25 кВт. Учитывая небольшую требуемую мощность для нагрева токами высокой частоты, можно рекомендовать широкий круг установок. При небольших затратах на унификацию (изготовления набора подвесок, индукторов для ТВЧ) технология весьма экономически выгодна доже при изготовлении небольших партий деталей вследствие высокого роста ресурса восстановленных деталей. Технологический процесс можно рекомендовать для мастерских, механизированных станций, для единичного использования эффективность технологии снижается.

Обработка ТВЧ КЭП железо-карбид бора повышает предел прочности при растяжении до 6 раз и износостойкость до 2 раз по сравнению с покрытиями без обработки, что позволяет их рекомендовать для восстановления и повышения долговечности деталей, работающих в условиях абразивного изнашивания.

Процесс получения металлокерамических покрытий нанесением КЭП с последующей обработкой ТВЧ обладает рядом преимуществ по сравнению с другими методами. От плазменного напыления КЭП отличаются высокой прочностью сцепления с основой и отсутствием пор. В сравнении с наплавкой - незначительным температурным воздействием; физико-химические процессы происходят без оплавления поверхности детали. Процесс нанесения КЭП с последующей обработкой ТВЧ сохраняет все преимущества гальванического способа восстановления и повышения долговечности деталей машин (имеет высокую эффективность и быструю окупаемость), что делает его перспективным для внедрения в производство.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ КОМПОЗИЦИОННЫХ ЭЛЕКТРОХИМИЧЕСКИХ ПОКРЫТИЙ НА ИЗДЕЛИЯ С ПОСЛЕДУЮЩЕЙ ЭЛЕКТРОТЕРМИЧЕСКОЙ ОБРАБОТКОЙ | 2011 |

|

RU2473715C2 |

| СПОСОБ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ЖЕЛЕЗНЫХ ПОКРЫТИЙ В ПРОТОЧНОМ ЭЛЕКТРОЛИТЕ С КРУПНЫМИ ДИСПЕРСНЫМИ ЧАСТИЦАМИ | 2011 |

|

RU2503751C2 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ЭЛЕКТРОЛИТИЧЕСКИХ ПОКРЫТИЙ НА ОСНОВЕ МЕТАЛЛОВ ГРУППЫ ЖЕЛЕЗА | 1990 |

|

RU2026892C1 |

| Способ получения композиционного электрохимического покрытия на стали | 2015 |

|

RU2618679C1 |

| СПОСОБ ОСАЖДЕНИЯ КОМПОЗИЦИОННЫХ ЭЛЕКТРОХИМИЧЕСКИХ ПОКРЫТИЙ НА ВНУТРЕННИЕ ПОВЕРХНОСТИ ДЕТАЛЕЙ МАШИН | 2010 |

|

RU2439210C2 |

| ЭЛЕКТРОЛИТ ЖЕЛЕЗНЕНИЯ | 1994 |

|

RU2094541C1 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКИХ ГАЛЬВАНИЧЕСКИХ ЖЕЛЕЗНЫХ ПОКРЫТИЙ | 2009 |

|

RU2416679C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ЭЛЕКТРОХИМИЧЕСКИХ ПОКРЫТИЙ НА ОСНОВЕ ХРОМА | 2006 |

|

RU2318083C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОХИМИЧЕСКОГО СЕРЕБРЯНОГО ПОКРЫТИЯ | 2015 |

|

RU2599471C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОХИМИЧЕСКОГО СЕРЕБРО-НАНОУГЛЕРОД-АЛМАЗНОГО ПОКРЫТИЯ | 2015 |

|

RU2599473C1 |

Изобретение относится к электролитическому осаждению твердых износостойких покрытий, а именно композиционных электрохимических покрытий на основе железа с металлокерамическими частицами, применяемых для восстановления и упрочнения поверхностей деталей. Детали загружают в ванну с электролитом состава, кг/м3: FeCl2*4H2O - 500-550, Na2H4C4O6*18H2O - 1,5-2, карбид бора марки М14 - 80-120, pH 0,5-1,2 при температуре 40-80°C. Кислотность электролита в процессе осаждения корректируют в пределах pH 0,7-0,9. Затем проводят термическую обработку токами высокой частоты для обеспечения температуры 500-600°C на глубине, равной толщине нанесенного слоя. Повышается прочность и износостойкость восстанавливаемых и упрочняемых поверхностей деталей. 1 ил.

Способ нанесения композиционных электрохимических покрытий на основе железа с металлокерамическими частицами на поверхности детали, отличающийся тем, что загружают детали в ванну с электролитом состава, кг/м3: FeCl2·4H2O - 500-550, Na2H4C4O6·18H2O - 1,5-2, карбид бора марки М14 - 80-120, pH 0,5-1,2 при температуре 40-80°C, при этом кислотность электролита в процессе осаждения корректируют в пределах pH 0,7-0,9, затем проводят термическую обработку токами высокой частоты для обеспечения температуры 500-600°C на глубине, равной толщине нанесенного слоя.

| САЙФУЛЛИН Р.С | |||

| Композиционные покрытия и материалы | |||

| - М.: Химия, 1977, с.176, 177 | |||

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ЭЛЕКТРОЛИТИЧЕСКИХ ПОКРЫТИЙ НА ОСНОВЕ МЕТАЛЛОВ ГРУППЫ ЖЕЛЕЗА | 1990 |

|

RU2026892C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОЧНОСЦЕПЛЕННЫХ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ НА МЕТАЛЛАХ И СПЛАВАХ | 1992 |

|

RU2051205C1 |

| Способ восстановления изношенных стальных изделий | 1990 |

|

SU1740490A1 |

| US 6852445 B1, 08.02.2005. | |||

Авторы

Даты

2013-05-20—Публикация

2011-04-14—Подача