Описание изобретения

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении сварных труб, конкретнее при гибке плоского проката.

Известен способ подгибки кромок при производстве сварных труб большого диаметра, включающий подгибка кромок по всей длине листа ограниченной длины вначале с одной стороны, а затем подгибку другой стороны на втором прессе [Осадчий В. Я., Коликов А. П. Производство и качество стальных труб. — М. : Изд-во МГУПИ, 2012. — 370 с.]

Недостатками способа является получение трубной заготовки ограниченной длины до 12 м и отсутствие возможности корректировки режимов гибки в продольном направлении, так как подгибка осуществляется по всей длине.

Наиболее близким к изобретению является способ формовки сварных труб большого диаметра (см. патент РФ № 2486981, опубликованный 10.07.2013), включающий пошаговую подгибку продольных кромок осуществляют до получения участков с постоянным радиусом кривизны и прикромочных участков с переменным радиусом кривизны.

Недостатком известного способа является то, что при подгибке кромок не учитываются неравномерное распределение механических свойств и отклонение формы исходной заготовки, что может привести к переформовке прикромочной области и образованию дефекта сварного шва; превышению значения отклонения от теоретической окружности в прикромочной области и кривизне, связанной с ее пружинением.

Технический результат заявленного изобретения предусматривает повышение качества продукции за счет снижения отклонения по геометрии труб в прикромочной области и увеличения производительности за счет сокращения времени настройки оборудования при подгибке кромок, сборке и сварке.

Указанный технический результат достигается тем, что шаговая подгибка кромок осуществляется с учетом отклонения формы исходной заготовки и неравномерности механических свойств листа в поперечном и продольном направлениях, при этом до подгибки кромок листа производят комплексное измерения геометрии бесконтактным методом и механических свойств неразрушающим методом по всему периметру исходной заготовки.

Распределение механических свойств по периметру и толщине исходной листовой заготовки зависит от сортамента и способа производства листового проката. Разброс механических свойств исходной заготовки по длине и ширине приводит к отклонению по геометрическим параметрам трубной заготовки в прикромочной области, т.к. прочностные свойства влияют на величину разгрузки заготовки на каждом шаге.

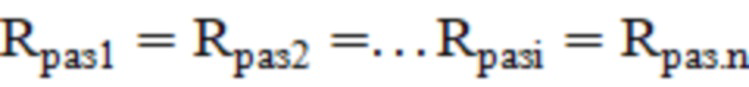

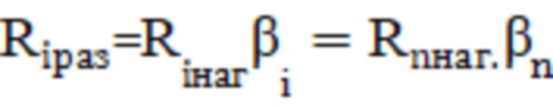

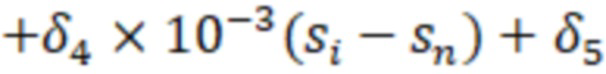

Деформирующими инструментами пресса подгибки кромок (ППК) являются пуансон 2 и матрица 3 (фиг. 1). На фиг. 1 представлено конечное положение нижнего инструмента (матрицы) i-ом шаге. Для устранения отклонения по геометрии трубной заготовки в продольном направлении, подгибку листовой заготовки, следует производить с учетом отклонения механических свойств и толщины исходной заготовки от номинального значения. После подгибки кромок радиус и высота подогнутой кромки после разгрузки на каждом шаге с левой и правой стороны должны быть равны, т.е.

. Радиус после разгрузки на i-ом шаге равен

. Радиус после разгрузки на i-ом шаге равен  ,

,

где  - усредненный радиус в очаге деформации при нагрузке с левой и правой сторон на i-ом шаге, мм;

- усредненный радиус в очаге деформации при нагрузке с левой и правой сторон на i-ом шаге, мм;

– номинальное значение радиуса в очаге деформации при нагрузке, мм;

– номинальное значение радиуса в очаге деформации при нагрузке, мм;

– номинальное значение коэффициента разгрузки;

– номинальное значение коэффициента разгрузки;

– коэффициент разгрузки на i-ом шаге с левой и правой сторон.

– коэффициент разгрузки на i-ом шаге с левой и правой сторон.

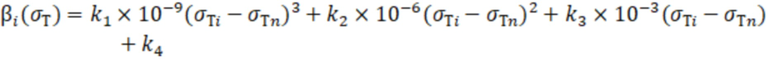

где  – номинальное значение придела текучести исходной заготовки, МПа;

– номинальное значение придела текучести исходной заготовки, МПа;

– придел текучести исходной заготовки на i-ом шаге, МПа;

– придел текучести исходной заготовки на i-ом шаге, МПа;

Значение коэффициентов k1, k2, k3, k4 выбирается в зависимости от соотношения толщины стенки S к радиусу подогнутой кромки R из таблицы 1

Таблица 1

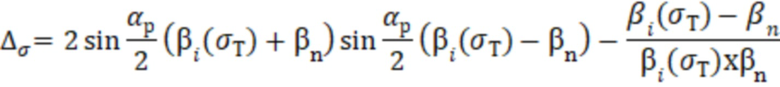

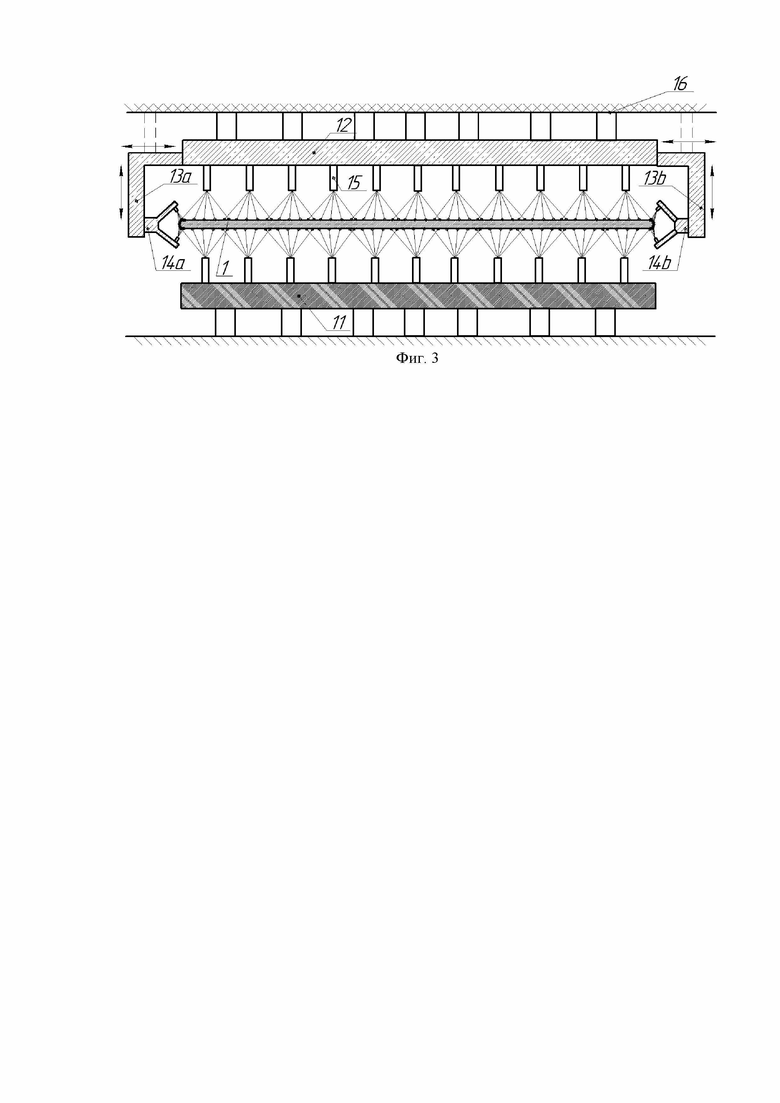

Коэффициент, учитывающий отклонение механических свойств от номинального значения определяют из уравнения:

– длина очага деформации, мм.

– длина очага деформации, мм.

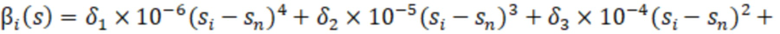

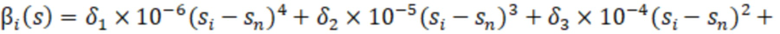

Определим зависимость отклонение толщины исходной заготовки от номинального значения и величины разгрузки

Значение коэффициентов д1, д 2, д 3, д 4 и д5 выбирается в зависимости от относительного удлинения е из таблицы 2

Таблица 2

Коэффициент, учитывающий отклонение толщины исходной от номинального значения равен

Следовательно, величина хода инструмента при подгибке кромок i –го шага равна Hi=H0±∆σ±∆s.

Как показали исследования шаговая подгибка кромок заготовки одновременно с двух сторон, при равномерном распределении механических свойств в поперечном направлении, приводит к отклонению от теоретической окружности и асимметрии трубы в прикромочной зоне, т.к. листовой прокат в поперечном и продольном направлении имеет отклонения прямолинейности (плоскостности), чаще всего выпуклую или вогнутою форму.

На данный момент позиционирование листовой заготовки относительно пресса подгибки кромок осуществляют с помощью центрирующих роликов. Центрирующие ролики регулируют положение листовой заготовки и предотвращают смещение заготовки относительна оси пресса подгибки кромок.

При подгибке исходной листовой заготовки для получения заготовки с симметричным профилем, расстояние А между верхними деформирующими инструментами определяется с учетом отклонения от прямолинейной формы и корректируется на каждом шаге после бесконтактного измерения периметра листовой заготовки:

Аi= Ai(a) + Аi(b),

Аi(a,b) = B∆i/2– l (∆ia,b)–bф

где Ai(a) – расстояние от центра до деформирующего инструмента с левой стороны, Ai(b) – расстояние от центра до деформирующего инструмента с правой стороны, B – ширина листа, ∆i - общее отклонение от плоскостности по ширине заготовки i-го шага; l – длина контактного участка, ∆ia – локальное отклонение от плоскостности от левого края заготовки на расстоянии длины контакта i-го шага, ∆ib – локальное отклонение от плоскостности от правого края заготовки на расстоянии длины контакта i-го шага, bф – ширина фаски.

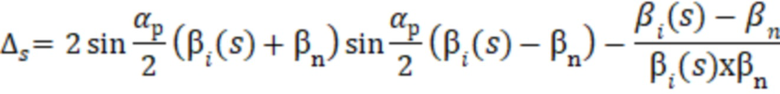

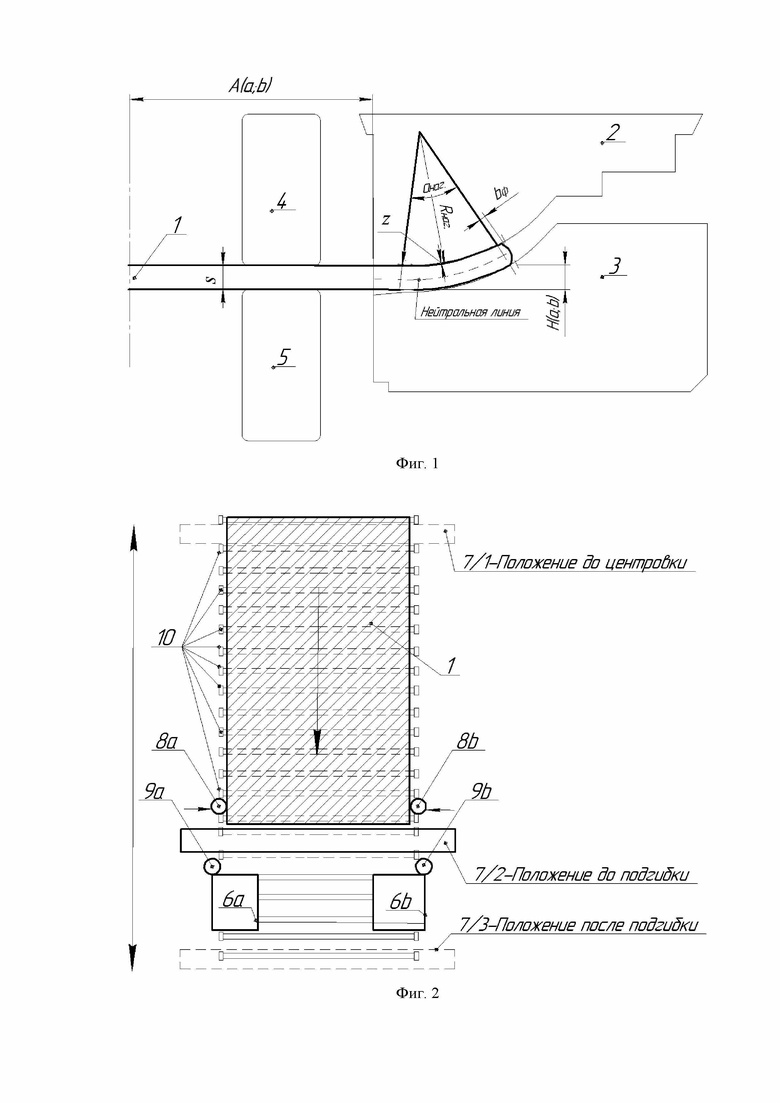

Устройство 7 (фиг. 2) для автоматического измерения и контроля геометрии заготовки до и после подгибки кромок, установленное на участке кромкогибочного пресса (фиг. 3) состоит из: устройства закрепленной на станине для динамического и статического измерения нижней поверхности заготовки 11; закрепленное на каркасе 16 по меньшей мере одного устройства для измерения верхней поверхности заготовки 12, по меньшей мере двух устройств для измерения параметров фаски, толщины и профиля деформируемого участка до и после подгибки кромок 13a, 13b, 14a, 14b.

Контроль и измерение осуществляется следующим образом: производится измерение профиля и позиционирование исходной заготовки 1 центрирующими роликами 8a и 8b, с учетом полученных данных по геометрии с лазерных датчиков 15, производят последовательное измерение геометрических параметров исходной заготовки до подгибки кромок в позиции 7/2, коррекцию режима гибки i-го шага, измерение геометрических параметров после подгибки кромок в позиции 7/3.

До подгибки кромок производится коррекция положения деформирующего инструмента с левой 6a и правой 6b стороны, дополнительное позиционирование центрующими роликами 9a и 9b. Данные с приемника датчиков бесконтактного лазерного устройства и стационарного твердомера обрабатываются онлайн режиме в специальной программе, где производят пересчет значения по перемещению деформирующего инструмента и усилию гибки.

Ограничения по усилию гибки и перемещению деформирующего инструмента позволит предотвратить переформовку прикромочной области и снизить дефекты по сварке.

Участок кромкогибочного пресса состоит минимум из одного устройства для измерения верхней поверхности заготовки 12 и двух устройств для измерения геометрии прикромочного участка 13a и 13b, закрепленные на каркасе 16 и снабжение приводом, позволяющие перемещаться и осуществлять измерения до и после подгибки кромок и сократить количество измеряемых устройств, при этом измерение возможно проводить как движении деформируемой заготовки по рольгангам 10, так и при перемещении измерительного устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ шаговой формовки труб большого диаметра | 2018 |

|

RU2702666C1 |

| Способ экспандирования труб | 2019 |

|

RU2763079C2 |

| Способ производства сварных прямошовных труб большого диаметра для магистральных трубопроводов | 2017 |

|

RU2660464C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2011 |

|

RU2486981C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ СВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2014 |

|

RU2571298C2 |

| Устройство для подгибки кромок листовой заготовки | 2023 |

|

RU2809059C1 |

| Способ изготовления электросварных труб диаметром от 508 до 1422 мм с толщиной стенки от 6 до 20 мм из аустенитных марок стали | 2022 |

|

RU2787204C1 |

| Способ изготовления сварных замкнутых профилей | 1989 |

|

SU1764907A1 |

| Штамп для гибки деталей из листовых заготовок | 1985 |

|

SU1291235A1 |

| СПОСОБ ПРОИЗВОДСТВА ПРЯМОШОВНЫХ СВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2020 |

|

RU2756090C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении сварных труб гибкой кромок листа одновременно с двух сторон из плоского проката. Производят позиционирование исходной заготовки центрирующими роликами и шаговую подгибку кромок по всей длине одновременно с двух сторон. До шаговой подгибки измеряют плоскостность листовой заготовки и толщину кромок. При этом указанные измерения осуществляют до и после подгибки на каждом шаге. С учетом полученных измерений корректируют шаг и расстояние между деформирующими инструментами. Повышается качество сварных труб. 2 з.п. ф-лы, 3 ил., 2 табл.

1. Способ шаговой подгибки кромок листовой заготовки из плоского проката при производстве сварных труб, включающий позиционирование исходной заготовки центрирующими роликами и шаговую подгибку кромок по всей длине одновременно с двух сторон листовой заготовки деформирующими инструментами,

отличающийся тем, что

до шаговой подгибки кромок листовой заготовки измеряют плоскостность листовой заготовки и толщину деформируемого участка листовой заготовки с двух ее сторон с помощью размещенных на участке кромкогибочного пресса бесконтактного лазерного устройства для измерения и контроля плоскостности листовой заготовки, содержащего по меньшей мере одно устройства для измерения плоскостности нижней поверхности заготовки, по меньшей мере одного устройства для измерения плоскостности верхней поверхности заготовки и по меньшей мере двух стационарных твердомеров для измерения толщины деформируемого участка, а шаговую подгибку листовой заготовки осуществляют с учетом измеренных отклонений листовой заготовки от плоскостности и толщины деформируемого участка с двух сторон листовой заготовки,

при этом после подгибки кромок на каждом шаге осуществляют контроль плоскостности листовой заготовки,

и корректируют величину хода и расстояние между деформирующими инструментами с учетом указанных измерений, причем

для обеспечения равенства толщины подогнутой кромки после разгрузки по всей длине с левой и правой сторон величину хода H и расстояние между деформирующими инструментами A определяют по формулам: Hi(a, b)=H0±∆iσ(a, b)±∆is(a, b), Аi= Ai(a) + Аi(b), Аi(a, b) = B∆i/2– l (∆ia,b)–bф, где H0 – номинальное значение величины хода, ∆iσ(a, b) – коэффициент, учитывающий отклонение механических свойств от номинального значения с левой либо с правой стороны на i-м шаге, ∆is(a, b) – коэффициент, учитывающий отклонение толщины исходной заготовки от номинального значения с левой либо с правой стороны на i-м шаге, Ai(a) – расстояние от центра до деформирующего инструмента с левой стороны, Ai(b) – расстояние от центра до деформирующего инструмента с правой стороны, B – ширина листа, ∆i - общее отклонение от плоскостности по ширине заготовки i-го шага; l – длина контактного участка, ∆ia – локальное отклонение от плоскостности от левого края заготовки на расстоянии длины контакта i-го шага, ∆ib – локальное отклонение от плоскостности от правого края заготовки на расстоянии длины контакта i-го шага, bф – ширина фаски.

2. Способ по п. 1, отличающийся тем, что данные с приемника датчиков бесконтактного лазерного устройства и стационарного твердомера передают в блок управления, в котором производят онлайн обработку результатов, пересчет и коррекцию величины хода и расстояния между деформирующими инструментами, при этом обеспечивают полную автоматизацию процесса подгибки кромок.

3. Способ по п. 1, отличающийся тем, что при сопоставлении полученных измерений плоскостности с верхней и нижней поверхностей заготовки определяют действительное значение толщины заготовки по всему периметру, при этом устройство для измерения плоскостности верхней поверхности заготовки закрепляют на каркасе с возможностью перемещения от привода.

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2011 |

|

RU2486981C1 |

| Способ изготовления @ -образных гнутых профилей | 1986 |

|

SU1388141A1 |

| US 3899911 A1, 19.08.1975. | |||

Авторы

Даты

2021-01-13—Публикация

2019-03-04—Подача