4 СА -vj

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ СЛЯБОВ ИЗ СЛИТКОВ | 2010 |

|

RU2453384C2 |

| Способ горячей прокатки заготовок | 1978 |

|

SU825211A1 |

| Слиток | 1979 |

|

SU863150A1 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ | 1997 |

|

RU2121896C1 |

| Способ прокатки слитков | 1989 |

|

SU1678468A1 |

| СЛИТОК, УШИРЕННЫЙ КВЕРХУ | 1992 |

|

RU2030953C1 |

| Стан для непрерывно-реверсивной прокатки | 1975 |

|

SU541511A2 |

| СПОСОБ ПРОКАТКИ СЛИТКОВ ПИРАМИДАЛЬНОЙ ФОРМЫ НА ОБЖИМНЫХ И ЗАГОТОВОЧНЫХ СТАНКАХ | 1997 |

|

RU2128093C1 |

| Способ реверсивной прокатки слитков | 1983 |

|

SU1068181A1 |

| Слиток кипящей стали | 1988 |

|

SU1570834A1 |

Изобретение относится к прокатному производству, а именно к прокатке слнтков на обжимных станах. Цель изобретения - увеличение производительности процесса и долговечностн прокатного оборудования. Слябы устанавливают друг за другом на рольганг и прокатывают встык два или более слитка по заданному режиму. Каждый последующий слиток устанавливают на рольганг с направлением конусности; противоположным направлению конусности предыдущего слитка. Прокатка, таким образом, обеспечивает снижение динамических нагрузок на оборудование. 1 ил., 2 табл.

О5

Изобретение относится к прокатному производству, а именно к прокатке слитков на обжимных станах.

Цель изобретения - увеличение производительности процесса и долговечности прокатного оборудования.

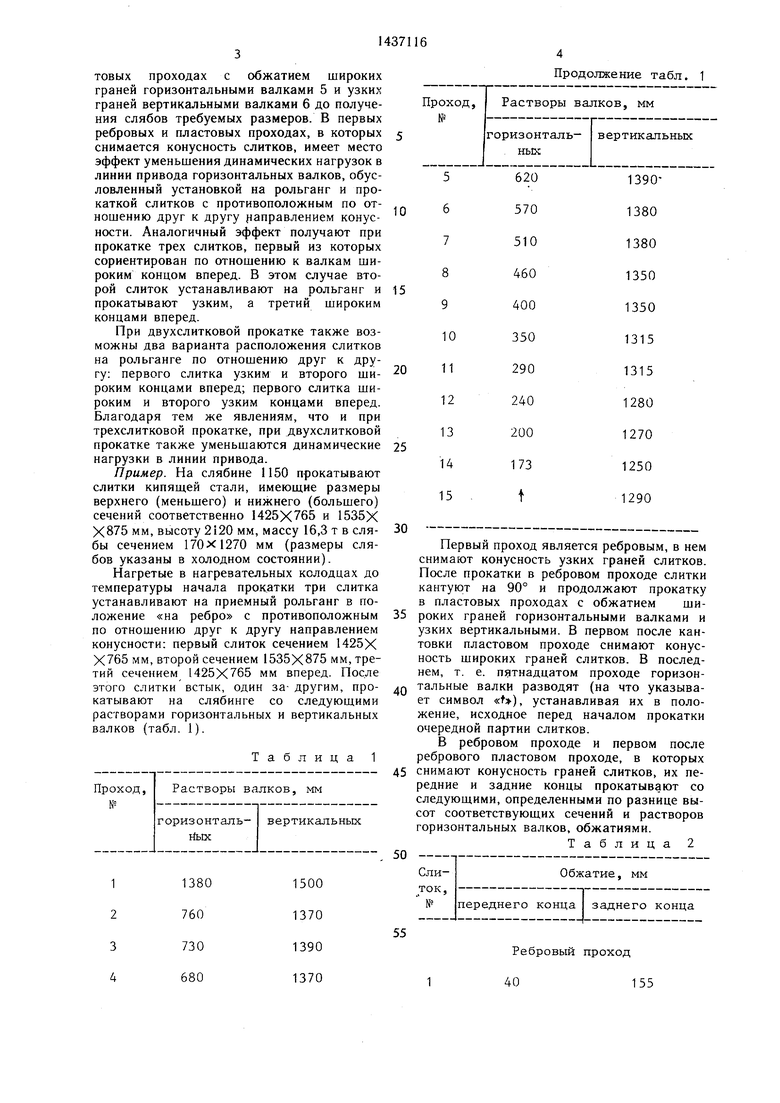

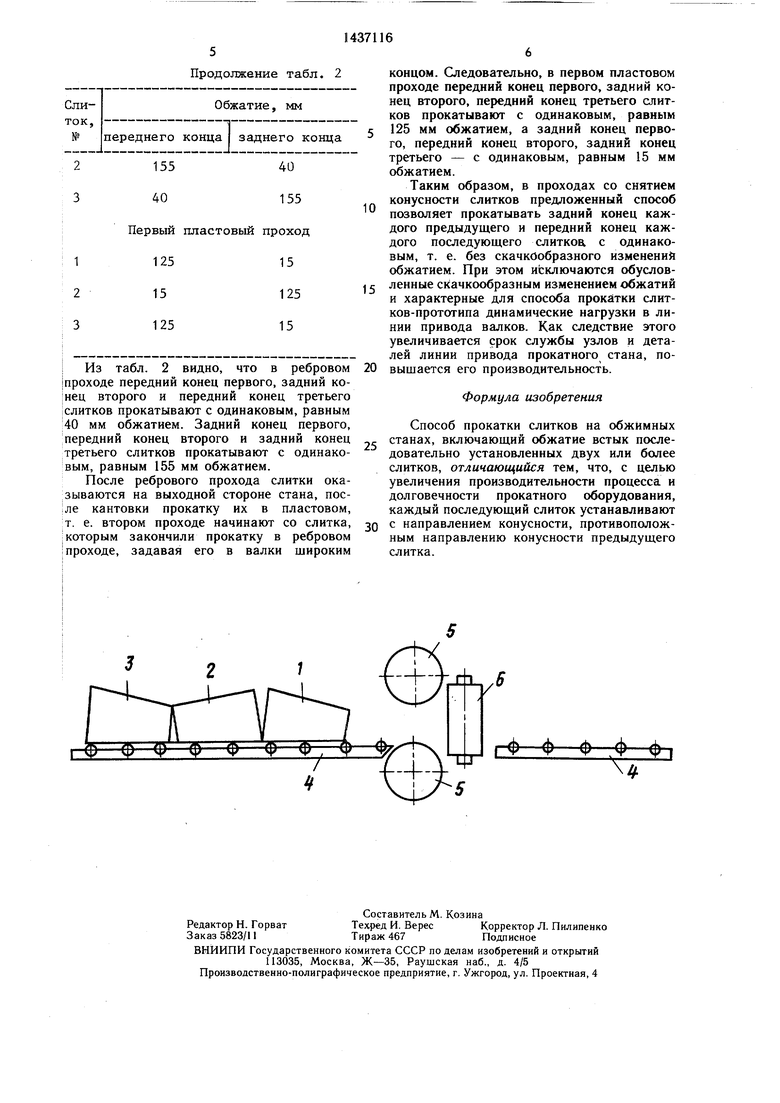

На чертеже изображена схема прокатки.

На схеме показаны слитки 1-3, рольганг 4, горизонтальные валки 5, вертикальные валки 6.

Каждый очередной слиток при прокатке устанавливают на рольганг с направлением конусности, противоположным направлению конусности предыдущего слитка.

Прокатку слитков на обжимных станах начинают с проходов, в которых снимают конусность слитков по ширине и толщине. В этих проходах прокатка встык слитков с одинаковым по отношению друг к другу направлением конусности оказывается неэффективной и динамические нагрузки в линии привода валков остаются весьма значительными. Обусловлено это тем, что слитки устанавливают на рольганг и затем прокатывают с одинаковым по отношению друг к другу направлением конусности, например только узкими концами вперед. В этих условиях обжатие при прокатке слитков нарастает от минимального АЬмнн до максимального ЛЬнакс, причем прокатка предыдущего слитка заканчивается с обжатием АЫакс, а прокатка последующего начинается с ДЬиш. Величина бЬ ЛЬмакс-АЬмин определяется конусностью слитков и, например, для слябинговых слитков массой 15-20 т достигает 100-120 мм. Вследствие скачкообразного изменения обжатия от АЬмакс до АЬмнн и обусловленного этим сбросом нагрузки на валки раскрываются зазоры в линии привода. При захвате очередного слитка происходит ударное замыканне этих зазоров и в линии привода возникают динамические нагрузки. Кроме того, из-за резкой упругой разгрузки рабочей клети возникают вибрация клети, а также нажимного механизма. Вибрации нажимного механизма изменяют условия трения в кинематических парах и могут явиться причиной самоотдачи . нажимных винтов и прогрессирующего износа гаек.

При прокатке слитков широкими концами вперед обжатие слитков по мере прохождения через очаг деформации изменяется от максимального АЬмакс до минимального АЬмип, причем прокатка предыдущего слитка заканчивается с обжатием АНмин, а прокатка последующего начинается с АЬмакс, т. е. в данном случае также имеет место скачкообразное изменение обжатия, но теперь

уже от АЬмин до АЬнакс.

Соответственно уменьшению обжатия слитка от его переднего к заднему концу уменьшается нагрузка на валки, а значит и привод валков, вследствие чего они ускоряются и к моменту захвата очередного слитка приобретают скорость, существенно большую, чем при захвате первого слитка. Захват очередного слитка при повышенной

скорости валков и с максимальным обжатием АЬмакс нарушает устойчивость захвата, приводит к пробуксовке валков и вместе с этим к возникновению динамических нагрузок в линии привода.

Перегружается также механическое обо0 рудование рабочих рольгангов, индивидуальных и станинных роликов.

Таким образом, прокатка слитков встык, не избавляет привод валков от значительных динамических нагрузок в первых прос ходах. Причиной этого является значительная разница обжатий заднего конца предыдущего и переднего конца последующего слитка. Обусловлена эта разница установкой на рольганг и последующей прокаткой слитков с одинаковым по отноше0 нию друг к другу направлением конусности: только узкими или только щироки- ми концами вперед.

Способ предполагает установку на рольганг и последующую прокатку каждого очередного слитка с направлением конусности, противоположным направлению конусности предыдущего слитка. Благодаря этому прокатку каждого очередного слитка начинают с таким же обжатием, с каким заканчивают прокатку предыдущего слитка, т. е.

Q без характерного для известных способов скачкообразного изменения обжатий с

АНмакс ДО АЬмин ИЛИ с АНмии до АЬмакс

в зависимости от прокатки слитков узкими или широкими концами вперед), Прокатка без скачкообразного резкого изменения об5 жатий при выбросе из валков предыдущего и захвате последующего слитков исключает раскрытие зазоров, нарушение устойчивости захвата, пробуксовки и т. д., а вместе с тем предупреждает возникновение динамических нагрузок в линии при0 вода. В результате повышается долговечность деталей и узлов линии привода, сокращаются простои прокатного стана, так как уменьшается число аварийных поломок, вызываемых динамическими нагрузками.

с Прокатку, например, трех слитков на слябинге осуществляют следующим образом. Нагретые до температуры прокатки слитки i-3 устанавливают на рольганг 4 узкими гранями, т. с. в положение «на ребро вплотную друг другу («встык) с

0 противоположным по отр ошению друг к другу направлением конусности: слиток 1 узким, слиток 2 лироким и слиток 3 узким концами вперед. После установки слитков на рольганг указанным образом их прокатывают встык с предусмотренным по

5 программе обжатием в одном или нескольких ребровых проходах в горизонтальных валках 5. Затем слитки кантуют на 90° и продолжают прокатку встык в плас

товых проходах с обжатием широких граней горизонтальными валками 5 и узких граней вертикальными валками 6 до получения слябов требуемых размеров. В первых ребровых и пластовых проходах, в которых снимается конусность слитков, имеет место эффект уменьшения динамических нагрузок в линии привода горизонтальных валков, обусловленный установкой на рольганг и прокаткой слитков с противоположным по отношению друг к другу | аправлением конусности. Аналогичный эффект получают при прокатке трех слитков, первый из которых сориентирован по отношению к валкам широким концом вперед. В этом случае второй слиток устанавливают на рольганг и прокатывают узким, а третий широким концами вперед.

При двухслитковой прокатке также возможны два варианта расположения слитков на рольганге по отношению друг к другу: первого слитка узким и второго широким концами вперед; первого слитка широким и второго узким концами вперед. Благодаря тем же явлениям, что и при трехслитковой прокатке, при двухслитковой прокатке также уменьшаются динамические нагрузки в линии привода.

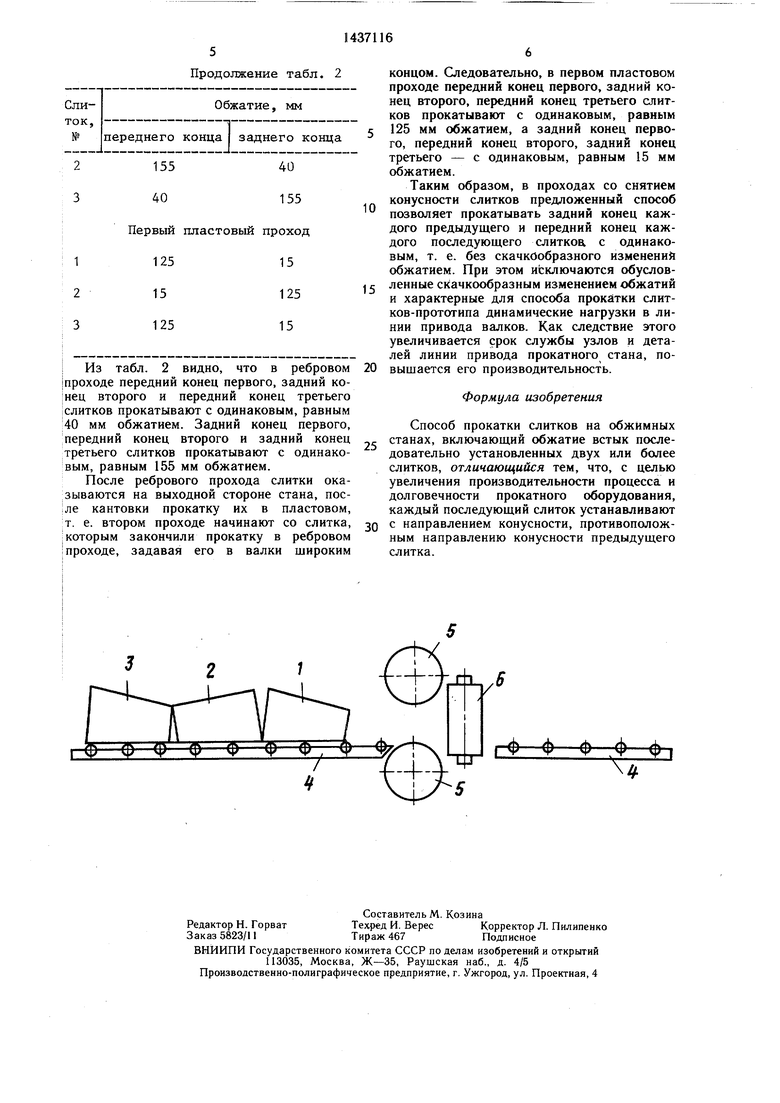

Пример. На слябине 1150 прокатывают слитки кипящей стали, имеюш,ие размеры верхнего (меньшего) и нижнего (большего) сечений соответственно 1425X765 и 1535Х Х875 мм, высоту 2120 мм, массу 16,3 т в слябы сечением 170X1270 мм (размеры слябов указаны в холодном состоянии).

Нагретые в нагревательных колодцах до температуры начала прокатки три слитка устанавливают на приемный рольганг в положение «на ребро с противоположным по отношению друг к другу направлением конусности: первый слиток сечением 1425Х Х765 мм, второй сечением 1535X875 мм, третий сечением 1425X765 мм вперед. После этого слитки встык, один за- другим, прокатывают на слябинге со следующими растворами горизонтальных и вертикальных валков (табл. 1).

Таблица 1

1380

760

730

1500 1370 1390

680

1370

Продолжение табл. 1

10

5 15

20

25

30

5

0

5

0

Первый проход является ребровым, в нем снимают конусность узких граней слитков. После прокатки в ребровом проходе слитки кантуют на 90° и продолжают прокатку в пластовых проходах с обжатием широких граней горизонтальными валками и узких вертикальными. В первом после кантовки пластовом проходе снимают конусность широких граней слитков. В последнем, т. е. пятнадцатом проходе горизонтальные валки разводят (на что указывает символ «t), устанавливая их в положение, исходное перед началом прокатки очередной партии слитков.

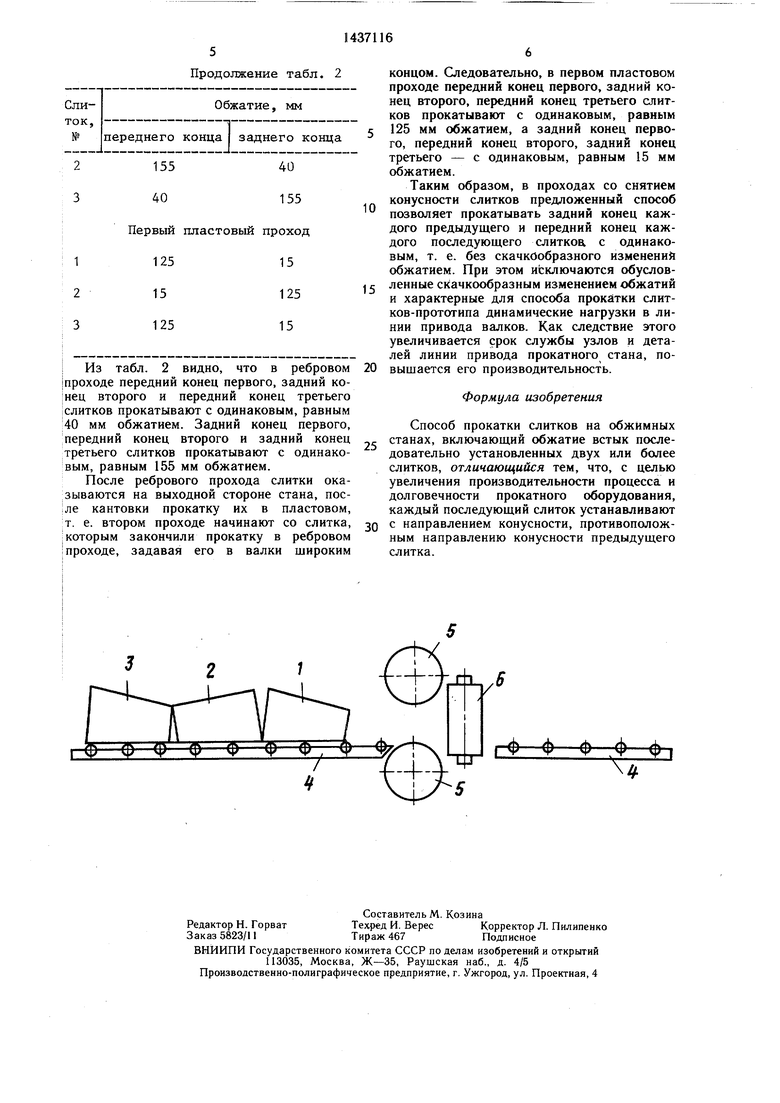

В ребровом проходе и первом после ребрового пластовом проходе, в которых снимают конусность граней слитков, их передние и задние концы прокатывают со следующими, определенными по разнице высот соответствующих сечений и растворов горизонтальных валков, обжатиями.

Таблица 2

55

Ребровый проход

40

155

Продолжение табл. 2

Первыйпластовый проход

112515

215125

312515

Из табл. 2 видно, что в ребровом проходе передний конец первого, задний конец второго и передний конец третьего слитков прокатывают с одинаковым, равным 40 мм обжатием. Задний конец первого, передний конец второго и задний конец третьего слитков прокатывают с одинаковым, равным 155 мм обжатием.

После ребрового прохода слитки оказываются на выходной стороне стана, после кантовки прокатку их в пластовом, т. е. втором проходе начинают со слитка, которым закончили прокатку в ребровом проходе, задавая его в валки широким

концом. Следовательно, в первом пластовом проходе передний конец первого, задний конец второго, передний конец третьего слитков прокатывают с одинаковым, равным 125 мм обжатием, а задний конец первого, передний конец второго, задний конец третьего - с одинаковым, равным 15 мм обжатием.

Таким образом, в проходах со снятием конусности слитков предложенный способ позволяет прокатывать задний конец каждого предыдущего и передний конец каждого последующего слиткоа с одинаковым, т. е. без скачкообразного изменений обжатием. При этом исключаются обусловленные скачкообразным изменением обжатий и характерные для способа прокатки слит- ков-прототипа динамические нагрузки в линии привода валков. Как следствие этого увеличивается срок службы узлов и деталей линии привода прокатного стана, повышается его производительность.

Формула изобретения

Способ прокатки слитков на обжнмных станах, включающий обжатие встык последовательно установленных двух или более слитков, отличающийся тем, что, с целью увеличения производительности процесса и долговечности прокатного оборудования, каждый последующий слиток устанавливают с направлением конусности, противоположным направлению конусности предыдущего слитка.

H) ф ф ф фт

ц,

| Цуканов Г | |||

| Э | |||

| и др | |||

| Многослитковая прокатка | |||

| М.: Металлургия, 1977, с | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

Авторы

Даты

1988-11-15—Публикация

1987-04-15—Подача