Область техники

Настоящее изобретение относится к системе для сборки автомобильных кузовов или их сборочных узлов.

В настоящем описании и в следующей за ним формуле изобретения термин «сборка» используется для обозначения операции, с помощью которой придается относительно устойчивая геометрия кузову автомобиля, образованному элементами из штампованного листового металла, или его сборочным узлам. Обычно эту операцию осуществляют путем наложения множества сварных швов, или соединений скобами, или соединений заклепками на кузов, содержащий нижний сборочный узел или панель пола, два боковых участка, соединенных с панелью пола с двух ее сторон, и две или больше поперечины, которые соединяют боковые участки с их верхней частью. Сварные швы/соединения скобами/соединения заклепками могут быть выполнены, например, вручную или, предпочтительно, посредством программируемых роботов, выполненных на станции сборки, где составные части кузова расположены точно на месте и зафиксированы до тех пор, пока операция сборки не будет выполнена. Следует понимать, что настоящее изобретение применимо и к заводам, на которых операцию сборки осуществляют на одной станции, и к заводам, на которых операцию сборки осуществляют на многих станциях, размещенных одна за другой, в этом случае принципы изобретения могут быть использованы также и на станциях сборки, которые работают с кузовами, которые уже были собраны.

Уровень техники

Системы сборки для автомобильных кузовов были известны и используются давно, и они содержат станцию сборки и конвейерную линию для подачи на станцию сборки последовательности нижних кузовных сборочных узлов или последовательности предварительно собранных кузовов, а также для выведения из станции сборки собранных кузовов. Станция сборки содержит установочное средство для установки и фиксации составных частей кузова в надлежащем сборочном положении и сборочное средство для нанесения множества сварных швов, или соединений скобами, или заклепочных соединений на установленный и зафиксированный кузов. Установочное средство содержит, по меньшей мере, одну пару установочных и зажимных конструкций, выполненных с двух сторон линии на станции сборки, причем каждая пара боковых конструкций снабжена множеством установочных и зажимных приспособлений для вхождения в зацепление с составными частями автомобильного кузова или с его сборочными узлами, упомянутые установочные и зажимные приспособления имеют форму и размещены с тем, чтобы они были адаптированы к конкретной модели автомобильного кузова. Боковые установочные и зажимные конструкции выполнены с возможностью смещения вдоль направления, поперечного по отношению к конвейерной линии, между закрытым рабочим состоянием, при котором они находятся относительно близко друг к другу, чтобы войти в зацепление с составными частями кузова, который находится на станции сборки, и открытым рабочим состоянием, при котором упомянутые боковые установочные и зажимные конструкции больше разнесены в пространстве с линией, чтобы позволить привести конвейерную линию в действие для того, чтобы заменить собранный кузов новым кузовом, который подлежит сборке на станции сборки, и/или чтобы позволить, если это необходимо, обработать составные части боковых участков кузова на двух боковых установочных и зажимных конструкциях.

Компания-заявитель в течение долгого времени изготавливала и продавала системы сборки вышеуказанного типа под товарными знаками ROBOGATE и OPEN ROBOGATE. Некоторые из наиболее недавних вариантов осуществления настоящего изобретения были раскрыты в заявках на Европейский патент ЕР-А-1611991, ЕР-А-1686048, ЕР-А-1837120, ЕР-А-1897653, ЕР-А-1918182 и ЕР-А-1935554.

Система сборки вышеуказанного типа имеет относительное преимущество в том, что она может быть легко адаптирована к работе с разными типами или моделями автомобильных кузовов. С этой целью выполнены многочисленные пары боковых установочных и зажимных конструкций, которые являются быстро взаимозаменяемыми друг с другом в рабочей позиции на станции сборки. Каждая пара этих конструкций снабжена установочными и зажимными приспособлениями, имеющими форму и размещенными так, чтобы соответствовать форме и размерам конкретной модели кузова. Благодаря этим признакам, станции сборки, таким образом, выполнены с возможностью работы легко приспосабливаемым образом на любой возможной комбинации из разных типов или моделей кузовов, которые продвигаются вперед вдоль линии, с тем, чтобы обеспечить быструю адаптацию производства к требованию рынка, одновременно обеспечивая также однородное качество сборки, при условии, что все кузова одного и того же типа точно установлены и зафиксированы во время сборки посредством одних и тех же установочных и зажимных приспособлений.

Однако существуют ограничения в степени гибкости систем сборки, которые были изготовлены и использовались прежде. В частности, существуют ограничения в отношении приемлемых изменений в продольной длине и/или в поперечной ширине разных типов кузовов, с которыми станция сборки может работать.

Система, указанная в ограничительной части пункта 1 формулы изобретения, известна из ЕР-А-1611991. Легко приспосабливаемая станция сборки с подвижными установочными устройствами также известна из GB-A-2151991.

Задачи изобретения

Задачей настоящего изобретения является устранение упомянутого недостатка предшествующего уровня техники путем выполнения системы для сборки автомобильных кузовов, которая может быть легко адаптирована для работы с разными типами или моделями кузова, даже в случае очень относительных изменений в продольной длине и/или поперечной ширине у разных типов или моделей кузова, таких как в случае, например, кузова автомобиля-фургона или легкого грузового автомобиля, а также кузова так называемого легкового автомобиля класса А, в которых разница в длине может доходить до порядка 1-1,5 м или больше, при этом разница по ширине может быть порядка 1 м.

Другой задачей изобретения является выполнение системы сборки вышеуказанного типа, которая имеет относительно простую и недорогую конструкцию и, тем не менее, доказывает свою эффективность и надежность в работе.

Другая задача изобретения заключается в выполнении системы сборки вышеуказанного типа, которая может быть легко скомпонована как легко приспосабливаемая система с очень высокой производительностью, с минимальными потерями времени, связанными с заменой оборудования, когда должна быть произведена замена типа кузова, подлежащего сборке.

Наконец, другая задача изобретения заключается в выполнении системы сборки, которая обеспечивает очень высокую точность и качество собранных кузовов с помощью очень простых средств.

Сущность изобретения

С точки зрения решения указанных задач согласно изобретению создана система сборки для автомобильных кузовов или их сборочных узлов, имеющая признаки, указанные в пункте 1 приложенной формулы изобретения.

Благодаря вышеупомянутым признакам боковые установочные и зажимные конструкции могут быть легко и быстро сконфигурированы, чтобы стать приспособленными к работе с разными типами кузовов, имеющих также очень относительные разницы в их продольной длине и/или поперечной ширине, одновременно обеспечивая в любом случае размерное постоянство и рабочую точность упомянутых установочных и зажимных боковых конструкций.

Платформа вышеупомянутой несущей конструкции может иметь размеры со стандартной продольной длиной, пропорциональной продольному размеру самого длинного типа кузова, с которым система может работать. Таким образом, можно сконфигурировать установочные и зажимные конструкции, которые должны работать на самом длинном типе кузова, путем выполнения упомянутых колонн на противоположных концах платформы или близко к ним. Подобным образом, боковые установочные и зажимные конструкции могут быть легко адаптированы для работы с кузовами самого короткого типа путем монтажа вышеупомянутых колонн на платформе на сокращенном взаимном расстоянии. Расположение колонн на платформе может быть изменено также вдоль направления, поперечного к продольному направлению линии, принимая во внимание любые относительные разницы в ширине между разными типами кузовов.

Благодаря выполнению стандартной платформы основания для боковых установочных и зажимных конструкций, вся система, будучи установленной, не имеет ограничений по отношению к возможности применения какого-либо типа кузова, поскольку она может быть легко адаптирована, чтобы работать также с кузовами, которые имеют очень относительные разницы по длине и/или ширине. Этот результат представляет собой существенное усовершенствование по отношению к тем системам, которые были изготовлены раньше и которые, будучи спроектированными и установленными, не доказывали возможность своего использования для кузовов, которые имеют очень относительные размерные разницы относительно типа кузова, для которого системы были изготовлены.

Согласно предпочтительному признаку, рама каждой боковой конструкции, которая несет установочные и зажимные приспособления, находится в контакте с упомянутой несущей конструкцией с тем, чтобы переложить на нее свой вес и горизонтальные поперечные усилия реакции, приложенные кузовом к установочным и зажимным приспособлениям в результате вхождения в зацепление с этими приспособлениями на кузове во время операции сборки. Например, эти поперечные усилия могут создаваться в результате большей ширины кузова по отношению к номинальному размеру, в пределах конструкционных допусков.

В самом простом варианте осуществления настоящего изобретения система согласно настоящему изобретению снабжена единственной парой боковых установочных и зажимных конструкций, причем предполагается, что благодаря вышеупомянутым признакам система выполнена с возможностью легкой адаптации для работы с разным типом автомобильного кузова, или она может быть трансформирована в легко приспосабливаемую систему, выполненную с возможностью работы с двумя или более разными типами автомобильных кузовов. Однако в предпочтительном варианте осуществления настоящего изобретения система снабжена, по меньшей мере, двумя парами боковых установочных и зажимных конструкций, которые выполнены с возможностью работы на двух соответствующих моделях или типах кузовов, при этом пары легко взаимозаменяемы друг с другом на станции сборки. В частности, согласно приемам, известным сами по себе, каждая боковая установочная и зажимная конструкция выполнена с возможностью смещения вдоль одного продольного направления, параллельного линии, между вышеупомянутой рабочей позицией на станции сборки и позицией ожидания, расположенной выше по ходу или ниже по ходу от рабочей позиции.

В случае этого предпочтительного варианта осуществления настоящего изобретения, в котором обеспечена возможность для продольного обмена установочных и зажимных конструкций с двух сторон станции сборки, система дополнительно содержит средство для обеспечения точного позиционирования каждой из упомянутых боковых конструкций, когда она приходит к упомянутой рабочей позиции на станции сборки.

Согласно первому решению, которое соответствует наиболее традиционной технологии, вышеупомянутое средство содержит устройство для подъема всей боковой конструкции с ее продольных направляющих для того, чтобы расположить ее на месте.

Однако предпочтительно в системе по изобретению направляющие рельсы, на которых смонтирована каждая установочная и зажимная конструкция с возможностью скольжения, выполнены в виде прецизионных направляющих, взаимодействующих с прецизионными накладками или роликами, так что рельсы сами по себе обеспечивают надлежащее позиционирование конструкции как вертикально, так и поперечно по отношению к линии.

Наконец, также предложен вариант, в котором каждая боковая установочная и зажимная конструкция смонтирована с возможностью скольжения по своим продольным направляющим рельсам с маленьким зазором, причем выполнены прецизионные вспомогательные направляющие средства, которые входят в зацепление только на конечном участке продольного перемещения каждой установочной и зажимной конструкции по направлению к вышеупомянутой рабочей позиции на станции сборки.

Краткое описание чертежей

Другие признаки и преимущества изобретения будут легко понятны из нижеследующего описания со ссылкой на приложенные чертежи, приведенные только в качестве примера, не носящего ограничительного характера, на которых:

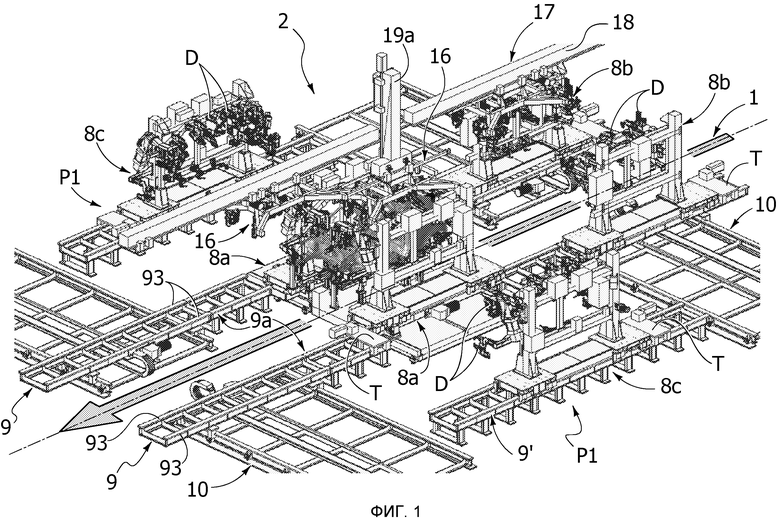

фиг.1 - вид в перспективе предпочтительного варианта осуществления системы сборки согласно настоящему изобретению;

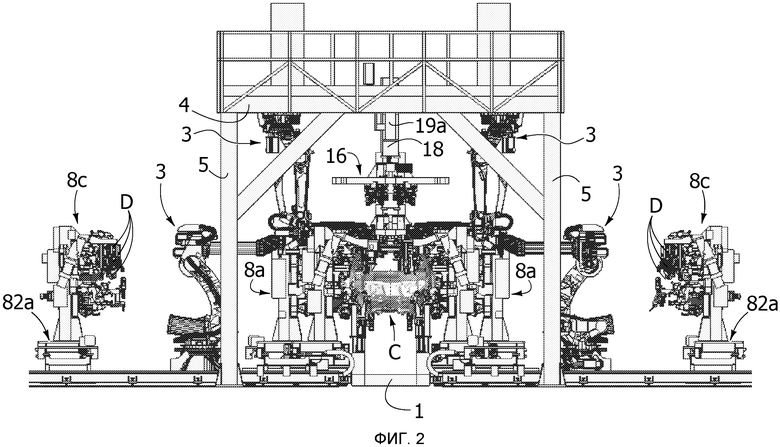

фиг.2 - схематичный вид в разрезе системы сборки с фиг.1 вдоль плоскости, перпендикулярной продольному направлению корпуса конвейерной линии;

фиг.3 - вид в перспективе, в увеличенном масштабе, станции сборки, образующей часть системы, показанной на фиг.1;

фиг.4 - вид в разрезе вдоль средней продольной плоскости станции с фиг.3;

фиг.5А, 5В - станция сборки в двух разных решениях, в которых кузова транспортируются с помощью поддонов и платформ, соответственно;

фиг.6 - схематичный вид в разрезе вдоль плоскости, перпендикулярной продольному направлению корпуса конвейерной линии, на котором показана система согласно настоящему изобретению в случае ручной загрузки составных частей боковых участков кузова;

фиг.7 - вид в перспективе, в увеличенном масштабе, детали системы согласно настоящему изобретению, которая относится к решению, при котором продольные направляющие выполнены в виде прецизионных направляющих;

фиг.8 - другой вид в перспективе, в увеличенном масштабе, варианта решения, показанного на фиг.7, в котором продольные направляющие не являются направляющими прецизионного типа, но выполнены вспомогательные прецизионные направляющие средства, которые входят в зацепление только во время конечного участка продольного перемещения боковой установочной и зажимной конструкции по направлению к ее рабочей позиции;

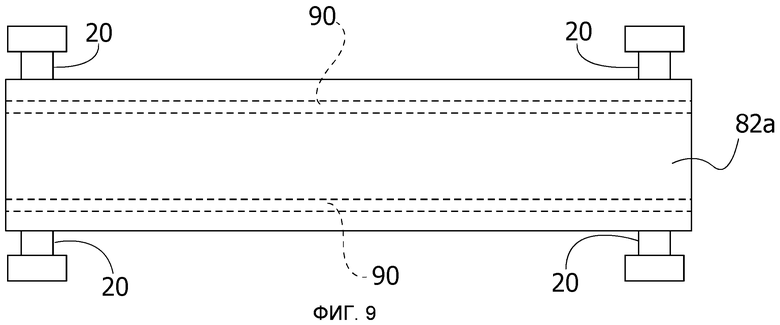

фиг.9 - схематичный вид сверху, на котором показано решение с фиг.8;

фиг.10, 11 - дополнительные схематичные виды системы с фиг.8, 9;

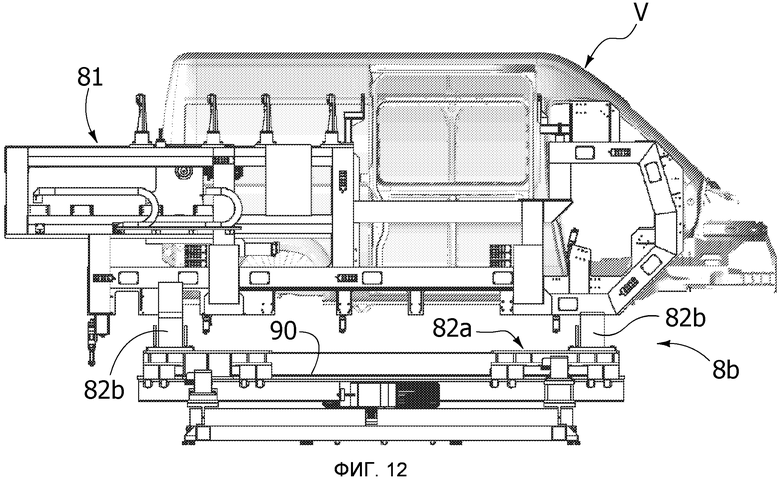

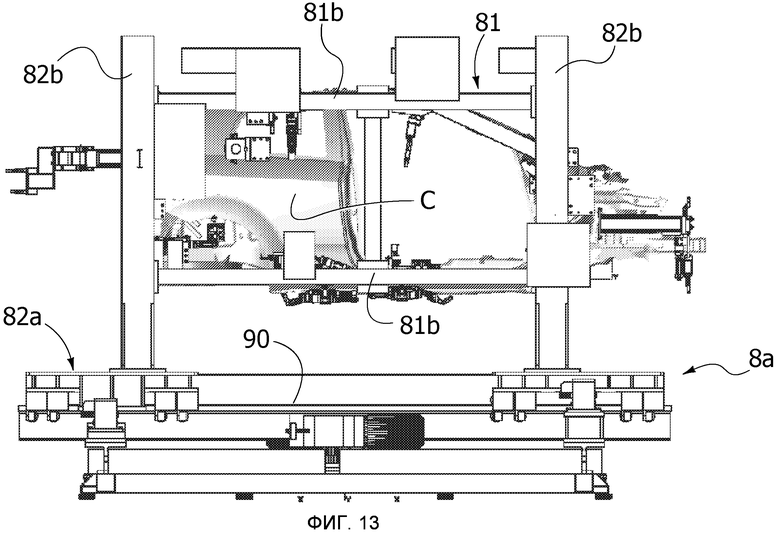

фиг.12, 13 - схематичные виды сбоку установочной и зажимной конструкции для кузова, который подлежит сварке, выполненной для сборки кузова автомобиля для коммерческих перевозок (фургона) и кузова автомобиля класса А, соответственно;

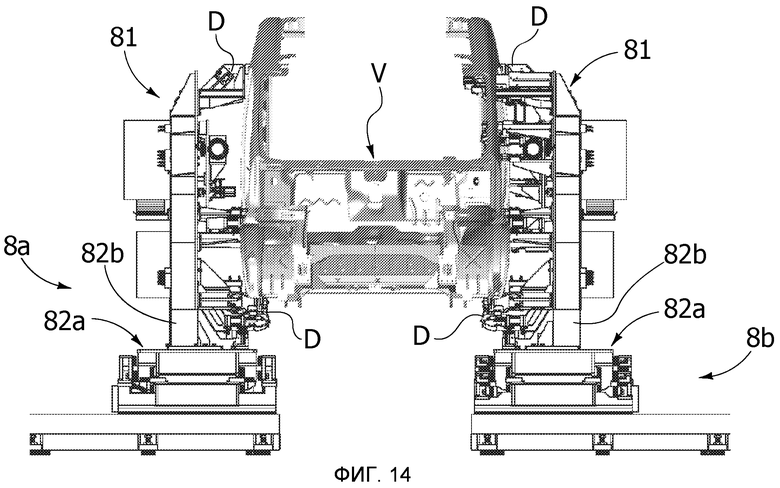

фиг.14, 15 - виды боковой установочной и зажимной конструкции в плоскости, перпендикулярной продольному направлению конвейерной линии, в конфигурации с фиг.12 и фиг.14, соответственно;

фиг.16, 17 - виды в увеличенном масштабе с фиг.14, 15, на которых показана боковая установочная и зажимная конструкция; и

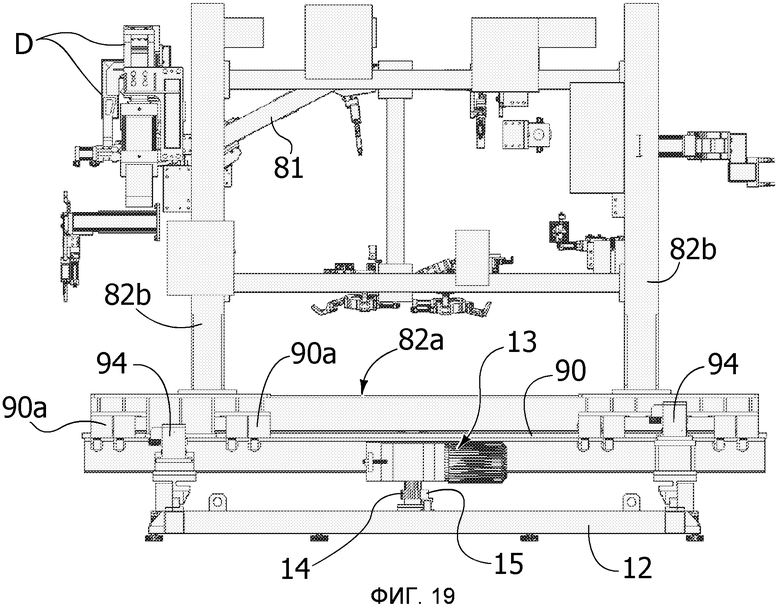

фиг.18, 19 - виды в увеличенном масштабе фиг.12, 13, на которых также показана боковая установочная и зажимная конструкция.

Описание предпочтительного варианта осуществления изобретения

В своих предпочтительных вариантах осуществления система сборки автомобильных кузовов согласно настоящему изобретению изготовлена в соответствии с общей конфигурацией, которая известна сама по себе из документов, таких как ЕР-А-1897653. В соответствии с этой конфигурацией выполнена конвейерная линия 1, имеющая конвейерное средство любого известного типа и проходящая через станцию 2 для сборки автомобильных кузовов.

Варианты осуществления настоящего изобретения, которые показаны на приложенных чертежах, относятся к решению, в котором конвейерная линия 1 используется для подачи на станцию 2 сборки последовательности нижних сборочных узлов (панели дна) автомобильных кузовов. Оставшиеся составные элементы кузова собирают с нижним сборочным узлом кузова на станции сборки перед тем, как уделить внимание его сборке. Однако, изобретение эквивалентным образом применимо и в случае, при котором конвейерная линия 1 используется для подачи на станцию 2 сборки последовательности кузовов, которые предварительно уже были собраны.

На фиг.2 ссылочная позиция 3 используется для обозначения множества программируемых роботов, которые выполнены на станции 2. Роботы снабжены сварочными головками любого известного типа для электрической точечной сварки. Проиллюстрированный пример относится к случаю сборки путем сварки, но совершенно очевидно, что изобретение также применимо и к любой другой технологии сборки (лазерная сварка, соединение скобами, соединение заклепками). К тому же, в случае показанного примера три сварочных робота 3 выполнены с каждой стороны линии 1 на полу завода, и дополнительные роботы 3 свешиваются с надземной конструкции 4, образующей часть каркаса, включающего колонны 5, установленные на полу завода. Каркас и роботы 3 видны на фиг.2, тогда как с фиг.1 они были изъяты в целях ясности. В соответствии с известной самой по себе технологией роботы 3 выполнены с возможностью выполнения множества точек электрической сваркой для соединения нижнего сборочного узла кузова с двумя сборочными узлами, составляющими боковые участки кузова, также как для соединения одной или более верхних поперечин с двумя боковыми участками и также для соединения составных частей каждого бокового участка друг с другом.

Как уже указывалось, конвейерное средство, выполненное на линии 1, может быть изготовлено любым известным путем. Например, линия 1 может быть линией типа, в котором каждый нижний сборочный узел кузова опирается на поддон 6 (фиг.5А), снабженный установочными и/или зажимными приспособлениями 6а для точного позиционирования сборочного узла. Альтернативно этому решению каждый нижний сборочный узел кузова может опираться на простую раму или «полоз» 7, как показано на фиг.5В, в этом случае нижний сборочный узел кузова расположен и зафиксирован на месте на станции сборки посредством установочных и зажимных приспособлений, которые выполнены на станции сборки. В этом случае, если система работает, по меньшей мере, с двумя разными типами кузовов, установочные и зажимные приспособления для панели пола двух разных типов переносятся с помощью опорных конструкций 70 (фиг.5В), которые подвижно направляются продольно вдоль линии с тем, чтобы быть быстро взаимозаменяемыми в рабочей позиции на станции сборки, в зависимости от того конкретного типа кузова, который находится на станции.

Также, как видно на фиг.1, проиллюстрированная на нем система является легко приспосабливаемой системой, выполненной с возможностью работы, по меньшей мере, с тремя разными типами или моделями автомобильных кузовов, которые последовательно продвигаются вдоль конвейерной линии 1, в соответствии с любой возможной комбинацией.

В соответствии с известным уровнем техники станция 2 сборки снабжена средством, выполненным с возможностью точной установки и фиксации составных частей кузова во время сварочных операций. С этой целью на станции сборки, с обеих сторон линии 1, выполнены две боковые установочные и зажимные конструкции, в целом обозначенные ссылочной позицией 8, сопровождаемой буквой, которая отличается для обозначения установочных и зажимных боковых конструкций, которые должны работать с разными типами кузова. Таким образом, например, боковые конструкции, обозначенные 8а, 8b, 8с, должны работать с кузовами первого типа А, второго типа В и третьего типа С, соответственно.

К тому же, в соответствии с известным уровнем техники боковые установочные и зажимные конструкции снабжены приспособлениями D любого известного типа для точной установки и фиксации составных частей кузова во время сварочных операций. Эти приспособления могут иметь установочные штифты или опоры, выполненные с возможностью вхождения в зацепление с составными частями кузова, чтобы устанавливать их на месте, также как зажимные приспособления, включающие зажимы, снабженные пневматическими исполнительными механизмами и имеющие зажимы с формой, соответствующей профилю частей, с которыми они должны войти в зацепление. Следовательно, компоновка и форма установочных и зажимных приспособлений является функцией конфигурации конкретного типа кузова, который подлежит сварке. Поэтому, также в соответствии с известным уровнем техники, для того, чтобы работать на многих разных типах автомобильных кузовов, система согласно настоящему изобретению снабжена двумя или более парами боковых установочных и зажимных конструкций 8, которые быстро взаимозаменяемы в рабочей позиции на станции. С этой целью станция 2 снабжена направляющими дорожками 9, продолжающимися продольно с обеих сторон линии 1, которые обеспечивают продольное смещение боковых установочных и зажимных конструкций 8 между рабочей позицией на станции сборки (которое занято конструкцией 8а на фиг.1 и 2) и позицией ожидания, продольно смещенной вниз по ходу или вверх по ходу от вышеупомянутой рабочей позиции.

Средство для контроля продольного смещения боковых конструкций 8 может быть изготовлено любым известным путем. Однако предпочтительным решением является то, в котором боковые конструкции смонтированы на самодвижущихся тележках или на тележках, которые прицеплены к самодвижущимся тележкам-тягачам, как это будет показано более подробно далее.

Две конструкции 8, которые находятся на станции сборки, могут быть смещены поперечно к продольному направлению линии 1 между открытым состоянием, при котором они относительно больше разнесены друг от друга и от линии 1, и закрытым состоянием (видно на фиг.1), смещенным по направлению к линии 1, чтобы позволить установочным и зажимным приспособлениям, установленным на них, за счет этого войти в зацепление с кузовом, который находится на станции сборки. В открытом рабочем состоянии конструкции 8 выровнены с направляющими 9, чтобы обеспечить продольный обмен двумя парами конструкций 8. На фиг.2 показаны боковые установочные и зажимные конструкции 8а в своих рабочих закрытых состояниях, в которых установочные и зажимные приспособления D, установленные на них, могут входить в зацепление с конструкцией кузова.

На фиг.1 также показано, что подобно уже предложенным заявителем известным системам система согласно настоящему изобретению имеет одно или более парковочных позиций для соответствующего номера типов боковых установочных и зажимных конструкций 8, которые должны работать на других типах автомобильных кузовов. В случае фиг.1 третий тип конструкции 8с, который должен работать с третьим типом С кузова, находится на парковочной позиции Р1 на направляющей дорожке 9', которая ориентирована параллельно продольному направлению линии 1. Выше по ходу и ниже по ходу от станции сборки направляющие 9 содержат отдельные участки 9а дорожки, образованные рельсами 93, которые могут быть смещены поперечно к продольному направлению на конвейере 10, чтобы выровнять по одной прямой упомянутые отдельные участки 9а дорожки с парковочной позицией Р1 или с другими, соседними с ней, парковочными позициями, которые не показаны на чертежах. Таким образом, есть возможность переместить конструкцию 8, которая находится на стояночной позиции на участке 9а дорожки, который затем стремится перевести ее к позиции ожидания, соседней с рабочей позицией, или наоборот, есть возможность убрать конструкцию 8 из позиции ожидания, расположенной выше по ходу или ниже по ходу от станции 2, в удаленную парковочную позицию.

Системы описанного выше типа, которые были изготовлены раньше, имеют ограничения, касающиеся их эксплуатационной переналаживаемости, в частности, относительно приемлемых разниц в длине и/или ширине между разными типами кузова, с которыми система может работать.

Как будет легко понятно из нижеследующего описания, изобретение преодолевает эти ограничения путем создания системы сборки, которая выполнена с возможностью работы также и с кузовами, которые полностью отличаются друг от друга, и, в частности, с кузовами, которые имеют очень относительные разницы в своей продольной длине и/или своей поперечной ширине.

Это преимущество очевидно из приложенных чертежей 12, 13 и 14, 15, на которых показано, что боковые установочные и зажимные конструкции 8 системы согласно настоящему изобретению могут быть легко сконфигурированы благодаря признакам, которые будут описаны, с тем, чтобы работать с полной надежностью и точностью в одном случае с кузовом V автомобиля для коммерческих перевозок или фургона относительно больших размеров (фиг.12 и 14) и, в другом случае, с кузовом С двухместного миниавтомобиля или автомобиля класса А (фиг.13 и 15).

Основной фактор для решения этой проблемы представлен, согласно настоящему изобретению, структурой, задуманной для каждой боковой установочной и зажимной конструкции 8.

В случае боковых конструкций 8а, которые должны работать с автомобильными кузовами (см. фиг.5А, 5В и 13, 15), каждая боковая установочная и зажимная конструкция 8 в основном разделена на две части. Первая часть состоит из четырехсторонней рамы 81, которая является относительно легкой и содержит две стойки 81а, соединенные верхней и нижней поперечинами 81b. Задача этой четырехугольной рамы 81 - служить опорой для различных установочных и зажимных приспособлений D, которые должны входить в зацепление с кузовом, который подлежит сборке. Вторая часть каждой боковой установочной и зажимной конструкции состоит из несущей конструкции 82, которая является относительно жесткой и тяжелой и содержит платформу 82а, а также, по меньшей мере, две вертикальные опоры или колонны 82b, которые по существу выровнены друг с другом вдоль направления, параллельного конвейерной линии 1. Рама 81 опирается на несущую конструкцию 82, предпочтительно, будучи жестко и постоянно прикрепленной к ней, например, посредством винтов или сварных швов. Задача несущей конструкции 82, прежде всего, выдерживать вес рамы 81 и размещенных на ней устройств. С этой целью рама 81 опирается на планарные ступенчатообразные опорные поверхности 82с колонн 82b, как показано на фиг.17. Кроме того, задачей несущей конструкции 82 также является перенос поперечных усилий, которым подвержена рама 81 в результате вхождения в зацепления кузова во время операции сборки и которые могут создаваться, например, за счет того, что кузов имеет большую ширину по сравнению с номинальным размером, в пределах границ конструкционных допусков. Рамы 81 могут быть спроектированы как относительно легкие конструкции, поскольку вышеупомянутые усилия переносятся рамами 81 на несущие конструкции 82, с которыми они соединены. С этой целью каждая рама 81 находится в контакте со стороной несущей конструкции 82, обращенной внутрь станции сборки, и, в частности, с колоннами 82b.

Другой важный признак настоящего изобретения заключается в том, что колонны 82b, образующие часть упомянутой несущей конструкции 82 каждой установочной и зажимной конструкции 8, соединены, предпочтительно, с возможностью съема с типовой несущей платформой, в целом обозначенной 82а, которая выполнена согласно требуемым размерам вдоль направления, параллельного линии 1, с тем, чтобы иметь длину, пропорциональную длине самой длинной модели кузова, с которым система должна работать. В случае конкретного проиллюстрированного примера, как видно на фиг.12-19, продольный размер платформы 82а выбирают так, чтобы он был адекватен длине кузова фургона, с которым система должна работать. В проиллюстрированном примере, в случае боковых конструкций 8b, которые должны входить в зацепление с кузовами фургонов, рама 81 является свободно опирающейся и прикреплена к двум маленьким колоннам 82b, которые прикреплены к платформе 82а рядом с ее концами. Однако возможно выполнить ту же самую структуру, описанную со ссылками на боковые конструкции 8а, которые должны работать с автомобильными кузовами, также и для боковых конструкций 8b, которые должны работать с кузовами фургонов.

Благодаря конструкции и компоновке, которые были описаны ранее, боковые установочные и зажимные конструкции 8, используемые в системе согласно настоящему изобретению, могут быть легко скомпонованы, чтобы стать адаптированными к конкретным типам автомобильного кузова, без ограничений по изменению длины кузовов, с которыми система может работать, при условии, что платформу 82а выбирают с длиной, адаптированной для работы с кузовами максимальной длины, такой, как в случае кузовов легковых автомобилей для перевозки грузов, фургонов и т.п.

Соединение колонн 82b с платформой 82а предпочтительно выполняют посредством болтов. Места соединения могут изменяться как в продольном направлении, чтобы обеспечить адаптацию к кузовам различной длины, так и в поперечном направлении, чтобы обеспечить адаптацию к кузовам различной ширины. Платформа может быть снабжена матрицей отверстий для вхождения в зацепление соединительных болтов, чтобы обеспечить выбор мест соединения колонн, несущих рамы, которые служат опорой для установочных и зажимных приспособлений. В альтернативном варианте может быть выполнено так, что отверстия под болты выполняют в любой требуемой области платформы, когда колонны должны быть установлены.

Как показано на фиг.13 и 17, если необходимо работать со значительно более короткими кузовами, боковые установочные и зажимные конструкции 8 выполнены с двумя колоннами 82b, расположенными близко друг к другу, и с рамой 81, выполненной с соответствующими требуемыми размерами и имеющей стойки 81а, которые контактируют с внутренними сторонами двух колонн 82b.

В одном более простом варианте осуществления настоящего изобретения система содержит единственную пару боковых установочных и зажимных конструкций, которые в любом случае имеют структуру, которая была описана выше. Таким образом, изначально система может быть использована для работы с одним типом автомобильного кузова, понимая, что она может быть быстро сконфигурирована для работы с другим типом кузова или трансформирована в переналаживаемую систему, адаптированную к работе с различными типами кузовов.

Далее, будет описан другой конкретный признак системы согласно настоящему изобретению со ссылкой на случай предпочтительного варианта осуществления настоящего изобретения, который показан на чертежах.

Как показано на фиг.3, платформа 82а боковой установочной и зажимной конструкции 8, которая находится в рабочей позиции на станции сборки, направляется с возможностью скольжения на отдельных секциях направляющих 9 дорожки, составленных секциями 90 рельсов, выровненными с секциями 93 рельсов дорожек 9а, размещенными выше по ходу и ниже по ходу от станции сборки. Секции 90 рельсов переносит подвижная конструкция 91, которая смонтирована с возможностью скольжения вдоль направления, поперечного к продольному направлению линии 1, на направляющих 11 неподвижной конструкции 12 основания (фиг.7). Подвижная конструкция 91 снабжена электродвигателем 13 со встроенным редуктором, который приводит в действие звездочку 14, находящуюся в зацеплении с зубчатой рейкой 15, находящейся на конструкции 12 основания и направляемой поперечно по отношению к конвейерной линии 1, так что приведение в действие электродвигателя 13 со встроенным редуктором вызывает смещение конструкции 91 вдоль направления, поперечного к конвейерной линии 1. Таким образом, боковая установочная и зажимная конструкция 8, которая находится в рабочей позиции на станции сборки, является подвижной в поперечном направлении к линии между «открытым» состоянием, отнесенным более далеко от линии, при котором секции 90 рельсов выровнены по одной прямой с секциями 93 рельсов (фиг.1), и «закрытым» состоянием, более близким к линии, при котором установочные и зажимные приспособления D, находящиеся на боковых конструкциях 8, выполнены с возможностью входить в зацепление с кузовом, который находится на станции.

Как видно на фиг.2-4, когда находящиеся на станции сборки боковые конструкции 8 находятся в своем «закрытом» состоянии, они дополнительно соединены друг с другом верхней паукообразной конструкцией 16, которая образует, вместе с боковыми конструкциями 8, некий вид жесткой клетки и несет дополнительные установочные и зажимные приспособления, выполненные с возможностью вхождения в зацепление с верхним участком кузова.

Подобно случаю с боковыми установочными и зажимными конструкциями 8, для которого разные типы выполнены с возможностью работы на соответствующих разных типах кузовов, также и в случае вышеупомянутой верхней паукообразной конструкции 16, выполнены разные типы. На фиг.4 показано, что разные конструкции 16 выполнены подвижными вдоль подвесного конвейера 17. Рельс 18 конвейера 17 имеет отдельную секцию 19, которая может быть опущена посредством вертикально действующего устройства 19а исполнительного механизма с тем, чтобы привести конструкцию 16, которая находится на этой секции 19 рельса, к работе с кузовом, который находится на станции сборки. Когда секция 19 рельса находится в своем поднятом положении, соосном с рельсом 18, подвесной конвейер может быть приведен в действие, чтобы быстро сменить паукообразную конструкцию 16, которая находится на секции 19. Детали конструкции подвесного конвейера 18 и связанного с ним средства электродвигателя, также как и детали устройства 19а, не описаны и не проиллюстрированы здесь, поскольку они могут быть изготовлены любым известным путем. Удаление этих деталей из чертежей также делает чертежи более простыми и более легкими для понимания.

Как показано на фиг.6, если боковые установочные и зажимные конструкции 8 находятся в открытом состоянии, показанном на этом чертеже, есть возможность подготовить на них составные части соответствующих боковых участков кузова, которые должны быть собраны на станции. Как только эта подготовка выполнена, боковые установочные и зажимные конструкции 8 могут быть перемещены поперек по направлению к линии до конечного «закрытого» состояния, при котором установочные и зажимные приспособления способны собирать и фиксировать на месте различные составные части кузова, в то время как осуществляющие сварные работы роботы 3 выполняют некоторое число швов электрической сваркой, достаточных, чтобы придать кузову относительно устойчивую геометрию. Как только эта операция выполнена, боковые установочные и зажимные конструкции 8 возвращают назад к открытому состоянию, при этом конвейерную линию приводят в действие, чтобы вывести собранный кузов из станции сборки, одновременно приводя новый сборочный узел кузова на станцию.

Вышеупомянутая операция для размещения составных частей боковых участков кузова на боковых установочных и зажимных конструкциях может быть осуществлена вручную (как показано на фиг.6) или также, например, посредством роботов.

Другой признак изобретения относится к средству, которое обеспечивает точное позиционирование каждой боковой установочной и зажимной конструкции 8, когда она перемещается продольно, до тех пор, пока не достигнет рабочего открытого состояния на станции сборки.

Согласно первому решению, которое является само по себе традиционным, когда боковая конструкция 8 достигает рабочего открытого состояния на станции сборки, эту конструкцию снимают устройством для точного позиционирования, которое отделяет конструкцию 8 от вышеупомянутых направляющих рельсов, располагая ее как вертикально, так и в направлении поперек к линии 1.

Хотя это известное решение, конечно, представляет интерес в системе согласно настоящему изобретению, в предпочтительном варианте осуществления настоящего изобретения точное позиционирование боковой конструкции 8 получают путем принятия одного из двух дополнительных решений.

В первом дополнительном решении (фиг.7) предусмотрено, что секции 90 рельсов, которые находятся на станции, изготовлены как прецизионные направляющие, взаимодействующие с прецизионными накладками или роликовыми направляющими блоками 90а, связанными с каждой боковой конструкцией 8, так что эти рельсы сами по себе обеспечивают надлежащее позиционирование конструкции 8 как вертикально, так и поперечно к линии. Точное позиционирование в продольном направлении получают, когда достигнуто закрытое состояние, путем вхождения в зацепление конечного участка поперечных направляющих 11, которые изготовлены как прецизионные направляющие. На фиг.7 также показаны пневматические зажимы 94, которые фиксируют конструкцию 91 в надлежащей позиции вдоль поперечного направления.

Согласно второму дополнительному решению (фиг.8-11) боковая установочная и зажимная конструкция 8 смонтирована с возможностью скольжения на секциях 90 рельсов с небольшим зазором, причем боковая конструкция 8 дополнительно снабжена прецизионными вспомогательными направляющими средствами, которые входят в зацеплении только на конечном участке продольного перемещения конструкции 8 по направлению к вышеупомянутой рабочей позиции. Как схематично показано на фиг.9, на платформе 82а каждой боковой конструкции 8 размещены четыре короткие секции 20 рельсов, выступающие консольным образом с двух сторон платформы 82а, на двух ее концах. Вспомогательные секции 20 рельсов изготовлены как прецизионные рельсы, взаимодействующие с направляющими роликами, которые также являются роликами прецизионного типа, которые на фиг.10, 11 обозначены ссылочными позициями 21, 22 и находятся на опорах 23 (фиг.8), смонтированных на конструкции 91, которая также поддерживает секции 90 рельсов. Ролики 21, 22 входят в зацепление с прецизионными вспомогательными рельсами 20 на конечном участке продольного перемещения платформы 82а по направлению к рабочей позиции на станции сборки. Как ясно видно на фиг.10, 11, ролики 21, 22 соответственно обеспечивают надлежащее позиционирование боковой установочной и зажимной конструкции 8 в вертикальном направлении и в горизонтальном поперечном направлении, перпендикулярном линии 1. Ролики 21 выполнены с возможностью входить в зацепление с верхней поверхностью и нижней поверхностью секций 20, тогда как ролики 22 входят в зацепление с боковыми сторонами секций 20.

В предшествующем описании детали конструкции средств двигателя, которые объединены с каждой платформой 82а для того, чтобы обеспечить ее смещение вдоль дорожек 9, были пропущены. Эти детали могут быть изготовлены любым известным путем и могут включать в себя, например, выполнение блока электродвигателя на краю платформы 82а, приводя во вращение звездочку, находящуюся в зацеплении с продольной неподвижной зубчатой рейкой. Однако уже были предложены системы, которые, как в проиллюстрированном на фиг.1 случае, используют маленькие самодвижущиеся тележки-тягачи Т, которые могут быть соединены с платформами боковых установочных и зажимных конструкций 8 (см. ЕР-А-1611991). Подобные замечания применимы также к деталям конструкции устройств конвейера, которые перемещают секции 9а дорожек поперек к их продольному направлению, для выравнивания с парковочными позициями Р.

Как легко понятно из предшествующего описания, основной замысел настоящего изобретения лежит в новой конструкционной структуре для боковых установочных и зажимных конструкций 8 и естественно применим к станциям сборки, имеющим планировку, также очень отличающуюся от той, что была проиллюстрирована в описании исключительно в качестве примера. В частности, решение, принятое, чтобы получить быструю смену боковых конструкций 8, которые находятся на станции, может быть решением любого типа, может быть основано на перемещениях боковых конструкций в любых направлениях и может использовать средства смещение любого типа.

Кроме того, хотя принцип изобретения остается тем же, детали конструкции и варианты осуществления настоящего изобретения могут широко изменяться по отношению к тому, что было описано и проиллюстрировано здесь исключительно путем примера, не выходя за рамки объема настоящего изобретения, определяемого прилагаемой формулой изобретения.

Изобретение относится к области транспортного машиностроения. Система для сборки автомобильных кузовов или их сборочных узлов содержит станцию сборки и конвейерную линию. Станция сборки содержит установочное и сборочное средства. Установочное средство служит для установки и фиксации составных частей кузова в сборочном положении. Сборочное средство служит для выполнения сварных швов. Установочное средство содержит несколько пар установочных и зажимных конструкций. Эти пары установочных и зажимных конструкций выполнены с двух сторон линии на станции сборки. Каждая пара снабжена множеством установочных и зажимных приспособлений (D) для взаимодействия с составными частями автомобильного кузова. Боковые установочные и зажимные конструкции выполнены подвижными вдоль поперечного направления но отношению к линии между закрытым рабочим состоянием и открытым рабочим состоянием. Каждая боковая установочная и зажимная конструкция содержит несущую жесткую конструкцию и раму, несущую упомянутые установочные и зажимные приспособления (D), опирающиеся на несущую конструкцию. Платформа каждой боковой установочной и зажимной конструкции выполнена подвижной с возможностью скольжения вдоль продольных направляющих с одной стороны конвейерной линии между рабочей позицией на станции сборки и позицией ожидания. Несущая конструкция содержит платформу основания и две колонны, соединенные с возможностью съема с платформой в местах, выровненных друг с другом. Положения колонн относительно платформы как в продольном направлении, так и в поперечном направлении отличаются для боковых конструкций, выполненных для разных типов кузовов. Платформа, образующая часть каждой боковой установочной и зажимной конструкции, идентична для всех боковых конструкций, предусмотренных для разных типов кузовов. Достигается повышение универсальности системы для сборки автомобильных кузовов. 6 з.п. ф-лы. 20 ил.

1. Система для сборки автомобильных кузовов или их сборочных узлов, содержащая: станцию (2) сборки, конвейерную линию (1) для подачи на станцию (2) сборки последовательности нижних сборочных узлов кузова или последовательности предварительно собранных кузовов и для выведения собранных кузовов из станции сборки; при этом станция (2) сборки содержит установочное средство (8) для установки и фиксации составных частей кузова в надлежащем сборочном положении и сборочное средство (3) для выполнения множества сварных швов, соединений скобами или заклепочных соединений на установленном и зафиксированном кузове, при этом установочное средство содержит несколько пар боковых установочных и зажимных конструкций (8), которые являются взаимозаменяемыми в рабочей позиции на станции сборки для работы на соответствующих разных типах автомобильных кузовов, причем эти пары боковых установочных и зажимных конструкций (8) выполнены с двух сторон линии (1) на станции (2) сборки, при этом каждая пара снабжена множеством установочных и зажимных приспособлений (D) для взаимодействия с составными частями автомобильного кузова, причем боковые установочные и зажимные приспособления имеют форму и размещены так, чтобы быть адаптированными к конкретной модели автомобильного кузова, при этом боковые установочные и зажимные конструкции (8), которые находятся в рабочей позиции на станции сборки, выполнены подвижными вдоль поперечного направления по отношению к линии (1) между закрытым рабочим состоянием, при котором они находятся относительно близко друг к другу, чтобы войти в зацепление с составными частями кузова или с его сборочным узлом, который находится па станции (2) сборки, и открытым рабочим состоянием, при котором они отстоят дальше друг от друга для обеспечения приведения в действие конвейерной линии для того, чтобы заменить собранный кузов новым кузовом, который подлежит сборке на станции сборки, и/или для обеспечения, если это необходимо, подготовки составных частей боковых участков кузова на упомянутых боковых установочных и зажимных конструкциях (8), при этом каждая боковая установочная и зажимная конструкция (8) содержит несущую жесткую конструкцию (82) и раму (81), несущую упомянутые установочные и зажимные приспособления (D), опирающиеся на несущую конструкцию (82), при этом платформа (82) каждой боковой установочной и зажимной конструкции (8) выполнена подвижной с возможностью скольжения вдоль продольных направляющих (9) с одной стороны конвейерной линии (1) между рабочей позицией на станции сборки и позицией ожидания, расположенной выше по ходу или ниже по ходу от станции сборки, при этом, если боковая установочная и зажимная конструкция (8) находится в рабочей позиции, она размещается над отдельными секциями направляющих (9), которые выполнены в виде секций (9) рельсов, опирающихся на конструкцию (91), которая подвижна вдоль направления, поперечного к линии (1), отличающаяся тем, что несущая конструкция (82) содержит платформу (82а) основания и, по меньшей мере, две колонны (82b), соединенные с возможностью съема с платформой (82а) в местах, по существу выровненных друг с другом вдоль продольного направления, параллельного линии (1), причем положения колонн относительно платформы (82а) как в продольном направлении, параллельном линии (1), так и в направлении, поперечном по отношению к упомянутому продольному направлению, отличаются для боковых установочных и зажимных конструкций (8), выполненных для разных типов кузовов, причем платформа (82а), образующая часть каждой боковой установочной и зажимной конструкции (8), идентична для всех боковых установочных и зажимных конструкций (8), предусмотренных для разных типов кузовов.

2. Система по п.1, отличающаяся тем, что рама (81) находится в контакте с несущей конструкцией (82) для того, чтобы перенести на нее свой вес и поперечные усилия реакции, приложенные кузовом к установочным и зажимным приспособлениям (D) в результате их вхождения в зацепление на кузове во время операции сборки.

3. Система по п.2, отличающаяся тем, что рама (81) находится в контакте с внутренней стороной колонн (82b), то есть стороной, обращенной к станции сборки.

4. Система по п.3, отличающаяся тем, что каждая из рам (81), несущая установочные и зажимные приспособления (D), выполнена в виде четырехугольной рамы с двумя стойками (81а), соединенными друг с другом верхними и нижними поперечинами (81b), причем стойки (81а) присоединены к внутренним сторонам колонн (82b) несущей конструкции (82).

5. Система по п.1, отличающаяся тем, что отдельные секции (9) рельсов изготовлены с достаточно высокой точностью, чтобы обеспечить точное позиционирование боковой установочной и зажимной конструкции (8), которая принимается ими в конце продольного перемещения конструкции но направлению к рабочей позиции на станции сборки, как вдоль вертикального направления, так и вдоль направления, поперечного к линии (1).

6. Система по п.1, отличающаяся тем, что каждая боковая установочная и зажимная конструкция (8) размещена с возможностью вхождения в зацепление с секциями (9) рельсов с зазором и дополнительно снабжена вспомогательными направляющими средствами (20, 21, 22), которые входят в зацепление только на конечном участке продольного перемещения боковой установочной и зажимной конструкции (8) но направлению к ее рабочей позиции, для того, чтобы расположить ее точно в положении, как вертикально, так и поперек.

7. Система по любому из предшествующих пунктов, отличающаяся тем, что она снабжена одной или более верхними конструкциями (16), несущими установочные и зажимные приспособления (D), выполненные с возможностью работы на соответствующих разных типах автомобильных кузовов, при этом одна или более из верхних конструкций (16) могут быть быстро размещены на станции сборки для жесткого соединения боковых установочных и зажимных конструкций (8) между собой и для обеспечения вхождения в зацепление установочных и зажимных приспособлений (D), находящихся на верхней конструкции (16), с соответствующим типом автомобильного кузова.

| Устройство для отвода тепла от поверхности анода | 1988 |

|

SU1611991A1 |

| КОЖУХОТРУБНЫЙ ТЕПЛООБМЕННИК | 1996 |

|

RU2151991C1 |

| Устройство для сварки подсборок кузова автомобиля | 1991 |

|

SU1838070A3 |

Авторы

Даты

2013-08-10—Публикация

2010-06-22—Подача