Настоящее изобретение относится к устройствам для сборки автомобильных кузовов или их узлов. Изобретение применимо к устройствам для сборки транспортных средств любого типа, таких как легковые автомобили, легкие или тяжелые грузовики или подобных транспортных средств. Изобретение, в частности, относится к устройствам для сборки конструкций из штампованных металлических листов с помощью электрической точечной сварки. Однако изобретение также применимо к любой другой сборочной системе, где для сборки используют клеи, и также для сборки конструкций из любого другого материала, такого как пластик или композитный материал.

Более конкретно, изобретение относится к устройствам для сборки автомобильных кузовов или их узлов известного типа, содержащим:

- сборочную станцию, предусмотренную с запрограммированными сборочными средствами,

- конвейерные средства для транспортирования, по меньшей мере, части собираемой конструкции в сборочную станцию и для отведения собранной конструкции из станции,

- по меньшей мере, одну пару позиционных и фиксирующих затворов, расположенных по двум противоположным сторонам сборочной станции, предусмотренных с позиционными и фиксирующими устройствами, служащими для удерживания элементов собираемой конструкции в требуемой позиции сборки при осуществлении сборочной операции, причем указанные затворы могут сходиться и расходиться между открытой нерабочей позицией, в которой указанные устройства расцеплены с собираемой конструкцией, и закрытой рабочей позицией, в которой эти устройства сцеплены с собираемой конструкцией.

Сборочные устройства упомянутого типа хорошо известны и применяются давно. Например, заявитель в течение ряда лет производил и продавал под торговой маркой "ROBOGATE" переналаживаемую сварочную систему, основная идея которой была первоначально проиллюстрирована в патенте США N 4256957 и аналогичном патенте Германии N 2810822 и которая со временем дала толчок ряду последующих усовершенствований и вариантов, которые также составили предмет изобретения соответствующих патентов заявителя. Система "ROBOGATE" фактически создала прорыв в технологии сварки автомобильных кузовов, используемой в основном до конца семидесятых годов, и заменила соответствующее устройство, ранее используемое во всем мире многими производителями автомобилей. Система, в соответствии с ее основным вариантом, содержит две или более пар быстро взаимозаменяемых на сварочной станции позиционных затворов, способных работать на кузовах соответствующих типов. Система может работать со значительно отличающимися друг от друга кузовами так, что одна и та же технологическая линия может использоваться для производства различных моделей кузовов. Дальнейшее преимущество системы "ROBOGATE" заключается в том, что она с помощью относительно простой и быстрой операции может быть приспособлена для производства новой модели кузова, что позволяет значительно снизить затраты. Другое преимущество системы заключается в гарантировании одинакового качества всех моделей кузовов одинакового типа, с которыми система работает.

Настоящее изобретение может быть применено как для переналаживаемой станции, где используют несколько пар позиционных затворов, так и для "жесткой" станции, где имеется одна пара позиционных затворов, работающих на одной модели кузова.

В случае упомянутых известных устройств сборочные средства состоят из запрограммированных роботов, предусмотренных с головками для электрической точечной сварки. Однако, как указывалось выше, настоящее изобретение может быть применено для любой технологии, используемой для соединения различных частей конструкции.

Другой признак описанного выше известного устройства заключается в том, что подлежащая сварке конструкция попадает на сварочную станцию после ее предварительной нежесткой сборки. Также известны устройства одинакового типа, в которых только часть подлежащей сварке конструкции входит на сварочную станцию, а остальные части, необходимые для образования всей конструкции, подают на сварочную станцию раздельно, где их соединяют друг с другом сваркой.

Вслед за упомянутыми патентами, относящимися к основному варианту системы "ROBOGATE", заявитель подал дополнительные заявки, относящиеся к различным усовершенствованиям и вариантам этой системы. Недавнее усовершенствование составило предмет Европейской патентной заявки EP-A 0642878. В этом документе раскрыта сварочная станция, имеющая по сравнению с предыдущими воплощениями системы "ROBOGATE" значительно упрощенную, легкую и более гибкую конструкцию. В соответствии с большинством известных решений, упомянутые позиционные затворы для их быстрой замены на сварочной станции на другие затворы в случае сварки различных типов кузовов могут скользить по верхним направляющим, параллельным конвейерной линии на сварочной станции, что требует наличия тяжелых неподвижных опорных конструкций. Такие конструкции, помимо удорожания и увеличения массы станции, затрудняют также обеспечение необходимого пространства для работы сварочных роботов на кузове. В соответствии с Европейской патентной заявкой EP-A 0642878, каждый позиционный затвор может перемещаться независимо от других затворов, поскольку он предусмотрен с нижней самоходной тележкой, движущейся по направляющему рельсу, расположенному вдоль пола сварочной станции. Поэтому позиционные затворы больше не требуют наличия продольных верхних направляющих, проходящих по всей длине между рабочей позицией затворов на сварочной станции и их холостой позицией вне станции, в связи с чем отпадает необходимость в обязательном в традиционных установках "ROBOGATE" тяжелом и массивном опорном каркасе, состоящем из соединенных в продольном направлении порталоподобных конструкций. Таким образом обеспечивается значительное увеличение пространства для сварочных роботов, что в свою очередь позволяет, если необходимо, увеличить количество роботов для увеличения числа сварочных точек, выполняемых за заданное время. Для осуществления требуемой сварки кузова робот может значительно легче попасть во все зоны свариваемого кузова. Кроме того, поскольку каждый позиционный затвор может перемещаться независимо от других затворов, шаг между каждым затвором и последующим затвором вдоль линии является свободным и изменяемым, что обеспечивает большую гибкость при проектировании и монтаже установки. Наконец, монтаж самой установки обходится намного дешевле монтажа более известных установок. Эта известная система, которая была продана заявителем под торговой маркой "OPEN - ROBOGATE", была раскрыта в Европейской патентной заявке EP-A 0642878, упомянутой выше со ссылкой на первое воплощение, которое относится к варианту, в соответствии с которым все элементы свариваемой конструкции кузова транспортируются к сварочной станции по конвейерной линии, будучи уже предварительно собранными или так или иначе в состоянии, в котором различные элементы кузова поддерживаются отдельно друг от друга, но в положениях? близких к положению окончательной сборки. В соответствии с другой Европейской патентной заявкой N 97830456.6 был предложен новый вариант системы "OPEN - ROBOGATE", где конвейер каждый раз подает на сварочную станцию только часть свариваемой конструкции (обычно пол кузова), в то время как непосредственно на позиционных затворах монтируют борта кузова, которые затем приводятся в зацепление с полом кузова, когда затворы перемещаются в закрытую рабочую позицию. Очевидно, в соответствии с этим вторым вариантом, устраняются вспомогательные станции, расположенные выше сварочной станции, предусматриваемые большинством стандартных решений, которые предназначались для предварительной нежесткой сборки кузовов перед их сваркой. Кроме того, поскольку окончательная конструкция кузова образуется из его отдельных элементов только на сварочной станции и не выше ее, становится более простой и менее дорогой конвейерная линия по отношению также к воплощению, проиллюстрированному в Европейской патентной заявке EP-A 0642878.

Настоящее изобретение обеспечивает дальнейшее усовершенствование системы "OPEN - ROBOGATE" - ее варианта по заявке EP-A 0642878 и варианта, составившего предмет Европейской патентной заявки N 97830456.6. Кроме того, изобретение применимо как к упомянутой маневренной гибкой станции, т.е. станции, содержащей несколько быстро взаимозаменяемых пар позиционных затворов для работы с различными типами свариваемых кузовов, так и к жесткой станции, содержащей одну пару позиционных затворов, предназначенных для одной модели кузова.

В прошлом на сварочных станциях упомянутого известного типа приходилось сталкиваться с проблемой, заключающейся в том, что ширина собранного кузова, т. е. размер, поперечный продольному направлению расположения станции, не всегда соответствовал заданному теоретическому размеру. Даже большинство современных и сложных воплощений не предотвращает отклонений указанной ширины кузова от заданной, которые составляют минимум несколько миллиметров.

На станциях "ROBOGATE" стандартного типа, где позиционные затворы направляются с помощью жестких опорных конструкций, при сварке кузова, зафиксированного между позиционными затворами, он вынужден принять теоретическую конфигурацию. Поэтому, когда сварка завершена, и позиционные затворы открываются, высвобождая сваренный кузов, последний может подвергаться, до некоторой степени, релаксации, т.е. "расслаблению", в результате чего он принимает форму, не соответствующую теоретической. Если специалист хочет усовершенствовать точность работы системы с помощью тщательного исследования деформации, которой подвергается свариваемый кузов, он должен предусмотреть сложные системы измерений с использованием тензометров (датчиков деформации) или обеспечить дистанционную оценку измерений, что дорого и связано с трудностями проведения исследовательских работ.

Целью настоящего изобретения является обеспечение простого, недорогого и эффективного в использовании сборочного устройства с интегрированной системой измерения ширины собранного кузова автомобиля.

Для достижения указанной цели изобретение обеспечивает устройство для сборки автомобильных кузовов или их узлов типа, указанного в начале настоящего описания, обличающееся комбинацией следующих признаков:

а) каждый позиционный и фиксирующий затвор является независимым узлом, имеющим опорный участок, подвижный в сборочной станции и способный жестко фиксироваться к неподвижной конструкции станции в упомянутой рабочей позиции затвора, и активный участок, несущий упомянутые позиционные и фиксирующие устройства, который проходит от указанного опорного участка и не связан непосредственно с указанной неподвижной конструкцией станции в указанной рабочей позиции затвора, с тем чтобы он мог свободно претерпевать микроотклонения вдоль направления, поперечного продольному направлению расположения станции, вследствие отклонений поперечного размера свариваемого кузова от теоретически заданного размера,

b) между активным участком каждого позиционного и фиксирующего затвора и неподвижной конструкцией станции расположены чувствительные средства, предназначенные для измерения микросмещения активного участка затвора относительно неподвижной конструкции станции за заданном расстоянии от зоны фиксирования опорного участка затвора к неподвижной конструкции станции, вследствие указанного отклонения размера кузова,

c) устройство далее содержит средства для обработки сигналов, идущих от чувствительных средств, и для расчета смещения различных зон активного участка каждого затвора, как функции расстояния от указанной зоны фиксирования опорного участка затвора, а также для расчета, если требуется, силы, действующей между каждым затвором и собираемым кузовом.

Упомянутый признак а) сам по себе известен, а обычные сборочные станции "OPEN - ROBOGATE" являются типом станции, которая составила предмет Европейских патентных заявок EP-A 0642878 и 97830456.6. Проведенные заявителем исследования и испытания показали, что используемые в станциях этого типа позиционные затворы, которые претерпевают свободные микросмещения (которые так или иначе в основном ниже 1 мм/100 Ньютон, т.е. 1 мм/1 кГс) вследствие зацепления затворов со свариваемым кузовом, могут преимущественно использоваться для измерения очень простым и быстрым способом сил, которым подвергается свариваемый кузов при его зацеплении позиционными затворами. Таким образом, путем размещения рычажного датчика на неподвижной конструкции станции смежно с нижним опорным участком каждого позиционного затвора и непосредственно над зоной фиксирования затвора к указанной неподвижной конструкции можно измерить микросмещение (обычно оно меньше 0,1 мм), которое имеет место вследствие зацепления затвора на свариваемом кузове. Такое измерение позволяет с большой точностью рассчитать смещение свободного активного участка позиционного затвора на различных расстояниях от зоны фиксирования затвора. Силы, действующие вдоль поперечного направления свариваемого кузова, могут быть соответственно определены на основе линейной зависимости.

Таким образом, становится возможным контролировать указанное микросмещение простым и точным способом так, чтобы станцию можно было регулировать по ширине собранного кузова с точностью, намного превышающей точность регулирования, осуществляемую сегодня. Становится также возможным таким способом измерить любые силы, которые могут быть достаточно большими, чтобы вызвать отсоединение опорных участков позиционных затворов от неподвижной конструкции станции, к которой они фиксируются, когда затворы закрываются в рабочей позиции на свариваемом кузове.

Как уже указывалось, наличие простого датчика в любой точке между неподвижной конструкцией станции и смежной с ней зоной позиционного затвора позволит измерить длину и направление микросмещения затвора, так же как и величину направленной внутрь или наружу силы, действующей на свариваемый кузов, в зависимости от того, шире или уже он теоретического размера. Измерение микросмещения позиционных затворов может быть использовано для выполнения высокоточного расчета силы, действующей на кузов, без необходимости использования дорогих и ненадежных измерительных систем с тензометрами или подобными приборами.

Измерительная система может использоваться для определения сил, действующих на кузов, на различных этапах работы станции - на начальном этапе, когда различные элементы свариваемого кузова располагают в соответствующей позиции, когда эти элементы фиксируются, на последующем этапе сварки и позже, когда позиционные затворы расцепляются с кузовом и открываются в конце сварочной операции. С помощью системы, в соответствии с изобретением, становится возможным определение основных источников любой силы, измеряемой в течение сборочной операции.

Расчет сил, действующих на кузов в течение сборки в поперечном перечном направлении (наружу или внутрь), является существенным фактором для предупреждения вероятности явления резкого пружинящего отскока кузова после отцепления от него позиционных затворов. Система, в соответствии с изобретением, позволяет легко и точно контролировать и исследовать это явление с тем, чтобы сборочные, вспомогательные и штамповочные работы осуществлялись наилучшим образом.

Поэтому устройство, в соответствии с изобретением, представляет собой сборочное устройство с интегрированной системой измерения ширины собранного кузова, позволяющей исследовать любую деформацию кузова в течение сборки и способствующей работе сборочной станции с очень высокой точностью, например с погрешностью в поперечном размере сваренного кузова менее 1 мм.

Изобретение также предусматривает способ сборки автомобильных кузовов или их узлов, позволяющий использовать описанное выше устройство.

В предпочтительном варианте воплощения устройства, в соответствии с изобретением, упомянутые чувствительные средства содержат первые и вторые датчики, расположенные, соответственно, у переднего и заднего торцов каждого затвора, так что упомянутое измерение осуществляют по четырем углам сборочной станции - передним левому и правому и задним левому и правому углам.

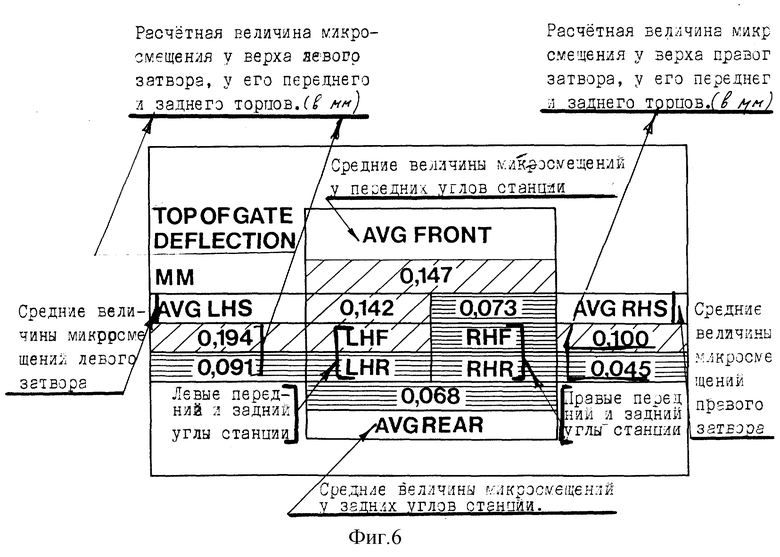

В соответствии с дальнейшим предпочтительным признаком изобретения, с упомянутыми средствами обработки сигнала связаны воспроизводящие средства, способные воспроизводить изображение вида в плане сборочной станции, где воспроизводятся величины параметров, выбранных среди таких параметров, как: смещение, измеренное датчиками, расчетное смещение верха каждого затвора или результирующая сила, действующая между каждым затвором и кузовом, соответственно, у четырех углов сборочной станции - передних левого и правого и задних левого и правого углов, причем изображение воспроизводит также средние величины, рассчитанные, соответственно, между величинами параметров передних левого и правого углов, у задних левого и правого углов, у переднего правого и заднего правого углов и у переднего левого и заднего левого углов станции.

Кроме того, предпочтительно, что каждой воспроизведенной величине соответствует определенный цвет, который, в соответствии с кодом, характеризует определенные диапазоны изменений параметра. Таким путем специалисты могут быстро проверить правильность работы системы или могут, если необходимо, провести регулировку системы в случае сбоев в ее работе, таких как нежелательное открытие двух затворов в зоне, где они сильно прижимаются к кузову, вследствие чрезмерного поперечного размера кузова.

Признаки и преимущества изобретения станут очевидными из описания, данного исключительно на не ограничивающем изобретение примере со ссылкой на приложенные чертежи, на которых:

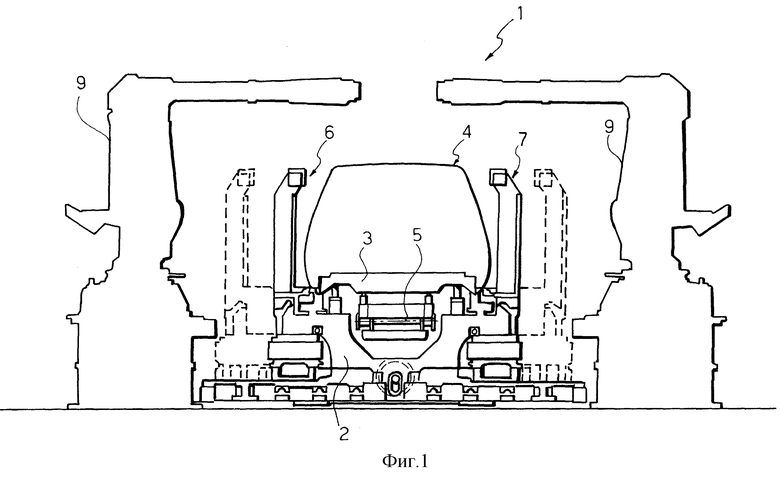

фиг. 1 - схематичный вид известной сварочной станции в плоскости поперечной продольному направлению расположения станции,

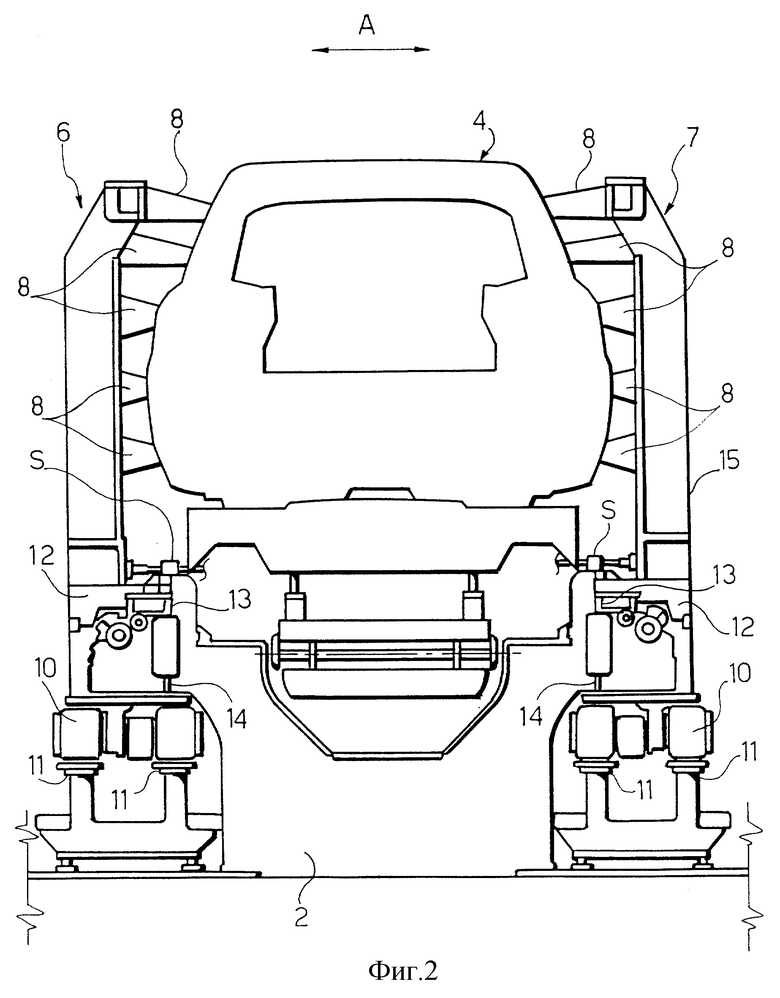

фиг. 2 - вид в увеличенном масштабе сварочной станции, в соответствии с изобретением,

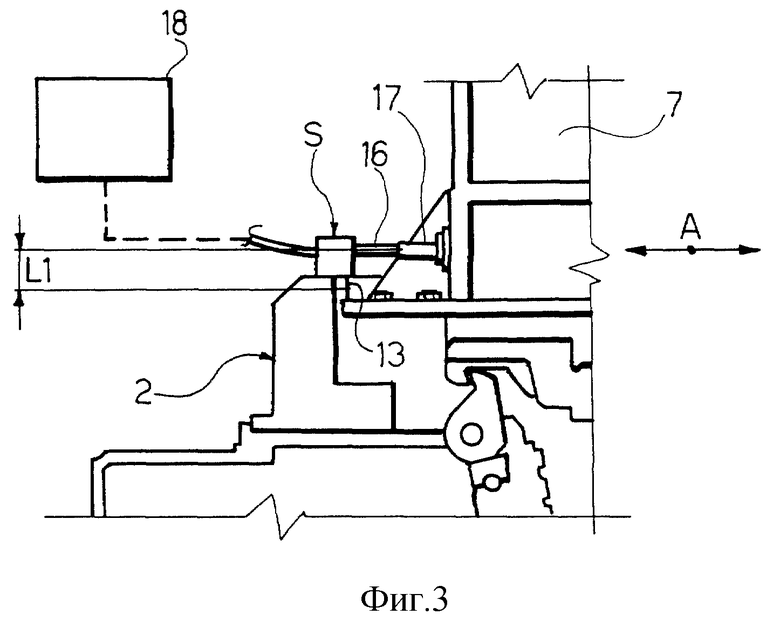

фиг. 3 - фрагмент вида на фиг. 2,

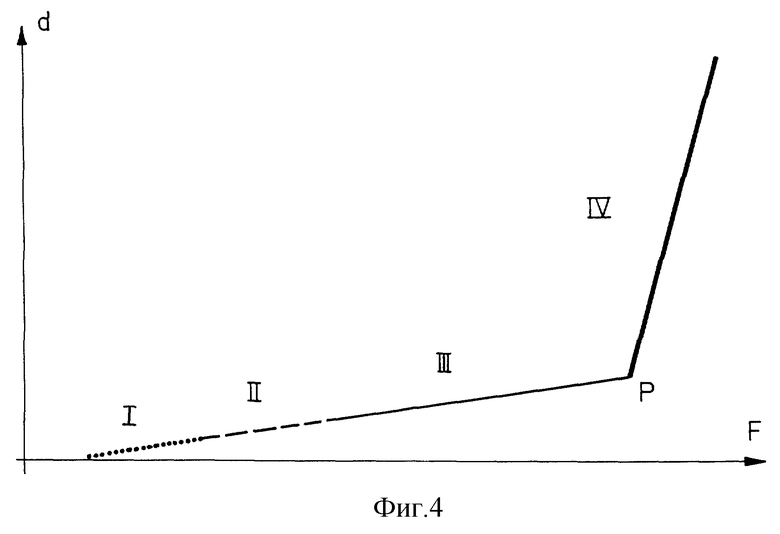

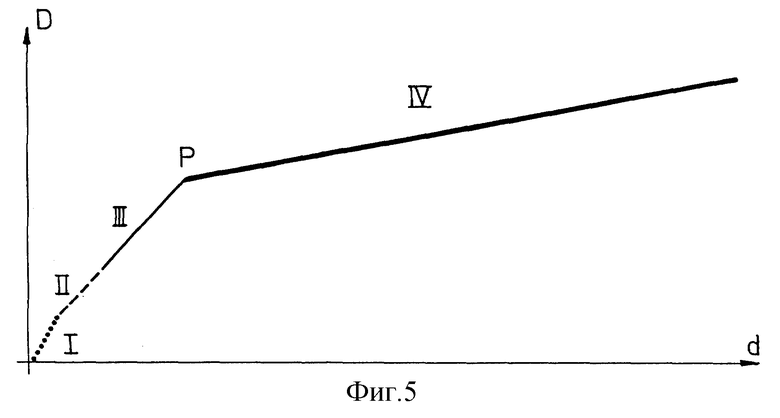

фиг. 4, 5 - два графика, иллюстрирующие принцип работы устройства, в соответствии с изобретением, и

фиг. 6 - схематичный вид изображения, воспроизведенного на видеотерминале, связанного со средствами обработки сигнала, предусмотренными в устройстве, в соответствии с изобретением.

На фиг. 1 в основном показана сборочная станция для сварки автомобильных кузовов типа, который производится и продается заявителем под торговой маркой "OPEN - ROBOGATE".

В соответствии с известной технологией, устройство содержит сварочную станцию 1, включающую неподвижную конструкцию 2, предусмотренную со средствами 3 для приема, расположения в позиции и фиксирования нижней части автомобильного кузова 4, которое подают на станцию 1 с помощью конвейерной линии 5. Здесь не описываются и не иллюстрируются детали конструкции этих средств, поскольку они могут быть выполнены любым известным способом и не подпадают по отдельности под объем изобретения. Изобретение применимо как к варианту, в соответствии с которым кузов 4 предварительно собирают нежестко выше сварочной станции и затем транспортируют на станцию с помощью конвейерной линии 5, так и к варианту, в соответствии с которым по линии 5 транспортируют только нижнюю часть кузова 4 на сварочную станцию, в то время как остальные элементы (по существу борта кузова и верхние соединительные поперечные элементы) собирают на сварочной станции.

Также, в соответствии с известной технологией, когда кузов 4 попадает на сварочную станцию, он располагается в позиции и фиксируется с помощью двух позиционных и фиксирующих затворов 6, 7.

Каждый из затворов 6, 7 предусмотрен с позиционными и фиксирующими устройствами 8, схематично показанными на фиг. 2, которые предназначены для зацепления кузова 4, когда затворы 6, 7 переходят из нерабочей открытой позиции (на фиг. 1 показана пунктирными линиями) в рабочую закрытую позицию (на фиг. 1, 2 показана сплошной линией).

После фиксирования кузова 4 в требуемой позиции сборки он может быть сварен посредством сварочных средств, таких как программируемые роботы 9, предусмотренные с головками для электрической точечной сварки. После окончания сварки устройства 8 открываются, и затворы 6, 7 возвращаются в открытую нерабочую позицию, позволяя удалять из сварочной станции сваренный кузов 4, а следующие элементы кузова, подлежащие сварке, подавать на станцию.

Изобретение применимо как к варианту, в соответствии с которым сварочная станция 1 содержит одну пару позиционных затворов 6, 7, предусмотренных для работы на одной модели кузова, так и к варианту, в соответствии с которым станция содержит несколько пар быстро взаимозаменяемых позиционных затворов 6, 7, предназначенных для работы на различных типах автомобильных кузовов. В этом варианте, когда затворы 6, 7 находятся в открытой нерабочей позиции (на фиг. 1 показана пунктирными линиями), они могут перемещаться в продольном направлении, позволяя входить на станцию новой паре позиционных затворов (на чертеже не показаны). Для указанного перемещения, также в соответствии с известной технологией, каждый затвор 6, 7 предусмотрен внизу с самоходной тележкой 10, движущейся по рельсам 11, расположенным вдоль пола станции.

Когда затворы 6, 7 находятся в закрытой рабочей позиции, они жестко подсоединены и зафиксированы к неподвижной конструкции 2 с помощью фиксирующих устройств (на чертежах не показаны).

Как показано на фиг. 1, 2, каждый затвор 6, 7 имеет опорный участок 12, который фиксируется на неподвижной конструкции 2. Точнее говоря, в позиции фиксирования опорный участок 12 каждого затвора 6, 7 прижимается в поперечном направлении к неподвижной конструкции 2 у двух вертикальных соосных опор 13, 14 (схематично показаны на фиг. 2).

Как очевидно из вышеприведенного описания, каждый позиционный затвор 6, 7 имеет активный участок 15, непосредственно не соединяемый с фиксированной конструкцией 2 сварочной станции 1, проходящий вверх от опорного участка 12.

В соответствии с изобретением, с каждым затвором 6, 7 немного выше опоры 13, связан рычажный датчик S. Датчик S, который может быть любой известной конструкцией, имеет рычаг 16 (фиг. 3), взаимодействующий с пальцем 17, жестко соединенным с соответствующим затвором, чем обеспечивается возможность измерения смещений затвора 7 относительно неподвижной конструкции 2 станции вдоль направления А (фиг. 3) поперечного продольному направлению расположения сварочной станции. Датчик выдает сигнал, который поступает в обрабатывающие средства 18 (фиг. 3) любого типа, предназначенные для обработки и воспроизведения этого сигнала, а также для выполнения расчетов, о чем будет сказано ниже.

Как упоминалось выше, ширина свариваемого кузова 4, т.е. его размер вдоль поперечного направления А, может быть больше или меньше теоретического размера. В результате, могут иметь место микроотклонения (которые так или иначе не превышают 1 мм/1000 Ньютон, т.е. 1 мм/10 кГс) верхних свободных активных участков 15 двух позиционных затворов 6, 7, когда они приводятся в закрытую рабочую позицию, а устройства 8 зацепляют кузов 4. Эти микроотклонения могут использоваться, поскольку они позволяют определять силы, действующие между затворами 6, 7 и кузовом 4 в поперечном направлении А. Это делается путем измерения микросмещения каждого затвора 6, 7 в месте расположения датчика S, т.е. на расстоянии L1 по вертикали от верхней опоры 13 неподвижной конструкции 2. В результате, могут быть измерены микросмещения различных участков каждого затвора 6, 7 на различных расстояниях по вертикали от опоры 13 и рассчитаны, в соответствии с пропорциональной зависимостью, результирующие силы, действующие вдоль поперечного направления А между затворами 6, 7 и кузовом 4.

Поэтому устройство, в соответствии с изобретением, предусмотрено с интегрированной системой для измерения поперечных размеров кузова и сил, действию которых он подвергается в течение сборочной операции, с помощью которой можно получить очень легким и в то же время точным способом полную картину деформации кузова в течение сборочной операции.

Поэтому с помощью устройства, в соответствии с изобретением, можно усовершенствовать работу сварочной системы путем исследования деформаций кузова, определения источников возникающих сил и внесения поправок в работу системы для получения требуемого качества сваренного кузова по размерам, что является необычным для современных возможных стандартов.

На фиг. 4, 5 показаны два графика, которые, соответственно, иллюстрируют зависимость между линейным смещением d, измеренным датчиком S, и результирующей силой Е, действующей между соответствующим затвором 6 или 7 и автомобильным кузовом (фиг. 4) и между указанным смещением d и смещением D у верхнего конца затвора, рассчитанным способом, описанным выше (фиг. 5). Оба графика иллюстрируют линейные зависимости с изменением наклона в точке P, соответствующей величине деформации, при которой у опор 13, 14 имеет место нежелательное открытие затворов 6, 7, вследствие чрезмерного поперечного размера кузова. На этих графиках четыре зоны I, II, III, IV соответствуют четырем различным диапазонам изменений упомянутых параметров. Зона I характеризует диапазон идеальной работы системы, в то время как зона IV отражает диапазон ненормальной работы, которая требует немедленного вмешательства операторов. Из нижеследующего описания станет легко понятным, что каждой из этих зон соответствует различный цвет для всех практических целей, с тем чтобы обеспечить оперативное, воспринимаемое воспроизведение условий работы системы. Например, с зонами I, II, III, IV ассоциируются, соответственно, зеленый, желтый, оранжевый и красный цвета. На фиг. 6 проиллюстрирован пример достижения этого результата. На этом чертеже схематично показано изображение, воспроизведенное на видеотерминале, связанное с контрольным устройством системы, в соответствии с изобретением. Воспроизведенное изображение схематично показывает вид в плане сварочной станции. В предпочтительном воплощении изобретения для каждого затвора 6, 7 предусмотрено по два датчика, расположенных, соответственно у переднего и заднего торцов каждого затвора. Таким образом, измерение осуществляют по четырем углам станции - передним левому и правому и задним левому и правому углам. Показанное на фиг. 6 воспроизведенное изображение включает центральную, левую и правую зоны. В левой зоне воспроизводятся величины определенного параметра (в иллюстрируемом примере это расчетная величина смещения у верха затвора, причем показанное в этой зоне применимо также к воспроизведению величин смещения, измеренных датчиками, или величин результирующей силы, действующей между кузовом и каждым затвором), соответственно, у переднего и заднего торцов левого затвора. Подобным образом, в правой зоне воспроизведены расчетные величины смещения у верха правого затвора, у его переднего и заднего торцов. В центральной зоне воспроизведены средние величины соответственно между величинами смещений у переднего правого и переднего левого углов, между величинами смещений у заднего левого и заднего правого углов, между величинами смещений у переднего левого и заднего левого углов и между величинами смещений у переднего правого и заднего правого углов. Кроме того, клетка, в которой воспроизведена соответствующая величина, является цветной, в соответствии с заданным кодом, который связывает данный цвет с каждым данным диапазоном изменений параметра в четырех зонах I-IV, упомянутых выше. Таким путем специалист быстро получает понятную информацию о режиме работы системы. В соответствии с упомянутым кодом, система работает в идеальном режиме, когда все зоны воспроизведенного изображения окрашены в зеленый цвет или либо в зеленый, либо в желтый цвет. Система работает на предельно допустимом режиме, когда некоторые зоны имеют оранжевый цвет, а когда одна или более зон воспроизведенного изображения имеют красный цвет, требуется немедленное вмешательство персонала.

Благодаря упомянутым мерам, система может находиться под контролем и, если необходимо, может оперативно и легко регулироваться.

Естественно, в то время как принцип изобретения остается неизменным, детали конструкции и его воплощения могут широко меняться по отношению к описанным здесь и проиллюстрированным исключительно на примере воплощениям в пределах объема настоящего изобретения.

Изобретение относится к устройствам для сборки автомобильных кузовов. Станция для сборки автомобильных кузовов или их узлов содержит интегрированную систему (S) для измерения микросмещений боковых позиционных затворов (6, 7), зацепляющих кузов в течение сборочной операции, предусмотренная с возможностью расчета сил по результатам измерения указанных микросмещений, действующих на собранный кузов поперек продольному направлению расположения сборочной станции. Технический результат заключается в том, что указанное устройство обеспечивает просто, недорого и эффективно осуществлять сборку с интегрированной системой измерения ширины собранного кузова. 2 с. и 6 з.п. ф-лы, 6 ил.

| Устройство для селекции видеосигнала заданной фигуры сложной формы | 1974 |

|

SU642878A1 |

| US 4256957 A, 17.03.1981 | |||

| ГИДРАВЛИЧЕСКИЙ ДЕМПФЕР С УСИЛЕННЫМ УПЛОТНЕНИЕМ ШТОКА | 2023 |

|

RU2810822C1 |

| Устройство для центробежной абразивнойОбРАбОТКи дЕТАлЕй | 1975 |

|

SU835717A1 |

| Способ наладки кондукторов для сборки и сварки кузова транспортного средства и его частей | 1977 |

|

SU751697A1 |

Авторы

Даты

2000-05-10—Публикация

1998-10-19—Подача