Область техники, к которой относится изобретение

Настоящее изобретение относится к стальным материалам, пригодным для использования в сварных конструкциях, таких как трубопроводы, мосты и архитектурные сооружения, которым необходима структурная целостность, а также к способу их производства, и, в частности, относится к стальным материалам с высокой стойкостью к инициированию вязких трещин от зоны, подвергнутой действию сварочного тепла, и к базовому материалу. Более конкретно, целью изобретения являются стальные материалы для конструкций, обладающие высокой стойкостью к инициированию вязких трещин от зоны, подвергнутой действию сварочного тепла, и базовый материал, которые характеризуются пределом прочности при растяжении 490 МПа или выше и высокой ударной вязкостью при температуре перехода вязко-хрупкого разрушения в ударном тесте Шарпи (согласно нормам JIS Z 2242) vTrs=0°C или ниже.

Уровень техники

Известно, что когда сварные конструкции, такие как трубопроводы, мосты и здания, подвергаются воздействию больших внешних сил от землетрясений и т.п., в зоне концентрации напряжения, такой как основание сварного шва, возникает вязкая трещина, которая служит инициирующим фактором для хрупкого разрушения, что в некоторых случаях приводит к разрушению и поломке конструкций.

Чтобы избежать таких разрушений и поломок сварных конструкций важно, чтобы образующие их стальные материалы обладали высокой стойкостью к инициированию вязких трещин.

В патентном документе JP 2008-202119 раскрыт стальной материал с высоким пределом прочности на растяжение, обладающий высокой стойкостью к инициированию вязких трещин, у которого в микроструктуре поверхностной зоны материала стали доля ферритных участков составляет от 10 до 40%, доля бейнитных участков равна 50% или более и средний размер зерна равен 5 мкм или меньше.

В патентном документе JP 2000-328177 раскрыта стальная плита, обладающая высокой способностью к остановке трещин и стойкостью к инициированию вязких трещин, микроструктура которой в существенной степени образована ферритной структурой, перлитной структурой и бейнитной структурой, и при разделении на три слоя как поверхностных зон, так и центральной зоны в направлении толщины стальной плиты, каждая зона обладает специфической микроструктурой.

Обе поверхностные зоны стальной плиты образованы слоем, который имеет 50% или более ферритной структуры, содержащей ферритные зерна, эквивалентный диаметр (в расчете на окружность) которых равен 7 мкм или меньше, а коэффициент пропорциональности на 5% или более толщины плиты для каждой из структурных зон составляет от 2 до 4, и доля по площади бейнита на участке составляет от 5 до 25% или менее. Центральная зона в направлении толщины стальной плиты образована слоем, который содержит ферритные зерна, эквивалентный диаметр (в расчете на окружность) которых составляет от 4 до 10 мкм, а отношение ширины к толщине равно 2 или менее для 50% или более толщины плиты, причем доля по площади бейнита в зонах равна 10% или менее.

Более конкретно, технология патентного документа JP 2000-328177 сосредоточена на стальной плите, у которой в направлении толщины плиты от поверхности имеются три слоя, имеющие ферритно-перлитную структуру, содержащую различающиеся по аспектному отношению (отношение ширины к толщине) ферритные зерна, и у которой при этом бейнитная структура, представляющая собой твердую фазу, необходимым образом диспергирована в мягкой фазе, которой является ферритно-перлитная структура. Такая технология повышает способность к остановке трещин путем четкого образования подвергнутых обработке ферритных зерен, обладающих высоким аспектным отношением, а также необходимым образом осуществленного диспергирования бейнитной структуры на каждой из поверхностных зон, входящих в три зоны стальной плиты, и в то же время улучшает характеристики растяжения, которые являются важными в отношении вязкого разрушения при комнатной температуре, путем регулирования центральной зоны стальной плиты таким образом, чтобы она имела однородную структуру равноосных ферритных зерен при одновременном подавлении бейнитной структуры, в результате чего достигаются противоречащие одна другой характеристики «способности останавливать трещины» и характеристики «вязкого разрушения» благодаря сведению поверхностных зон и центральной зоны стальной плиты к трехслойной структуре.

Технология патентного документа JP 2003-221619 сосредоточена также на технологии получения деформированных ферритных зерен в поверхностной зоне стальной плиты в случае ферритно-перлитной стали, а также доведения микроструктуры центральной зоны до однородной структуры равноосных ферритных зерен подобно тому, что имеет место в случае технологии патентного документа JP 2000-328177.

Более конкретно, в патентном документе JP 2003-221619 раскрыт способ производства толстой стальной плиты с высокими способностью останавливать трещины и характеристиками вязкого разрушения, в котором условия прокатки строго контролируются таким образом, чтобы поверхностная зона стальной плиты имела специфическую микроструктуру.

Более конкретно, если толщину во время прокатки плиты выразить как t, эквивалентное пластическое напряжение ε, оцениваемое как ε≥0,5 в нерекристаллизационной температурной зоне от точки перехода Ar3 или выше до 900°С или ниже, придается зоне поверхностного слоя толщиной 0,05 t или больше на расстоянии 0,15 t или меньше от обеих поверхностей в направлении толщины плиты.

После этого зону поверхностного слоя охлаждают до температурного диапазона от 450 до 650°С со скоростью охлаждения от 2 до 15°С/сек, поддерживая при этом температуру центральной зоны, определяемую как зона от t/4 до 3t/4 толщины плиты, при точке перехода Ar3 или выше в течение периода времени, когда остаточная и кумулятивная эквивалентная пластическая деформация εr зоны поверхностного слоя будет удовлетворять εr≥0,5, после чего прокатку повторяют.

При повторном проведении прокатки для завершения прокатки при температуре превращения Ar3 или выше центральной зоне придают остаточную и кумулятивную эквивалентную пластическую деформацию εr, выражаемую как 0,35≤εr<0,55, и при этом производят рекуперацию тепла поверхностного слоя до точки превращения Ar3 или ниже путем переработки тепла и внутреннего теплосодержания, после чего охлаждение проводят таким образом, чтобы средняя скорость охлаждения составляла от 1 до 10°С/сек.

Все технологии указанных патентных документов относятся к технологиям образования тонких субзерен в аустените с целью миниатюризации структуры после превращения путем проведения прокатки вне пределов рекристаллизационной зоны (в температурной зоне тонких зерен) аустенита или проведения прокатки при температуре конца прокатки равной Ar3 или выше.

Раскрытие изобретения

Проблемы, которые должно решить изобретение

Однако, согласно технологиям патентных документов JP 2008-202119, 200-328177 и 203-221619, когда структура поверхностного слоя меняется на структуру зоны, подвергнутой воздействию сварочного тепла в результате сварки и т.п., возникает проблема потери стойкости к инициированию вязких трещин.

Кроме того осложняется производственный процесс во всех окалиноломателях, используемых для обработки поверхности сляба, извлекаемого из нагревательной печи, описанной в примерах патентного документа JP 203-221619, двухстадийной прокатки, состоящей из прокатки в диапазоне температур измельчения и прокатки в зоне установочной температуры, описанных в примерах патентного документа 200-328177, и различных типов контроля прокатки или температуры для отдельного создания структуры поверхностного слоя и структуры внутри стальной плиты, описанных в патентном документе 2008-202119.

С учетом проблем указанных выше существующих технологий целью настоящего изобретения является создание стальных материалов с высокой стойкостью к инициированию вязких трещин от зоны, подвергнутой действию сварочного тепла, и базового материала с помощью простого способа, а также способ их производства.

Средства для решения проблем

Для достижения названной цели авторы настоящего изобретения провели обширные исследования на микроструктуре базового материала с высокой стойкостью к инициированию вязких трещин от зоны, подвергнутой действию сварочного тепла, и обнаружили, что, когда микроструктура базового материала имеет феррит и твердую фазу, в которой среднее аспектное отношение феррита и доля по площади твердой фазы заданы для положения 1/4 толщины плиты, представляющей усредненную структуру в направлении толщины стальной плиты, стойкость к инициированию вязких трещин является также высокой и в зоне, подвергнутой действию сварочного тепла, и такой стальной материал обладает также высокой стойкостью к инициированию вязких трещин у базового материала и способствует условиям производства стальной плиты, обладающей микроструктурой.

Настоящее изобретение выполнено на основе полученных данных и дополнительных исследований и, более конкретно, состоит в следующем:

(1) Стальной материал с высокой стойкостью к инициированию вязких трещин от зоны, подвергнутой действию сварочного тепла, и базовый материал имеют состав (в масс %): С: от 0,02 до 0,2%, Si: от 0,01 до 0,5%, Mn: от 0,5 до 2.5%, P: 0,05% или менее, S: 0,05% или менее, A1: 0,1% или менее, N: 0,01% или менее и остальное Fe и неизбежные примеси, микроструктура которого в положении 1/4 толщины плиты содержит феррит и твердую фазу и при этом доля по площади этой твердой фазы составляет от 15 до 90% а среднее аспектное отношение феррита равно 1,5 или более.

(2) Стальной материал с высокой стойкостью к инициированию вязких трещин от зоны, подвергнутой действию сварочного тепла, и базовый материал дополнительно содержат (в масс %) по своему химическому составу один или более элементов, выбранных из: Cu: от 0,01 до 2%, Ni: от 0,01 до 5%, Cr: от 0,01 до 3%, Мо: от 0,01 до 2%, Nb 0,1% или менее, V: 0,1% или менее, Ti: 0,1% или менее, В: 0,01% или менее, Са: 0,01% или менее и Р3М: 0,1% или менее.

(3) Стальной материал с высокой стойкостью к инициированию вязких трещин от зоны, подвергнутой действию сварочного тепла, и базовый материал согласно (1) или (2), в которых структура на поверхности стальной плиты содержит феррит и твердую фазу, доля по площади феррита превышает 40% и среднее аспектное отношение зерен феррита превышает 2.

(4) Способ производства стального материала с высокой стойкостью к инициированию вязких трещин от зоны, подвергнутой действию сварочного тепла, и базового материала, который включает повторный нагрев стального базового материала, имеющего химический состав согласно (1) или (2), до 1000°С или выше, прокатку его, проводимую таким образом, чтобы степень обжатия прокатки в температурном диапазоне 900°С или выше составляла 50% или более, а конечная температура прокатки была в пределах от точки Ar3 до Ar3-50°С, начало охлаждения водой было в пределах от Ar3-10°С до Ar3-70°С и окончание охлаждения водой при 500°С или ниже.

(5) Способ производства стального материала с высокой стойкостью к инициированию вязких трещин от зоны, подвергнутой действию сварочного тепла, и базового материала согласно (4), который включает кроме того проведение после охлаждения водой операции отжига при температуре ниже наивысшей температуры нагрева, точки Ac1.

Преимущества

Согласно изобретению, можно легко и стабильно производить в крупном масштабе стальной материал, способный подавлять инициирование вязких трещин от зоны, подвергнутой действию сварочного тепла, и базовый материал, который может подавлять инициирование вязких трещин от зоны концентрации напряжений, такой как основание сварного шва, и предотвращать обрушение или поломку стальных конструкций даже тогда, когда стальные конструкции сильно деформируются, например, при землетрясениях и т.п., получая при этом превосходные результаты.

Краткое описание чертежей

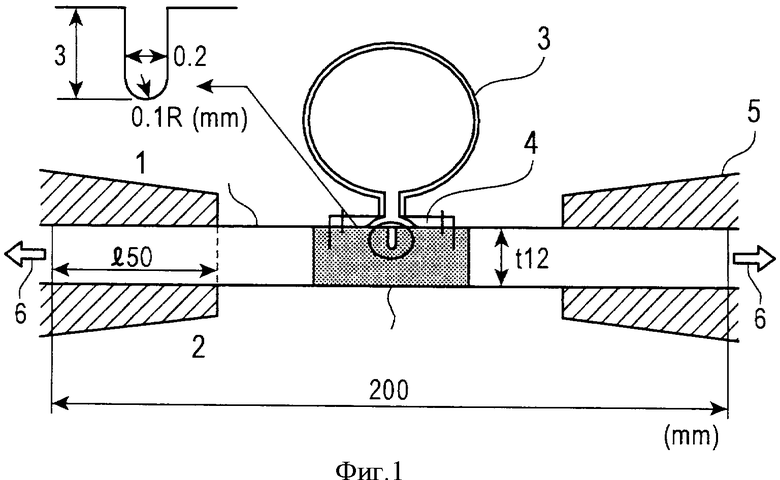

Фиг.1 - схема, иллюстрирующая способ тестирования зоны, подвергнутой действию сварочного тепла, на инициирование вязких трещин.

Фиг.2 - схема, иллюстрирующая влияние доли по площади твердой фазы и среднего аспектного отношения феррита на инициирование вязких трещин на материале, испытывающем моделируемый тепловой цикл при 1400°С.

Фиг.3 - схема, иллюстрирующая способ тестирования базового материала на инициирование вязких трещин.

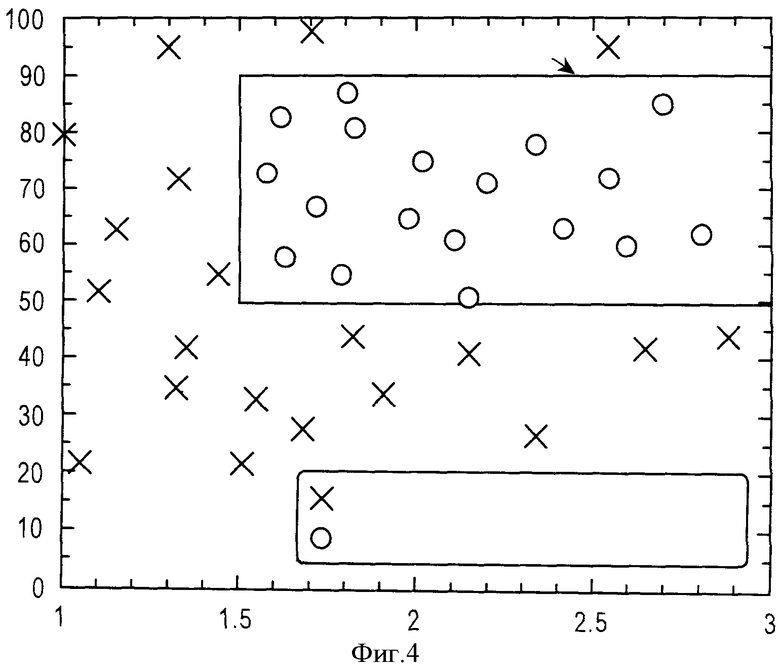

Фиг.4 - схема, иллюстрирующая влияние доли по площади твердой фазы и среднего аспектного отношения феррита на инициирование вязких трещин на базовом материале.

Осуществление изобретения

В изобретении обусловлены химический состав и микроструктура. В описании химического состава, если не указано иное, вместо «масс %» просто указывается «%».

Химический состав

С: от 0,02 до 0,2%

С является элементом, обладающим способностью повышать прочность стали и, в частности в данном изобретении, способствует генерированию твердой фазы. Чтобы получить такой эффект, необходимо содержание С 0,02% или выше. В то же время, если содержание С превышает 0,2%, ухудшаются пластичность или способность к гнутью и при этом также ухудшается свариваемость. По этой причине содержание С ограничивается диапазоном от 0,02 до 0,2%. Более предпочтительно содержание С от 0,02 до 0,18%.

Si: от 0,01 до 0,5%

Si действует как раскисляющий агент и обладает способностью образовывать твердый раствор для повышения прочности стали. Чтобы получить такой эффект, необходимо содержание Si 0,01% или выше. В то же время, если содержание Si превышает 0,5%, понижается ударная вязкость и при этом также ухудшается свариваемость. По этой причине содержание Si ограничивается диапазоном от 0,01 до 0,5%. Более предпочтительно содержание Si от 0,01 до 0,4%.

Mn: от 0,1 до 2,5%

Mn обладает способностью повышать прочность стали, а также повышать ударную вязкость за счет улучшения прокаливаемости. Чтобы получить такой эффект, необходимо содержание Mn 0,1% или выше. В то же время, если содержание Mn превышает 2,5%, ухудшается свариваемость. По этой причине содержание Mn ограничивается диапазоном от 0,1 до 2,5%. Более предпочтительно содержание Mn от 0,5 до 2,0%.

P: 0,05% или ниже

Поскольку P является причиной снижения ударной вязкости, содержание P по-возможности снижают, но его содержание до 0,05% допустимо. По этой причине содержание P ограничивается 0,05% или ниже. Более предпочтительно содержание P 0,04% или ниже.

S: 0,05% или ниже

Поскольку S присутствует как включение в сталь и ухудшает пластичность и ударную вязкость, содержание S преимущественно по-возможности снижают. Однако допустимо содержание до 0,05%. По этой причине содержание S ограничивается 0,05% или ниже. Более предпочтительно содержание S 0,04% или ниже.

А1: 0,1% или ниже

А1 является элементом, который действует как раскисляющий агент, а также способствует измельчению кристаллических зерен. Однако избыточное содержание А1 в количестве, превышающем 0,1%, приводит к снижению ударной вязкости. По этой причине содержание А1 ограничивается 0,1% или ниже. Более предпочтительно содержание А1 0,05% или ниже.

N: 0,01% или ниже

N является элементом, который повышает прочность стали путем упрочнения твердого раствора аналогично С.Однако избыточное содержание N приводит к снижению ударной вязкости. По этой причине содержание N ограничивается 0,01% или ниже. Более предпочтительно содержание 0,005% или ниже.

Приведенные выше химические составы являются базовыми химическими составами, но в зависимости от требуемых свойств состава по изобретению могут дополнительно содержать один, два или более элементов, выбранных из Си: от 0,01 до 2%, Ni: от 0,01 до 5%, Cr: 0,01 до 3%, Мо: от 0,01 до 2%, Nb: 0,1% или ниже, V: 0,1% или ниже, Ti: 0,1% или ниже, В: 0,01% или ниже, Са: 0,01% или ниже и РЗМ: 0,1% или ниже.

Cu: от 0,01 до 2%

Cu является элементом, обладающим способностью повышать прочность стали путем улучшения прокаливаемости или твердого раствора. Чтобы обеспечить такой эффект, необходимо содержание Cu 0,01% или выше. В то же время, если содержание Cu превышает 2%, ухудшается свариваемость, а также возникает вероятность появления трещин в процессе производства стальных материалов. По этой причине в случае добавления Cu ее содержание лежит в пределах от 0,01 до 2%. Более предпочтительно содержание Cu от 0,01 до 1%.

Ni: от 0,01 до 5%

Ni добавляют в случае необходимости, поскольку Ni способствует повышению низкотемпературной ударной вязкости, улучшению прокаливаемости и предотвращению горячей пластичности Cu в случае содержания Cu. Такой эффект наблюдается, если Ni содержится в количестве 0,01% или выше. Однако добавление 5% или более приводит к снижению стоимости стального материала, а также к ухудшению свариваемости, По этой причине в случае добавления Ni его содержание лежит в пределах от 0,01 до 5%. Более предпочтительно содержание Ni от 0,01 до 4,5%.

Cr: от 0,01 до 3%

Cr добавляют в случае необходимости с целью повышения прочности стальных материалов путем улучшения прокаливаемости или повышения стойкости к размягчению при отпуске. Такой эффект проявляется, если Cr содержится в количестве 0,01% или выше. В то же время добавление сверх 3% ухудшает свариваемость и снижает ударную вязкость. По этой причине в случае добавлении Cr его содержание лежит в пределах от 0,01 до 3%. Более предпочтительно содержание Cr от 0,01 до 2,5%.

Мо: от 0,01 до 2%

Мо добавляют в случае необходимости с целью повышения прочности стальных материалов путем улучшения прокаливаемости или повышения стойкости к размягчению при отпуске. Такой эффект проявляется, если Мо содержится в количестве 0,01% или выше. В то же время добавление сверх 2% ухудшает свариваемость или снижает ударную вязкость. По этой причине в случае добавления Мо его содержание лежит в пределах от 0,01 до 2%. Более предпочтительно содержание Мо от 0,01 до 1%.

Nb: 0,1% или ниже

Nb является элементом, который выделяется при отпуске в виде карбида или карбонитрида и повышает прочность стали в результате упрочнения осадков. Кроме того Nb обладает также способностью измельчать аустенитные зерна во время прокатки, что повышает ударную вязкость. Чтобы получить такие эффекты, предпочтительно содержание 0,001% или выше. Однако содержание свыше 0,1% снижает ударную вязкость. По этой причине в случае добавления Nb, его содержание равно 0,1% или ниже. Более предпочтительно содержание 0,05% или ниже.

V: 0,1% или ниже

V является элементом, который выделяется при отпуске в виде карбида или карбонитрида и повышает прочность стали в результате упрочнения осадков. Кроме того V обладает также способностью измельчать аустенитные зерна во время прокатки, что повышает ударную вязкость. Чтобы получить такие эффекты, предпочтительно содержание 0,001% или выше. Однако содержание свыше 0,1% снижает ударную вязкость. По этой причине в случае добавления V, его содержание равно 0,1% или ниже. Более предпочтительно содержание 0,05% или ниже.

Ti: 0,1% или ниже

Ti добавляют в случае необходимости, поскольку Ti влияет на измельчение аустенита в зоне подвергнутой действию сварочного тепла, в результате чего повышается ударная вязкость. Чтобы получить этот эффект, предпочтительно содержание 0,001% или выше. Однако добавление свыше 0,1% снижает ударную вязкость, а также приводит к резкому росту стоимости стального материала. По этой причине в случае добавления Ti его содержание равно 0,1% или ниже. Более предпочтительно содержание 0,05% или ниже.

В: 0,01% или ниже

В добавляют в случае необходимости, поскольку В оказывает влияние на улучшение закаливаемости и повышение прочности стали при малом его содержании. Чтобы получить такой эффект, предпочтительно содержание 0,0001% или выше. Однако добавление свыше 0,01% ухудшает свариваемость. По этой причине в случае добавления В его содержание равно 0,01% или ниже. Более предпочтительно содержание 0,005% или ниже.

Са: 0,01% или ниже

Са добавляют в случае необходимости, поскольку Са повышает ударную вязкость базового материала путем регулирования формы включения CaS и кроме того повышает ударную вязкость зоны, подвергнутой действию сварочного тепла. Чтобы получить эти эффекты, предпочтительно содержание 0,0001% или выше. Однако добавление свыше 0,01% снижает ударную вязкость из-за увеличения количества включения CaS. По этой причине в случае добавления Са его содержание равно 0,01% или ниже. Более предпочтительно содержание 0,009% или ниже.

РЗМ: 0,1% или ниже

РЗМ являются элементами, которые повышает ударную вязкость зоны, подвергнутой действию сварочного тепла, и добавляются в случае необходимости. Чтобы получить указанный эффект, предпочтительно содержание 0,0001% или выше. Однако добавление свыше 0,1% снижает ударную вязкость. По этой причине в случае добавления РЗМ его содержание равно 0,1% или ниже. Более предпочтительно содержание 0,05% или ниже.

РЗМ является общим названием для Y, Се и т.п., которые являются редкоземельными элементами, а количество добавки, как принято в заявке, относится к общему количеству этих редкоземельных элементов.

Микроструктура

Стальной материал согласно изобретению имеет микроструктуру, в которой структура в положении 1/4 толщины плиты содержит феррит и твердую фазу, доля по площади твердой фазы составляет от 50 до 90%, а среднее аспектное отношение ферритных зерен равно 1,5 или больше. Если доля по площади твердой фазы меньше 50% или превышает 90%, или аспектное отношение ферритных зерен меньше 1,5, имеется вероятность возникновения инициирования вязких трещин.

Верхний предел среднего аспектного отношения ферритных зерен не требует строгого регламентирования и равен 5 или менее в зависимости от производительности и т.п.прокатного стана. Доля по площади твердой фазы, более предпочтительно, составляет от 52 до 90%, а среднее аспектное отношение ферритных зерен, более предпочтительно, равно 1,6 или больше. Более предпочтительно, чтобы среднее аспектное отношение было равно 1,7 или больше.

В двухфазной смешанной структуре, содержащей феррит и твердую фазу, отношение предела текучести к пределу прочности при растяжении (отношение Y/T) у базового материала снижается, а концентрация деформаций в зоне концентрации напряжений возникает чаще даже в базовом материале как таковом или даже после моделируемого теплового цикла, моделирующего зону, подвергнутую действию сварочного тепла. Такого эффекта не получают в случае одной фазы феррита или одной твердой фазы.

В стальном материале согласно изобретению структура поверхности стальной плиты (в положении 1 мм от поверхности плиты) содержит феррит и твердую фазу, где доля по площади феррита превышает 40% и, более предпочтительно, составляет 50% или более. Среднее аспектное отношение ферритных зерен превышает 2. Если доля по площади феррита меньше 40% или среднее аспектное отношение ферритных зерен равно 2 или менее, стойкость к инициированию вязких трещин в зоне, подвергнутой действию сварочного тепла, является низкой.

Твердой фазой в настоящем изобретении является бейнит, мартенсит или смешанная бейнит/мартенситная структура и при этом твердая фаза содержит 5% или меньше по площади островкового мартенсита (М-А-составляющего, или МА).

Фиг.2 иллюстрирует результаты изучения стойкости к инициированию вязких трещин с использованием моделируемого цикла нагрева образца зоны сварки (наивысшая температура нагрева 1400°С). Как это проиллюстрировано на фиг.2, когда доля по площади твердой фазы базового материала составляет от 50 до 90%, среднее аспектное отношение его феррита равно 1,5 или больше, а инициирование вязких трещин не наблюдается также и после моделируемого теплового цикла.

Результаты, иллюстрируемые на фиг.2, были получены на образцах с толщиной 12 мм (параллельно направлению толщины)×12 мм по ширине × 200 мм в длину от центра на 1/4 толщины плиты (от центра на 1/2 толщины плиты в случае толщины плиты 25 мм или меньше) из стальных материалов, полученных в результате производства стали, имеющей состав в рамках изобретения, с помощью различных способов производства, с последующим изменением микроструктуры и проведением моделируемого теплового цикла (время достижения наивысшей температуры нагрева: 6 сек, скорость охлаждения от наивысшей температуры нагрева до комнатной температуры: 40°С/сек) сварной зоны с использованием испытательного стенда Глибла, в результате чего были получены эталонные материалы.

На фиг.1 иллюстрируются форма образца и условия испытания. Эталонный материал (образец 1), который подвергают моделируемому тепловому циклу, в толще которого сделан боковой надрез длиной 3 мм в направлении толщины плиты в центр зоны 2 моделируемого теплового цикла эталонного материала (образца 1), фиксируют с помощью тисков 5, после чего прилагают растягивающую нагрузку (стрелка 6) до перемещения на 0,6 мм закрепленного измерителя 3 между привинченными опорными ребрами 4, нагрузку снимают, после чего образец стачивают до центральной зоны и полируют до зеркального блеска и оценивают наличие на верхушке надреза инициирования трещин. Случай, когда вязкая трещина от дна надреза имеет длину 50 мкм или больше расценивают как инициирование трещины.

Как полагают, иллюстрируемые на фиг.2 результаты получены благодаря тому факту, что отношение предела текучести к пределу прочности при растяжении (отношение Y/T) (0,2% условный предел текучести/предел прочности при растяжении) в структуре также снизилось после моделируемого теплового цикла и степень концентрирования деформаций в зоне верхушки надреза снизилась благодаря использованию базового материала, имеющего сложную структуру феррита и твердой фазы.

Такие замечательные характеристики наблюдались одновременно и в базовом материале, который не подвергался моделируемому тепловому циклу.

Более конкретно, на фиг.4 иллюстрируются результаты изучения влияния микроструктуры базового материала на стойкость к инициированию вязких трещин. Как следует из фиг.4, если доля по площади твердой фазы составляет от 50 до 90%, а среднее аспектное отношение феррита равно 1,5 или более, инициирование вязких трещин не наблюдается.

Результаты для базового материала, иллюстрируемые на фиг.4, были получены на образцах с толщиной 12 мм (параллельно направлению толщины) × 12 мм по ширине × 200 мм в длину из центра на 1/4 толщины плиты (из центра на 1/2 толщины плиты в случае толщины 25 мм или меньше) из стальных материалов, полученных в результате производства стали, имеющей состав в рамках изобретения, с помощью различных способов производства, с последующим изменением микроструктуры.

На фиг.3 иллюстрируются форма образца и условия испытания. Эталонный материал (образец 1), в толще которого по центру сделан боковой надрез, фиксируют с помощью тисков 5, после чего прилагают растягивающую нагрузку (стрелка 6) до перемещения на 0,6 мм закрепленного измерителя 3 между привинченными опорными ребрами 4, нагрузку снимают, после чего образец стачивают до центральной зоны и полируют до зеркального блеска. Далее оценивают наличие на верхушке надреза инициирования трещин. Случай, когда вязкая трещина от дна имеет длину 50 мкм или больше расценивают как инициирование трещины.

Как полагают, иллюстрируемые на фиг.4 результаты получены благодаря тому факту, что отношение предела текучести к пределу прочности на растяжение (отношение Y/T) (0,2% условный предел текучести/предел прочности при растяжении снизилось и степень концентрирования деформация в зоне верхушки надреза снизилась благодаря использованию базового материала, имеющего сложную структуру феррита и твердой фазы.

Кроме того, одним из факторов также считается то, что плоскость скольжения, приобретает большой уклон в направлении инициирования трещин в базовом материале как таковом, а также после моделируемого теплового цикла в результате повышения среднего аспектного отношения феррита, т.е. возникновения специфической агрегатной структуры. Аспектное отношение подразумевает отношение размера ферритных зерен в направлении прокатки (главная ось) к размеру ферритных зерен в направлении толщины плиты (малая ось) в сечении, поперечном параллельному направлению прокатки.

Результаты, такие же как приведенные на фиг.2 были также получены, когда наивысшая температура нагрева моделируемого теплового цикла была равной 760, 900 и 1200°С.

Стальной материал согласно изобретению получают, последовательно подвергая стальной материал, имеющий указанный выше химический состав, операции горячей прокатки, операции охлаждения водой и дополнительной операции отпуска.

Горячая прокатка включает в себя повторный нагрев до 1000°С или выше и проведение прокатки таким образом, чтобы степень обжатия прокатки в температурном диапазоне 900°С или выше составляла 50% или более, а температура окончания прокатки составляет от Ar3 до Ar3-50°C. Более предпочтительно температура окончания прокатки составляет от ниже Ar3 до Ar3-40°С. При задании температуры окончания прокатки в диапазоне изобретения к генерируемому в процессе прокатки ферриту может быть добавлена обработочная деформация (или остаточная деформация), в результате которой аспектное отношение феррита будет повышено. Если температура повторного нагрева ниже 1000°С, горячая прокатка стального материала, которая бы дала требуемую кумулятивную степень обжатия прокатки, проведена быть не может.

Если кумулятивная степень обжатия прокатки при 900°С или выше ниже 50%, требуемые прочность и ударная вязкость гарантированы быть не могут. Если температура конца прокатки превышает Ar3, аспектное отношение феррита не достигает 1,5 или выше. Если же температура конца прокатки ниже Ar3-50°С, доля по площади твердой фазы, получаемой при последующем охлаждении водой, не достигает 50% или выше.

При операции охлаждения водой охлаждение водой начинают при температуре от Ar3-10°С до Ar3-70°С непосредственно после горячей прокатки и заканчивают охлаждение водой при 500°С или ниже. Если температура начала охлаждения водой превышает Ar3-10°С, феррит выделяется в количестве менее 10% по площади (доля по площади твердой фазы превышает 90%). Если температура начала охлаждения водой ниже Ar3-70°С или охлаждение водой не было начато непосредственно после (в пределах 300 сек) горячей прокатки, происходит выделение феррита в количестве более 50% по площади или перлита, выделение которого в изобретении не предполагается (доля по площади твердой фазы не достигает 50%). В результате этого заданные характеристики получены быть не могут.

После проведения охлаждения может далее проводиться операция отпуска при температуре ниже точки Ac1). В результате проведения операции отжига ударная вязкость и пластичность повышаются и могут быть достигнуты требуемая прочность и ударная вязкость. Если температура отпуска превышает точку Ac1, генерируется большое количество островкового мартенсита, в результате чего снижается ударная вязкость.

Точка Ar3 и точка Ac1 могут быть рассчитаны с помощью следующего уравнения по содержанию (в масс %) каждого химического состава.

Ar3(°С)=910-310 С-80 Mn-20 Cu-15 Cr-55 Ni-80 Mo

Ac1(°C)=723-14 Mn+22 Si-14,4 Ni+23,3 Cr

Далее изобретение описывается более детально с помощью примеров.

Примеры

Стальные материалы, имеющие химический состав, указанный в таблице 1 подвергают горячей прокатке в условиях, указанных в таблице 2, в результате чего получают плиты толщиной от 12 до 100 мм.

Полученные стальные плиты подвергают визуальному изучению микроструктуры, испытанию на растяжение, испытанию на ударную вязкость, тесту на инициирование вязких трещин после моделируемого теплового цикла и тесту на инициирование вязких трещин базовых материалов. Методы испытаний проводились как описано в приведенных ниже параграфах (1)-(5).

(1) Визуальное изучение микроструктуры

Из полученных стальных плит вырезают образцы в поперечном сечении параллельном направлению прокатки. Далее образцы полируют до зеркального блеска и протравливают ниталом. После этого визуально изучают микроструктуру в положении 1/4 толщины плиты и микроструктуру на глубине 1 мм под поверхностью. Изучение каждого из положений проводится на 20 полях зрения. Доля по площади определяется путем бинаризации феррита и твердой фазы и наблюдения при увеличении 200 раз. Средний коэффициент пропорциональности феррита определяется путем определения расстояния в направлении прокатки и расстояния в направлении толщины плиты для каждого находящегося в поле зрения феррита при увеличении 400 раз, определения отношения расстояния в направлении прокатки к расстоянию в направлении толщины плиты и определения среднего значения для этих отношений.

(2) Испытание на растяжение

Из полученных стальных плит вырезают образцы на полную толщину согласно JIS No. 5 таким образом, чтобы направление растяжения было перпендикулярным направлению прокатки стальной плиты согласно норме JIS Z 2201 (1998). Испытание на растяжение проводят согласно JIS Z 2241 (1998), после чего определяют 0,2% условный предел текучести (00,2) и предел прочности при растяжении (TS) с целью оценки статических характеристик растяжения.

(3) Испытание на ударную вязкость

Из полученных стальных плит вырезают образцы с V-образным надрезом таким образом, чтобы продольное направление было параллельным направлению прокатки согласно норме JIS Z 2242 (2005), после чего определяют температуру перехода вязко-хрупкого разрушения с целью оценки ударной вязкости. Образцы вырезают так, чтобы центром было положение 1/4 толщины плиты при толщине плиты 20 мм или более или положение 1/2 толщины плиты при толщине плиты менее 20 мм.

(4) Тест на инициирование вязких трещин после моделируемого теплового цикла Из полученных стальных плит вырезают образцы с толщиной 12 мм (=направлению толщины плиты=t), шириной 12 мм и полной длиной 200 мм у центра на 1/4 толщины плиты (у центра на 1/2 толщины плиты в случае толщины 25 мм или меньше). Образцы подвергают моделируемому тепловому циклу зоны, подвергаемой действию сварочного тепла, в которой наивысшая температура нагрева равна 760, 900, 1200 и 1400°С (время достижения наивысшей температуры нагрева: 6 сек, скорость охлаждения от наивысшей температуры нагрева до комнатной температуры: 40°С/сек) с использованием испытательного стенда Глибла (Gleeble tester).

После этого, как иллюстрируется на фиг.1, в центре зоны моделируемого теплового цикла в направлении толщины плиты делают одиночный боковой надрез длиной 3 мм. Выполнение надреза с радиусом верхушки 0,1 мм осуществляется с помощью электроразрядной обработки.

При проведении теста прилагают растягивающую нагрузку, в то время как образцы зажаты тисками с правого и левого концов, при воспринимающем нагрузку расстоянии 50 мм. Во время проведения теста перемещение между опорными ребрами, привинченными около надреза, измеряют с помощью закрепленного измерителя. Растягивающую нагрузку прилагают до перемещения на 0,6 мм, измеренного с помощью закрепленного измерителя, после чего нагрузку снимают. После этого образец стачивают до середины ширины и полируют до зеркального блеска. Далее проводят анализ под микроскопом на состояние с инициированием трещин на дне надреза при увеличении 50 раз. Принимают, что инициирование вязких трещин имеет место тогда, когда вязкая трещина от дна надреза имеет длину 50 мкм или больше.

(5) Тест на инициирование вязких трещин у базового материала

Из полученных стальных плит вырезают образцы с толщиной 12 мм (=направлению толщины плиты=t), шириной 12 мм и полной длиной 200 мм у центра на 1/4 толщины плиты (у центра на 1/2 толщины плиты в случае толщины 25 мм или меньше).

В центре полученных образцов, как это иллюстрируется на фиг.3, в направлении толщины плиты делают одиночный боковой надрез длиной 3 мм. Выполнение надреза с радиусом верхушки 0,1 мм осуществляют путем электроразрядной обработки.

При проведении теста прилагают растягивающую нагрузку, в то время как образцы зажаты тисками с правого и левого концов, при воспринимающем нагрузку расстоянии 50 мм. Во время проведения теста перемещение между опорными ребрами, привинченными около надреза, измеряют с помощью закрепленного измерителя. Растягивающую нагрузку прилагают до перемещения на 0,8 мм, измеренного с помощью закрепленного измерителя, после чего нагрузку снимают. После этого образец стачивают до середины ширины и полируют до зеркального блеска. Далее проводят анализ под микроскопом на состояние с инициированием трещин на дне надреза при увеличении 50 раз. Принимают, что инициирование вязких трещин имеет место тогда, когда вязкая трещина от дна надреза имеет длину 50 мкм или больше.

Экспериментальные результаты, полученные на образцах, которые были подвергнуты моделируемому тепловому циклу, приведены в таблице 3. Все стальные плиты №№1-10, изготовленные с использованием химического состава и производственного способа, определенных в изобретении, имеют заданную в изобретении структуру. Обнаружено, что стальные плиты имеют высокую прочность и ударную вязкость, обладая при этом высокой стойкостью к инициированию вязких трещин в зоне, подвергнутой действию сварочного тепла.

Напротив, стальная плита №11 (тип стали K*), у которой содержание С не удовлетворяет нижнему пределу диапазона изобретения, имеет низкую ударную вязкость. Стальная плита №12 (тип стали L*), у которой содержание каждого из С, P и S превышает верхний предел диапазона изобретения, имеет низкую ударную вязкость и плохие характеристики инициирования вязких трещин в зоне, подвергнутой действию сварочного тепла.

Стальная плита №13, у которой температура повторного нагрева сляба ниже, чем в изобретении, а кумулятивная степень обжатия прокатки при 900°С или выше лежит вне диапазона изобретения, имеет низкую ударную вязкость. В стальной плите №14, у которой температура конца прокатки и температура начала охлаждения водой превышают диапазон изобретения, феррит не генерируется, заданная в изобретении микроструктура не образуется, а стойкость к инициированию вязких трещин зоны, подвергнутой действию сварочного тепла, является низкой.

В стальной плите №15, у которой температура начала охлаждения водой ниже диапазона изобретения, и в стальной плите №16, у которой температура прекращения охлаждения водой превышает диапазон изобретения, доля по площади твердой фазы и среднее аспектное отношение феррита не удовлетворяют заданным в изобретении значениям и обе стальные плиты имеют низкий предел прочности при растяжении и низкую стойкость к инициированию вязких трещин в зонах, подвергнутых действию сварочного тепла. В стальной плите №17, у которой температура отпуска превышает диапазон изобретения, поскольку генерируется большое количество островкового мартенсита, ударная вязкость является низкой и является также низкой стойкость к инициированию вязких трещин в зоне, подвергнутой действию сварочного тепла.

Полученные экспериментальные результаты, касающиеся базового материала, приведены в таблице 4. Все стальные плиты №№18-27 изготовленные с использованием химического состава и производственного способа, определенных в изобретении, имеют заданную в изобретении структуру. Установлено, что эти стальные плиты имеют высокие прочность и ударную вязкость и при этом обладают высокой стойкостью к инициированию вязких трещин в зоне, подвергнутой действию сварочного тепла.

Напротив, стальная плита №28 (тип стали W*), у которой содержание С не удовлетворяет нижнему пределу диапазона изобретения, имеет низкий предел прочности при растяжении. Стальная плита №29 (тип стали X*), у которой содержание каждого из С, P и S превышает верхний предел диапазона изобретения, имеет низкую ударную вязкость. Стальная плита №30, у которой температура повторного нагрева сляба ниже диапазона изобретения, а кумулятивная степень обжатия прокатки при 900°С или выше не удовлетворяет диапазону изобретения, имеет низкую ударную вязкость.

В стальной плите №31, у которой температура конца прокатки и температура начала охлаждения водой превышают диапазон изобретения, феррит не генерируется, заданная в изобретении микроструктура не образуется и является низкой стойкость к инициированию вязких трещин.

В стальной плите №32, у которой температура начала охлаждения водой ниже диапазона изобретения, и в стальной плите №33, у которой температура прекращения охлаждения водой превышает диапазон изобретения, доля по площади твердой фазы и среднее аспектное отношение феррита не удовлетворяют определенным в изобретении значениям и обе стальные плиты имеют низкий предел прочности при растяжении и низкую стойкость к инициированию вязких трещин. В стальной плите №34, у которой температура отпуска превышает значение изобретения, генерируется большое количество островкового мартенсита (М-А-составляющего) и, вследствие этого, ударная вязкость и стойкость к инициированию вязких трещин являются низкими.

Список ссылочных обозначений

1. Образец

2. Зона моделируемого теплового цикла

3. Закрепленный измеритель

4. Опорное ребро

5. Тиски

6. Растягивающая нагрузка

Изобретение относится к стальным плитам, используемым для изготовления сварных конструкций, таких как трубопроводы, мосты и архитектурные сооружения, которым необходима структурная безопасность. Сляб, имеющий состав, мас.%: C: от 0,02 до 0,2, Si: от 0,01 до 0,5, Mn: от 0,5 до 2,5, P: 0,05 или менее, S: 0,05 или менее, Al: 0,1 или менее, N: 0,01 или менее и остальное Fe и неизбежные примеси, нагревают до 1000°C или выше. Выполняют прокатку до получения плиты, проводимую таким образом, чтобы степень обжатия прокатки в температурном диапазоне 900°C или выше составляла 50% или более, а конечная температура прокатки была в пределах от точки Ar3 до Ar3-50°C. Начинают охлаждать водой при температуре в пределах от Ar3-10°C до Ar3-70°C и заканчивают охлаждение водой при 500°C или ниже. Плиты имеют микроструктуру в положении 1/4 своей толщины, содержащую феррит в качестве мягкой фазы и бейнит, мартенсит или смешанную бейнит/мартенситную составляющую в качестве твердой фазы, долю по площади твердой фазы от 50 до 90% и среднее аспектное отношение зерен феррита 1,5 или более. Повышается стойкости к инициированию вязких трещин как основного металла, так и зоны, подвергнутой действию сварочного тепла. 2 н. и 3 з.п. ф-лы, 4 ил., 4 табл., 1 пр.

1. Стальная плита для сварных конструкций с повышенной стойкостью к инициированию вязких трещин в основном металле и зоне, подвергнутой действию сварочного тепла,

причем стальной материал плиты имеет состав, мас.%: C от 0,02 до 0,2, Si от 0,01 до 0,5, Mn от 0,5 до 2,5, P 0,05 или менее, S 0,05 или менее, Al 0,1 или менее, N 0,01 или менее и остальное Fe и неизбежные примеси,

микроструктура в положении 1/4 толщины плиты содержит феррит в качестве мягкой фазы и бейнит, мартенсит или смешанную бейнит/мартенситную составляющую в качестве твердой фазы,

доля по площади твердой фазы составляет от 50 до 90% и

среднее аспектное отношение зерен феррита равно 1,5 или более.

2. Стальная плита по п.1, дополнительно содержащая, мас.%: один, два или более элементов, выбранных из: Cu от 0,01 до 2, Ni от 0,01 до 5, Cr от 0,01 до 3, Mo от 0,01 до 2, Nb 0,1 или менее, V 0,1 или менее, Ti 0,1 или менее, В 0,01 или менее, Са 0,01 или менее и РЗМ 0,1 или менее.

3. Стальная плита по п.1 или 2, в которой микроструктура на поверхности стальной плиты содержит феррит и бейнит, мартенсит или смешанную бейнит/мартенситную составляющую в качестве твердой фазы, доля по площади феррита превышает 40%, а среднее аспектное отношение зерен феррита превышает 2.

4. Способ производства стальной плиты для сварных конструкций с повышенной стойкостью к инициированию вязких трещин в основном металле и зоне, подвергнутой действию сварочного тепла, включающий нагрев стального сляба, имеющего химический состав, указанный в п.1 или 2, до 1000°C или выше, его прокатку до получения плиты, проводимую таким образом, чтобы степень обжатия прокатки в температурном диапазоне 900°C или выше составляла 50% или более, а конечная температура прокатки была в пределах от точки Ar3 до Ar3-50°C, начало охлаждения водой было в пределах от Ar3-10°C до Ar3-70°C и окончание охлаждения водой при 500°C или ниже.

5. Способ по п.4, дополнительно включающий проведение после охлаждения водой операции отжига при температуре ниже точки Ac1.

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| СВЕРХВЫСОКОПРОЧНАЯ ДВУХФАЗНАЯ СТАЛЬ С ВЫСОКОЙ УДАРНОЙ ВЯЗКОСТЬЮ ПРИ КРИОГЕННОЙ ТЕМПЕРАТУРЕ | 1998 |

|

RU2216599C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОГО ЛИСТА (ВАРИАНТЫ) И СТАЛЬНОЙ ЛИСТ | 1999 |

|

RU2234542C2 |

| RU 2152450 C2, 10.07.2000 | |||

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

Авторы

Даты

2013-09-20—Публикация

2009-12-25—Подача