Изобретение относится к области порошковой металлургии, в частности к технологии получения нанопорошка карбида кремния. Керамические материалы на основе карбида кремния (SiC) обладают рядом уникальных свойств, таких как термостойкость и жаропрочность, химическая стабильность, высокая твердость и теплопроводность. Благодаря этим свойствам, SiC имеет широкий спектр применений, включающий, абразивные и режущие материалы, конструкционную керамику и кристаллы для микроэлектроники, катализаторы и защитные покрытия.

Известен способ получения нанопорошка карбида кремния (US 7939044, опублик. 10.05.2011 г.) с субмикронным размером частиц, который основан на приготовлении однородной смеси реагентов, содержащей источник кремния, источник углерода и политетрафторэтилен с применением смешения в течение 4-14 часов. Полученную смесь локально нагревают до температуры 650К-900К, достаточной для инициирования экзотермической самораспространяющейся реакции синтеза в герметичной камере, заполненной инертным газом под давлением от 20 до 30 атм. В вышеупомянутой однородной смеси реагентов углерод используют в количестве от 63 до 68 мас.%, кремний используется в количестве от 20 до 25 мас.%, а добавки - в размере от 8 до 15 мас.%.

Недостатками этого способа являются длительное время, затрачиваемое на осуществление способа, в связи со значительной продолжительностью процесса смешения, а также необходимость использования, помимо исходных порошков, вспомогательного реагента - политетрафторэтилена, который влияет на чистоту конечного продукта. Кроме того этот метод позволяет получать лишь субмикронный карбид кремния с размером частиц 500-900 нм.

Прототипом предложенного изобретения является способ получения нанопорошка карбида кремния (CN 101125653, опублик. 20.02.2008) в котором исходные материалы - порошок кремния, порошок углерода, легирующие порошки нитрида кремния или карбида кремния, смешивают в определенной пропорции и помещают в графитовый тигель, который ставят в реактор синтеза высокого давления. Реактор вакуумируют и заполняют азотом до нужного давления и инициируют реакцию горения, где синтез нанопорошка вызван электротермическим нагревом или высокочастотным индукционным нагревом. Реакция горения приводит к получению нанопорошка карбида кремния со средним размером частиц менее 100 нм.

Недостатками этого способа являются необходимость длительного смешивания - более 10 часов - исходных порошков углерода, кремния и, легирующих порошков нитрида кремния или карбида кремния, При этом конечный продукт содержит фазу нитрида кремния, т.е. не является чистым карбидом.

В предложенном изобретении достигается технический результат, заключающийся в снижении трудоемкости и энергоемкости способа, а также улучшение фазовой чистоты получаемого продукта.

Указанный технический результат достигается следующим образом.

В способе получения нанопорошка карбида кремния исходную смесь порошков кремния и углерода при молярном отношении реагентов, равном 1, подвергают высокоэнергетическому смешиванию в высокоскоростной планетарно-шаровой мельнице в течение 10-15 минут в атмосфере инертного газа при давлении 1-5 атм.

Отношение массы шаров к массе исходной смеси при обработке в высокоскоростной планетарно-шаровой мельнице составляет (5-40):1, диаметр шаров равен 2-8 мм, частота вращения барабанов мельницы равна 1800-2500 об/мин.

Полученную в мельнице смесь композиционных наночастиц кремния и углерода помещают в среду инертного газа при давлении 5-20 атм и температуре 300К и инициируют реакцию получения нанопорошка карбида кремния в режиме самораспространяющегося высокотемпературного синтеза.

При этом в качестве порошка углерода используют чешуйчатый графит.

В качестве порошка кремния используют поликристаллические порошки.

В качестве инертного газа используют аргон.

Способ по предложенному изобретению осуществляется следующим образом.

Подготавливают исходную смесь порошков кремния и углерода, при этом молярное отношение реагентов равно 1.

В качестве порошка углерода может быть использован чешуйчатый графит, а в качестве порошка кремния могут быть использованы поликристаллические порошки.

Подготовленную смесь помещают в высокоскоростную планетарно-шаровую мельницу, в которой проводят обработку смеси в атмосфере инертного газа при давлении 1-5 атм. В качестве инертного газа может быть использован аргон.

Частота вращения барабанов мельницы равна 1800-2500 об/мин.

При перемешивании исходной смеси в мельнице используют шары с диаметром 2-8 мм. Отношение массы шаров к массе исходной смеси составляет - (5-40):1.

При выборе вышеуказанных параметров работы мельницы центробежное ускорение, развиваемое мелющими телами, составляет 800-1500 м/с2, что позволяет при смешении исходной смеси в течение 10-15 минут получать реакционную смесь композиционных наночастиц кремния и углерода.

Полученную смесь помещают в реактор, в котором в среде инертного газа, например, аргона, при давлении 5-20 атм. и начальной температуре 300К инициируют реакцию получения нанопорошка карбида кремния в режиме самораспространяющегося высокотемпературного синтеза.

В предложенном способе получения нанопорошка карбида кремния успешное инициирование процесса горения совершается в инертной среде, а не в азоте или воздухе, без применения каких-либо дополнительных химических активаторов, таких как: политетрафторэтилен, хлорид аммония, поливинилхлорид, фторид аммония и др., а также без дополнительного подогрева. Начальная температура реакционной смеси составляет 300К (комнатная температура).

Возможность получения карбида методом СВС в бинарной системе Si-C в инертной газовой среде без подогрева и использования химических активаторов связано с модификацией реакционной среды в ходе высокоэнергетической механической обработки, приводящей к образованию композиционных наночастиц Si/C с высокой площадью контакта между реагентами.

Кроме того, отсутствие химических активаторов и реакционной газовой среды (азота, воздуха) достигается улучшение фазовой чистоты получаемого продукта - отсутствие нитрида кремния, фтора и других эелементов при малом (<1 вес.%) содержания кислорода.

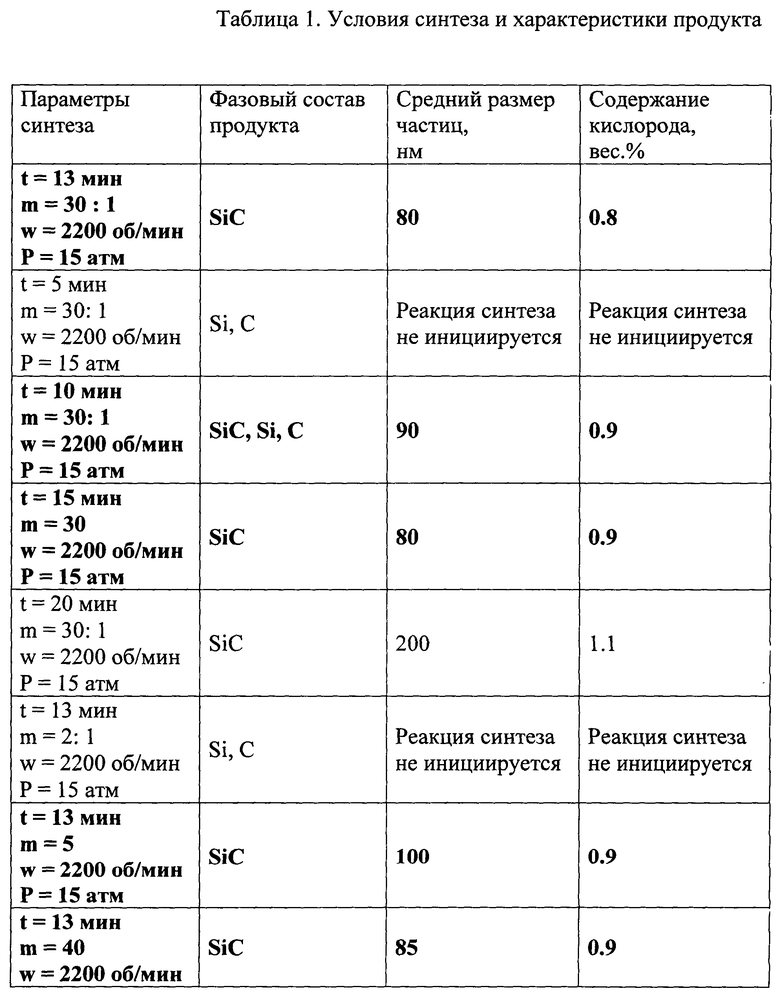

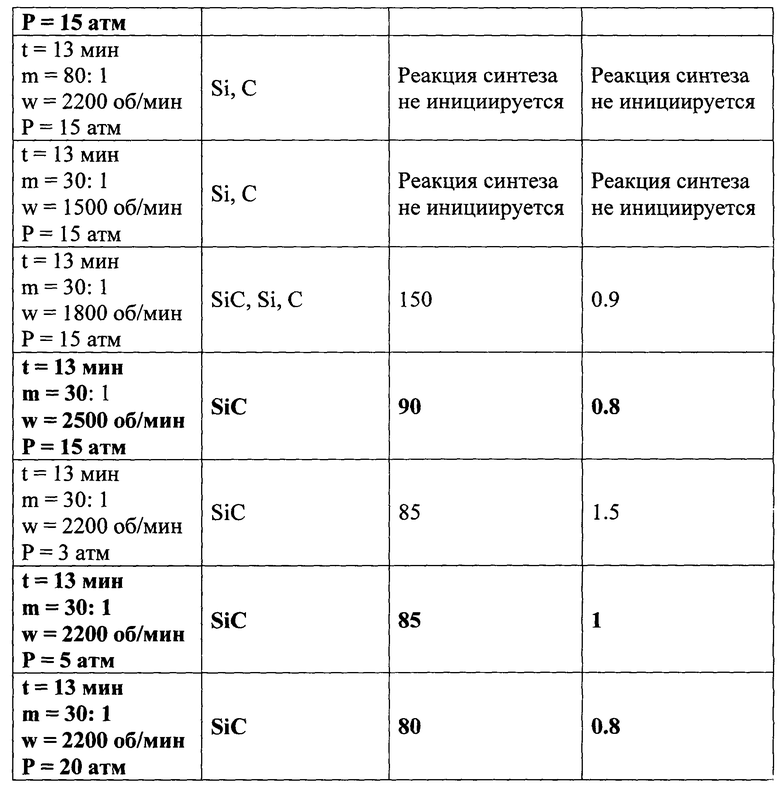

В Таблице 1 приведены примеры конкретного осуществления представленного способа, иллюстрирующие условия синтеза и характеристики получаемого продукта, в том числе имеющие как положительные (строки выделены в таблице жирным шрифтом), так и отрицательные (остальные строки) результаты.

Основными условиями (параметрами) синтеза являются:

- t - время смешения (мин),

- m - весовое соотношение шаров к массе смеси,

- w - частота вращения барабана (об/мин),

- Р - давление аргона в реакторе (атм).

Характеристики получаемого продукта:

- фазовый состав,

- средний размер частиц, нм,

- содержание кислорода в продукте (вес.%).

Преимуществами способа по заявленному изобретению является получение нанопорошка карбида кремния с сокращением времени проведения операций, без добавления вспомогательных реагентов, а также снижение энергоемкости способа, в том числе, за счет осуществления синтеза при начальной - комнатной температуре.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения нанокерамики методом совмещения самораспространяющегося высокотемпературного синтеза и искрового плазменного спекания | 2015 |

|

RU2614006C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОЙ РЕАКЦИОННОЙ ФОЛЬГИ | 2013 |

|

RU2536019C1 |

| Способ получения сверхвысокотемпературного керамического материала на основе карбонитрида гафния | 2019 |

|

RU2729277C1 |

| Способ получения композиционного электроконтактного материала Cu-SiC | 2020 |

|

RU2739493C1 |

| Способ получения нанопорошка боридов вольфрама | 2024 |

|

RU2831028C1 |

| Способ получения горячепрессованной карбидокремниевой керамики | 2023 |

|

RU2816616C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕХАНИЧЕСКИ ЛЕГИРОВАННОЙ АЗОТСОДЕРЖАЩЕЙ СТАЛИ | 2010 |

|

RU2425166C1 |

| Способ получения сферических металлокерамических частиц на основе карбида титана | 2023 |

|

RU2830383C1 |

| Способ получения термоэлектрического материала на основе CuSe | 2024 |

|

RU2833588C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ ЭНЕРГОВЫДЕЛЯЮЩИХ НАНОСТРУКТУРИРОВАННЫХ ФОЛЬГ ДЛЯ СОЕДИНЕНИЯ МАТЕРИАЛОВ | 2015 |

|

RU2618015C1 |

Изобретение относится к области порошковой металлургии, в частности к технологии получения нанопорошка карбида кремния. Может применяться для изготовления абразивных и режущих материалов, конструкционной керамики и кристаллов для микроэлектроники, катализаторов и защитных покрытий. Исходную смесь порошков кремния и углерода при молярном отношении реагентов, равном 1, подвергают высокоэнергетическому смешиванию в высокоскоростной планетарно-шаровой мельнице в течение 10-15 минут в атмосфере инертного газа при давлении 1-5 атм. Отношение массы шаров к массе исходной смеси в высокоскоростной планетарно-шаровой мельнице составляет (40-5):1, диаметр шаров равен 2-8 мм, частота вращения барабанов мельницы равна 1800-2500 об/мин. Полученную в мельнице смесь композиционных наночастиц кремния и углерода помещают в среду инертного газа при давлении 5-20 атм и температуре 300 К и инициируют реакцию получения нанопорошка карбида кремния в режиме самораспространяющегося высокотемпературного синтеза. Обеспечивается получение порошка высокой фазовой чистоты. 3 з.п. ф-лы, 1 табл.

1. Способ получения нанопорошка карбида кремния, заключающийся в том, что исходную смесь порошков кремния и углерода при молярном отношении реагентов, равном 1, подвергают высокоэнергетическому смешиванию в высокоскоростной планетарно-шаровой мельнице в течение 10-15 мин в атмосфере инертного газа при давлении 1-5 атм, при этом частота вращения барабанов равна 1800-2500 об/мин, отношение массы шаров к массе исходной смеси составляет (5-40):1, а диаметр шаров равен 2-8 мм, после чего полученную смесь композиционных наночастиц кремния и углерода помещают в среду инертного газа при давлении 5-20 атм и температуре 300°К и инициируют реакцию получения нанопорошка карбида кремния в режиме самораспространяющегося высокотемпературного синтеза.

2. Способ по п.1, отличающийся тем, что в качестве углеродного порошка углерода используют чешуйчатый графит.

3. Способ по п.1, отличающийся тем, что в качестве порошка кремния используют поликристаллические порошки.

4. Способ по п.1, отличающийся тем, что в качестве инертного газа используют аргон.

| CN 101125653 А, 20.02.2008 | |||

| Способ получения порошков углеродсодержащих тугоплавких содинений | 1981 |

|

SU1024153A1 |

| Якорь для судов | 1928 |

|

SU18096A1 |

| US 6793875 B1, 21.09.2004 | |||

| US 7083771 B2, 01.08.2006. | |||

Авторы

Даты

2013-09-27—Публикация

2012-07-20—Подача