Для данной заявки испрашивается приоритет по предварительной заявке США №61/164,008, поданной 27 марта 2009 г., раскрытие которой во всей его полноте является включенным в данное описание посредством ссылки.

Область техники, к которой относится изобретение

Настоящее изобретение в целом относится к отливке пустотелых заготовок, например, применяемых в производстве оболочек с большими диаметрами или труб. Более конкретно, раскрываемое изобретение относится способу и устройству для полунепрерывной отливки металлических пустотелых заготовок и к получаемым с их помощью продуктам.

Уровень техники

Традиционно производство оболочек, или труб, или раскатных колец большого диаметра сначала требовало производства слитка с большим диаметром, с последующей ковкой для получения заготовки меньшего диаметра. Затем в заготовке проделывается отверстие для создания трубообразной предварительно отформованной заготовки и трубообразная предварительно отформованная заготовка после этого подвергается экструзии для образования кожуха или трубы, или сворачивается для образования кольца. Однако, если бы оказалась возможной прямая отливка предварительно отформованной заготовки, то это позволило бы избежать значительных затрат времени и сократить расходы на последующую обработку.

Было предпринято несколько попыток отливки высококачественных пустотелых заготовок большого диаметра. Один подход включает введение в ванну расплава водоохлаждаемого стационарного сердечника. Как только на поверхности сердечника затвердевало достаточное количество расплавленного металла, сердечник из ванны извлекают. После того, как затвердевший слиток отделялся от сердечника, сам сердечник мог повторно вводиться в ванну расплава и способ повторялся.

Другая попытка включает заливку расплавленного металла в литейную форму, содержащую стационарную сердцевину, заключенную в огнеупор для образования кольцевого зазора, в который может заливаться расплавленный металл и оставляться для затвердевания, как описано, например, в патенте США №4287124, выданном Aso и др. (в дальнейшем "Aso"). В некоторых воплощениях внутренняя часть сердцевины в Aso охлаждается наддувом, тем самым обеспечивая регулирование скорости охлаждения на внутренней стенке отливаемой пустотелой заготовки.

Еще одна попытка включает добавление в литейную емкость определенного количества расплавленного металла. Емкость затем приводят во вращение, и центробежные силы направляют металл к наружным стенкам емкости. Когда металл затвердевает, на стенках емкости образуется требуемый слой металла, что приводит тем самым к получению пустотелой заготовки.

В еще одной попытке расплавленный металл вводят в кольцевой зазор, образованный неподвижной внешней литейной формой и неподвижным сердечником, для облегчения непрерывной разливки горизонтальным способом, как это описано более подробно в патенте США №4456054, выданном Henders.

Однако все вышеупомянутые попытки страдают множеством недостатков, включая, но, не ограничиваясь получением плохо центрированных внутренних отверстий, частыми прорывами металла по внутренней поверхности литейной формы, нестабильными размерами, длительным временем охлаждения и медленной скоростью отливки.

Соответственно, в данной области имеется потребность в более рентабельной технологии получения пустотелых заготовок, которая являлась бы достаточно хорошо управляемой и воспроизводимой для использования в качестве промышленного способа производства.

Раскрытие изобретения

С учетом описанных выше проблем, потребностей и задач настоящее изобретение обеспечивает технологии полунепрерывной отливки пустотелых заготовок.

В одном воплощении обеспечивается способ полунепрерывной отливки металлических пустотелых заготовок. Способ включает обеспечение литейной формы, содержащей центр литейной формы, имеющий внутреннюю трубу и внешнюю трубу, расположенные так, чтобы образовывать кольцевой зазор для охлаждающей среды, и внешнюю часть литейной формы; циркуляцию охлаждающей среды в кольцевом зазоре; загрузку исходного материала в полость формы, образованную между центром литейной формы и внешней частью литейной формы; расплавление исходного материала; постепенное перемещение центра литейной формы вниз по отношению к внешней части литейной формы; и затвердевание исходного материала с образованием металлической пустотелой заготовки.

В некоторых воплощениях центр литейной формы постепенно перемещается вниз с использованием выталкивателя. Кроме того, охлаждающая среда может обеспечиваться на по существу донной части литейной формы, и охлаждающая среда может протекать вверх по внутренней трубе и вниз через кольцевой зазор. Охлаждающая среда может представлять собой воду, однако только ею не ограничивается. Центр литейной формы может быть закреплен на месте с помощью выталкивателя.

В некоторых воплощениях исходный материал расплавляется при помощи одной или нескольких электронных пушек. В альтернативных вариантах воплощения исходный материал может плавиться с использованием электрошлакового переплава, плазменно-дуговой плавки или с использованием плазменной горелки. Исходный материал предпочтительно представляет собой металлический материал, который включает, но не ограничивается, титаном, цирконием, ниобием, танталом, гафнием, никелем и их сплавами. Исходный материал может загружаться по существу через верхнюю часть литейной формы.

В альтернативных вариантах воплощений внешняя труба может быть сконструирована из стали, меди или керамического материала. Внешняя труба может после отливки оставаться с заготовкой до дальнейшей обработки. Способ может, кроме того, включать обеспечение приемника, который удерживает центр литейной формы для предотвращения поперечного смещения центра литейной формы во время отливки.

В другом воплощении обеспечивается устройство для полунепрерывной отливки пустотелых заготовок. Устройство включает центр литейной формы,. имеющий внутреннюю трубу и внешнюю трубу, расположенные так, чтобы образовывать кольцевой зазор для охлаждающей среды, внешнюю часть литейной формы и выталкиватель для осуществления движения центра литейной формы вниз.

В некоторых воплощениях внешняя труба является расходным материалом и может оставаться с отлитой пустотелой заготовкой до дальнейшей обработки. В выталкивателе может иметься отверстие, устроенное таким образом, чтобы вмещать центр литейной формы. Выталкиватель может закреплять центр литейной формы на месте. Устройство может, кроме того, включать одну или несколько электронных пушек, устройство электрошлакового переплава, плазменно-дуговое устройство или одну или несколько плазменных горелок. Устройство может, кроме того, включать приемник, располагающийся над центром литейной формы, выполненный с возможностью предотвращения поперечных смещений центра литейной формы во время отливки.

В еще одном воплощении настоящее изобретение обеспечивает продукт в виде металлический пустотелой заготовки. Продукт в виде металлический пустотелой заготовки содержит металлическую пустотелую заготовку и трубу, тесно связанную с металлической пустотелой заготовкой по внутренней поверхности металлической пустотелой заготовки. Металлическая пустотелая заготовка может представлять собой металлический материал, такой как титан, цирконий, ниобий, тантал, гафний, никель и их сплавы. Труба может быть стальной, медной или керамической, однако только ими не ограничивается.

Сопутствующие чертежи, включенные в качестве составной части данного описания, представляют примеры осуществления раскрываемого изобретения и служат для пояснения принципов раскрываемого изобретения.

Краткое описание чертежей

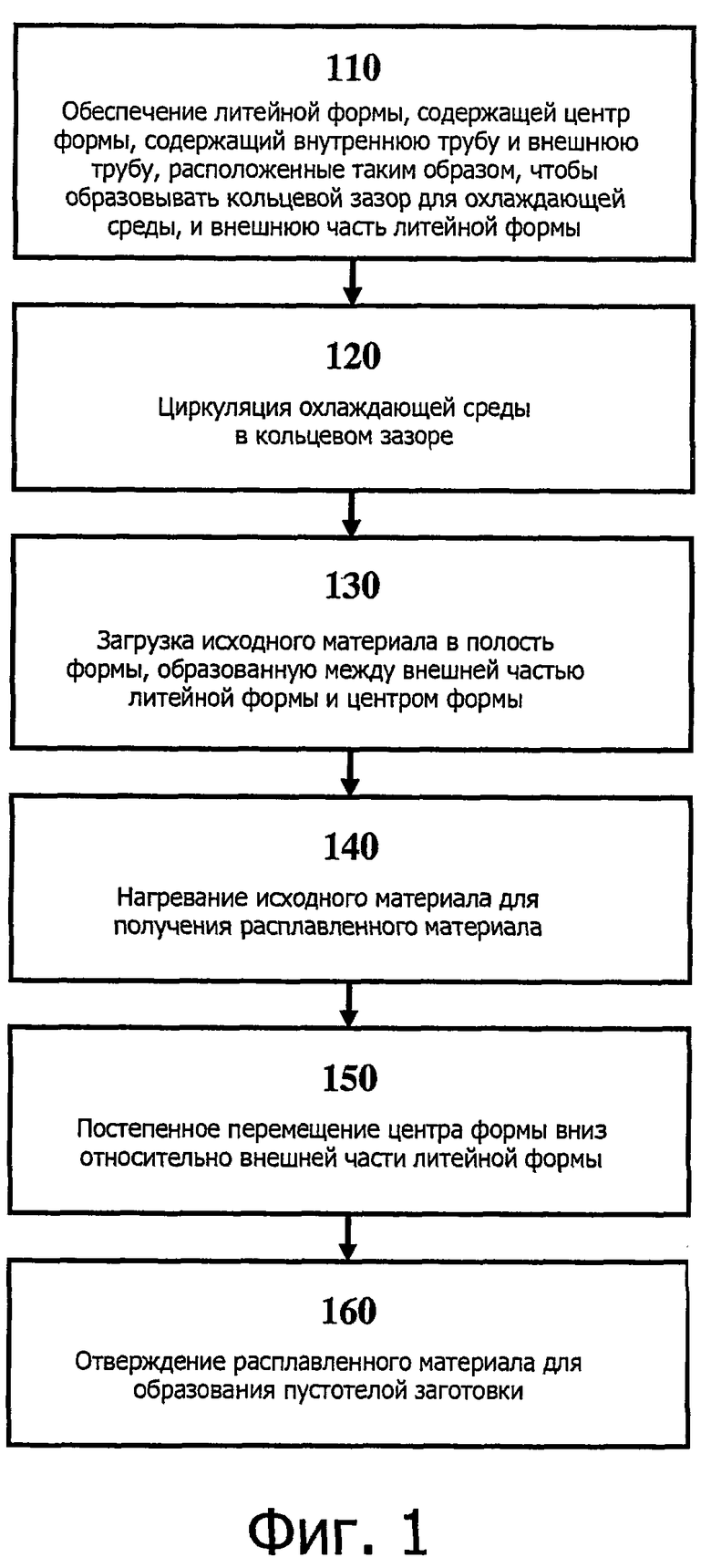

Фиг.1 представляет собой блок-схему, представляющую способ полунепрерывной отливки пустотелых заготовок в соответствии с одним воплощением настоящего изобретения.

Фиг.2А представляет собой вид сбоку внешней трубы центра литейной формы в соответствии с одним воплощением настоящего изобретения.

Фиг.2В представляет собой вид в разрезе, полученный по показанному на фиг.2А сечению D-D внешней трубы в соответствии с одним воплощением настоящего изобретения.

Фиг.2С представляет собой вид в разрезе, полученный по показанному на фиг.2А сечению С-С внешней трубы в соответствии с одним воплощением настоящего изобретения.

Фиг.3А представляет собой вид сбоку внутренней трубы центра литейной формы в соответствии с одним воплощением настоящего изобретения.

Фиг.3В представляет собой увеличенное изображение показанного на фиг.3А сечения Е внутренней трубы в соответствии с одним воплощением настоящего изобретения.

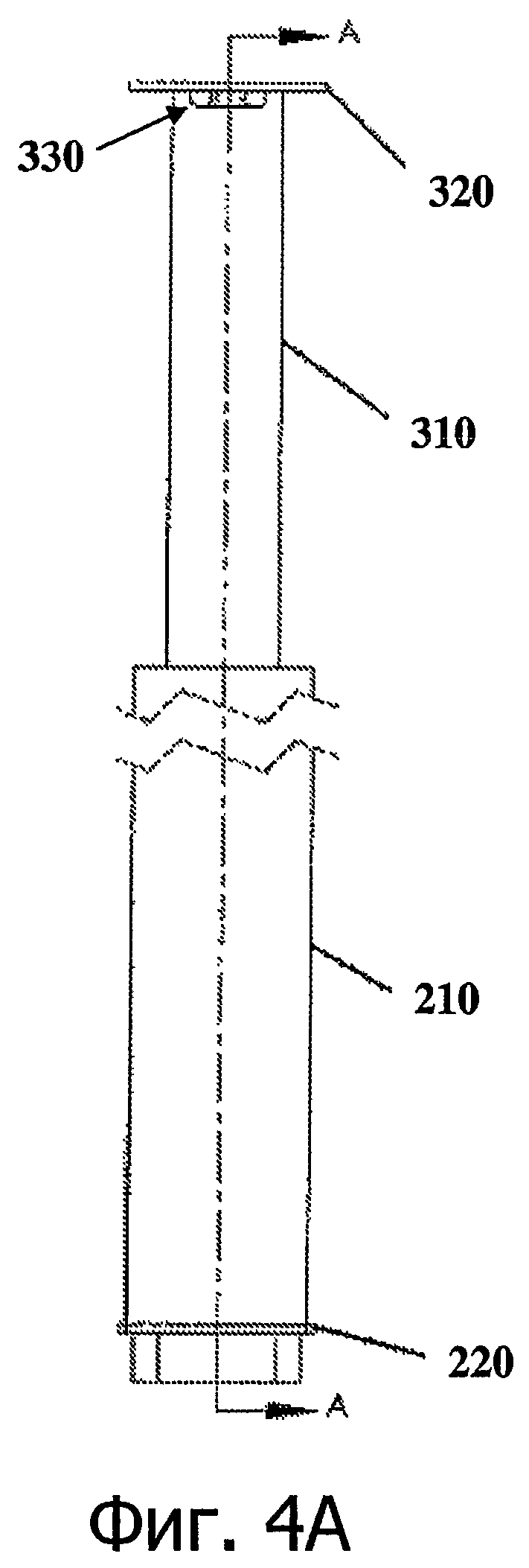

Фиг.4А представляет собой вид сбоку внутренней трубы, введенной во внешнюю трубу центра литейной формы в соответствии с одним воплощением настоящего изобретения.

Фиг.4В представляет собой вид в разрезе, полученный по показанному на фиг.4А сечению А-А внутренней трубы, введенной во внешнюю трубу в соответствии с одним воплощением настоящего изобретения.

Фиг.5А представляет собой вид сбоку внутренней трубы, закрепленной во внешней трубе центра литейной формы в соответствии с одним воплощением настоящего изобретения.

Фиг.5В представляет собой вид в разрезе, полученный по показанному на фиг.5А сечению В-В и демонстрирующий внутреннюю трубу, закрепленную во внешней трубе в соответствии с одним воплощением настоящего изобретения.

Фиг.6А представляет собой вид сверху пластины в соответствии с одним воплощением настоящего изобретения.

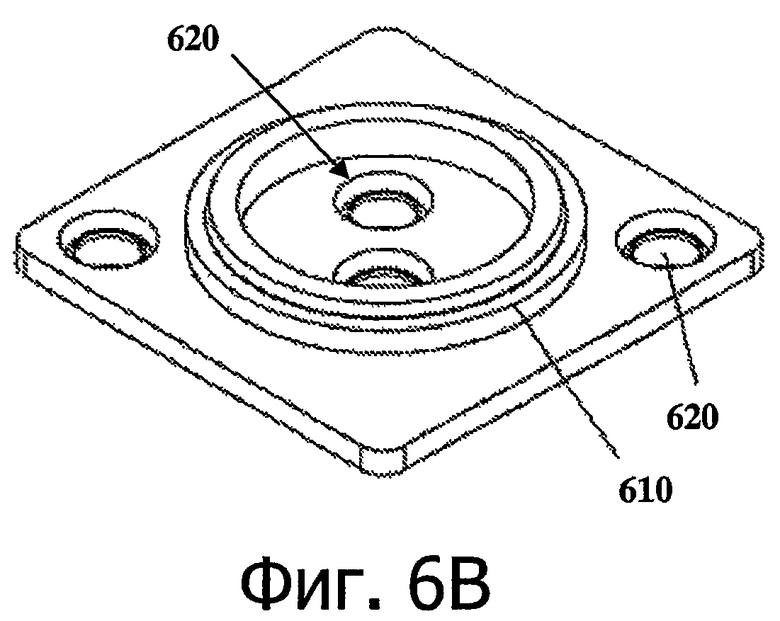

Фиг.6В представляет собой вид в перспективе показанной на фиг.6А пластины в соответствии с одним воплощением настоящего изобретения.

Фиг.6С представляет собой вид сбоку показанной на фиг.6А пластины в соответствии с одним воплощением настоящего изобретения.

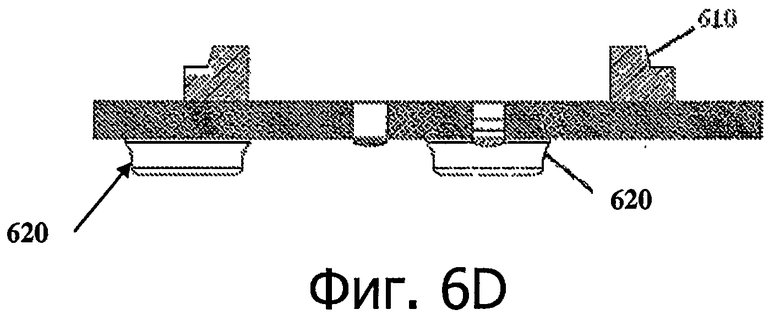

Фиг.6D представляет собой вид в разрезе, полученный по показанному на фиг.6С сечению F-F пластины в соответствии с одним воплощением настоящего изобретения.

Фиг.7А представляет собой вид сверху выталкивателя в соответствии с одним воплощением настоящего изобретения.

Фиг.7В представляет собой вид в перспективе показанного на фиг.7А выталкивателя в соответствии с одним воплощением настоящего изобретения.

Фиг.8 представляет собой вид сбоку сечения печи в соответствии с одним воплощением настоящего изобретения.

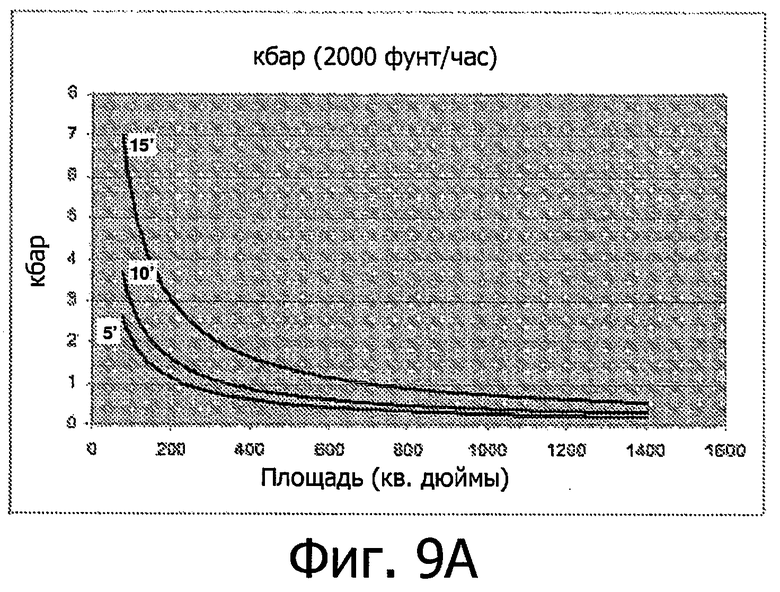

Фиг.9А представляет собой график, показывающий зависимость величины поправочного коэффициента длины kb от площади поперечного сечения Ax-sect пустотелой заготовки при скорости отливки Rcast 2000 фунтов/час для длин отлитой заготовки Lingot в 15, 10 и 5 футов.

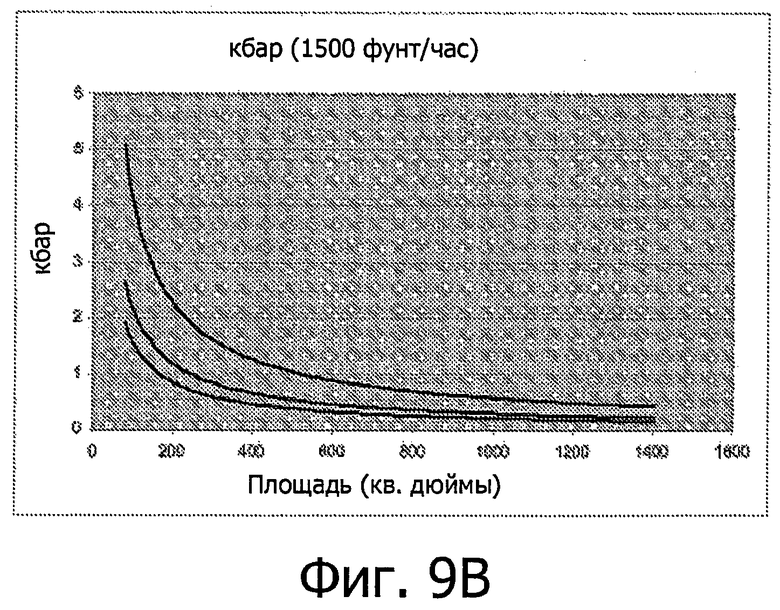

Фиг.9В представляет собой график, показывающий зависимость величины поправочного коэффициента длины kb от площади поперечного сечения Ax-sect пустотелой заготовки при скорости отливки Rcast 1500 фунтов/час для длин отлитой заготовки Lingot в 15, 10 и 5 футов.

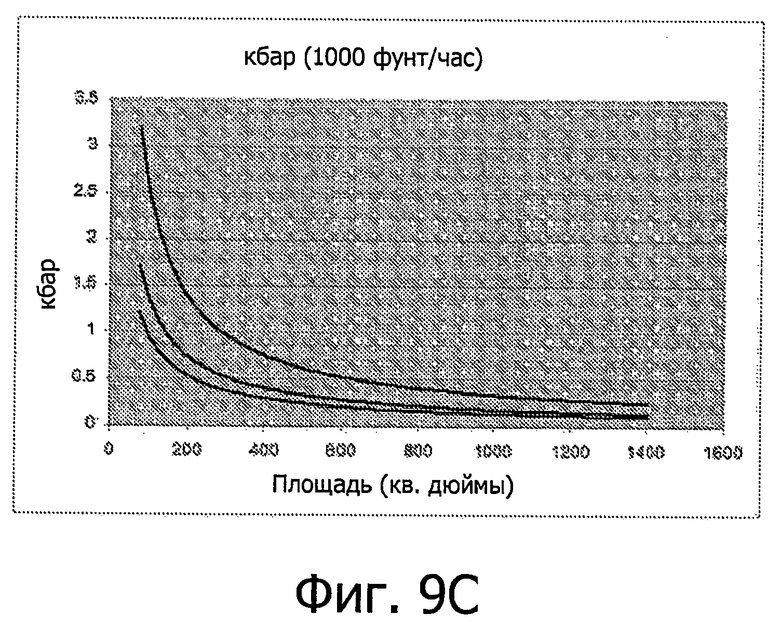

Фиг.9С представляет собой график, показывающий зависимость величины поправочного коэффициента длины kb от площади поперечного сечения Ax-sect пустотелой заготовки при скорости отливки Rcast 1000 фунтов/час для длин отлитой заготовки Lingot в 15, 10 и 5 футов.

Повсюду на всех чертежах для обозначения одних и тех же признаков, деталей, компонентов или участков поясняемых воплощений, если не оговаривается иного, используются одинаковые номера позиций и одинаковые литеры. Более того, при том, что раскрываемое изобретение далее подробно описывается с обращением к определенным фигурам, данным образом это делается только в связи с иллюстративными воплощениями.

Осуществление изобретения

Настоящее изобретение обеспечивает устройство и способы полунепрерывной отливки пустотелых заготовок, которые увеличивают скорость отливки и уменьшают стоимость и затраты времени на последующую обработку. Раскрываемое устройство и способ обеспечивают такую воспроизводимость результатов, при которой получаемые в соответствии с раскрываемым изобретением пустотелые заготовки достигают стабильных габаритных размеров и требуемого качества поверхностности.

Фигура 1 представляет иллюстративный способ полунепрерывной отливки пустотелой заготовки в соответствии с раскрываемым изобретением. Как показано на фигуре 1, способ начинается с обеспечения литейной формы на стадии 110. Литейная форма имеет центр литейной формы и внешнюю часть литейной формы с образованной между ними полостью формы. Центр литейной формы состоит из внутренней трубы и внешней трубы, расположенных таким образом, чтобы образовывать кольцевой зазор для охлаждающей среды.

Для иллюстративных целей на фиг.2А-С показан пример осуществления внешней трубы 200 центра литейной формы. Как показано на фиг.2А, внешняя труба 200 включает корпус 210 внешней трубы, который может иметь любой размер, подходящий для обеспечения требуемого внутреннего диаметра получаемой пустотелой заготовки. Например, диаметр трубы может составлять примерно от 2 до 14 дюймов.

Внешняя труба 200 может быть изготовлена из любого подходящего материала, который способен выдерживать действие агрессивных сред и высоких температур, связанное с расплавленным материалом, допуская адекватное охлаждение. Кроме того, и что еще более важно, внешняя труба 200 должна быть способна выдерживать давление сжимающегося расплавленного металлического материала при том, что величины радиального давления в центре литейной формы могут составлять от около 1 до 2 ksi (тысяч фунтов на кв. дюйм). Поэтому материал, используемый для центра литейной формы, предпочтительно имеет минимальный предел прочности на разрыв в 30 ksi, минимальный предел прочности при растяжении в 48 ksi и минимальную удельную теплопроводность в 25 британских тепловых единиц (БТЕ) /час.фут.°F. Материал должен быть также относительно легким в машинной обработке. Предпочтительно внешняя труба изготавливается из стали, меди, других металлов, керамики или любых других подходящих материалов. Кроме того, может использоваться металлический материал с керамическим покрытием. Примеры покрытий включают диоксид циркония, диоксид кремния, оксид иттрия и другие подходящие керамические материалы. В одном предпочтительном воплощении внешняя труба представляет собой расходный материал и может оставаться с получаемой пустотелой заготовкой для дальнейшей обработки. Соответственно, внешняя труба должна быть сделана из недорогого и легко доступного материала, который, тем не менее, способен выдерживать давление сжимающегося расплавленного материала. Примером подходящего материала является сверхпрочная труба, такая как стальная труба типоразмера Sch. 80.

Как показано на фиг.2А, пластина 220 может быть приварена к донному участку корпуса 210 внешней трубы. Как показано на фиг.2А, продолжением вниз от пластины 220 может являться квадратная труба 230. Фигура 2В представляет собой вид в разрезе, полученный по линии D-D на фиг.2А, тогда как фиг.2С представляет собой вид в разрезе, полученный по линии С-С на фиг.2А. Как видно из фиг.2С, пластина 220 включает круглое отверстие 240, предназначенное для вмещения внутренней трубы 300.

Для иллюстративных целей и не в качестве ограничения на фиг.3А и 3В представлен пример осуществления внутренней трубы 300. Показанный на фиг.3А корпус 310 внутренней трубы должен иметь такие размеры, чтобы образовывать подходящий кольцевой зазор между внутренней трубой 300 и внешней трубой 200 (с фиг.2), предназначенный для циркуляции охлаждающей среды. Например, если диаметр внешней трубы 200 составляет около 10 дюймов, то внутренняя труба 300 предпочтительно имеет диаметр около 6 дюймов.

Внутренняя труба 300 может быть изготовлена из любого подходящего материала. Например, внутренняя труба 300 может быть изготовлена из стали, меди, других металлов, керамики или других подходящих материалов. В примере осуществления, в котором внешняя труба 200 (с фиг.2) представляет собой расходный материал, внутренняя труба 300 после изготовления пустотелой заготовки может предпочтительно извлекаться из внешней трубы 200 и таким образом может использоваться повторно. Соответственно, на внутреннюю трубу 300 не распространяется ограничение, связанное с применением только недорогого и легко доступного материала. В одном предпочтительном воплощении внутренняя труба 300 представляет собой стальную трубу типоразмера Sch. 40.

Как далее показано на фиг.3А, в данном примере осуществления к верхней части корпуса 310 внутренней трубы присоединено фиксирующее приспособление 320, такое как 1/2-дюймовое фиксирующее приспособление. К фиксирующему приспособлению 320 присоединяется циркуляционное устройство 330, предназначенное для обеспечения циркуляции охлаждающей среды. Увеличенное изображение циркуляционного устройства 330 представлено на фиг.3В. Циркуляционное устройство 330 может быть любым подходящим устройством, таким как, например, отверстия или каналы. Однако циркуляционное устройство 330 должно быть выбрано таким, чтобы обеспечивать площадь поперечного сечения, достаточную для обеспечения достаточной скорости потока охлаждающей среды, свободно проходящего через циркуляционное устройство 330.

В практическом применении внутренняя труба 300 (с фиг.3А) вставляется во внешнюю трубу 200 (с фиг.2А), как показывается на фиг.4А и 4В. Когда корпус 310 внутренней трубы оказывается, как показано на фиг.5А и 5В, полностью вставленным в корпус 210 внешней трубы, пластина 600, как показано на фиг.5В, вставляется в нижнюю часть, чтобы закрепить внутреннюю трубу 300 (с фиг.3А) относительно внешней трубы 200 (с фиг.2А) и создать воздухонепроницаемое уплотнение. Схема расположения корпуса 310 внутренней трубы и корпуса 210 внешней трубы создает кольцевой зазор 400. В одном предпочтительном воплощении для закрепления пластины 600 используются внутренние сварные швы во избежание задеваний при размещении центра литейной формы в выталкивателе, который более подробно будет описан далее.

Для иллюстративных целей и не в качестве ограничения пример осуществления пластины 600 представлен на фиг.6A-D. Верхняя часть пластины 600 может включать поддерживающее кольцо 610, которое выполнено с возможностью вмещения нижней части корпуса 310 внутренней трубы (с фиг.3А) и образования воздухонепроницаемого уплотнения. В пластине 600 могут быть выполнены отверстия 620, предназначенные для обеспечения потока охлаждающей среды в и из внутренней трубы 300 (с фиг.3А) и кольцевого зазора 400 между внутренней 300 и внешней 200 трубами, как показано на фиг.5 В. При том, что показанная в качестве примера пластина 600 является квадратной, могут использоваться и пластины другой формы.

Возвращаясь к фиг.1, способ далее продолжается на стадии 120, включающей циркуляцию охлаждающей среды в кольцевом зазоре. Впуск и выпуск охлаждающей среды могут быть обеспечены на по существу донной части литейной формы. В одном предпочтительном воплощении к пластине 600 через показанные на фиг.6А отверстия 620 подсоединяются линии прохождения охлаждающей среды. В одном предпочтительном воплощении охлаждающая среда поднимается вверх по корпусу 310 внутренний трубы, выходит через циркуляционное устройство 330 и затем опускается вниз через кольцевой зазор 400, как показано, например, на фиг.5В. Такая компановка делает возможным наличие в верхней части литейной формы более холодной воды и, вследствие этого, наибольшего охлаждения там, где образуется мениск ванны жидкого расплава. Такая компановка также приносит дополнительную пользу в обеспечении дополнительного охлаждения внешней трубы 200 (с фиг.2А), подверженной облучению с поверхности ванны жидкого расплава и случайным воздействиям электронных лучей или других нагревательных устройств, с которыми может контактировать труба. В качестве варианта, охлаждающая среда может подниматься вверх по кольцевому зазору 400, протекать через циркуляционное устройство 330 и затем опускаться вниз через корпус 310 внутренней трубы (в направлении, противоположном показанному на фиг.5В). Такое устройство помогает не допускать накопления пара в верхней части центра литейной формы.

Следует выбрать охлаждающую среду, обеспечивающую подходящее охлаждение внешней трубы 200 (с фиг.2А), которая в свою очередь охлаждает расплавленный материал. Примеры охлаждающей среды включает воду, эвтектическую смесь калия и натрия и другие подходящие среды. Предпочтительно охлаждающая среда представляет собой воду. Охлаждающая среда должна подаваться при температуре достаточно низкой для того, чтобы достичь требуемого охлаждения расплавленного материала и обеспечить рассеяние любого тепла, связанного со случайным контактом электронного луча с внешней трубой. Например, адекватное охлаждение обеспечивает подача воды с температурой около 60°F. Скорость потока среды должна быть подобрана такой, чтобы обеспечивать подходящее охлаждение, и будет зависеть от используемой охлаждающей среды. Например, если охлаждающая среда представляет собой воду, предпочтительная скорость потока составляет примерно от 45 до 100 галлонов в минуту.

Возвращаясь к фиг.1, способ далее продолжается на стадии 130, на которой исходный материал вводится в литейную форму. В одном предпочтительном воплощении исходный материал по существу подается через верхнюю часть литейной формы. Приготовление смеси для загрузки выполняется таким образом, чтобы удовлетворять требуемым свойствам и составу получаемой пустотелой заготовки. В одном предпочтительном воплощении исходный материал представляет собой металл или металлический сплав. Исходный материал может быть, например, титаном, цирконием, ниобием, танталом, гафнием, никелем, другими реакционноспособными металлами и их сплавами. В одном примере осуществления скорость потока исходного материала составляет между около 100 и 3000 фунтов в час и зависит от плотности используемого исходного материала и требуемого диаметра отливаемой пустотелой заготовки.

Возвращаясь к фиг.1, способ далее продолжается стадией 140, на которой исходный материал нагревается для получения расплавленного материала. В одном примере осуществления материал расплавляется при помощи одной или нескольких электронных пушек (как показано на фиг.8 позицией 850). Может использоваться любое количество электронных пушек 850 в любом расположении и настолько долго, насколько требуется для обеспечения теплоты, достаточной для поддержания материала в расплавленном состоянии по всей поверхности ванны жидкого расплава. Например, четыре электронные пушки 850, расположенные по окружности внешней части литейной

формы с интервалами около 90°, могут обеспечить достаточное покрытие поверхности ванны жидкого расплава. Подходящие мощности используемых электронных пушек будут зависеть от скорости потока и плотности исходного материала, количества используемых пушек, расположения пушек и производителя пушек. Например, могут использоваться пушки мощностью 50-800 кВт. Диаграмма направленности лучей на поверхность формы должна быть отрегулирована таким образом, чтобы обеспечивать нахождение всей верхней поверхности в жидком состоянии, тем самым получая требуемую поверхность как по внутреннему, так и по внешнему диаметру трубообразной предварительно отформованной заготовки. Однако регулировка диаграммы направленности должна быть сбалансирована с учетом риска нахождения электронного луча слишком близко к внутренней трубе 300 (с фиг.3А), поскольку слишком сильный ее разогрев может привести к катастрофическим разрушениям в трубе или к образованию, например, железо-титановой эвтектической смеси на поверхности раздела между трубой и расплавленным материалом. В качестве варианта для расплавления исходного металлического материала может использоваться известный в данной области способ электрошлакового переплава.

Возвращаясь к фиг.1, способ далее продолжается стадией 150, на которой центр формы постепенно перемещается вниз относительно внешней части литейной формы. В одном предпочтительном воплощении центр формы перемещается вниз по существу с такой же скоростью, с которой добавляется исходный материал, так, чтобы расположение ванны жидкого расплава оставалось приблизительно одинаковым.

Для иллюстративных целей и не в качестве ограничения на фиг.7А и фиг.7В представлен выталкиватель 840. Выталкиватель 840 может использоваться для выполнения перемещения центра формы через форму в направлении вниз (как показано на фиг.8). В одном примере осуществления используется устройство для вытягивания выталкивателя вниз. Например, но не ограничиваясь, устройство может представлять собой сжимающийся гидравлический цилиндр. Кроме того, выталкиватель 840 может использоваться для закрепления центра литейной формы на месте. На практике квадратная труба 230 (с фиг.2А-В), присоединенная к нижней части корпуса 210 внешней трубы (с фиг.2А-В), размещается в отверстии 730 в центре выталкивателя 840. Два участка выталкивателя, первый участок 710 и второй участок 720, затем крепко скрепляются друг с другом вокруг квадратной трубы 230 с помощью болтовых отверстий 740, обеспеченных в выталкивателе 840, как показано на фиг.7В. Кроме того, выталкиватель 840 может включать каналы 750 для воды, предназначенные для внутреннего охлаждения самого выталкивателя 840. В одном примере осуществления выталкиватель 840 притерт или подвергнут машинной обработке для создания линий для хладагента (не показаны), предназначенных для подачи и отвода хладагента к и от центра формы.

Возвращаясь к фиг.1, способ далее продолжается отверждением расплавленного металла с образованием пустотелой заготовки на стадии 160. В одном примере осуществления расплавленный материал затвердевает в результате охлаждения как со стороны охлаждаемого водой центра 810 формы, так и охлаждаемой водой внешней части литейной формы 820, как показано на фиг.8, представляющей собой схематическое представление типичной печи 860. Могут использоваться печи различных типов, например, вакуумная печь, электрошлаковая печь или плазменно-дуговая печь, или же печь любого известного в данной области типа. Фигура 8 наглядно демонстрирует конфигурацию центра 810 формы относительно внешней части литейной формы 820 с образованием между ними полости 800 формы. Способ, посредством которого устройство формы взаимодействует с печью, также очевиден специалистам в данной области.

В некоторых воплощениях, как показано на фиг.8, обеспечивается приемник 830, предназначенный для удерживания центра 810 формы с целью предотвращения поперечных смещений центра 810 литейной формы во время отливки. В одном примере осуществления приемник 830 включает три пластины, которые присоединяются к верхней части центра 810 формы для сохранения центра 810 формы в концентрическом положении на протяжении всего процесса отливки. Использование приемника 830 предотвращает нарушения центральности расположения внутренних отверстий и увеличивает выход готовых пустотелых заготовок.

Способ может дополнительно включать охлаждение отлитой заготовки в печи 860 как под вакуумом, так и при атмосферном давлении, в зависимости от материала, из которого состоит заготовка. Конечные заготовки, полученные в соответствии с настоящим изобретением, оказываются после выплавки значительно более холодными, чем стандартные отлитые заготовки такого же диаметра, извлекаемые из печи. Таким образом, одним преимуществом раскрываемого изобретения является значительное сокращение времени, требующегося для охлаждения отлитой заготовки после плавки. Сокращение времени охлаждения частично обеспечивается тем, что внешняя труба 200 центра 810 литейной формы тесно связана с отливаемым материалом. Помимо этого, материал охлаждается и от центра 810 формы, и от внешней части литейной формы 820. Время охлаждения будет зависеть от требуемого диаметра пустотелой заготовки и может быть консервативно аппроксимировано с помощью следующего эмпирического уравнения:

tcooling=Ax-sect(1/Rcast)Lingotρkakb

где tcooling - требуемое время охлаждения (час). Ax-sect - площадь поперечного сечения (дюйм2) пустотелой заготовки, Rcast - скорость отливки (фунт/час), Lingot - длина отлитой пустотелой заготовки (дюймы), с - плотность материала (фунт/дюйм3), ka является поправочным коэффициентом, который приравнивается 0,52, и kb является поправочным коэффициентом длины. Величины kb могут быть получены из фиг.9А, 9В и 9С, которые являются графиками зависимости kb от площади поперечного сечения Ax-sect пустотелой заготовки при скоростях отливки Rcast 2000 фунтов/час, 1500 фунтов/час и 1000 фунтов/час, соответственно. Верхняя, средняя и нижняя кривые на фиг.9А-С представляют длины отлитых заготовок Lingot, составляющие 15, 10 и 5 футов, соответственно.

В еще одном примере осуществления настоящее изобретение обеспечивает устройство для полунепрерывной отливки пустотелых заготовок. Устройство включает центр 810 литейной формы (с фиг.8), содержащий внутреннюю трубу 300 и внешнюю трубу 200, расположенные так, чтобы образовывать кольцевой зазор 400 для охлаждающей среды, внешнюю часть литейной формы 820 и выталкиватель 840 для осуществления движения центра 810 литейной формы вниз. Между центром 810 литейной формы и внешней частью литейной формы 820 обеспечивается полость 800 формы для вмещения исходного материала.

Внутренняя 300 и внешняя 200 трубы могут обладать любыми из упомянутых здесь ранее свойств. Например, как описывалось более подробно ранее, в некоторых воплощениях внешняя труба 200 является расходным материалом и может оставаться с отлитой пустотелой заготовкой до дальнейшей обработки. Выталкиватель 840 может включать отверстие, выполненное так, чтобы вмещать центр 810 литейной формы, и выталкиватель 840 может закреплять центр 810 литейной формы на месте. Устройство может включать одну или несколько электронных пушек 850. В альтернативных вариантах воплощения исходный материал может плавиться с помощью электрошлакового переплава, плазменно-дуговой плавки или с применением плазменной горелки. В одном предпочтительном воплощении исходный материал добавляться сверху полости 800 литейной формы, поблизости от места, где она нагревается, как показано, например, толстой черной стрелкой на фиг.8. Выталкиватель 840 и электронная пушка 850 могут обладать любыми свойствами и/или иметь любое устройство из упомянутых здесь ранее.

В другом примере осуществления настоящее изобретение обеспечивает продукт в виде металлический пустотелой отлитой заготовки. Продукт в виде металлический пустотелой отлитой заготовки включает металлическую пустотелую отлитую заготовку и трубу, тесно связанную с металлической пустотелой отлитой заготовкой по внутренней поверхности металлической пустотелой отлитой заготовки.

Пустотелая отлитая заготовка и труба могут обладать любыми из упомянутых здесь ранее свойств. Например, труба может быть изготовлена из стали, меди, других металлов, керамики или других подходящих материалов. Пустотелая отлитая заготовка может быть изготовлена из материалов, выбранных из группы, состоящей из титана, циркония, ниобия, тантала, гафния, никеля, других реакционноспособных металлов и их сплавов. В одном предпочтительном воплощении пустотелая заготовка отливается с использованием металла или металлического материала и поэтому является пустотелой металлической отлитой заготовкой.

Раскрываемое изобретение является подходящим для приготовления образцов с широким спектром размеров. Для иллюстративных, не подразумевающих установления ограничений целей в нижеследующей таблице представлены примеры размеров пустотелых заготовок, получаемых из металлического материала.

Варьируемые параметры способа включают тип исходного материала, скорость, с которой осуществляется снабжение исходным материалом, количество теплоты, прикладываемой с помощью источника нагрева, скорость охлаждения, обуславливаемая подачей охлаждающей среды к центральной трубе и к внешней литейной форме, скорость, с которой центральная труба вытягивается вниз, а также габаритные размеры самой литейной формы.

Пример 1

Была разработана композиция титанового сплава для получения расплавленного металлического материала с модификациями, предназначенными для получения материала с особо низким количеством дефектов внедрения ("ELI"), с целью увеличения его вязкости. Использовалась скорость отливки между 1000 и 3000 фунтов/час.

Заготовка расплавлялась с помощью электронной пушки. Наблюдение через смотровое окно печи ясно показывало, что вся поверхность жидкости, которая была доступна наблюдению, находилась в полностью расплавленном состоянии.

Никаких протечек не развивалось и никаких разрушений сварных швов во время плавления не происходило. Наибольшая температура контура охлаждения центра литейной формы достигала 90°F и в среднем составляла около 85°F.

Верхняя сторона отлитой заготовки была довольно плоской и однородной. В целом состояние поверхности было достаточно удовлетворительным.

От отлитой заготовки были отрезаны образцы в форме дисков. Поперечные сечения показали небольшие изменения диаметра наружной оболочки центра формы.

При том, что настоящее изобретение описано здесь через некоторые предпочтительные воплощения и примеры, специалистам в данной области должно быть очевидно, что в изобретение, не отступая от его объема, могут быть внесены различные модифицирования и усовершенствования. Таким образом, предусматривается, что настоящее изобретение включает такие модифицирования и изменения, которые охватываются прилагаемой формулой изобретения, а также их эквиваленты. Более того, хотя здесь могут обсуждаться или на чертежах, относящихся к одному воплощению, демонстрироваться индивидуальные признаки одного воплощения изобретения, не упоминаемые в других воплощениях, должно быть очевидно, что индивидуальные признаки одного воплощения могут объединяться с одним или несколькими признаками другого воплощения или признаками ряда воплощений.

В дополнение к конкретным воплощениям, заявляемым ниже, изобретение также касается и других воплощений, содержащих любую другую возможную комбинацию зависимых признаков, заявляемых ниже и раскрываемых выше. В этой связи конкретные признаки, представленные в зависимых пунктах формулы изобретения и раскрытые выше, могут объединяться друг с другом в объеме изобретения и другими способами, так что изобретение должно также признаваться и как касающееся других конкретных воплощений, содержащих любые другие возможные комбинации данных признаков. Таким образом, вышеприведенное описание конкретных воплощений изобретения представляется для целей иллюстрирования и описания. Оно не является исчерпывающим и не предназначается для ограничения изобретения данными раскрытыми воплощениями.

Специалистам в данной области очевидно, что настоящее изобретение не ограничивается только тем, что конкретно показано и описано в этом описании. Скорее объем настоящего изобретения определяется следующей далее формулой изобретения. Кроме того, следует понимать, что вышеприведенное описание представляет лишь характерные или иллюстративные примеры воплощений. Для удобства читателя вышеприведенное описание сосредоточено на характерном примере возможных воплощений, примере, который показывает принципы настоящего изобретения. Другие воплощения могут являться результатом объединения различных частей различных воплощений.

В данном описании не предпринимается попытка дать исчерпывающее перечисление всех возможных вариаций. Если для какой-либо конкретной части изобретения варианты воплощений могут быть не представлены и могут являться следствием различных комбинаций описанных частей, или же для какой-либо части могут иметься другие, не описанные варианты воплощений, такие случаи нельзя рассматривать как отказ от прав на такие альтернативные варианты воплощений. Следует понимать, что многие из таких неописанных воплощений охватываются буквальным объемом следующей далее формулы изобретения, а другие являются эквивалентами. Помимо этого, все цитируемые в данном описании ссылки, публикации, патенты США и публикации патентных заявок США являются включенными в данное описание посредством ссылки во всей полноте в них изложенного.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ, ПО МЕНЬШЕЙ МЕРЕ, ОДНОЙ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ ТУРБОМАШИНЫ | 2013 |

|

RU2659520C2 |

| Ультразвуковое улучшение материалов, получаемых литьем с прямым охлаждением | 2019 |

|

RU2799570C2 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПРЯМОТОЧНОГО КРИСТАЛЛИЗАТОРА УСТАНОВКИ ДЛЯ ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ | 2001 |

|

RU2268105C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ РАФИНИРОВАНИЯ И ЛИТЬЯ | 2001 |

|

RU2280702C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ МИНИМИЗАЦИИ ВЗРЫВНОГО ПОТЕНЦИАЛА ПРИ ЛИТЬЕ С ПРЯМЫМ ОХЛАЖДЕНИЕМ СПЛАВОВ АЛЮМИНИЯ И ЛИТИЯ | 2014 |

|

RU2675127C2 |

| СИСТЕМА И СПОСОБЫ ДЛЯ ЛИТЬЯ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2012 |

|

RU2599929C2 |

| СТАЛЬНАЯ ОТЛИВКА (ВАРИАНТЫ) И СТАЛЬНОЙ МАТЕРИАЛ С УЛУЧШЕННОЙ ОБРАБАТЫВАЕМОСТЬЮ, СПОСОБ ПЕРЕРАБОТКИ РАСПЛАВЛЕННОЙ СТАЛИ (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОЙ ОТЛИВКИ И СТАЛЬНОГО МАТЕРИАЛА | 2000 |

|

RU2228235C2 |

| СПОСОБ ШТАМПОВКИ ЖИДКОГО МЕТАЛЛА | 1991 |

|

RU2026145C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ФОРМЫ ДЛЯ НЕПРЕРЫВНОЙ ОТЛИВКИ МЕТАЛЛА (ВАРИАНТЫ) | 2001 |

|

RU2259256C2 |

| ПРОЦЕДУРЫ И СИСТЕМЫ УЛЬТРАЗВУКОВОГО ИЗМЕЛЬЧЕНИЯ ЗЕРНА И ДЕГАЗАЦИИ ПРИ ЛИТЬЕ МЕТАЛЛА С ПРИМЕНЕНИЕМ УСОВЕРШЕНСТВОВАННОЙ ВИБРОМУФТЫ | 2018 |

|

RU2771417C2 |

Изобретение относится к металлургии. Литейная форма содержит центральную часть, состоящую из внутренней трубы и внешней трубы, которые расположены с образованием кольцевого зазора для циркуляции охлаждающей среды, и внешнюю часть. Исходный материал загружают в форму, нагревают исходный материал для получения расплава. Центральную часть литейной формы вместе с отливаемым материалом постепенно перемещают вниз относительно внешней части. Исходный материал затвердевает с образованием металлической пустотелой заготовки. Внешняя труба может оставаться с отлитой заготовкой для дальнейшей отработки. Достигается повышение качества точности пустотелых металлических заготовок. 2 н. и 15 з.п. ф-лы, 9 ил., 1 табл., 1 пр.

1. Способ полунепрерывной отливки металлических пустотелых заготовок, включающий обеспечение литейной формы, имеющей полость формы, образованную между центром литейной формы, содержащим внутреннюю трубу и внешнюю трубу, расположенные с образованием кольцевого зазора для охлаждающей среды, и внешней частью литейной формы, циркуляцию охлаждающей среды в указанном кольцевом зазоре, загрузку исходного материала в указанную полость формы, нагревание исходного материала для получения расплавленного материала, постепенное перемещение центра формы вместе с отливаемым материалом вниз относительно внешней части литейной формы и отверждение расплавленного материала для образования пустотелой отлитой заготовки.

2. Способ по п.1, в котором центр формы постепенно перемещается вниз с помощью выталкивателя.

3. Способ по п.1, в котором охлаждающая среда обеспечивается на, по существу, донной части литейной формы и охлаждающая среда протекает вверх по внутренней трубе и вниз через кольцевой зазор.

4. Способ по п.1, в котором охлаждающая среда представляет собой воду или эвтектическую смесь калия и натрия.

5. Способ по п.1, в котором центр формы закрепляют на месте с помощью выталкивателя.

6. Способ по п. 1, в котором исходный материал нагревают одной или несколькими электронными пушками, электрошлаковым переплавом, плазменно-дуговым способом или одной или несколькими плазменными горелками.

7. Способ по п.1, в котором внешняя труба после отливки остается с отлитой заготовкой до дальнейшей обработки.

8. Способ по п.1, в котором исходный материал выбирают из группы, состоящей из титана, циркония, ниобия, тантала, гафния, никеля и их сплавов.

9. Способ по п.1, в котором внешнюю трубу выполняют из материала, который выбирают из группы, состоящей из стали, меди и керамики.

10. Способ по п.1, в котором исходный материал вводят в полость формы через, по существу, верхнюю часть формы.

11. Способ по любому из пп.1-10, который дополнительно включает обеспечение приемника, удерживающего центр литейной формы для предотвращения поперечного смещения центра литейной формы во время отливки.

12. Устройство для полунепрерывной отливки металлических пустотелых заготовок, содержащее центр литейной формы, содержащий внутреннюю трубу и внешнюю трубу, расположенные с образованием кольцевого зазора для охлаждающей среды, внешнюю часть литейной формы, которая выполнена с образованием полости формы между центром и указанной внешней частью литейной формы, нагревательное устройство, обеспечивающее нагревание области верхней поверхности указанной полости формы, и выталкиватель для перемещения центра формы вместе с отливаемым материалом вниз относительно внешней части литейной формы.

13. Устройство по п.12, в котором внешняя труба представляет собой расходный материал и остается с отлитой заготовкой до дальнейшей обработки.

14. Устройство по п.12, в котором выталкиватель содержит отверстие, выполненное с возможностью вмещения центра формы.

15. Устройство по п.12, в котором выталкиватель закрепляет центр формы на месте.

16. Устройство по п.12, в котором нагревательное устройство содержит одну или несколько электронных пушек, устройство электрошлакового переплава, плазменно-дуговое устройство или одну или несколько плазменных горелок.

17. Устройство по любому из пп.12-16, которое дополнительно содержит приемник, расположенный над центром формы и выполненный с возможностью предотвращения поперечного смещения центра литейной формы во время отливки.

| КОНТЕЙНЕР ПОДАЧИ ПРОЯВИТЕЛЯ И СИСТЕМА ПОДАЧИ ПРОЯВИТЕЛЯ | 2018 |

|

RU2691655C1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| 0 |

|

SU256175A1 | |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ ТРУБ | 1992 |

|

RU2006339C1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ НЕПОВОРОТНЫХ СТЫКОВ ТРУБ | 1971 |

|

SU427812A1 |

Авторы

Даты

2013-11-10—Публикация

2010-03-24—Подача