Изобретение относится к обработке металлов давлением, в частности к изготовлению профилей из полосовой заготовки или ленты в роликах профилегибочного стана и может быть использовано в машиностроении в частности, в авиационно-космической, машиностроительной промышленности, а также в строительной индустрии при изготовлении гнутых профилей.

Известен способ изготовления гнутых профилей из труднодеформируемых листовых материалов путем предварительной и окончательной гибки заготовок, при котором в процессе предварительной гибки в каждом поперечном сечении к торцам заготовки прикладывают усилия тангенциального сжатия, а по оси симметрии - радиальное усилие гибки при освобождении от деформирующих усилий участков заготовки, размещенных по обе стороны от оси симметрии между центральным и боковым участками, при этом прогибают свободные от деформирующих усилий участки заготовок. В каждом поперечном сечении заготовки по ее боковым участкам, прилежащим к торцам, прикладывают усилия сжатия, направленные перпендикулярно к поверхности заготовки, а по оси симметрии создают радиальное сжатие. [1] Недостатком известного решения является то, что усилия сжатия прикладывают по всем направлениям заготовки (по боковым поверхностям и по оси симметрии), что приводит к появлению различных дефектов.

Известен способ изготовления гнутых профилей из труднодеформируемых листовых материалов за два перехода, в одном из которых профиль формируют волочением с приложением осевого усилия. Формообразование профилей производят непрерывным протягиванием профиля с одновременным подпором его боковых кромок, при этом на первом переходе к профилю прикладывают усилие осевого подпора его боковых кромок, а на втором переходе - усилие осевого растяжения. [2]

При формировании профиля указанным способом создается сжатие в тангенциальном направлении, при этом растяжение ленты (заготовки) происходит только в плоскости оси. Сжатие всегда влечет за собой появление дефектов профиля, в частности, потери линейности и деформированию перфорированных отверстий на заготовке. К недостаткам известного способа относятся недостаточно высокое качество профилей, изготовленных данным способом, из-за риска возникновения царапин, задиров, повреждения поверхности, а также невозможность изготовления профилей с перфорированными отверстиями, поскольку возможен риск деформации этих отверстий. Указанные дефекты обусловлены тем, что усилия подгибки полок передаются на заготовку по всей плоскости полок.

Наиболее близким аналогом по технической сущности и достигаемому эффекту является способ изготовления профилей с перфорированными отверстиями, описанный в книге Тришевского И.С. и др. «Перфорированные профили» [3], согласно которому перфорированная полоса по приводному рольгангу и специальной проводке направляется в профилегибочный стан, где осуществляется ее формовка в требуемый профиль вращающимися валками, расположенными в последовательно установленных клетях стана. Привод рабочих валков стана осуществляется электродвигателем через редуктор и шестерные клети, обеспечивающие одну линейную скорость профилирования. Однако при осуществлении указанного способа возможен риск деформации перфорированных отверстий, обусловленный тем, что усилия подгибки полок передаются на заготовку по всей плоскости полок.

Задачей изобретения является создание способа, обеспечивающего изготовление качественных бездефектных профилей с покрытием, с элементами двойной толщины, с перфорированными отверстиями.

Техническим результатом заявляемого изобретения является предупреждение задиров поверхности и покрытий, предупреждение деформации перфорированных отверстий заготовки, обеспечение калибровки сечения.

Указанный результат достигается тем, что в способе изготовления профилей с перфорированными отверстиями, включающем на первых переходах гибку усилием тангенциального сжатия, приложенного к торцам заготовки, на последующих переходах осуществляют приложение направленных усилий растяжения к элементам заготовки в намеченных зонах сгиба.

Заявляемый способ обеспечивает устранение возникновения неконтролируемой потери устойчивости элементов заготовки в зоне плавного перехода в межклетьевом пространстве профилегибочного стана.

Приложение к торцам заготовки усилия сжатия, а к элементам заготовки направленных усилий растяжения обеспечивает формирование профиля направленной потерей устойчивости. На первых переходах заготовка имеет контакт с роликами инструмента только в торцевых зонах. За счет этого заготовка изгибается, то есть теряет устойчивость. Далее в намеченных зонах сгиба прикладывают направленное усилие растяжения. Это обеспечивается инструментом, имеющим контакт с заготовкой в точках будущих зон сгиба профиля по их внутренним радиусам. Поскольку исключается полный контакт поверхности заготовки с поверхностью инструмента, соответственно исключается возможность возникновения задиров и повреждения поверхности заготовки. На первых переходах в результате приложения к торцам заготовки усилия сжатия при изгибе заготовки происходит незначительная деформация (2-5%), то есть радиус R зон сгиба равен 10-15 So, где So - толщина материала, при углах подгибки до 45° за переход. Из общедоступных сведений известно, что при таких условиях заготовка изгибается, но имеющиеся на ней отверстия не деформируются, так как отсутствуют значительные степени деформации (более 10-15%), вызывающие утонение или утолщение материала, которое приводит к потере формы перфорированных отверстий. [4]

На последующих переходах приложение направленных усилий растяжения также не приводит к возникновению деформации перфорированных отверстий заготовки, поскольку усилия растяжения прикладываются «точечно» только в намеченных зонах сгиба.

Таким образом, заявленный способ исключает деформацию перфорированных отверстий заготовки.

Приложение направленных усилий растяжения в намеченных точках, являющихся зонами будущего сгиба профиля передается к элементам профиля (полкам и стенкам), вызывая, соответственно, их правку растяжением, что приводит к однообразно возможному элементу профиля, то есть к получению калиброванного сечения профиля. Таким образом, процесс формообразования профиля заявляемым способом является калибровкой полок и стенок профиля.

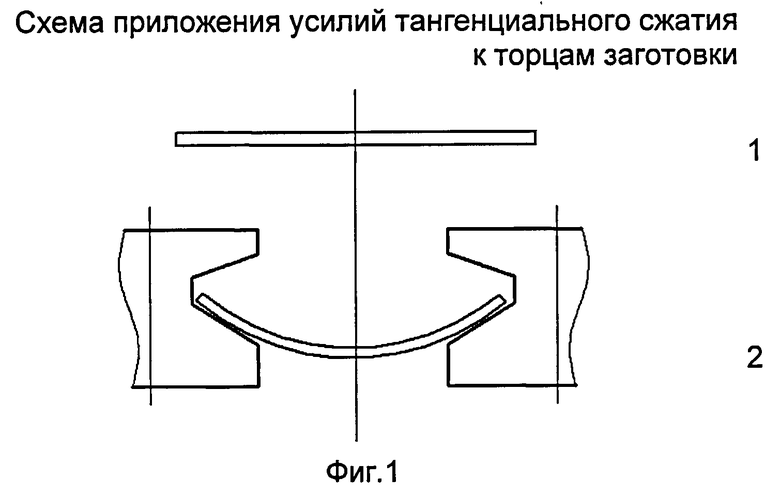

Сущность изобретения иллюстрируется чертежами, где на фиг.1 представлена схема приложения усилий тангенциального сжатия к торцам заготовки; на фиг.2 - схема приложения направленных усилий растяжения к элементам заготовки в намеченных зонах сгиба; на фиг.3 - схема формовки профиля согласно заявляемому способу.

Способ осуществляется следующим образом.

С разматывающего устройства заготовка поступает в первую клеть профилегибочного стана, где боковые ролики заданной формы осуществляют приложение усилий тангенциального сжатия к торцам заготовки, за счет чего заготовка изгибается в поперечном сечении, то есть теряет устойчивость (1 позиция, фиг.3). На следующих переходах подгибают те участки, в которых необходимы сгибы, начиная с торцов заготовки. На этом этапе в местах предполагаемых зон сгиба прикладывают направленные усилия растяжения. Это обеспечивается инструментом (верхним и нижним роликами), имеющим контакт с заготовкой только по внутренним радиусам зон сгиба будущего профиля. Участки постепенно принимают заданную форму. Производят формовку других зон сгиба, находящихся ближе к середине заготовки (позиции 2-4 фиг.3). В намеченных зонах сгиба заготовка принимает заданные параметры формы (позиция 5 фиг.3). На последнем переходе формообразования производят калибровку профиля с целью доводки углов до заданных величин (позиция 6 фиг.3).

Источники информации

1. Авторское свидетельство СССР №1300737 (Колганов И.М., Проскуряков Г.В., Колганов Г.В., Филимонов В.И.), опубликовано 20.03.2005, «Способ изготовления гнутых профилей из труднодеформируемых листовых материалов».

2. Авторское свидетельство СССР №1114482 (Колганов И.М., Беляуш СИ.), опубликовано 23.09.1984, «Способ изготовления гнутых профилей из труднодеформируемых листовых материалов и устройство для его осуществления».

3. Тришевский И.С, Клепанда В.В., Колоколов СВ., Гуренко В.Д. «Перфорированные профили», М.: Металлургия, 1972 г., с.102-103.

4. Диомидов Б.Б., Литовченко Н.В. Технология прокатного производства. М., «Металлургия», 1979 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ С ГОФРАМИ ЖЕСТКОСТИ В ДОННОЙ ЧАСТИ | 2001 |

|

RU2220802C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО ПРОФИЛЯ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ С ПРОДОЛЬНОЙ ГИБКОЙ ЕГО В ПРОЦЕССЕ ПРОФИЛИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2564798C2 |

| СПОСОБ ПРОФИЛИРОВАНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2236319C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО ТОНКОСТЕННОГО ПРОФИЛЯ ШВЕЛЛЕРНОГО ТИПА | 2008 |

|

RU2386508C2 |

| Способ изготовления гнутых профилей | 1989 |

|

SU1748903A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО ПРОФИЛЯ Т-ОБРАЗНОГО СЕЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2399449C2 |

| ПРОФИЛЕГИБОЧНЫЙ СТАНОК | 1992 |

|

RU2028847C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШИРОКОПОЛОЧНЫХ ШВЕЛЛЕРНЫХ И КОРЫТНЫХ СИММЕТРИЧНЫХ ТОНКОСТЕННЫХ ПРОФИЛЕЙ В РОЛИКАХ | 2002 |

|

RU2228232C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШВЕЛЛЕРОВ ПРЕИМУЩЕСТВЕННО ИЗ МАТЕРИАЛОВ С ПОКРЫТИЕМ | 2004 |

|

RU2296025C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 1992 |

|

RU2019335C1 |

Изобретение относится к обработке металлов давлением, в частности к изготовлению профилей из полосовой заготовки или ленты в роликах профилегибочного стана, и может быть использовано в машиностроении. На первых переходах осуществляют гибку усилием тангенциального сжатия со степенями деформации не более 2-5%, приложенного к торцам заготовки. На последующих переходах осуществляют приложение направленных усилий растяжения инструментом, имеющим контакт с заготовкой только но внутренним радиусам зон сгиба будущего профиля, начиная с ее торцов. Повышается качество профилей. 3 ил.

Способ изготовления профилей с перфорированными отверстиями, включающий на первых переходах гибку усилием тангенциального сжатия, приложенного к торцам заготовки, отличающийся тем, что на первых переходах осуществляют гибку усилием тангенциального сжатия со степенями деформации не более 2-5%, а на последующих переходах осуществляют приложение направленных усилий растяжения инструментом, имеющим контакт с заготовкой только по внутренним радиусам зон сгиба будущего профиля, начиная с его торцов.

| Способ изготовления гнутых профилей из труднодеформируемых листовых материалов и устройство для его осуществления | 1982 |

|

SU1114482A1 |

| Способ профилирования преимущественно швеллеров | 1990 |

|

SU1754267A1 |

| Гнутый профиль и способ его производства | 1990 |

|

SU1726086A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ ПРОКАТА | 1993 |

|

RU2039620C1 |

| US 3388577 А, 18.06.1968 | |||

| ТРИШЕВСКИЙ И.С | |||

| и др | |||

| Перфорированные профили | |||

| - М.: Металлургия, 1972, с.102-103. | |||

Авторы

Даты

2014-01-10—Публикация

2012-02-15—Подача