Предлагаемое техническое решение относится к способам бесконтактной внетрубной диагностики стальных нефтяных труб, применяемых при транспортировке нефти трубопроводным способом, в том числе, малого и среднего диаметра (100-500 мм), а также при дефектоскопии стальных и чугунных металлоконструкций на основе переменных магнитных полей.

Известно «Устройство для определения трассы, глубины заложения и прогиба магистрального трубопровода» (свидетельство на полезную модель РФ №56004, МПК G01V 3/11, приоритет 21.03.2006, опубл. 27.08.2006), включающее узел измерения переменного магнитного поля, содержащий три однокомпонентных индукционных датчика, расположенных вдоль вертикальной оси. Два датчика, параллельные друг другу, расположены на разных высотах в плоскости, ориентируемой при эксплуатации перпендикулярно оси трубопровода. Третий датчик расположен перпендикулярно двум первым. Устройство конструктивно представляет собой штангу из немагнитного материала, на которой крепятся датчики и блок электроники. Устройство соединено с переключаемыми селективными усилителями, детекторами, согласующими усилителями, АЦП, ко входам которого также подключены выходы измерительных каналов. Устройство управляется контроллером с клавиатурой и снабжено энергонезависимой памятью и индикатором. Датчик вертикальной компоненты через преобразователь напряжение-частота соединен с головными телефонами. Недостатком устройства является отсутствие возможности измерения вертикальной компоненты. Геометризация трубопровода становится возможной лишь при точном положении штанги над проекцией оси трубопровода на дневную поверхность. Кроме того, в устройстве отсутствует возможность оперативного определения и индикации удаления датчиков от проекции оси трубопровода на дневную поверхность.

Известна также «Система бесконтактного измерения тока в подземных трубопроводах и определения глубины их залегания» (Патент РФ №2246742, МПК G01V 3/11, приоритет 11.11.2003, опубл. 02.20.2005), включающая систему трех индукционных датчиков, расположенных вдоль прямой, являющейся продолжением радиуса трубопровода в плоскости, перпендикулярной трубопроводу. Повышение точности измерения, являющееся целью изобретения, достигается только при точном расположении датчиков над осью трубопровода, что практически невозможно. Отклонение датчиков от проекции оси трубопровода на дневную поверхность не контролируется.

Наиболее близким к предлагаемому техническому решению по совокупности существенных признаков является способ диагностики технического состояния подземных трубопроводов и устройство для его осуществления, описанные в патенте РФ №2453760 от 18.12.2009 г.

Индукционные датчики узла датчиков переменного магнитного поля установлены на концах крестообразной конструкции из немагнитного материала. Узел состоит не менее чем из пяти двухкомпонентных индукционных датчиков. Каждый из пяти датчиков состоит из двух однокомпонентных, причем одноименные оси датчиков параллельны, оси каждой пары из соединенных датчиков взаимно ортогональны. Оси всех датчиков расположены в одной плоскости. Четыре датчика расположены в одной плоскости на концах отрезков взаимно перпендикулярных прямых, а пятый - в точке пересечения этих отрезков. Индукционные датчики соединены с избирательными переключаемыми усилителями, многоканальным аналого-цифровым преобразователем и через разветвитель - с БСДУ (блоком сбора данных и управления). Переменные магнитные и электрические поля возбуждаются генератором. Один полюс выходной цепи генератора гальванически соединен с трубопроводом с использованием контрольно-измерительных колонок, заслонок, кранов и т.д. Другой полюс выходной цепи генератора гальванически или с помощью распределенной емкости электрической линии соединен с землей. За счет индуктивной связи трубопровод связан с индукционными датчиками.

Один из индукционных датчиков соединен с детектором, преобразователем напряжение-частота и головными телефонами.

Узел датчиков переменного магнитного поля работает следующим образом.

Индукционные датчики преобразуют переменные составляющие проекций векторов магнитной индукции на горизонтальную и вертикальную оси в пяти точках околотрубного пространства в электрические сигналы. Сигналы от индукционных датчиков подаются на переключаемые избирательные усилители. Сигналы от избирательных усилителей подаются на многоканальный аналого-цифровой преобразователь.

С помощью разветвителя HUB USB сигналы объединяются в буфере и далее подаются в БСДУ. Звуковая индикация прохождения оператором над проекцией оси трубопровода на земную поверхность, производимой в блоке БСДУ, производится с помощью детектора, преобразователя напряжение-частота и головных телефонов.

Недостатком прототипа является трудность использования информации о местоположении оператора относительно трубопровода, которая определяется по величине высоты звука и громкости его в наушниках. Необходимость считывания цифровых данных о направлении и величине удаления оператора от проекции оси трубы на дневную поверхность также сильно затрудняет его работу. Кроме того, использование пяти двухкомпонентных индукционных датчиков является энергоемким техническим решением, а повышение информативности при трассировании может быть получено другим способом.

Задачей предлагаемого технического решения является создание такого способа и устройства диагностики технического состояния стальных трубопроводов, которые позволили бы существенно облегчить работу оператора, а следовательно, значительно повысить производительность его работы, а также повысить точность диагностирования технического состояния трубопровода и снизить энергоемкость регистрирующего устройства.

Техническим результатом изобретения является повышение точности и оперативности трассирования, повышение точности определения диагностических параметров технического состояния трубопровода, снижение энергоемкости устройства, а также повышение производительности труда оператора при использовании предлагаемого способа и устройства.

Технический результат достигается за счет того, что в способе диагностики подземных трубопроводов, включающем измерение компонент переменного магнитного поля в пространстве над трубопроводом при перемещении вдоль трубопровода узла датчиков поля, установленных на концах конструкции из немагнитного материала в вертикальной и горизонтальной плоскостях перпендикулярно и параллельно направлению движения, математическую обработку измерений и по полученным данным вычисление параметров положения оператора, передачу их оператору для определения направления его движения и вычисление диагностических параметров трубопровода на основе измеренных компонент, предлагается:

- измерение компонент переменного магнитного поля производить непрерывно с помощью узла датчиков, состоящего из двух групп, каждая из которых включает три однокомпонентных датчика, причем одноименные оси датчиков параллельны, тогда как оси датчиков каждой из групп взаимно ортогональны, причем оси двух датчиков в каждой из групп параллельны друг другу и направлению движения и расположены в горизонтальной плоскости,

- на основе измеренных компонент вычислять углы поворота и наклона узла датчиков, а также величину и направление отступа узла датчиков от проекции оси трубопровода на дневную поверхность,

- команды оператору вырабатывать на основе проведенного программным способом сравнения величин измеренных сигналов, соответствующих углам поворота и наклона, а также величинам и направлению отступов, по заранее определенным пороговым значениям этих сигналов,

- команды оператору передавать с помощью устной речи на известном ему языке,

- диагностические параметры, а именно величину сопротивления изоляционного покрытия и его остаточного ресурса, величину радиуса прогиба трубопровода и величину тока в трубопроводе и его затухание, вычислять на основе отношений ортогональных компонент, измеренных вдоль горизонтальной и вертикальной осей в каждой из групп, и заносить в память полевого компьютера.

Технический результат достигается также за счет того, что устройство диагностики подземных трубопроводов, включающее узел датчиков переменного магнитного поля, установленных на концах конструкции из немагнитного материала, блок сбора данных и управления (БСДУ) и полевой компьютер, предлагается выполнить следующим образом:

- узел датчиков выполнить из двух групп, каждая из которых включает три однокомпонентных датчика, причем одноименные оси датчиков параллельны, тогда как оси датчиков каждой из групп взаимно ортогональны, причем оси двух других датчиков в каждой из групп, параллельны друг другу параллельны направлению движения и расположены в горизонтальной плоскости,

- выходы всех датчиков соединить со входами избирательных переключаемых усилителей, выходы которых связаны с БСДУ, причем БСДУ соединен с полевым компьютером, оснащенным наушниками.

Дополнительным отличием предлагаемого устройства является то, что БСДУ включает, по меньшей мере, один аналого-цифровой преобразователь, входы которого подключены к выходам шести избирательных усилителей, по меньшей мере, шесть ретранслирующих модулей, связанных с одной стороны с аналого-цифровыми преобразователями, а с другой стороны через каналы взаимодействия с принимающими модулями, выходы которых соединены с формирователем выходных сигналов, который в свою очередь, через USB-порт связан с персональным компьютером.

Сущность предлагаемого технического решения поясняется следующими схемами и рисунками.

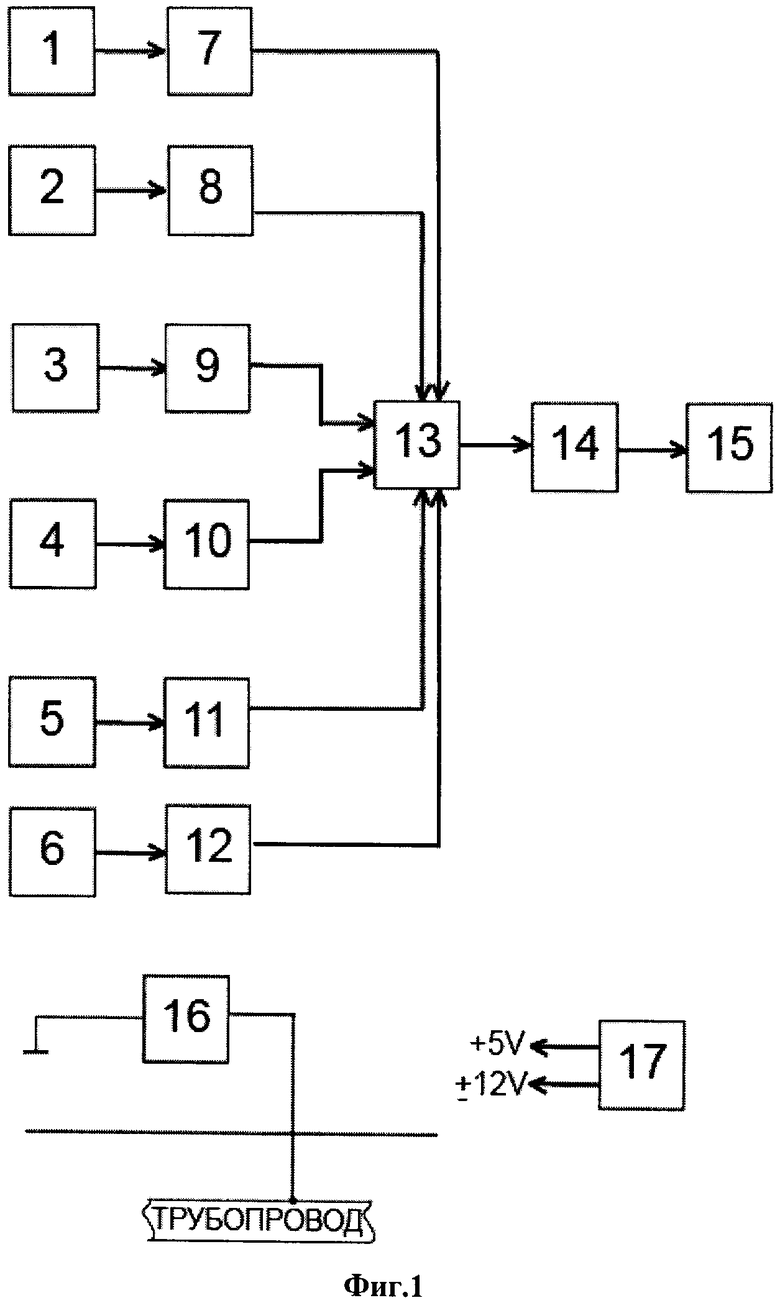

На фиг.1 приведена блок-схема предлагаемого устройства, где:

1-6 - индукционные датчики,

7-12 - избирательные переключаемые усилители,

13 - БСДУ (блок сбора данных и управления),

14 - полевой компьютер,

15 - наушники,

16 - генератор,

17 - аккумулятор.

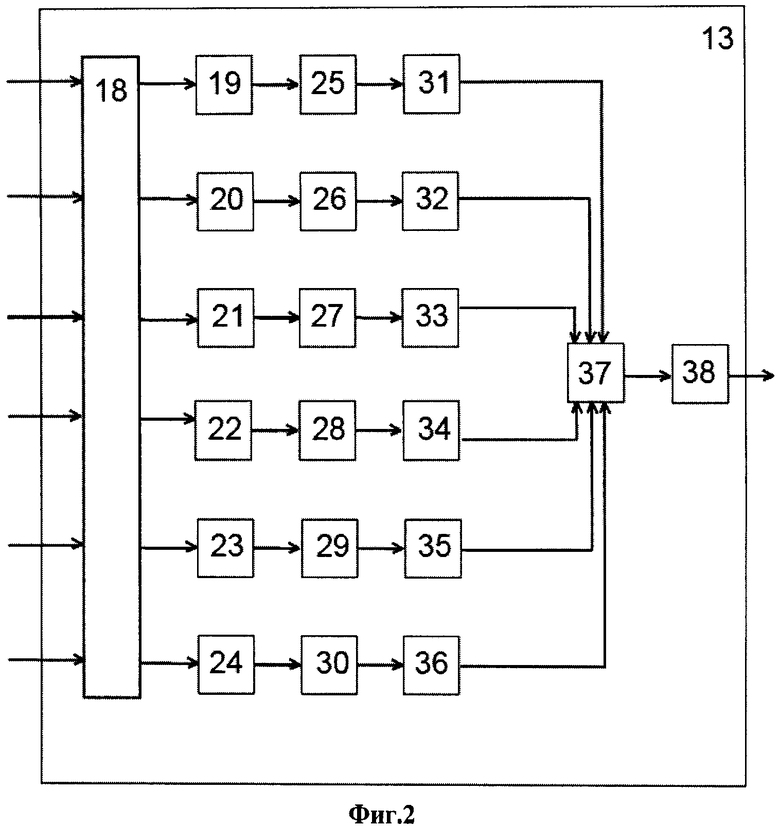

На фиг.2 приведена блок-схема БСДУ, где:

18 - многоканальный аналого-цифровой преобразователь,

19-24 - ретранслирующие модули,

25-30 - каналы связи,

31-36 - принимающие модули,

37 - формирователь выходных сигналов,

38 - USB-порт.

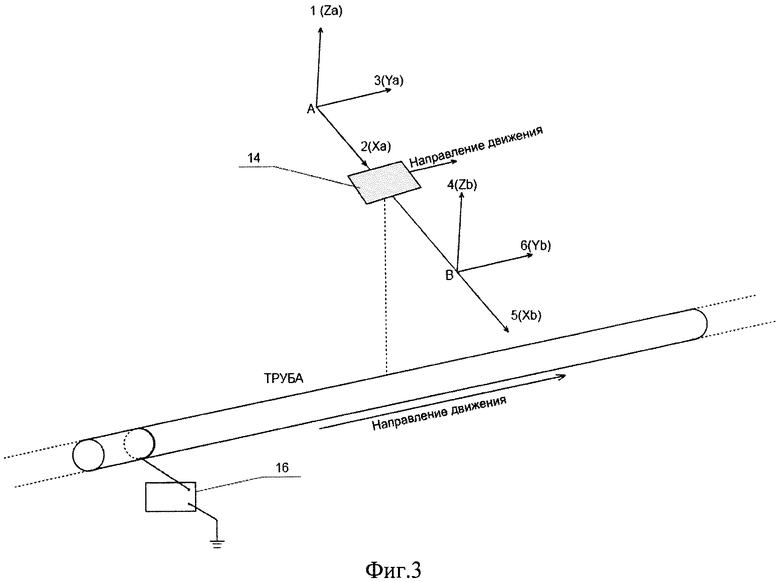

На фиг.3 приведен узел датчиков предлагаемого устройства.

Информацию, которую можно получать с помощью предлагаемого способа и устройства, можно разделить на качественную и количественную. Качественная информация получается и используется непосредственно в процессе полевых наблюдений. Качественная информация доводится до оператора с помощью речевых указаний на известном ему языке. В понятие качественной информации входят указания оператору о необходимости поворота влево или вправо, наклона влево или вправо, а также отхода влево или вправо.

Количественная информация получается и используется в процессе камеральной обработки. В понятие количественной информации входит определение глубины погружения трубопровода и отхода оператора от проекции оси трубы. На основе этих данных производится вычисление параметров диагностической информации, в частности интегральной величины сопротивления изоляционного покрытия и его остаточного ресурса, вычисление радиуса прогиба трубопровода и величины тока в трубопроводе и его затухания (ВРД 39-1.10-026-2001), а также вычисление абсолютной величины расстояния от оператора до трубопровода.

Для системы горизонтально расположенных 2-х трехкомпонентных датчиков примем следующее положение осей, соответствующее правой, общепринятой системе координат (И.Н.Бронштейн и К.А.Семендяев. Справочник по математике, стр.216, М.: Наука, 1967): Z - вверх, положительное, Х - вправо, положительное, Y - от листа, от читателя (оператора) - положительное (Фиг.3).

Выдача речевых рекомендаций оператору осуществляется на основе следующих данных. Пусть А - левая точка конструкции датчиков, В - правая точка.

1. Поворот системы 2-х датчиков вокруг вертикальной оси, т.е. оси Z. Угол поворота «α» определяется из соотношения α=arctg Y а/Xa, где Yа - действующая величина амплитуды сигналов поля по оси Y, Ха - действующая величина амплитуды сигналов поля по оси X. При -5°<α1>5° выдаются речевые рекомендаций «поворот влево» или «поворот вправо».

2. Поворот системы 2-х датчиков вокруг продольной горизонтальной оси, т.е. оси Y. Угол поворота «β» определяется из соотношения β=arctg Za/Xa, где Za - действующая величина амплитуды сигнала по оси Z, Ха - действующая величина амплитуды по оси X. При -5°<β>5° речевые рекомендации: «наклон влево» или «наклон вправо».

3. Отход оператора от проекции оси трубопровода.

Тогда Za и Zв - вертикальные компоненты датчиков, Ха и Хв - горизонтальные компоненты датчиков. Если при измерениях имеем:

Za<0 и Zв<0, а Ха>0, Хв>0, то речевая рекомендация: «отход влево».

Если при измерениях имеем:

Za>0 и Zв>0, а Ха<0, Хв<0, то речевая рекомендация: «отход вправо».

Диагностика технического состояния трубопровода производится в процессе камеральной обработки после определения глубины погружения трубопровода и расстояния от оператора до центра трубопровода.

Определение глубины погружения трубопровода и расстояния от оператора до центра трубопровода, на основании чего производится дальнейшее диагностирование дефектов трубопровода, производится следующим образом.

1. Оператор находится правее проекции оси трубопровода. Обозначим Хв-Ха=L, а Ха=Х.

Если Za=Zв=Z, где Z - глубина погружения трубопровода, определяемая из соотношения:

Z=L/(b-a), Xa=La/(b-a), Xв=Lb/(b-a),

где a=X/Z, b=(X+L)/Z.

Здесь и далее а и b - отношения горизонтальных и вертикальных компонент поля в точках А и В.

2. Оператор находится левее проекции оси трубопровода. В этом случае также имеем:

Z=L/(b-a), Xa=La/(b-a), Xв=Lb/(b-a),

где a=X/ZL, b=(X+L)/Z, Хв-Ха=L, a Xa=X.

3. Оператор находится над проекцией оси трубопровода на дневную поверхность. В этом случае имеем качественную информацию:

Za>0, a Zв<0, Ха<0 а Хв>0.

Речевых рекомендаций не производится. Точка А находится в интервале -0,6 м<Ха<0, а точка В - в интервале 0>Хв>0,6 м

Количественная информация получается из соотношений: Xa/Za=a, Xв/Zв=b, Хв+Xa=L.

С другой стороны, обозначив Za=Zb=Z, имеем:

L=Z(a+b). Окончательно имеем: Z=L/(а+b),

Xa=La/(a+b), Хв=Lb/(a+b).

Характеристики изоляционного покрытия, его остаточный ресурс, величина тока в трубопроводе, его затухание и ответвления, радиус прогиба трубопровода и другие параметры, характеризующие техническое состояние трубопровода, определяются на основании РД-12-411-01 и ВРД 39-1.10-026-2001.

Узел датчиков предлагаемого устройства выполнен следующим образом. Индукционные датчики узла датчиков переменного магнитного поля (фиг.3) установлены на концах конструкции из немагнитного материала. Узел состоит из двух групп однокомпонентных индукционных датчиков, причем одноименные оси датчиков параллельны (оси каждой пары из соединенных датчиков взаимно ортогональны). При этом оси двух других датчиков в каждой из групп, параллельны друг другу, параллельны направлению движения и расположены в горизонтальной плоскости на концах отрезков взаимно перпендикулярных прямых.

Блок-схема предлагаемого устройства приведена на фиг.1. Индукционные датчики 1-6 соединены с избирательными переключаемыми усилителями 7-12 и затем с БСДУ13 (блоком сбора данных и управления). БСДУ соединен с полевым компьютером 14 CF U1, имеющим выход на наушники 15. Переменные магнитные и электрические поля возбуждаются генератором 16. Источником питания служит аккумулятор 17.

На фиг.2 приведена блок-схема БСДУ. БСДУ состоит из многоканального аналого-цифрового преобразователя 18, соединенного с ретранслирующими модулями 19-24, выполненными на шести микросхемах LVDS, шестью каналами связи 25-30 (интерфейс) SPI, шестью принимающими модулями 31-36, выполненными на микросхемах LVDS, соединенными с формирователем выходных сигналов 37, выполненным на программируемой логической микросхеме ПЛИС, и USB-портом 38.

В случае возбуждения поля генератором один полюс выходной цепи генератора гальванически соединен с трубопроводом с использованием контрольно-измерительных колонок, заслонок, кранов и т.д. Другой полюс выходной цепи генератора гальванически или с помощью распределенной емкости электрической линии соединен с землей. За счет индуктивной связи трубопровод связан с индукционными датчиками. Возможно также использование полей, возбуждаемых устройствами катодной защиты.

Узел датчиков переменного магнитного поля работает следующим образом. Индукционные датчики являются датчиками пассивного типа. Они преобразуют переменные составляющие проекций векторов магнитной индукции на горизонтальную и вертикальную оси в двух точках околотрубного пространства. Сигналы от индукционных датчиков 1-6 подаются на переключаемые избирательные усилители 7-12. Сигналы от избирательных усилителей подаются на блок БСДУ 13. С помощью многоканального аналого-цифрового преобразователя 18 в блоке БСДУ аналоговые сигналы преобразуются в двоичный цифровой код, а затем ретранслирующими модулями 19-24 по шести каналам связи 25-30 (интерфейсу) SPI сигналы передаются на шесть принимающих модулей 31-36 и затем на формирователь выходных сигналов 37, передающий сигналы на USB-порт 38. Сигналы от USB-порта 38 подаются в полевой компьютер 14. В полевом компьютере 14 с помощью программных средств производится вычисление углов поворота и наклона, а также величины отхода. Полученные значения углов поворота и наклона и величины отхода с помощью программных средств преобразуются в речевые команды, подаваемые в наушники 15. В зависимости от характера подаваемой команды оператор производит повороты, наклоны или отступы и продолжает измерения.

Вся получаемая информация, в том числе глубина погружения трубопровода и величина отхода оператора от проекции оси трубопровода на дневную поверхность, фиксируется в памяти полевого компьютера и используется при проведении интерпретации полевых наблюдений, в частности, при оценке качества изоляции, величины прогиба трубопровода, прогнозировании срока его безаварийной работы и решения других задач его технического обслуживания.

Последовательность действий при проведении работ предлагаемым способом следующая:

1. Установка токовой системы (провода и электроды).

2. Подключение генератора к токовой системе.

3. Установка максимального стабилизированного тока.

4. Установка линейки датчиков переменного магнитного поля перпендикулярно направлению движения.

5. Перемещение линейки датчиков вдоль трубопровода.

6. Непрерывная фиксация амплитуд компонент переменного магнитного поля Za, Zв, Ха, Хв, Yа, Yв и знака вертикальных сигналов Za, Zв и горизонтальных Ха, Хв, левого и правого в памяти полевого компьютера.

7. Вычисление отношений Yа/Ха и Za/Xa в полевом компьютере.

8. Вычисление arctg Yа/Ха и arctg Za/Xa.

9. Сравнение величин arctg Yа/Ха и arctg Za/Xa с величинами порогов, соответствующих командам «поворот влево», «поворот вправо», «наклон вправо», «наклон влево».

10. Подача команд «поворот влево», «поворот вправо», «наклон вправо», «наклон влево» в наушники оператора.

11. Оценка знаков вертикальных сигналов Za, Zв и горизонтальных Ха, Хв левого и правого датчиков и их совокупности.

12. Подача команд «отступ влево», «отступ вправо» по направлению отступа.

13. Накопление измерительной и командной информации в памяти полевого компьютера.

14. Сброс измерительной и командной информации в память настольного компьютера.

15. Вычисление информации, используемой для технического обслуживания трубопровода.

Технико-экономический эффект предлагаемого технического решения заключается в следующем.

1. При использовании предлагаемого технического решения существенно уменьшается погрешность обнаружения и диагностики дефектов трубопровода за счет лучшей взаимной увязки наблюдений постоянного и переменного магнитных полей. В этом случае увеличивается точность решения задач диагностики технического состояния металла трубопровода за счет меньшей погрешности пространственного позиционирования датчиков постоянного магнитного поля.

2. Существенно облегчается работа оператора, так как ему не нужно отвлекаться на работу с компьютером. Благодаря этому обстоятельству повышается производительность работ, так как оператор может быстрее передвигаться (на 15-20%).

3. Повышается безопасность работ, т.к. оператор может чаще смотреть под ноги и уходить от возможных препятствий.

4. Повышается точность решения задач трассирования, т.к. оператор быстрее реагирует на изменение своего положения относительно трубопровода и делает меньше ошибок своего позиционирования.

5. Сокращается количество датчиков с 10-ти до 6-ти, благодаря чему увеличивается срок работы аккумуляторов или уменьшается их масса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ диагностики технического состояния подземных трубопроводов | 2016 |

|

RU2630856C1 |

| СПОСОБ И УСТРОЙСТВО ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ | 2012 |

|

RU2504763C1 |

| СПОСОБ И УСТРОЙСТВО ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОДЗЕМНОГО ТРУБОПРОВОДА | 2012 |

|

RU2510500C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ БЕСКОНТАКТНОЙ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ | 2014 |

|

RU2568808C2 |

| СПОСОБ И УСТРОЙСТВО ДИАГНОСТИКИ ТЕХНИЧЕСКИХ ПАРАМЕТРОВ ПОДЗЕМНОГО ТРУБОПРОВОДА | 2016 |

|

RU2634755C2 |

| УСТРОЙСТВО ДЛЯ БЕСКОНТАКТНОЙ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ С ВОЗМОЖНОСТЬЮ КАЛИБРОВКИ В ПОЛЕВЫХ УСЛОВИЯХ | 2016 |

|

RU2620326C1 |

| Способ измерения длины подземного трубопровода | 2017 |

|

RU2662246C1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ (ВАРИАНТЫ) | 2009 |

|

RU2453760C2 |

| Способ определения пространственного положения трубопровода на участке подводного перехода | 2021 |

|

RU2786847C2 |

| Промышленный робот | 1985 |

|

SU1301685A1 |

Предлагаемое техническое решение относится к способам бесконтактной внетрубной диагностики стальных нефтяных труб, применяемых при транспортировке нефти трубопроводным способом, в том числе, малого и среднего диаметра (100-500 мм), а также при дефектоскопии стальных и чугунных металлоконструкций. Техническим результатом изобретения является повышение точности способа трассирования, снижение энергоемкости устройства, а также повышение производительности труда оператора при использовании предлагаемого способа и устройства.

Сущность изобретения состоит в использовании новой навигационной системы, включающей узел датчиков, который состоит из двух групп. Каждая группа включает три однокомпонентных датчика, причем одноименные оси датчиков параллельны, тогда как оси датчиков каждой из групп ортогональны, причем оси двух датчиков в каждой из групп параллельны друг другу и направлению движения и расположены в горизонтальной плоскости. При этом измерение компонент переменного магнитного поля производят непрерывно, на основе измеренных компонент вычисляют углы поворота и наклона узла датчиков, а также величину отступа узла датчиков от проекции оси трубопровода. Команды оператору выдают в виде речевых указаний на известном оператору языке на основе сравнения сигналов, соответствующих углам поворота и наклона, а также величинам отступов, по заранее определенным пороговым значениям этих сигналов. Информацию о техническом состоянии трубопровода получают на основе отношений ортогональных компонент, измеренных вдоль горизонтальной и вертикальной осей в каждой из групп. 2 н. и 2 з.п.ф-лы, 3 ил.

1. Способ бесконтактной внетрубной диагностики подземных трубопроводов, включающий измерение компонент переменного магнитного поля в пространстве над трубопроводом при перемещении вдоль трубопровода узла датчиков поля, установленных на концах конструкции из немагнитного материала перпендикулярно направлению движения, математическую обработку измерений и по полученным данным вычисление параметров положения оператора, передачу их оператору для определения направления его движения и вычисление диагностических параметров трубопровода на основе измеренных компонент, отличающийся тем, что измерение компонент переменного магнитного поля производят непрерывно с помощью узла датчиков, состоящего из двух групп, каждая из которых включает три однокомпонентных датчика, причем одноименные оси датчиков параллельны, тогда как оси датчиков каждой из групп взаимно ортогональны, причем оси двух датчиков в каждой из групп параллельны друг другу и направлению движения и расположены в горизонтальной плоскости, измерение компонент переменного магнитного поля производят непрерывно, на основе измеренных компонент оперативно вычисляют углы поворота и наклона узла датчиков, а также величину отступа узла датчиков от проекции оси трубопровода, причем речевые команды оператору о направлении движения вырабатывают на основе сравнения величин сигналов, соответствующих углам поворота и наклона, а также величинам отступов, по заранее определенным пороговым значениям этих сигналов, на основе которых оператор корректирует свое положение в околотрубном пространстве, тогда как диагностические параметры, а именно величину сопротивления изоляционного покрытия и его остаточного ресурса, величину радиуса прогиба трубопровода и величину тока в трубопроводе и его затухания, вычисляют на основе отношений ортогональных компонент, измеренных вдоль горизонтальной и вертикальной осей в каждой из групп, и заносят в память полевого компьютера.

2. Способ по п.1, отличающийся тем, что команды оператору могут выдаваться на разных языках.

3. Устройство бесконтактной внетрубной диагностики подземных трубопроводов, включающее узел датчиков переменного магнитного поля, установленных на концах конструкции из немагнитного материала, блок сбора данных и управления (БСДУ) и полевой компьютер, отличающееся тем, что узел датчиков состоит из двух групп, каждая из которых включает три однокомпонентных датчика, причем одноименные оси датчиков параллельны, тогда как оси датчиков каждой из групп ортогональны, причем оси двух датчиков в каждой из групп параллельны друг другу и направлению движения и расположены в горизонтальной плоскости, выходы всех датчиков соединены со входами избирательных переключаемых усилителей, выходы которых связаны с БСДУ, причем БСДУ соединен с полевым компьютером, оснащенным наушниками.

4. Устройство по п.3, отличающееся тем, что БСДУ включает, по меньшей мере, один аналого-цифровой преобразователь, входы которого подключены к выходам шести избирательных усилителей, по меньшей мере, шесть ретранслирующих модулей, связанных с одной стороны с аналого-цифровыми преобразователями, а с другой стороны через каналы взаимодействия с принимающими модулями, выходы которых соединены с формирователем выходных сигналов, который в свою очередь через USB-порт связан с персональным компьютером.

Авторы

Даты

2014-01-20—Публикация

2012-09-12—Подача