Область техники

Настоящее изобретение относится к изготовлению и повторной наплавке металлических деталей газотурбинного двигателя. Более конкретно, предлагаемое изобретение относится к созданию прерывистого объема, в частности, фланца или выступа.

Предшествующий уровень техники

Создание прерывистости объема в настоящее время обеспечивается при помощи известных способов, таких как кузнечное производство, литейное производство или сваривание двух деталей. Основным недостатком этих способов является связанная с ними стоимость производства, в частности, для мелких партий или для деталей сложной геометрической формы.

Сварка типа TIG (дуговая сварка вольфрамовым электродом в среде инертного газа) представляет собой способ дуговой сварки с неплавким электродом в газообразной атмосфере. Эта технология используется с присадочным металлом для реализации конструкции или для наплавки деталей, таких, например, как лопатки газотурбинного двигателя. Нейтральный газ, обычно на основе аргона или гелия, изолирует от контакта с воздухом расплавляющийся металл, горячие зоны и вольфрамовый электрод, исключая таким образом любое окисление. В потоке течения нейтрального газа обеспечивают электрическую дугу между изготовленным из вольфрама неплавящимся электродом и подлежащей сварке деталью. Тепловая энергия, высвобождаемая в результате горения дуги, вызывает расплавление кромок детали и, в случае необходимости, присадочного металла, содействуя, таким образом, образованию сварного валика.

Краткое изложение существа изобретения

Задача данного изобретения заключается в том, чтобы использовать технологию изготовления или реконструкции деталей или частей деталей, позволяющую обеспечить преимущества посредством изготовления наплавляемых валиков значительного поперечного сечения. Ручная технология TIG, известная из предшествующего уровня техники, позволяет обеспечить нанесение наплавляемых валиков, максимальное поперечное сечение которых составляет 10 мм2.

Техническая задача настоящего изобретения состоит в создании способа нанесения наплавленного валика, поперечное сечение которого, в частности, превышает 25 мм2.

Речь идет о том, чтобы не создавать или по меньшей мере минимизировать возможные остаточные деформации детали.

Задача также состоит в том, чтобы гарантировать высокую доброкачественность материала в зоне его нанесения. В предлагаемом изобретении эти задачи решаются путем использования способа MIG (дуговая сварка металлическим электродом в среде инертного газа) с пульсирующим током и пульсирующей подачей проволоки.

Способ MIG с пульсирующим током и пульсирующей подачей проволоки, типа способа сварки, известного под акронимом СМТ (передача холодного железа) и описанного в патентных заявках WO 2006125234, WO 2006089322 или WO 2005042199, воспроизводит принцип способа MIG с пульсирующим током и добавляет к нему, в частности, точное управление разматыванием проволоки. Проволока разматывается непрерывным образом вплоть до появления короткого замыкания, которое происходит в том случае, когда проволока входит в контакт с деталью. В этот момент проволока отводится назад, позволяя обеспечить нанесение капли расплавленного металла. Затем этот процесс повторяется. Этот технологический цикл воспроизводится с частотой, которая может достигать 70 Гц. Таким образом, ограничивается количество подаваемой энергии, гарантируя при этом, благодаря компьютерному управлению, высокое металлургическое качество. Кроме того, сварка осуществляется практически без разбрызгивания. Сварка типа MIG с пульсирующим током и пульсирующей подачей проволоки обеспечивает преимущества по отношению к сварке типа MIG при постоянном токе по следующим соображениям: меньшая подача тепловой энергии, возможность использования проволоки большего диаметра, практически полное отсутствие разбрызгивания и равномерное проникновение.

В соответствии с предлагаемым изобретением используют способ изготовления по меньшей мере имеющей определенную ширину части металлической детали газотурбинного двигателя, характеризующийся тем, что он содержит этапы, на которых: изготавливают часть при помощи нанесения металла с использованием сварочного устройства MIG, содержащего генератор пульсирующего тока и устройство пульсирующей подачи присадочной проволоки, при помощи которого изменяют величину тока и подачу, причем изготовление осуществляют в виде наплавляемого валика металла в нескольких последовательно расположенных слоях.

При том, что технология MIG с пульсирующим током и пульсирующей подачей проволоки известна для сварки деталей между собой, благодаря предлагаемому изобретению было установлено, что при надлежащем управлении этот способ открывает также возможность изготовления частей деталей благодаря значительной степени нанесения металла в форме наплавляемого валика значительного поперечного сечения. Эта технология порождает относительно небольшие деформации детали при сохранении металлургического качества, сопоставимого с металлургическим качеством, получаемым при использовании технологии TIG.

В соответствии с первым способом реализации предлагаемого изобретения на первом слое А реализуют первый наплавляемый валик вдоль первой главной оси, имеющий первую определенную ширину, затем реализуют второй наплавляемый валик вдоль второй главной оси, имеющий вторую определенную ширину, соблюдая перекрытие на первом наплавленном валике, причем перекрытие изменяется в диапазоне от 1/4 до 1/2 от ширины первого наплавленного валика, реализуют такое количество наплавленных валиков, которое необходимо для того, чтобы поверхность, покрытая этими валиками, превышала ширину L части; на втором слое В реализуют первый наплавляемый валик, центрируя его ось на пересечении двух первых наплавленных валиков первого слоя А, реализуют второй наплавляемый валик, соблюдая перекрытие на первом наплавленном валике второго слоя, причем перекрытие изменяется в диапазоне от 1/4 до 1/2 от ширины первого наплавленного валика, реализуют такое количество наплавленных валиков, которое необходимо для того, чтобы поверхность, покрытая этими валиками, превышала ширину L части; таким образом изготавливают такое количество наплавленных валиков, которое будет достаточным для того, чтобы обеспечить желаемую высоту части детали.

В соответствии с вариантом реализации способа изготовления на первом слое А реализуют первый наплавляемый валик вдоль первой главной оси, имеющий первую определенную ширину, затем реализуют второй наплавляемый валик вдоль второй главной оси, имеющий вторую определенную ширину, соблюдая перекрытие на первом наплавленном валике, причем перекрытие изменяется в диапазоне от 0 до 1/4 от ширины первого наплавленного валика, затем реализуют такое количество наплавленных валиков, которое необходимо для того, чтобы поверхность, покрытая этими валиками, превышала ширину упомянутой части; на втором слое реализуют первый наплавленный валик, центрируя его ось по оси первого наплавленного валика; и дополнительно реализуют третий слой с первым наплавленным валиком, реализованным с центрированием его оси на пересечении двух первых наплавленных валиков второго слоя В; реализуют необходимое количество наплавленных валиков, соблюдая правило позиционирования оси наплавленного валика, и повторяют эти операции таким образом, чтобы обеспечить желаемую высоту части детали.

Способ изготовления в соответствии с предлагаемым изобретением специфическим образом адаптирован для деталей, толщина которых равна или превышает 3 мм.

Преимущество применения способа MIG с пульсирующим током и пульсирующей подачей проволоки состоит в том, что при аналогичном проникновении и скорости процесса средняя энергия сварки оказывается несколько меньшей, чем при использовании способа TIG, позволяет обеспечить применение этого способа для сварки тонких изделий. Кроме того, несколько меньшая подача энергии уменьшает количество тепловой энергии, передаваемой к пластине, что ограничивает ее деформирование.

В соответствии с предлагаемым изобретением материалы, из которых изготавливаются рассматриваемые здесь детали, представляют собой нержавеющие стали, сплавы на основе никеля, сплавы на основе кобальта или титановые сплавы.

Краткое описание чертежей

В дальнейшем изобретение поясняется описанием предпочтительных вариантов воплощения, не являющихся ограничительными, со ссылками на сопроводительные чертежи, на которых:

Фиг.1 схематически изображает изготовление или наплавку фланца или выступа;

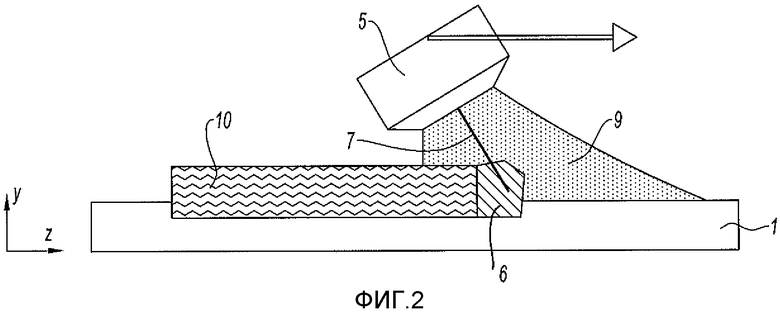

Фиг.2 изображает изготовление первого наплавленного валика выступа;

Фиг.3 схематически изображает стратегию послойного изготовления;

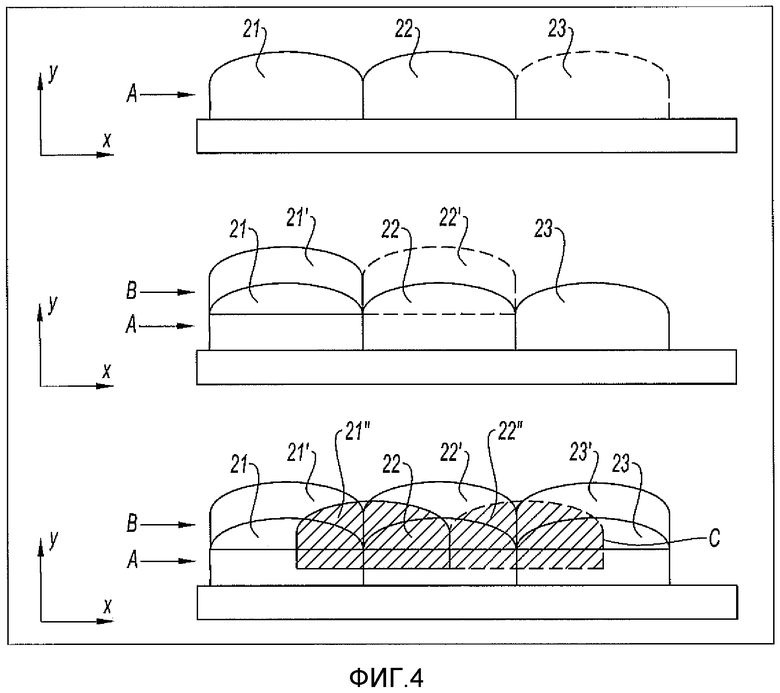

Фиг.4 схематически изображает стратегию изготовления при помощи наложения наплавленных валиков друг на друга.

Подробное описание предпочтительных вариантов воплощения

На фиг.1 представлена базовая деталь 1 цилиндрической формы, толщина которой составляет по меньшей мере 3 мм и на которой желательно реализовать фланец 2 или же выступ 3. Фланец 2 представляется в форме кольцевой части, располагающейся на конце цилиндрической детали; этот фланец реализуется по всей окружности детали 1 и имеет определенную высоту Н1 и определенную ширину L1.

Материалы, которые используются при реализации способа в соответствии с предлагаемым изобретением, представляют собой нержавеющие стали, например, нержавеющую сталь, имеющую формулу X5CrNiCu17.4 или же W11CrNiMoV12, сплавы на основе никеля, например, сплав, имеющий формулу NiCr19Fe19Nb5Mo3, сплавы на основе кобальта, например, сплав, имеющий формулу CoCrNi22W, сплавы на основе титана, например, сплав, имеющий формулу TiAl6V.

Выступ 3 реализуется на части поверхности металлической детали. Его высота Н2 и ширина L2 также определяются предварительно.

Для изготовления фланца или выступа можно применить одну из разработанных стратегий, представленных в способе изготовления, проиллюстрированном на фиг.3 или на фиг.4.

На фиг.2 представлено нанесение наплавляемого валика 10 припоя на деталь 1 для изготовления выступа или фланца. Для этого в соответствии с предлагаемым изобретением используется сварочная машина MIG с пульсирующей подачей проволоки и с пульсирующим током, содержащая генератор тока, управляемый, например, при помощи микропроцессора (на приведенных в приложении фигурах не показан).

В качестве примера, параметры, применимые к сварочной машине MIG пульсирующего типа, предложенной фирмой Fronius и позволяющей обеспечить реализацию предлагаемого изобретения, представляют собой для инконеля эталонную кривую CrNi 19-9 и для титана эталонную кривую CuSi 3 ⌀1. Фирма Fronius предоставляет в распоряжение своих клиентов совокупности предварительно установленных параметров, позволяющих адаптировать предлагаемое изобретение к каждому материалу.

На представленном чертеже можно видеть дистальный конец сварочной головки с проволокой 7, образующей присадочный металл и охваченной наконечником 5. Этот присадочный металл и ванна плавления окружены потоком 9 защитного газа, образованного гелием и/или аргоном. Наконечник 5 приводится в движении в направлении изготовления наплавляемого валика 10. Длина и ширина наплавляемых валиков определяются в зависимости от расхода проволоки. Здесь проволока играет решающую роль в формировании электрической дуги. Действительно, чем больший диаметр имеет эта проволока, чем большей будет степень расхода и глубина проникновения, тем большей будет ширина наплавляемого валика, и тем большей будет энергия, необходимая для расплавления металла. Эта система соединяется с программируемым автоматическим устройством, причем это устройство управляет всеми параметрами, оказывающими влияние на процесс сварки, позволяя, таким образом, обеспечить стабильность процесса и сохраняя при этом когерентность между такими параметрами, как диаметр проволоки, тип проволоки или же тип защитного газа.

В соответствии с существующим уровнем техники в технологиях изготовления деталей используются такие способы, как TIG или лазерная наплавка (порошок, приводимый в движение в пучке лазерного излучения), для которых скорость расхода является относительно небольшой. При этом поперечное сечение наплавляемого валика остается меньшим 10 мм2, порождая существенные деформации детали. Способ изготовления при помощи технологии MIG с пульсирующим током и пульсирующей подачей проволоки позволяет, таким образом, увеличить по меньшей мере в 2,5 раза поперечное сечение наплавляемого валика и уменьшить деформации, которым подвергается обрабатываемая деталь. Технологии реализации наплавляемых валиков в еще большей степени позволяют минимизировать упомянутые деформации.

На фиг.3 схематически проиллюстрирована стратегия послойного изготовления. Первая фаза этой стратегии начинается с очистки и обезжиривания детали 1. Для реализации первого слоя А наносят материал в виде последовательных наплавленных валиков, параллельных между собой. Защитный газ подается, например, на поверхность обрабатываемой детали в процессе изготовления с возможностью подачи этого защитного газа на противоположную поверхность этой детали.

Наплавляемые валики наносятся следующим образом. Наносят первый наплавляемый валик 11 вдоль первой главной оси, имеющий первую определенную ширину, затем наносят второй наплавляемый валик 12 вдоль второй главной оси, имеющий вторую определенную ширину, соблюдая перекрытие 112 на первом наплавленном валике 11. Это перекрытие может изменяться в диапазоне от 1/4 до 1/2 от ширины первого наплавленного валика. Затем реализуют столько наплавляемых валиков 13, 14… и т.д., сколько их необходимо, при соблюдении правила перекрытия. Поверхность, покрытая совокупностью наплавленных валиков, превышает, как по ширине L, так и по длине, поверхность желаемой части детали. Для реализации наплавленных валиков наконечник сварочной машины все время перемещается в одном и том же направлении. Это перемещение также может осуществляться в чередующихся направлениях.

Затем на первом слое реализуют второй слой В. Первый наплавляемый валик 11' этого второго слоя формируется параллельно наплавленным валикам первого слоя, будучи центрированным на зоне 112 перекрытия двух первых наплавленных валиков 11, 12 предыдущего слоя А. Затем реализуют второй наплавляемый валик 12' таким же образом, как и предыдущие валики, соблюдая перекрытие на первом валике, причем это перекрытие изменяется в диапазоне от 1/4 до 1/2 от ширины наплавленного валика. При этом реализуют столько наплавляемых валиков, сколько необходимо, соблюдая при этом правило перекрытия. Как и для слоя А, поверхность, покрытая наплавленными валиками, превышает поверхность желаемой части детали.

Для получения желаемой высоты как для выступа, так и для фланца, описанные выше фазы повторяются столько раз, сколько это будет необходимо. Предпочтительным образом для реализации наплавленных валиков второго слоя наконечник сварочной машины перемещается в направлении, противоположном направлению его перемещения при реализации первого слоя.

На фиг.4 изображен вариант стратегии изготовления при помощи наложения наплавляемых валиков друг на друга.

Первая фаза, как и в предшествующем случае, начинается с очистки и обезжиривания детали.

Для реализации первого слоя А наносят первый наплавляемый валик 21 вдоль первой главной оси, имеющий первую определенную ширину, затем наносят второй наплавляемый валик 21 вдоль второй главной оси, имеющий вторую определенную ширину, соблюдая перекрытие на первом наплавленном валике, несколько меньшее, чем в предшествующем случае; перекрытие изменяется в диапазоне от 0 до 1/4 от ширины наплавленного валика. Реализуют желаемое количество наплавляемых валиков 21, 22, 23…, соблюдая правило перекрытия, для того, чтобы поверхность, покрытая наплавленными валиками, превышала поверхность части конечной детали. Для реализации наплавленных валиков в этой фазе наконечник сварочной машины перемещается в одном и том же направлении.

Для реализации второго слоя В первый наплавляемый валик 21' наносится параллельно другим валикам. Его ось центрируется на оси первого наплавленного валика 11, реализованного в предшествующем слое А. Затем наносят второй наплавляемый валик 22' второго слоя, соблюдая небольшое перекрытие, описанное в предшествующей фазе. Таким образом, реализуют желаемое количество наплавляемых валиков, соблюдая при этом правило небольшого перекрытия. При этом поверхность, перекрытая наплавленными валиками, превышает поверхность желаемой части детали. Для реализации наплавленных валиков этой второй фазы наконечник сварочной машины имеет направление перемещения, противоположное направлению, в котором этот наконечник перемещался в процессе реализации предшествующего слоя.

Третья фаза этой стратегии состоит в реализации слоя С гомогенизации. Для того, чтобы это сделать, реализуют первый наплавляемый валик 21'' параллельно предшествующим наплавленным валикам, центрируя его ось на пересечении наплавленных валиков 21' и 22' предшествующего слоя В. Как это можно видеть на фиг.4, этот наплавляемый валик 22” реализуется таким образом, чтобы обеспечить гомогенизацию материала между смежными наплавленными валиками двух нижележащих слоев А и В.

Реализуют второй наплавляемый валик 22'', центрируя его ось на пересечении наплавленных валиков 22' и 23' нижележащего слоя В. Таким образом реализуют столько наплавленных валиков, сколько необходимо для того, чтобы покрытая поверхность превышала поверхность желаемой части детали, соблюдая при этом правило позиционирования осей наплавляемых валиков. Наконечник сварочной машины предпочтительным образом перемещается в направлении, противоположном направлению его перемещения при реализации предшествующего слоя. Для обеспечения желаемой высоты как для выступа, так и для фланца, описанные выше фазы должны быть повторены столько раз, сколько это будет необходимо.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ И НАПЛАВКИ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ ИЗ АЛЮМИНИЯ СПОСОБОМ ДУГОВОЙ СВАРКИ МЕТАЛЛИЧЕСКИМ ЭЛЕКТРОДОМ В СРЕДЕ ИНЕРТНОГО ГАЗА С ИМПУЛЬСНЫМ ТОКОМ И ИМПУЛЬСНОЙ ПОДАЧЕЙ ПРОВОЛОКИ | 2012 |

|

RU2627088C2 |

| Способ создания металлических деталей, в котором используется осаждение материала, и устройство для осуществления этого способа | 2016 |

|

RU2723496C2 |

| Способ наплавки износостойких покрытий | 2024 |

|

RU2833762C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ВОЛЬФРАМОВЫМ ЭЛЕКТРОДОМ В СРЕДЕ ИНЕРТНОГО ГАЗА | 2005 |

|

RU2374047C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВЫПОЛНЕННОГО В ВИДЕ ЕДИНОЙ ДЕТАЛИ ОБЛОПАЧЕННОГО ДИСКА, А ТАКЖЕ ТЕСТОВЫЙ ОБРАЗЕЦ (ВАРИАНТЫ) | 2006 |

|

RU2397329C2 |

| Способ гибридной лазерно-дуговой наплавки изделия из металла | 2018 |

|

RU2708715C1 |

| СПОСОБ УПРОЧНЯЮЩЕГО ВОССТАНОВЛЕНИЯ ПЛУЖНОГО ЛЕМЕХА | 2013 |

|

RU2544214C2 |

| ЭЛЕМЕНТ БУРОВОГО СНАРЯДА, ОСНАЩЕННЫЙ УЛУЧШЕННЫМ НАПЛАВЛЕННЫМ СЛОЕМ | 2014 |

|

RU2684265C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2395070C2 |

| СПОСОБ СВАРКИ ТОНКОСТЕННЫХ ТРУБ ПОСРЕДСТВОМ ЗАКАЛОЧНОЙ СВАРКИ С МАКСИМАЛЬНОЙ ТЕМПЕРАТУРОЙ | 2012 |

|

RU2559065C2 |

Изобретение может быть использовано при изготовлении металлических деталей газотурбинного двигателя. Формируют, по меньшей мере, часть металлической детали шириной L и высотой Н. Подачу металла осуществляют с использованием сварочного оборудования сварочным электродом в среде защитного газа (MIG), содержащего генератор пульсирующего тока и устройство пульсирующей подачи проволоки. Изменяют величину тока и подачу проволоки. Формирование металла осуществляют способом СМТ в виде наплавляемых валиков (10) в нескольких последовательно расположенных слоях. По меньшей мере, для одного из двух слоев В, С, расположенных выше первого слоя А, реализуют первый наплавляемый валик (11', 21'), центрируя его ось на пересечении двух первых наплавленных валиков (11, 21) первого слоя А, затем реализуют второй наплавляемый валик (12', 22'), соблюдая перекрытие на первом наплавленном валике (11', 21'). Количество наплавленных валиков таково, что поверхность, покрытая этими валиками, превышает ширину L указанной части детали. Способ обеспечивает высокое качество наплавки валиками значительного поперечного сечения с минимальными остаточными деформациями наплавляемой детали. 5 з.п. ф-лы, 4 ил.

1. Способ изготовления металлической детали газотурбинного двигателя, содержащий этапы на которых: формируют, по меньшей мере, часть металлической детали шириной L и высотой Н при помощи подачи металла с использованием сварочного оборудования MIG, содержащего генератор пульсирующего тока и устройство пульсирующей подачи проволоки, при помощи которого изменяют величину тока и подачу проволоки, причем формирование осуществляют в виде наплавляемых валиков (10) металла в нескольких последовательно расположенных слоях, при этом

на первом слое А реализуют первый наплавляемый валик (11, 21) вдоль первой главной оси, имеющий первую определенную ширину, затем реализуют второй наплавляемый валик (12, 22) вдоль второй главной оси, имеющий вторую определенную ширину, соблюдая перекрытие (112) на первом наплавленном валике (11, 21), причем реализуют такое количество наплавленных валиков, которое необходимо для того, чтобы поверхность, покрытая этими валиками, превышала ширину L указанной части металлической детали, и изготавливают таким образом такое количество наплавленных валиков, чтобы обеспечить желаемую высоту Н указанной части детали, отличающийся тем, что для по меньшей мере, одного из двух слоев В, С, расположенных выше первого слоя А, реализуют первый наплавляемый валик (11', 21'), центрируя его ось на пересечении двух первых наплавленных валиков (11, 21) первого слоя А, реализуют второй наплавляемый валик (12', 22'), соблюдая перекрытие на первом наплавленном валике (11', 21'), причем реализуют количество наплавленных валиков, которое необходимо для того, чтобы поверхность, покрытая этими валиками, превышала ширину L указанной части детали.

2. Способ по п.1, содержащий этапы, на которых на первом слое А перекрытие изменяется в диапазоне от 1/4 до 1/2 от ширины первого наплавленного валика (11), и на втором слое В перекрытие изменяется в диапазоне от 1/4 до 1/2 от ширины первого наплавленного валика (11').

3. Способ по п.1, содержащий этапы, на которых: на первом слое А перекрытие изменяется в диапазоне от 0 до 1/4 от ширины первого наплавленного валика, на втором слое В реализуют первый наплавляемый валик (21'), центрируя его ось по оси первого наплавленного валика (21), и реализуют третий слой С с первым наплавляемым валиком (21''), реализованным с центрированием его оси на пересечении двух первых наплавленных валиков (21, 22, 21', 22') двух первых слоев А и В, причем реализуют необходимое количество наплавленных валиков, соблюдая правило позиционирования оси наплавленного валика.

4. Способ по п.1, в котором толщина обрабатываемой детали равна или превышает 3 мм.

5. Способ по п.1, отличающийся тем, что материалы обрабатываемых деталей представляют собой нержавеющие стали, сплавы на основе никеля, сплавы на основе кобальта и титановые сплавы.

6. Способ по п.1, в котором защитный газ представляет собой смесь, образованную из гелия и аргона.

| Способ изготовления двутавровых клееных балок | 1974 |

|

SU496181A1 |

| US 3581053 А, 25.05.1971 | |||

| WO 2007115342 А1, 18.10.2007 | |||

| ЕР 1354658 А2, 22.10.2003 | |||

| Автомат для импульсно-дуговой наплавки | 1957 |

|

SU112808A1 |

| СПОСОБ НАПЛАВКИ ПОВЕРХНОСТИ ЦИЛИНДРИЧЕСКОГО ИЗДЕЛИЯ | 1987 |

|

RU1543717C |

Авторы

Даты

2014-01-27—Публикация

2009-05-29—Подача