Изобретение относится к механизированной дуговой сварке металлов и сплавов плавящимся электродом в среде защитных газов при сварке металлоконструкций.

Известен способ сварки с введением микрогранул никеля, содержащих нанодисперсные частицы монокарбида вольфрама, в основное покрытие сварочных электродов. В процессе сварки такими электродами микрогранулы из покрытий, частично сплавляясь на границе высокотемпературной зоны плазмы дуги, попадают в сварочную ванну. В результате происходит модифицирование металла шва, улучшение ударной вязкости и твердости наплавленного металла (Соколов Г.Н., Трошков А.С.; Лысак И.В., Самохин А.В., Благовещенский Ю.В., Алексеев А.Н., Цветков Ю.В. Влияние нанодисперстных карбидов WC и никеля на структуру и свойства наплавленного металла. // Сварка и диагностика. - 2011. - №3. - с.36-38.).

Недостатком данного способа являются невозможность контролирования количества микрогранул, попавших в сварочную ванну и низкая производительность процесса.

Известен способ электрошлаковой сварки с введением наноструктурированных компонентов в сварочную ванну при помощи переплава дополнительного трубчатого электрода на никелевой основе, внутренняя полость которого заполняется наноструктурированным порошком для повышения свойств металла шва (Е.Н. Еремин Применение наночастиц тугоплавких соединений для повышения качества сварных соединений из жаропрочных сплавов. // Омский научный вестник. - 2009. - №3. - с.63-67).

Недостатком данного способа являются высокая стоимость электродов на никелевой основе, применение дополнительного оборудования, возможность сварки только деталей большой толщины в вертикальном положении.

Известен способ механизированной сварки плавящимся электродом в среде защитных газов с нанесением наноструктурированных частиц на поверхность сварочной проволоки путем создания на проволоке микрокомпозиционного покрытия из ультра- и наноструктурированного порошка галогенидов в медной матрице. Обработку поверхности проволоки производят в электролитах с ультра- и наноструктурированными порошками. В результате происходит улучшение формирования сварного шва и повышение производительности процесса сварки. (С.Г. Паршин MIG-сварка стали с применением наноструктурированных электродных материалов. // Сварочное производство, 2011, №10, с.27-31).

Недостатком данного способа являются сложность нанесения наноструктурированных частиц и возможность отслаивания наноструктурированного порошка с поверхности проволоки при ее движении через ролики и направляющий канал горелки.

Задача способа - повышение долговечности и эксплуатационной надежности сварных металлоконструкций, за счет формирования мелкозернистой равновесной микроструктуры сварного соединения.

В способе механизированной сварки плавящимся электродом в среде защитных газов наноструктурированные порошки вводят в зону сварки и формируют сварной шов. Защитный газ, проходящий через ниппель и осевой канал инжектора, попадает в смесительную камеру, что создает разряжение в канале между смесительной камерой и накопителем, приводящее к подсасыванию наноструктурированных порошков из накопителя. Наноструктурированные порошки через защитный газ проходят дуговой промежуток, и, попадая в сварочную ванну, служат дополнительными центрами кристаллизации при образовании зерна микроструктуры сварного шва, т.к. не растворяются в жидкой сварочной ванне в связи с их высокой температурой плавления. Увеличение количества центров кристаллизации в жидкой сварочной ванне приводит к образованию мелкодисперсной, однородной микроструктуры сварного соединения.

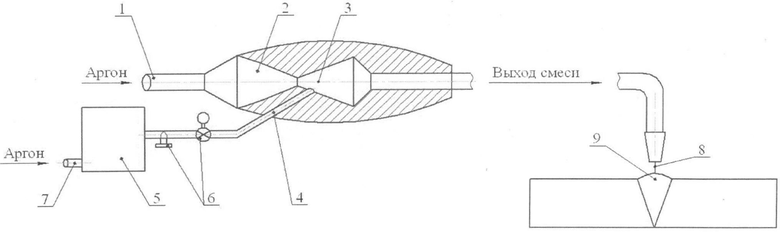

Реализация способа сварки поясняется принципиальной схемой. На фигуре представлена схема способа. Через ниппель 1 подают защитный газ, который, проходя через осевой канал инжектора 2, попадает в смесительную камеру 3 и создает разряжение 80-300 мм. рт.ст. в канале 4, соединяющем смесительную камеру 3 и накопитель 5. Это приводит к подсасыванию наноструктурированных тугоплавких частиц из накопителя 5. Регулировка концентрации наноструктурированных тугоплавких частиц в защитном газе осуществляется регулировочным вентилем 6. Для исключения попадания в защитный газ с наноструктурированным порошком воздуха, одновременно в накопитель 5 через ниппель 7 подают защитный газ. Затем смесь защитного газа с наноструктурированным порошком, проходя дуговой промежуток 8, попадает в жидкую сварочную ванну 9.

Использование всей совокупности существенных признаков заявляемого способа, позволяет управлять формированием фазового состава металла шва и получать мелкозернистую однородную микроструктуру, используя стандартные источники питания (ВС-300Б, Nebula 315, ВДГ-401, Magtronic) и стандартные системы подачи сварочной проволоки (ПДГ-506, ПДГ-421, ПДГ-401, PDE 7FV).

Технический результат, полученный при использовании предложенного способа, состоит в следующем:

1) появляется возможность контролировать количество центров кристаллизации за счет регулировки концентрации наноструктурированных порошков в защитной газовой смеси;

2) в таблице представлены данные по размерам дендрита. Происходит уменьшение размера зерна металла шва. Размер дендрита уменьшается по толщине на 33%, по ширине на 42%;

3) происходит образование однородной микроструктуры (прототип: Δl=14 мкм, заявляемый способ: Δl=8 мкм; Δl - разность между самым большим и самым маленьким дендритом).

4) происходит увеличение долговечности и эксплуатационной надежности сварных металлоконструкций на 15-20%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МЕХАНИЗИРОВАННОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2015 |

|

RU2613264C2 |

| Способ автоматической сварки плавлением гетерогенных никелевых сплавов | 2022 |

|

RU2794085C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ОДНОПРОХОДНОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В ИМПУЛЬСНОМ РЕЖИМЕ ГЕТЕРОГЕННЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2024 |

|

RU2828444C1 |

| Способ лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660541C1 |

| Устройство для лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660503C1 |

| Способ лазерно-дуговой сварки стыка заготовок из углеродистой стали с толщиной стенок 10-45 мм | 2017 |

|

RU2660791C1 |

| Способ дуговой сварки плавящимся электродом | 1990 |

|

SU1712095A1 |

| Способ изготовления труб сваркой | 2017 |

|

RU2637039C1 |

| Способ сварки сформованной трубной заготовки с индукционным подогревом | 2017 |

|

RU2660540C1 |

| НАНОСТРУКТУРИРОВАННАЯ СВАРОЧНАЯ ПРОВОЛОКА | 2013 |

|

RU2538228C1 |

Изобретение относится к механизированной дуговой сварке плавящимся электродом в среде защитных газов. Защитный газ вводят через ниппель и осевой канал инжектора в смесительную камеру. Создают разрежение в канале между смесительной камерой и накопителем для подсасывания наноструктурированных порошков из накопителя. Посредством защитного газа через дуговой промежуток порошок подают в сварочную ванну. Введение наноструктурированных порошков в сварочную ванну создает дополнительные центры кристаллизации образования зерна микроструктуры металла сварного шва. Это позволяет повысить долговечность и эксплуатационную надежность сварных соединений. 1 ил., 1 табл.

Способ механизированной сварки плавящимся электродом в среде защитных газов, включающий введение наноструктурированных порошков в сварочную ванну и формирование сварного шва, отличающийся тем, что введением наноструктурированных порошков создают дополнительные центры кристаллизации образования зерна микроструктуры металла сварного шва, при этом защитный газ вводят через ниппель и осевой канал инжектора в смесительную камеру, создают разряжение в канале между смесительной камерой и накопителем для подсасывания наноструктурированных порошков из накопителя, которые посредством защитного газа через дуговой промежуток подают в сварочную ванну.

| ПАРШИН С.Г | |||

| MIG-сварка стали с применением наноструктурированных электродных материалов | |||

| - Сварочное производство, 2011, №10, с.27-31 | |||

| Способ плазменной наплавки | 1987 |

|

SU1581500A1 |

| Способ дуговой сварки | 1987 |

|

SU1547993A1 |

| 0 |

|

SU168586A1 | |

| JP 063299858 A, 07.12.1988 | |||

| JP 061249676 A, 06.11.1986. | |||

Авторы

Даты

2014-03-20—Публикация

2012-05-04—Подача