(54) СПОСОБ КОНТАКТНОЙ РЕЛЬЕФНОЙ СВАРКИ

1

Изобретение относится к изготовлению изделий, требующих соединения внахлестку деталей с применением ззких вытянутых швов, и может быть использовано, например, для приварки ребер охлаждения к 5 станинам электродвигателей и в других аналогичных случаях.

Известен способ контактной рельефной сварки внахлестку соединений по выштампованному кольцевому рельефу 1. Недо- 10 статком его является ограниченная область применения, распространяющася только на соединения замкнутой формы.

Известен способ контактной рельефной сварки внахлестку по последовательно рас- 15 положенным вытянутым рельефам на одной из деталей 2.

Недосиатком его является невозможность получения непрерывных соединений большой длины, так как при длине релье- 20 фа, в 8-12 раз превосходящей толщину детали, его жесткость в центральной части оказывается пониженной, что приводит к нарушению равномерности распределения сварочного тока вдоль рельефа и к не- 25 стабильности качества сварки.

Целью изобретения является получение непрерывного шва.

Цель достигается тем, что в способе контактной рельефной внахлестку 30

по последовательно расположенным вытянутым рельефам на одной из деталей расстояния между соседними рельефами устанавливают меньше длины рельефа, при этом длина рельефа р1авна (8-1,2) S, а расстояние между рельефами равно (1 - 2) S, где 5 - толщина свариваемой детали.

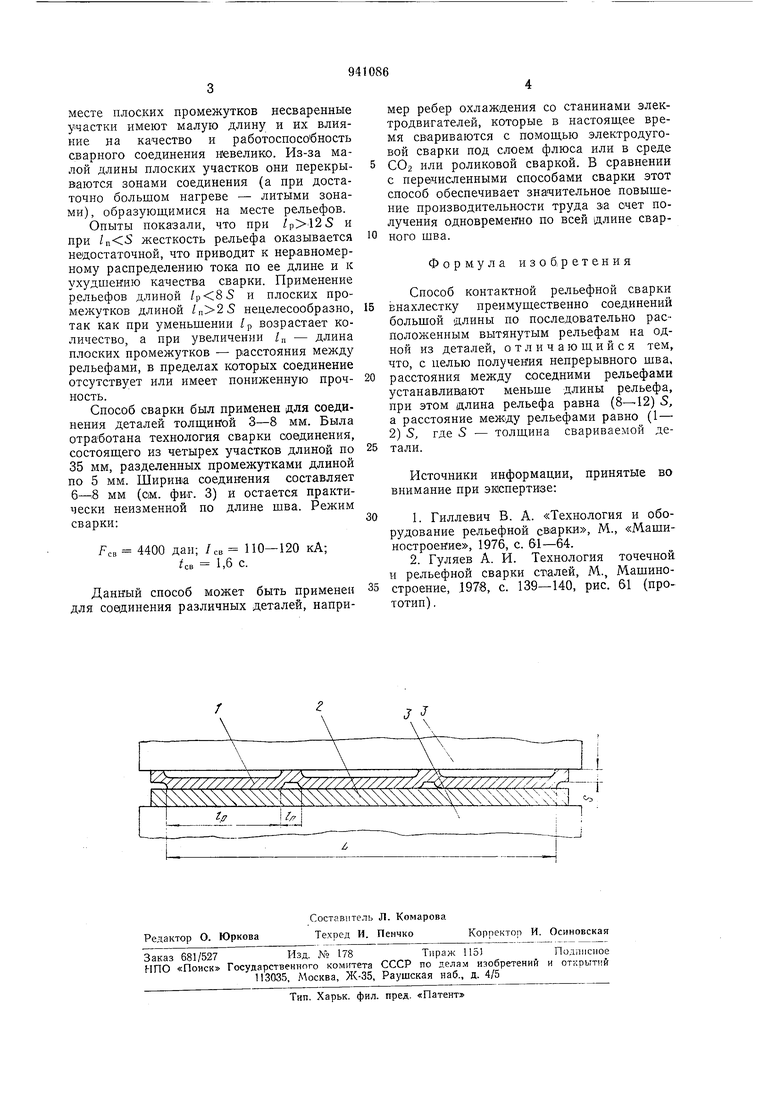

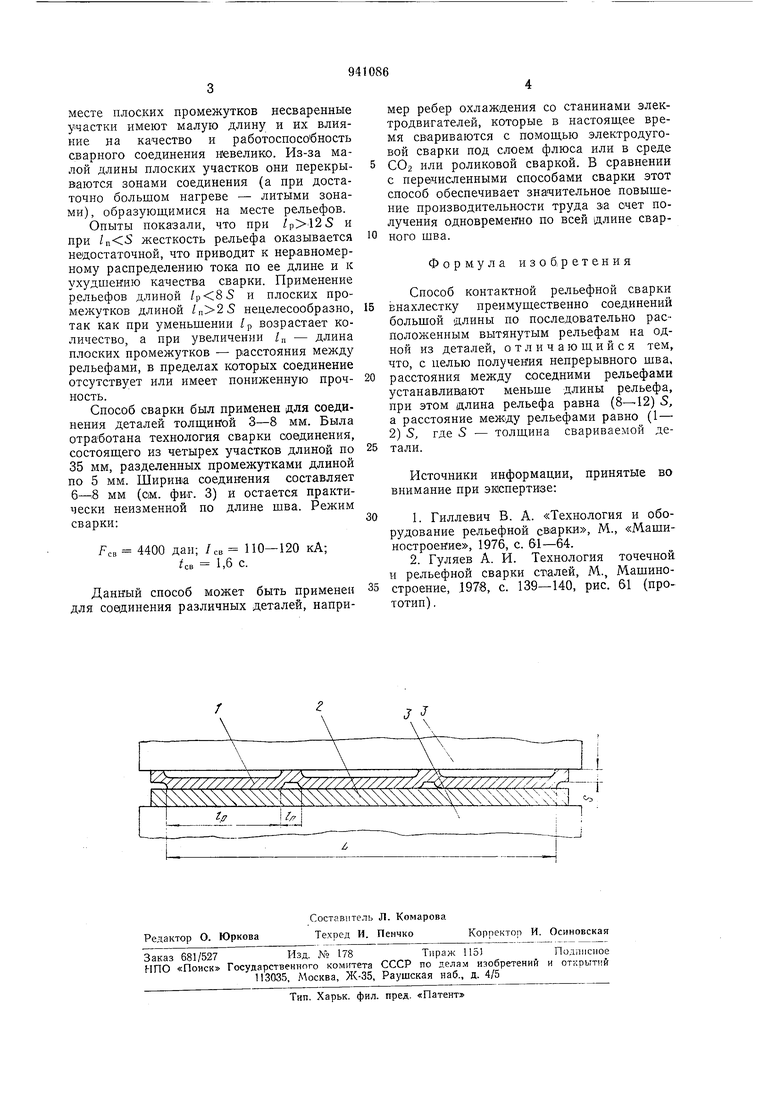

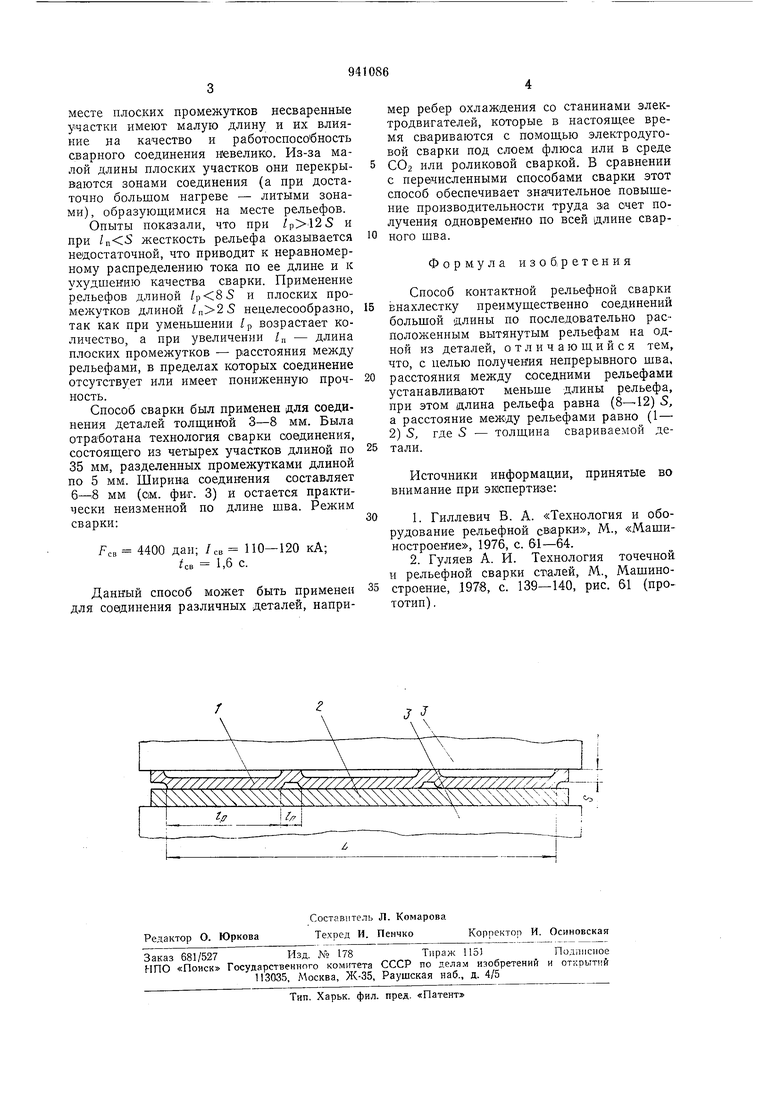

Предлагаемый способ иллюстрируется чертежом.

На одной из свариваемых деталей 1 выштамповывают ряд рельефов длиной /р () S, разделенных плоскими промежутками длиной /п (1-2)5, гре S - толщина свариваемой детали .1. Деталь I устанавливают на вторую свариваемую деталь 2. Обе свариваемые детали 1 и 2 зажимают между электродными плитами 3 рельефной мащины, после чего включают сварочный ток. При прохождении сварочного тока через рельефы они сминаются и на их месте формируются вытянутые сварные соединения.

Благодаря наличию плоских промежутков жесткость рельефа по длине оказывается неизменной, что приводит к равномерному распределению в нем сварочного тока и обеспечивает высокое и стабильное качество сварки при любой общей длине сварного соединения 1. Остающиеся на

месте плоских промежутков несваренные участки имеют малую длину н их влияние на качество и работоснособность сварного соединения невелико. Из-за малой длины нлоских участков они нерекрываются зонами соединения (а нри достаточно большом нагреве - литыми зонами), образующимися на месте рельефов.

Опыты показали, что при и при жесткость рельефа оказывается недостаточной, что приводит к неравномерному распределению тока по ее длине н к ухудшению качества сварки. Применение рельефов длиной и плоских промежутков длиной нецелесообразно, так как при уменьшении /р возрастает количество, а при увеличении 1„ - длина плоских промежутков - расстояния между рельефами, в пределах которых соединение отсутствует или имеет пониженную прочность.

Способ сварки был применен для соединения деталей толш.икой 3-8 мм. Была отработана технология сварки соединения, состояш,его из четырех участков длиной по 35 мм, разделенных промежутками длиной по 5 мм. Ширина соединения составляет 6-.8 мм (ом. фиг. 3) и остается практически неизменной по длине шва. Режим сварки:

F 4400 дан; /ев 110-120 кА; /ев 1,6 с.

Данный способ может быть применен для соединения различных деталей, например ребер охлаждения со станинами электродвигателей, которые в настоящее время свариваются с помощью электродуговой сварки под слоем флюса или в среде

СО2 или роликовой сваркой. В сравнении с перечисленными способами сварки этот способ обеспечивает значительное повышение производительности труда за счет получения одновременно по всей длине сварного шва.

Формула изобретения

Способ контактной рельефной сварки внахлестку преимущественно соединений большой длины по последовательно расположенным вытянутым рельефам на одной из деталей, отличающийся тем, что, с пелью получения непрерывного шва, расстояния между соседними рельефами устанавлидают меньше длины рельефа, при этом длина рельефа равна (8--12) S, а расстояние между рельефами равно (1 - 2) S, где 5 - толщина свариваемой детали.

Источники информации, принятые во внимание при экспертизе:

1.Гиллевич В. А. «Технология и оборудование рельефной сварки, М., «Машиностроение, 1976, с. 61-64.

2.Гуляев А. И. Технология точечной и рельефной сварки сталей, М., Машиностроение, .197:8, с. 139-140, рис. 61 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ ПЛОСКОЙ ДЕТАЛИ ИЗ ЛИСТОВОГО МЕТАЛЛА С МЕТАЛЛИЧЕСКИМ СТЕРЖНЕМ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 2007 |

|

RU2362660C2 |

| Способ контактной рельефной сварки | 1987 |

|

SU1518099A1 |

| Способ контактной рельефной сварки | 1988 |

|

SU1620246A2 |

| СПОСОБ КОНТАКТНОЙ РЕЛЬЕФНОЙ ДВУХКОНТУРНОЙ СВАРКИ ШТУЦЕРА С КОРПУСОМ | 2009 |

|

RU2399469C1 |

| СПОСОБ КОНТАКТНОЙ РЕЛЬЕФНОЙ СВАРКИ РЕЛЬСОВ | 2021 |

|

RU2778711C1 |

| Способ рельефной сварки Т-образных соединений | 1985 |

|

SU1368135A1 |

| Способ контактной рельефной сварки | 1988 |

|

SU1622101A1 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1999 |

|

RU2148483C1 |

| Способ контроля износа электрода | 1988 |

|

SU1524975A1 |

| Способ контактной рельефной сварки | 1987 |

|

SU1442347A1 |

Авторы

Даты

1982-07-07—Публикация

1980-10-20—Подача