Изобретение относится к области технологии нанесения покрытий для придания заранее заданных свойств, например высокой адгезии, износостойкости и др. Изобретение может также применяться для восстановления изношенных деталей до требуемых геометрических параметров при высокой прочности сцепления напыленного слоя с основой.

Известен способ подготовки поверхности изделия под напыление, заключающийся в том, что после нарезания «рваной» резьбы на детали дополнительно проводят операцию деформирования вершин «рваной» резьбы косым сетчатым накатыванием роликами, с выфрезерованными на поверхности треугольными зубьями с закругленными вершинами и впадинами, расположенными под углом 30° к оси ролика и направленными у одного ролика вправо, а у другого - влево (см. патент РФ №2400312, МПК B05D 03/12, опубл. 2010 г.).

Недостатком известного способа комбинированной механической обработки является:

- невозможность применения для тонкостенных деталей, так как нарезание «рваной» резьбы невозможно на тонкостенных деталях;

- многооперационность подготовки поверхности, как следствие этого - увеличение стоимости получаемой заготовки;

- недостаточная прочность сцепления напыленного слоя с основой.

Задачей изобретения является упрощение технологического процесса путем нанесения микрорельефа на поверхность за один проход без дополнительных операций механической обработки с возможностью нанесения его на тонкостенных элементах с последующим заполнением полученного микрорельефа напыляемым материалом при высокой прочности сцепления напыленного слоя с основой и усталостной прочности детали.

Поставленная задача достигается тем, что в известном способе, заключающемся в том, что после нарезания «рваной» резьбы на детали дополнительно проводят операцию деформирования вершин «рваной» резьбы, согласно изобретению, создание микрорельефа проводят четырьмя сдвоенными роликами с выфрезерованными на поверхности треугольными зубьями, расположенными под углом 40° к оси ролика, где зубья сдвоенного ролика смещены относительно друг друга на величину Р=0,5 шага зубьев, при этом из четырех сдвоенных роликов у двух зубья направлены вправо, а у двух других - влево.

Сущность изобретения поясняется чертежами, где:

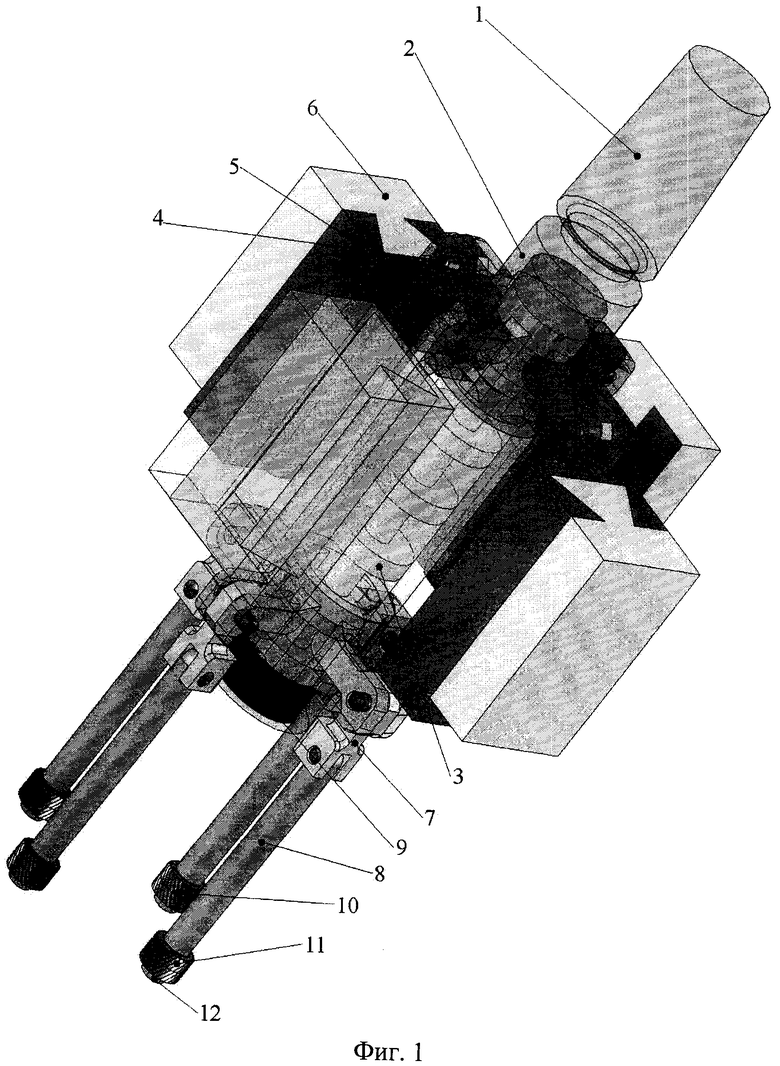

на фиг.1 - общий вид устройства, реализующего предлагаемый способ;

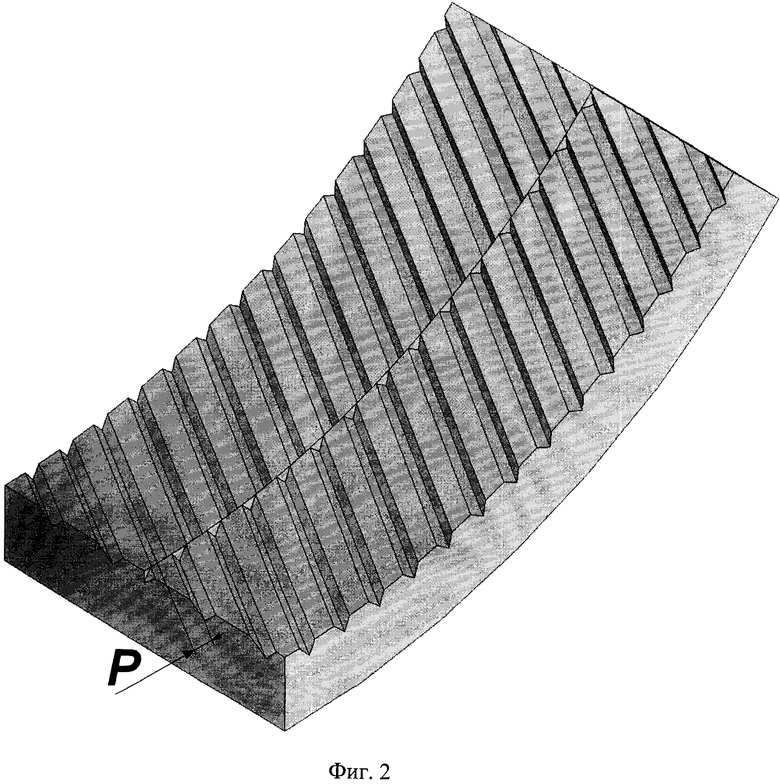

на фиг.2 - фрагмент поверхности, полученной в результате деформирования одним сдвоенным роликом;

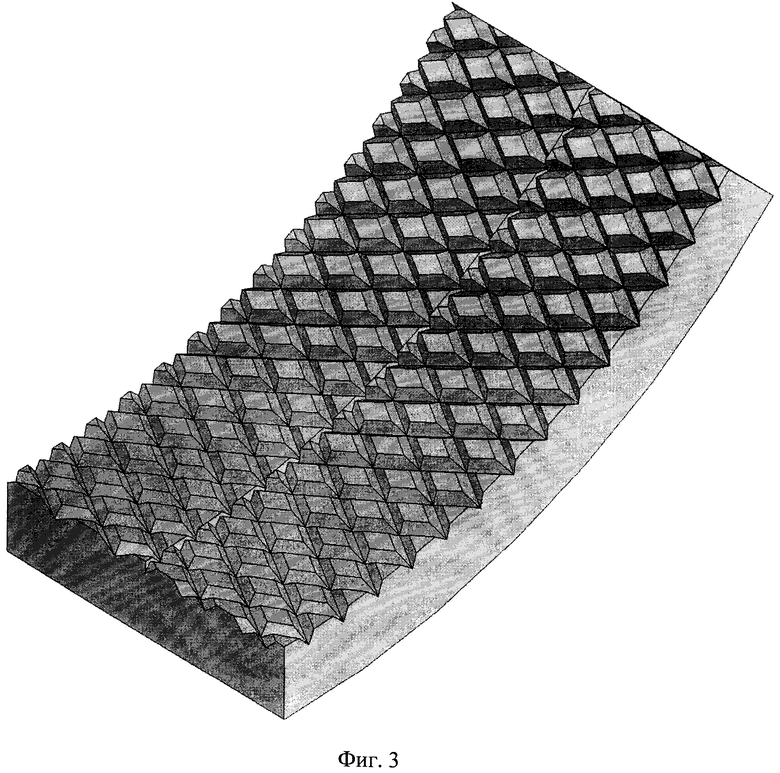

на фиг.3 - фрагмент поверхности, полученной в результате деформирования двумя сдвоенными роликами.

Устройство для подготовки поверхности изделия под напыление содержит хвостовик 1 и корпус 2 с установленной внутри него штангой 3. К корпусу с помощью осей 4 присоединены центробежные элементы 5, в которые вставляются грузы 6 и рычаги 7, к которым присоединены роликодержатели 8. Корпус снизу закрыт пробкой 9. В роликодержателях, параллельно оси изделия, по свободной посадке установлены сдвоенные накатные ролики: правый 10 и левый 11, с выфрезерованными на поверхности треугольными зубьями, расположенными под углом к оси ролика, где зубья сдвоенного ролика смещены относительно друг друга на величину от 0,5 шага зубьев, при этом из четырех сдвоенных роликов у двух зубья направлены вправо, а у двух других - влево. Сдвоенные ролики крепятся самостопорящимися гайками 12.

Способ подготовки поверхности изделия под напыление осуществляется следующим образом.

Изготовленная или изношенная поверхность упрочняемой, восстанавливаемой детали предварительно обрабатывается на токарном станке, на которую затем наносится микрорельеф сдвоенными роликами центробежно-инерционным накатыванием. Для этого устройство хвостовиком 1 устанавливают в патрон вертикально-расточного или вертикально-сверлильного станка под прямым углом к обрабатываемой поверхности накатными роликами 10 и 11, треугольные зубья которых внедряются в поверхность заготовки. Врезание роликов на полную глубину осуществляется за 5÷6 об детали без включения подачи с максимальным числом оборотов шпинделя станка. Накатывание проводится за один проход с подачей 2÷3 мм/об. Четыре сдвоенных ролика следуют друг за другом. Сдвоенные ролики чередуются: сперва идет ролик с левой накаткой, затем с правой, потом снова с левой, а затем снова с правой.

При внедрении зубьев роликов 10 и 11 деформируется поверхность заготовки, и деформированный металл вытесняется и распределяется по поверхности. В результате прохода инструмента обработка детали начинается сразу с четырех сторон, то есть четырьмя сдвоенными роликами. Сдвоенные ролики расположены на одном диаметре симметрично относительно друг друга, причем сдвоенный ролик с правой накаткой расположен напротив ролика с правой накаткой, а сдвоенный ролик с левой накаткой расположен напротив ролика с левой накаткой (см. фиг.1). На поверхности детали после прохода первой пары сдвоенных роликов с правой накаткой, расположенных напротив друг друга, образуются участки профиля с микрорельефом (см. фиг.2), причем участки профиля, образованные двумя сдвоенными накатными роликами, оказываются смещенными на величину P=0,5 шага зубьев ролика. После прохода по данной поверхности второй парой сдвоенных роликов с левой накаткой, которые также расположены напротив друг друга, на поверхности детали образуется особый микрорельеф. Полученная таким образом поверхность с особым микрорельефом при помощи четырех сдвоенных роликов (см. фиг.3) служит основанием, то есть подложкой, для нанесения на него антифрикционного слоя.

Этот микрорельеф выполняет роль дополнительной опорной и одновременно контактной поверхности. Активное сечение покрытия определяется площадью профиля поверхности. Следовательно, в одном случае прочность сцепления лимитируется опорным действием профиля поверхности, а в другом - прочностью самого покрытия, определяемого его активным сечением. Механическое деформирование поверхностных слоев внутренней части стальной втулки вызывает интенсивную активацию последних, которая также способствует повышению адгезии напыленного слоя с основой, но для полного использования этого эффекта напыление поверхности следует проводить непосредственно сразу после формирования поверхности данным способом. Это осуществляется операцией газопламенного напыления порошковых материалов с помощью горелки. Поскольку при газопламенном напылении применяются порошки с диаметром частиц 40 мкм, а частицы порошка имеют высокую скорость при взаимодействии с деталью, достигается практически полное заполнение микрорельефа, что повышает прочность сцепления, снижает пористость и повышает твердость покрытия.

Использование предлагаемого способа позволяет наносить микрорельеф поверхности на тонкостенных элементах при высокой прочности сцепления напыленного слоя с основой, за счет увеличения контактной и опорной поверхности основы, а также получение экономического эффекта за счет упрощения технологии подготовки профиля поверхности подготовленной основы (получение микрорельефа за одну операцию).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ИЗДЕЛИЯ ПОД НАПЫЛЕНИЕ | 2009 |

|

RU2400312C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2012 |

|

RU2509236C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ПЕРЕД НАНЕСЕНИЕМ НА НЕЕ ПОГЛОЩАЮЩЕГО ВЧ-ЭНЕРГИЮ МАТЕРИАЛА | 2017 |

|

RU2671027C9 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2018 |

|

RU2708410C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2009 |

|

RU2424888C2 |

| СПОСОБ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ПОДГОТОВКИ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ ПОД НАНЕСЕНИЕ ПОКРЫТИЙ | 2011 |

|

RU2489247C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2013 |

|

RU2539515C2 |

| Способ накатывания наружней резьбы на тонкостенных заготовках и устройство для его осуществления | 1990 |

|

SU1779457A1 |

| Станок для накатывания резьб | 1975 |

|

SU607630A1 |

| УСТРОЙСТВО ДЛЯ НАКАТЫВАНИЯ | 2013 |

|

RU2532614C1 |

Изобретение относится к области технологии нанесения покрытий для придания заранее заданных свойств, например высокой адгезии, износостойкости. Создание микрорельефа проводят четырьмя сдвоенными роликами с выфрезерованными на поверхности треугольными зубьями, расположенными под углом 40° к оси ролика. Зубья сдвоенного ролика смещены относительно друг друга на величину Р=0,5 шага зубьев, при этом из четырех сдвоенных роликов у двух зубья направлены вправо, а у двух других - влево. Техническим результатом изобретения является упрощение технологического процесса путем нанесения микрорельефа на поверхность за один проход без дополнительных операций механической обработки с возможностью нанесения его на тонкостенных элементах с последующим заполнением полученного микрорельефа напыляемым материалом при высокой прочности сцепления напыленного слоя с основой и усталостной прочности детали. 3 ил.

Способ подготовки поверхности изделия под напыление, заключающийся в том, что на цилиндрическую поверхность наносится микрорельеф, отличающийся тем, что создание микрорельефа проводят четырьмя сдвоенными роликами с выфрезерованными на поверхности треугольными зубьями, расположенными под углом 40° к оси ролика, где зубья сдвоенного ролика смещены относительно друг друга на величину Р=0,5 шага зубьев, при этом из четырех сдвоенных роликов у двух зубья направлены вправо, а у двух других - влево.

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ИЗДЕЛИЯ ПОД НАПЫЛЕНИЕ | 2009 |

|

RU2400312C1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ИЗДЕЛИЯ ПОД НАПЫЛЕНИЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2237525C1 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ИЗДЕЛИЯ ПОД НАПЫЛЕНИЕ | 2009 |

|

RU2400312C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2009 |

|

RU2424888C2 |

| WO 8911343 A2, 30.11.1989 | |||

| Устройство контроля обрыва стеклонити | 1988 |

|

SU1571007A1 |

Авторы

Даты

2014-05-20—Публикация

2012-06-07—Подача