Изобретение относится к области технологии обработки поверхности цилиндрических изделий с заданными параметрами, для последующего нанесения на нее поглощающего ВЧ-энергию материала. Принятыми на предприятиях технологическими процессами требуемую шероховатость от Ra5,0 мкм до Ra12,5 мкм, для последующего нанесения на нее поглощающего ВЧ-энергию материала, получают любым механическим путем (резанием, надиром), дробеструйной обработкой, нанесением слоя гальванического никеля Н9;Н12., а остальная поверхность должна имеет шероховатость в пределах Ra 1,6÷3,2 мкм.,

Указанные методы позволяют производить обработку поверхности на требуемой площади лишь при условии свободного подхода инструмента к этой поверхности, а при гальваническом никелировании - при надежной защиты остальной поверхности от попадания на нее никеля. На практике оказывается, что размеры и конфигурации деталей настолько разные, что невозможно получить требуемую шероховатость, способную обеспечить достаточную адгезию поверхности с поглощающим ВЧ-энергию материалом. Для получения шероховатости поверхности в пределах Ra 5,0÷12,5 мкм необходимо обрабатывать детали на повышенных режимах резания, что невозможно применить на деталях, изготовленных из меди марки «Моб». Кроме этого, неровности на поверхности получаются виде кольцевых канавок, это хорошо видно на образцах шероховатости по ГОСТ 9378-93 «Образцы шероховатости поверхности (сравнения). Общие технические условия» для цилиндрического выпуклого точения (фиг. 1), цилиндрического вогнутого точения (фиг. 2) и торцевое точение (фиг. 3).

Кроме точения используют надиры, которые наносятся ручным способом методом царапанья. На деталях, изготовленных из меди, этот способ вполне приемлем, но требуется большой опыт работников, так как царапины должны быть достаточно глубокими, обеспечивающими попадание поглощающего ВЧ-энергию материала, в падину и при этом острые верхушки царапин должны быть не слишком большими и острыми, иначе после нанесения покрытия они будут выступать за покрытие. На деталях изготовленных из других сталей и сплавов, например стали 10864-ВД ТУ14-1-1683-70, выполнить это очень затруднительно. Способ нанесения надиров обеспечивается в основном на плоскостях и торцах.

При изготовлении цилиндрических деталей с применением известных технологических приемов, перечисленных выше, недостатки усложняют технологический процесс получения рельефа с необходимой шероховатостью, не обеспечивают постоянной хорошей адгезии поверхности деталей с поглощающим ВЧ-энергию материалом, что требует снятия покрытия, повторной обработке и нанесению нового покрытия.

Другой известный способ получения поверхности с необходимой шероховатостью, покрываемой поглощающим ВЧ-энергию материалом (Патент №2024100 RU, C1 H01J 25/10, 1990. Способ изготовления клистронов), заключается в том, что обработку поверхности резонаторов производят электроискровой обработкой с помощью электродов требуемой формы на электропрошивном станке по режиму U=1,5кВ, I=0,5А.

Недостатком данного метода является следующее:

- узкий круг применения (используется только в труднодоступных местах или на плоских поверхностях);

- необходимость изготовления для каждой поверхности нескольких электродов определенной формы, что увеличивает трудоемкость, металлоемкость и соответственно себестоимость;

невозможность получения нужной шероховатости на цилиндрических поверхностях;

- использование дорогостоящего оборудования.

Наиболее близким прототипом способа обработки поверхности цилиндрических изделий нужной шероховатости является известный способ подготовки поверхности изделия под напыления (Патент №2400312 C1 RU, 27.09.2010. Способ подготовки поверхности изделия под напыление), заключающийся в том, что после нарезания «рваной резьбы», деформирование вершин «рваной резьбы» проводят косым сетчатым накатыванием на поверхности роликами с выфрезерованными на поверхности треугольными зубьям с закругленными вершинами и впадинами, расположенными под углом 30° к оси ролика и направленными у одного ролика вправо, а у другого влево.

Недостатками известного способа комбинированной механической обработки являются:

- невозможность применения для тонкостенных деталей, так как невозможно нарезать «рваную резьбу»;

- увеличенная трудоемкость изготовления, так как требуется дополнительная операция после нарезания «рваной резьбы» - накатывание роликами;

- недостаточная прочность сцепления поглощающего ВЧ-энергию материала с поверхностью изделия;

- невозможность применения на торцевых и внутренних поверхностях.

Задачей изобретения является упрощение технологии обработки поверхности цилиндрических изделий с необходимой шероховатостью, повышение заполнения профиля и высокой адгезией поверхности изделия с поглощающим ВЧ-энергию материалом, без дополнительных операций механической обработки.

Поставленная задача решена заявленным изобретением, заключающимся в том, что известным технологическим способом с помощью ролика с выфрезерованными на поверхности зубьями (шипами) виде четырехугольной пирамиды под углом 30° к оси ролика, прикрепленным на державку для наружной или внутренней обработки, производится обработка поверхности для последующего нанесения поглощающего ВЧ-энергию материала. Зубья расположены со смещением 0,5 шага, шаг зубьев 1÷1,2 мм.

Сущность изобретения поясняется фигурами, где:

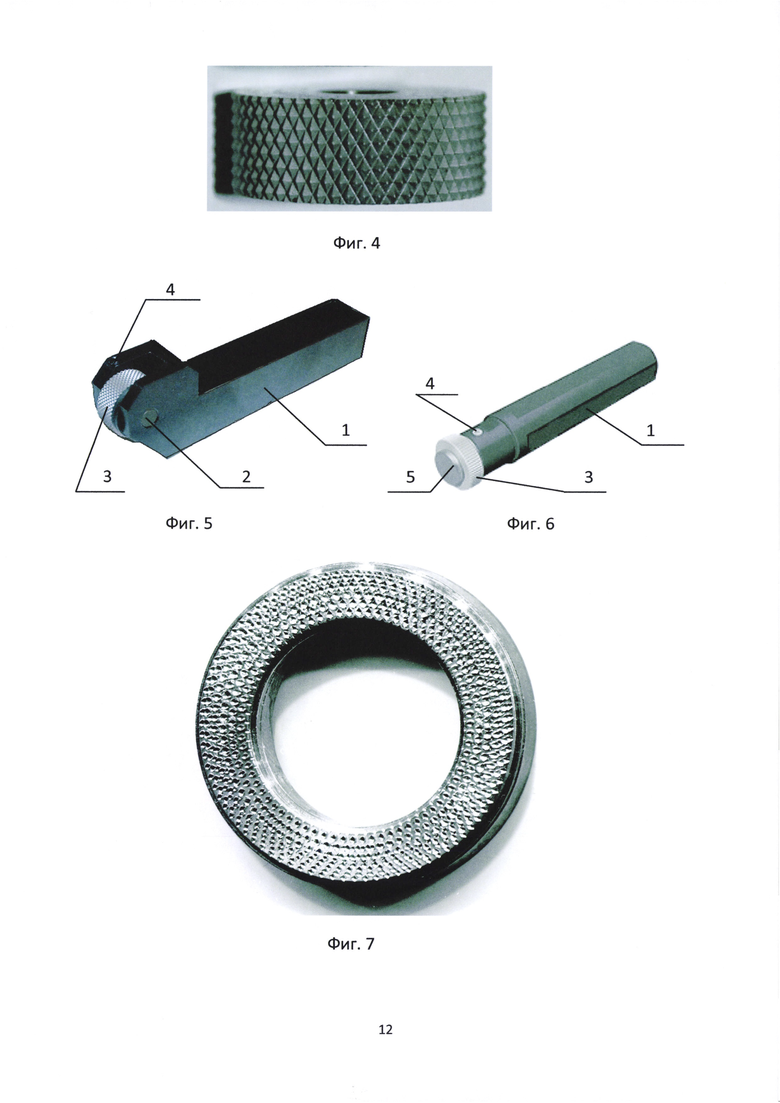

на фиг. 4 - общий вид ролика, реализующего предлагаемый способ;

на фиг. 5 - общий вид приспособления для наружной обработки, реализующего предлагаемый способ;

на фиг. 6 - общий вид приспособления для внутренней обработки, реализующего предлагаемый способ;

на фиг. 7 - фрагмент поверхности, полученной для дальнейшего нанесения на нее поглощающего ВЧ-энергию материала на торцевой поверхности.

Приспособление для обработки наружной цилиндрической поверхности, для последующего нанесения поглощающим ВЧ-энергию материала (см. фиг. 5) состоит из державки 1, в прорези которой на оси 2 по свободной посадке установлен ролик 3 с выфрезерованными на поверхности зубьями (шипами) виде четырехугольной пирамиды под углом 30° к оси. Ось крепиться в державке с помощью установочного винта 4.

Приспособление для обработки внутренней цилиндрической поверхности, для последующего нанесения поглощающим ВЧ-энергию материала (см. фиг. 6) состоит из державки 1, в торце державки со смещением от оси на специальном штифте 5 по свободной посадке установлен ролик 3 с выфрезерованными на поверхности зубьями (шипами) виде четырехугольной пирамиды под углом 30° к оси ролика. Ось крепится в державке с помощью установочного винта 4.

Способ обработки поверхности цилиндрических изделий состоит в следующем:

После изготовления детали на токарном станке, на необходимую поверхность наносят накатыванием роликом рифление вдавленных точек в виде воронки. Для этого в резцедержатель токарного станка устанавливают державку 1 приспособления под прямым углом к обрабатываемой поверхности накатным роликом 3. Далее подводят державку к детали. Врезание ролика на полную глубину осуществляется за 1-2 об. детали без включения продольной подачи при скорости резания 7-15 м/мин. Далее отводят ролик, вручную перемечают суппорт на расстояние равное ширине ролика и повторяют врезание до тех пор, пока поверхность не будет обработана на требуемую длину. При внедрении зубьев (шипов) ролика 3 в поверхность детали, металл деформируется и образуется профиль вдавленных точек в виде воронки (см. фиг. 7). Глубина и ширина вдавленных точек зависит от прикладываемого к ролику усилия. Размеры определяются конкретно для каждой детали. В дальнейшем на полученную поверхность наносят поглощающий ВЧ-энергию материал.

Использование предлагаемого способа позволяет получить поверхность с требуемой шероховатостью, повысить заполнение профиля наносимым поглощающим ВЧ-энергию материалом, за счет образования вдавленной точки, в виде воронки, повышающей адгезию, существенно упростить технологию, исключив дополнительные операции механической обработки, отказаться от использования дорогостоящего оборудования, обрабатывать цилиндрические наружные и внутренние поверхности, снизить риск ошибок исполнителя и время изготовления. По предлагаемой выше технологии изготовлено более ста деталей, все они были успешно покрыты поглощающим ВЧ-энергию материалом, качество сцепления поглощающим ВЧ-энергию материалом с поверхностью деталей оказалось удовлетворительным. Изделия успешно показали себя в работе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ПОД НАПЫЛЕНИЕ | 2012 |

|

RU2516506C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2012 |

|

RU2509236C2 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ИЗДЕЛИЯ ПОД НАПЫЛЕНИЕ | 2009 |

|

RU2400312C1 |

| СМАЗКА ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2012 |

|

RU2509144C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И ОДНОВРЕМЕННОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ ЛИСТОВОЙ СТАЛИ, ПОДВЕРГАЕМЫХ АБРАЗИВНОМУ ИЗНОСУ В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ (ВАРИАНТЫ) | 2019 |

|

RU2718599C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛИСТРОНОВ | 1991 |

|

RU2024100C1 |

| СПОСОБ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ПОДГОТОВКИ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ ПОД НАНЕСЕНИЕ ПОКРЫТИЙ | 2011 |

|

RU2489247C1 |

| СПОСОБ ОБРАБОТКИ НОВЫХ ИЛИ ВОССТАНАВЛИВАЕМЫХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ТИПА ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2147272C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ | 2007 |

|

RU2347666C1 |

| МНОГОРЯДНОЕ УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ | 2007 |

|

RU2347667C1 |

Изобретение относится к обработке поверхности цилиндрических изделий перед нанесением на нее поглощающего ВЧ-энергию материала. Осуществляют нанесение рифлений на цилиндрическую и торцевую поверхности изделия путем их накатки с помощью ролика. Используют ролик, выполненный с выфрезерованными на его поверхности зубьями в виде четырехугольной пирамиды, расположенными под углом 30° к оси ролика. Зубья выполнены со смещением на 0,5 шага, который составляет 1-1,2 мм. В результате обеспечивается необходимая шероховатость и высокая адгезия поверхности изделия. 7 ил.

Способ обработки поверхности цилиндрических изделий перед нанесением на нее поглощающего ВЧ-энергию материала, включающий нанесение рифлений на цилиндрическую и торцевую поверхности изделия путем их накатки с помощью ролика, отличающийся тем, что используют ролик, выполненный с выфрезерованными на его поверхности зубьями в виде четырехугольной пирамиды, расположенными под углом 30° к оси ролика, при этом зубья выполнены со смещением на 0,5 шага, который составляет 1-1,2 мм.

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ИЗДЕЛИЯ ПОД НАПЫЛЕНИЕ | 2009 |

|

RU2400312C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ДЕТАЛЕЙ | 2008 |

|

RU2385212C2 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ПАТРУБКОВ, ПРИСОЕДИНИТЕЛЬНОЕ УСТРОЙСТВО И СТЕНД ДЛЯ ИСПЫТАНИЯ ФОНТАННОЙ АРМАТУРЫ | 2005 |

|

RU2313074C2 |

Авторы

Даты

2018-10-29—Публикация

2017-10-12—Подача