Изобретение относится к области машиностроения и может быть использовано на предприятиях металлообрабатывающей промышленности для черновой, получистовой и чистовой абразивной или алмазной обработки заготовок из различных материалов.

Известны режущие инструменты совмещенного цикла обработки (патент RU №2153976, патент RU 2153973, патент RU №2153967, патент RU №2275295, патент RU №2252132, патент RU №2182075), отличающиеся дополнительными механизмами или устройствами принудительной подачи режущих элементов (сегментов) для окончательного цикла обработки. Недостатком известных инструментов является низкая технологичность конструкции, обусловленная большим количеством точных деталей и сравнительно сложной их формой. Выполнение второго (окончательного) этапа шлифования осуществляется только после внешнего воздействия на инструмент неподвижным органом управления. Недостатком инструментов, выполненных в соответствии с указанными выше патентами, является также сложность замены изношенных режущих сегментов.

Известен также способ и инструмент для внутреннего шлифования (Патент RU №2000101135). Вращающийся инструмент с радиально-подвижными сегментами помещают в емкость, образованную обрабатываемой поверхностью заготовки и боковыми крышками и заполненную смазочно-охлаждающей жидкостью (СОЖ). Вращающийся инструмент раскручивает СОЖ и создает на обрабатываемой поверхности заготовки и зоне резания высокое давление СОЖ, способствующее более глубокому ее проникновению в локальные площадки контакта режущих абразивных зерен и обрабатываемой заготовки, что способствует повышению скорости отвода образующегося в зоне резания тепла.

Известен также режущий инструмент с радиально-подвижными шлифовальными сегментами (прототип) для обработки внутренних цилиндрических поверхностей (Патент RU №18057). Инструмент состоит из корпуса, в котором выполнены радиальные пазы и шлифовальных брусков, помещенных в металлическую обойму. При вращении инструмента под действием центробежной силы сегменты перемещаются по радиальным пазам и вступают в контакт с заготовкой, осуществляя снятие припуска. Схема обработки осуществляется по способу внутреннего шлифования (Патент RU №2000101135). Недостатками известного инструмента являются: низкая технологичность конструкции инструмента, обусловленная сравнительно высокой сложностью геометрической формы деталей, направляющих радиальное перемещение сегментов в процессе обработки, а также высокими требованиями к точности размеров (малые допуски) шлифовальных брусков и обойм. Недостатком известного инструмента является также сложность замены сегментов с изношенными шлифовальными брусками, которую можно реализовать лишь после полной разборки инструмента.

Технический эффект, достигаемый изобретением, - повышение технологичности конструкции инструмента, упрощение замены сегментов с изношенными шлифовальными брусками и повышение производительности процесса внутреннего шлифования.

Повышение технологичности конструкции инструмента достигается тем, что инструмент выполнен в виде одинаковых в конструктивном исполнении модулей, которые жестко скреплены между собой и сцентрированы относительно оси вращения инструмента стыкуемыми поверхностями, расположенными со стороны торцов каждого модуля. Каждый из модулей состоит из корпуса, в котором выполнены радиальные отверстия, играющие роль охватывающих направляющих. В каждое радиальное отверстие корпуса вставлен сегмент, периферийный торец которого выполнен в виде платформы с закрепленным на ней шлифовальным бруском. Цилиндрическая поверхность сегмента играет роль охватываемой направляющей при радиальном перемещении сегмента в корпусе. Количество сегментов в каждом модуле изменяется от 2-х и более в зависимости от диаметра обрабатываемого отверстия заготовки.

Упрощение замены сегмента с изношенным бруском достигается обеспечением свободного доступа к любому сегменту независимо от его расположения в инструменте. Для замены сегмента с изношенным бруском достаточно вывернуть штифт, ось которого расположена перпендикулярно цилиндрической направляющей.

Повышение производительности процесса внутреннего шлифования достигается выполнением предварительного и окончательного циклов шлифования без замены технологического оборудования.

Варьирование силы прижатия шлифовальных брусков к обрабатываемой поверхности заготовки в широких пределах достигается изменением частоты вращения инструмента и регулировочными винтами, установленными в центральное отверстие корпуса сегмента. Каждый модуль обеспечивается одним или более комплектом регулировочных винтов различной массы. Каждый комплект состоит из набора идентичных (по массе) регулировочных винтов, имеющих простую цилиндрическую форму с наружной резьбой и пазом под отвертку на одном из торцов.

Для исключения повреждения обрабатываемой поверхности заготовки неработающими в рассматриваемый момент времени сегментами в корпусе модуля установлено устройство, возвращающие каждый сегмент в исходное положение, при этом количество устройств равно числу сегментов. Устройство состоит из магнитных секций, расположенных на наружной цилиндрической поверхности корпуса модуля. Если величина инерционной центробежной силы, действующей на сегмент, меньше магнитных сил, создаваемых секцией из магнитного материала, то происходит перемещение сегмента с режущим бруском в радиальном направлении к оси инструмента.

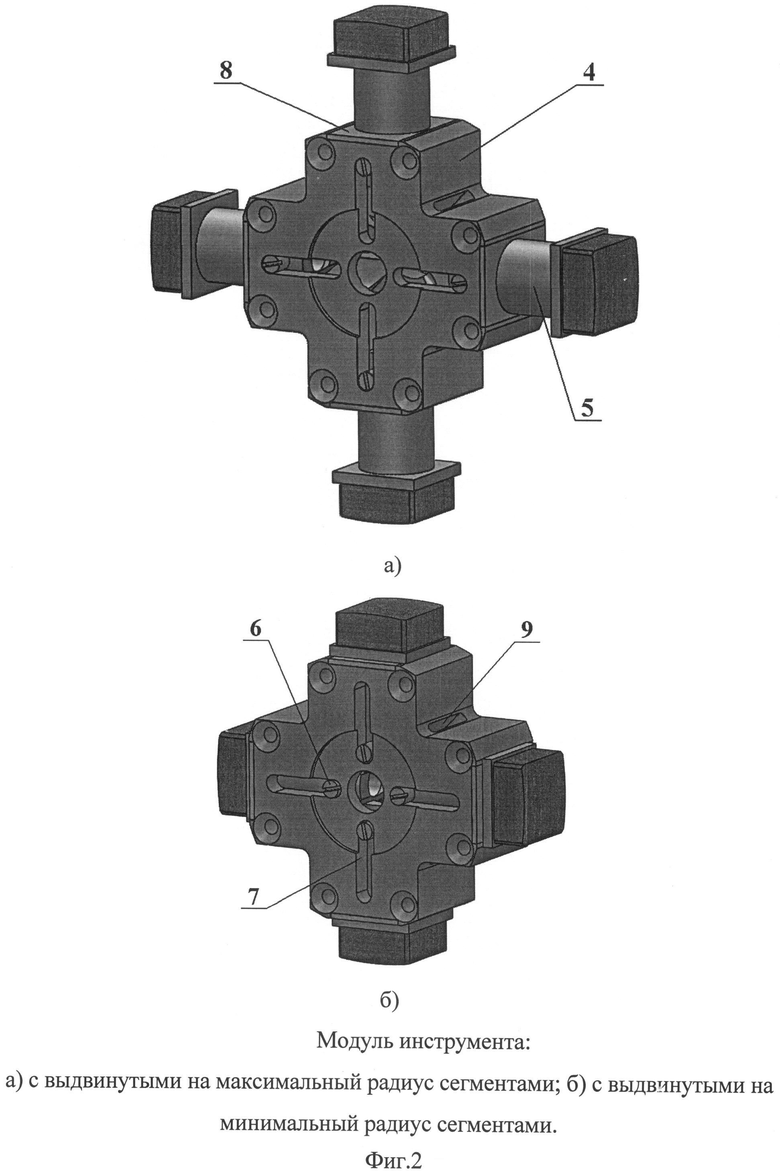

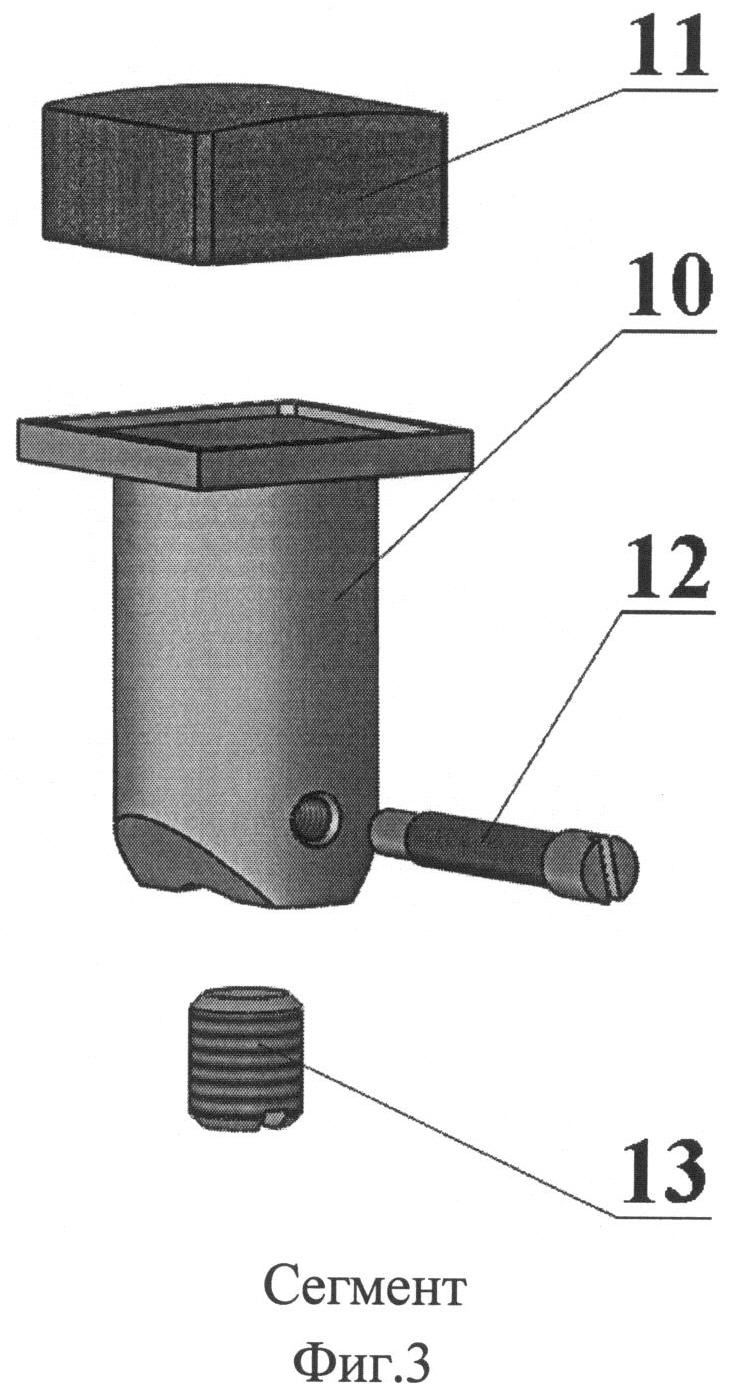

Сущность изобретения поясняется чертежами: фиг.1 - модульный шлифовальный инструмент с радиально-подвижными сегментами; фиг.2 - модуль инструмента: а) с выдвинутыми на максимальный радиус сегментами; б) с выдвинутыми на минимальный радиус сегментами; фиг.3. - сегмент.

На инструментальную оправку 1 (фиг.1) устанавливают два и более идентичных по конструкции модулей 2, которые центрируются относительно оси вращения инструмента с помощью центрирующих поверхностей, расположенных на торцах каждого модуля 2 и оправки 1. В зависимости от применяемого металлорежущего оборудования и способа подачи СОЖ внутрь корпуса инструмента, установочные поверхности оправки 1 выполняются в различном исполнении. Крепление модулей 2 к оправке 1 осуществляется комплектом винтов 3, длина винтов каждого комплекта зависит от количества установленных модулей 2 в инструменте.

Модуль шлифовального инструмента (фиг.2а) выполнен в виде цельного корпуса 4 с радиальными цилиндрическими отверстиями (охватывающие направляющие). В каждое радиальное отверстие вставлен сегмент 5. Количество сегментов 5 зависит от обрабатываемого диаметра отверстия заготовки и других конструктивных параметров инструмента. Для ограничения радиального перемещений сегмента 5, а также исключения его поворота вокруг своей оси ввинчен штифт 6 (фиг.2б), концы которого входят в радиальные пазы 7, выполненные на торцах корпуса 4. Длина паза 7 равна максимальной величине радиального перемещения сегмента 5.

Для автоматического возвращения сегмента 5 в исходное положение (в положение со сдвинутыми на минимальный радиус сегментами (фиг.2б)) после прекращения или до начала процесса обработки, на наружной поверхности корпуса 4 жестко установлены магнитные секции 8 (фиг.2а), количество которых равно числу сегментов.

Сквозное центральное отверстие в корпусе 4 (фиг.2а) предназначено для подачи СОЖ внутрь корпуса инструмента. Подача СОЖ в корпус инструмента осуществляется или через шпиндельную оправку, или другими устройствами и механизмами станка. При вращении инструмента СОЖ проходит через пазы 9 (фиг.2б), направляясь с высокой скоростью на обрабатываемую поверхность заготовки.

Сегмент (фиг.3) состоит из корпуса 10, на периферийном торце которого выполнена платформа для установки и закрепления шлифовальных брусков 11, штифта 12 и регулировочного винта 13. Шлифовальные бруски 11 жестко закреплены на платформе резьбовыми элементами либо с помощью клея. В последнем случае на торце корпуса 10 по периметру выполняют буртики со всех 4-х сторон, что обеспечивает фиксацию бруска 11 от смещений относительно платформы. Небольшой размер буртиков (до 5 мм) обеспечивает максимальное использование шлифовального материала, что приводит к увеличению коэффициента использования материала и ресурса работы бруска.

Инструмент работает следующим образом.

После сборки модульный шлифовальный инструмент устанавливают на шпиндель внутришлифовального станка и правят рабочие поверхности шлифовальных брусков правящим алмазным инструментом. Правку осуществляют при вращении инструмента и с максимально выдвинутыми сегментами. Перед началом работы инструмент вводят в обрабатываемое отверстие заготовки так, чтобы необходимые модули оказались полностью внутри обрабатываемого отверстия. После включения подачи СОЖ внутренняя полость инструмента заполняется СОЖ. Под действием центробежной силы, возникающей при вращении инструмента, СОЖ с большой скоростью выбрасывается из инструмента через радиальные пазы, выполненные в корпусе инструмента, образуя кольцо высокого давления СОЖ на обрабатываемой поверхности. При значении центробежной силы, большем магнитных сил, создаваемых магнитными секциями, рабочие поверхности шлифовальных брусков прижимаются к обрабатываемой поверхности заготовки, осуществляя снятие припуска.

Шлифовальный инструмент, состоящий из двух и более модулей, имеет различную характеристику шлифовального материала брусков каждого модуля. Модули устанавливаются относительно друг друга под углом, что обеспечивает расположение сегментов с шлифовальными брусками в «шахматном порядке» и свободный доступ к штифтам. Такая установка модулей обеспечивает также равномерное распределение теплового поля по всей поверхности заготовки и обеспечивает монтаж и демонтаж любого сегмента с шлифовальным бруском без разборки и демонтажа всего инструмента со станка (при установке двух и более модулей для каждого цикла обработки).

Выполнение всех модулей в одинаковом конструктивном исполнении обеспечивает их полную взаимозаменяемость, уменьшает номенклатуру деталей, используемых в шлифовальном инструменте, а выполнение ответственных направляющих в виде типовых цилиндрических поверхностей упрощает их изготовление и сборку. Сказанное выше повышает технологичность конструкции шлифовального инструмента в целом.

Рассмотрим шлифовальный инструмент, состоящий из двух модулей. Первый модуль, собираемый со стороны шпиндельной оправки, содержит шлифовальные бруски для предварительного шлифования (шлифовальный материал с большим номером зернистости и более открытой структурой и большей твердостью), а последний присоединяемый модуль - для окончательного шлифования (шлифовальный материал с меньшим номером зернистости и более плотной структурой и меньшей твердостью). Это обеспечивает выполнение комбинированной обработки отверстия на одном станке, одним инструментом, без переустановки заготовки.

Для замены сегмента с изношенным шлифовальным бруском необходимо вывернуть штифт 6 (фиг.2б), ограничивающий радиальное перемещение сегмента, вынуть сегмент 5 (фиг.2а) с изношенным шлифовальным бруском из радиального отверстия корпуса 4, на его место установить сегмент с новым шлифовальным бруском, после чего ввернуть штифт 6. Замена любого сегмента осуществляется без снятия инструмента со шпинделя станка и без разборки инструмента независимо от местоположения сегмента в инструменте, что позволяет сократить вспомогательное время на выполнение шлифовальной операции.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСКРЕТНЫЙ ШЛИФОВАЛЬНЫЙ ИНСТРУМЕНТ | 2008 |

|

RU2385216C2 |

| СПОСОБ ВНУТРЕННЕГО ШЛИФОВАНИЯ | 2000 |

|

RU2182531C2 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ (СОЖ) ПРИ ПЛОСКОМ ТОРЦОВОМ ШЛИФОВАНИИ | 2008 |

|

RU2385215C1 |

| Абразивный инструмент | 1981 |

|

SU994238A1 |

| ЭЛЕКТРОМАГНИТНОЕ УСТРОЙСТВО ДЛЯ ПРЕДОТВРАЩЕНИЯ ЭКСПЛУАТАЦИОННЫХ ДИСБАЛАНСОВ ТОРЦОВЫХ ШЛИФОВАЛЬНЫХ КРУГОВ | 2009 |

|

RU2417149C1 |

| Абразивный инструмент | 1989 |

|

SU1691086A1 |

| СПОСОБ КОМБИНИРОВАННОЙ ЧИСТОВОЙ ОБРАБОТКИ | 2003 |

|

RU2239537C1 |

| Абразивный круг | 1979 |

|

SU844258A1 |

| КОМБИНИРОВАННЫЙ ШЛИФОХОНИНГОВАЛЬНЫЙ ИНСТРУМЕНТ | 2004 |

|

RU2253561C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ШЛИФОХОНИНГОВАНИЯ | 2004 |

|

RU2252854C1 |

Изобретение относится к области машиностроения и может быть использовано при шлифовании отверстий вращающихся или неподвижно закрепленных заготовок с охлаждением. Модульный шлифовальный инструмент содержит по меньшей мере два установленных на шпиндельной оправке идентичных по конструкции модуля, жестко скрепленных между собой торцами и сцентрированных относительно оси вращения инструмента. Каждый модуль содержит корпус с выполненными в нем радиальными направляющими, в которых c возможностью перемещения в радиальном направлении установлены радиально-подвижные идентичные сегменты с закрепленными на их торце шлифовальными брусками. Модули на шпиндельной оправке установлены с возможностью последовательного ввода в обрабатываемое отверстие для обеспечения предварительного и окончательного шлифования и с возможностью замены сегментов с изношенными шлифовальными брусками без разборки инструмента. В результате повышается производительность обработки при использовании технологичной конструкции инструмента и упрощается замена его изношенных сегментов. 4 з.п. ф-лы, 3 ил.

1. Модульный шлифовальный инструмент для обработки отверстий, содержащий по меньшей мере два установленных на шпиндельной оправке идентичных по конструкции модуля, жестко скрепленных между собой торцами и сцентрированных относительно оси вращения инструмента, при этом каждый модуль содержит корпус с выполненными в нем радиальными направляющими, в которых c возможностью перемещения в радиальном направлении установлены радиально-подвижные идентичные сегменты с закрепленными на их торце шлифовальными брусками, причем модули на шпиндельной оправке установлены с возможностью последовательного ввода в обрабатываемое отверстие для обеспечения предварительного и окончательного шлифования и с возможностью замены сегментов с изношенными шлифовальными брусками без разборки инструмента.

2. Шлифовальный инструмент по п.1, отличающийся тем, что на торцах модулей и шпиндельной оправки выполнены центрирующие поверхности.

3. Шлифовальный инструмент по п.1, отличающийся тем, что направляющие корпусов модулей и сегментов имеют цилиндрическую форму.

4. Шлифовальный инструмент по п.1, отличающийся тем, что он снабжен встроенными в корпус шлифовального модуля устройствами для возврата каждого сегмента в исходное положение относительно оси инструмента.

5. Шлифовальный инструмент по п.1, отличающийся тем, что модули на шпиндельной оправке установлены под углом относительно друг друга с расположением их сегментов в шахматном порядке.

| Сборный шлифовальный инструмент | 1979 |

|

SU870104A1 |

| АЛМАЗНАЯ РАЗВЕРТКА | 1999 |

|

RU2153960C1 |

| КОМБИНИРОВАННЫЙ ШЛИФОХОНИНГОВАЛЬНЫЙ ИНСТРУМЕНТ | 2004 |

|

RU2253561C1 |

| Видоизменение гидравлического тарана | 1929 |

|

SU18057A1 |

| МЕСТНАЯ ОБРАБОТКА АРМИРОВАННЫХ ПЕНОПЛАСТОВ И СЛОИСТОЕ ИЗДЕЛИЕ | 2008 |

|

RU2459706C2 |

Авторы

Даты

2014-05-27—Публикация

2012-05-11—Подача