Изобретение относится к машиностроению, а именно к резинотросовым конвейерным лентам и способам изготовления резинотросовых лент.

Известна резинотросовая конвейерная лента, содержащая обкладки, борта и внутренний слой резины с тросами. На концевых участках ленты между внутренним слоем резины и обкладками размещен антиадгезионный материал, например тальк [1]. Наличие антиадгезионного материала ускоряет обрезание и удаление обкладок на концевых участках ленты.

Для образования на конвейере замкнутого контура концы ленты (или нескольких лент) соединяют. Для этого на концах ленты удаляют обкладки и борта, тросы отделяют от резины и обрезают на нужную длину согласно схеме соединения [2]. Затем отделенные тросы концов ленты протирают бензином-растворителем, промазывают клеем и укладывают согласно схеме соединения. Между тросами размещают промазанную клеем прослоечную невулканизированную резину. Сверху и снизу соединение обкладывают резиновыми обкладками, по бокам соединения размещают резиновые борта. Собранное соединение концов ленты сжимают и вулканизируют. После вулканизации и охлаждения соединения замкнутый контур ленты пускают в эксплуатацию.

Наличие антиадгезионного материала между внутренним слоем резины и обкладками облегчает удаление обкладок на концах ленты, однако не облегчает отделение тросов от резины, то есть удаление межтросовой резины. Кроме того, перед сборкой соединения необходимо полное удаление остатков антиадгезионного материала с поверхности тросов.

Известен способ изготовления резинотросовой ленты, включающий эквидистантное расположение и натяжение тросов, размещение резиновой смеси между тросами, формирование резинотросового каркаса путем продавливания тросов и резиновой смеси между валками, наложение на каркас армирующих элементов, соединение резинотросового каркаса с верхней и нижней обкладками и бортами, сжатие и вулканизацию, охлаждение и разрезание резинотросовой ленты на отрезки, наматывание отрезков на бобины [3].

Недостатком данного способа является большая трудоемкость соединения концов изготовленной резинотросовой ленты (или нескольких лент). Это обусловлено тем, что тросы на концах ленты прочно соединены с межтросовой резиной, армирующими элементами, обкладками и бортами. Удаление обкладок и бортов на концах ленты, отделение тросов от межтросовой резины осуществляют непосредственно на конвейере или возле него вручную.

Целью изобретения является уменьшение трудоемкости соединения концов резинотросовой ленты или нескольких лент.

Согласно изобретению резинотросовая лента, отрезки которой включают среднюю часть и концы, состоит из резины и тросов, образующих резинотросовый каркас, армирующих элементов, верхней и нижней обкладок, бортов.

На концах отрезков ленты тросы изолированы от резины тканью или бумагой, или пленкой, а армирующие элементы отсутствуют.

На концах отрезков ленты тросы изолированы от резины на участках длиной, равной длине разделения тросов при соединении концов отрезка (отрезков).

На концах отрезков ленты тросы изолированы от резины отдельными полосами, расположенными поперек тросам под углом 5…90°.

На концах отрезков ленты тросы изолированы от резины слоем охлажденного расплава.

Способ изготовления резинотросовой ленты, включающий натяжение тросов, размещение резиновой смеси между тросами, формирование резинотросового каркаса путем продавливания тросов и резиновой смеси между валками, наложение на каркас армирующих элементов, соединение резинотросового каркаса с верхней и нижней обкладками, бортами, сжатие и вулканизацию, охлаждение и разрезание резинотросовой ленты на отрезки, наматывание отрезков на бобины.

На концах отрезков ленты тросы изолируют от резиновой смеси, а армирующие элементы не укладывают.

Тросы изолируют от резиновой смеси тканью или бумагой или пленкой.

Тросы изолируют от резиновой смеси на участках длиной 2L, где L - длина разделения тросов при соединении концов отрезка (отрезков), а ленту разрезают на отрезки по серединам участков.

Тросы изолируют от резиновой смеси отдельными полосами, располагаемыми поперек тросам под углом 5…90°, а линию реза ленты на отрезки проводят параллельно полосам.

Тросы до размещения резиновой смеси обливают расплавом или окунают в расплав изолирующего материала и затем охлаждают.

Тросы до размещения резиновой смеси опыляют струей газа с каплями расплава изолирующего материала.

Резинотросовая лента и способ ее изготовления поясняются чертежами.

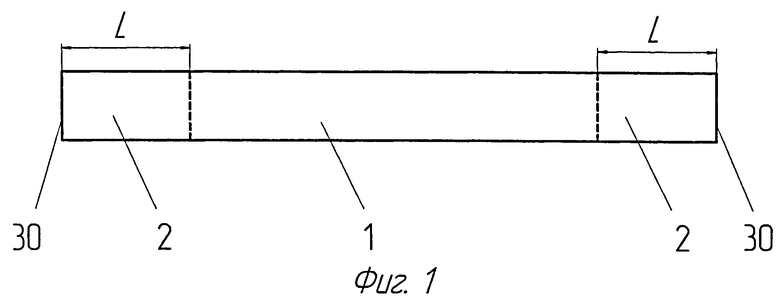

На фиг.1 изображен отрезок резинотросовой ленты (вид сверху);

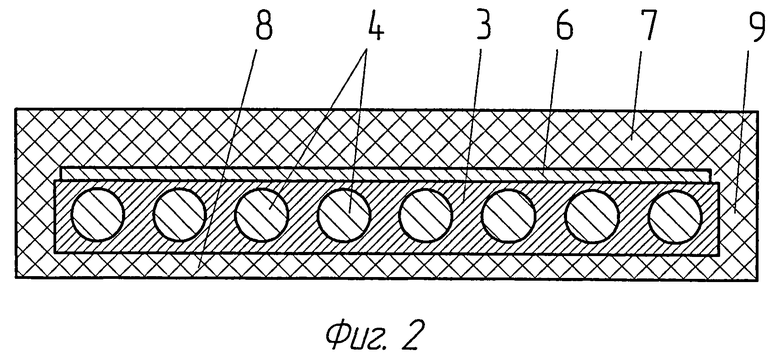

на фиг.2 - поперечный разрез средней части отрезка резинотросовой ленты;

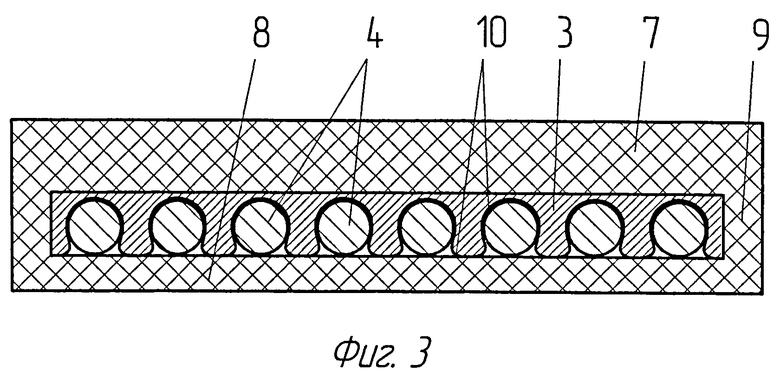

на фиг.3 - поперечный разрез конца отрезка резинотросовой ленты;

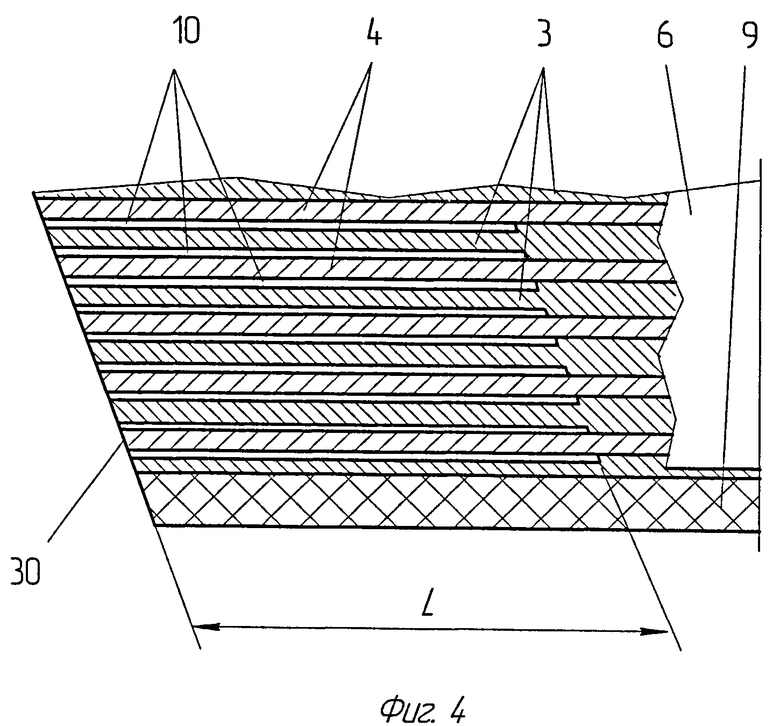

на фиг.4 - продольный разрез конца отрезка резинотросовой ленты;

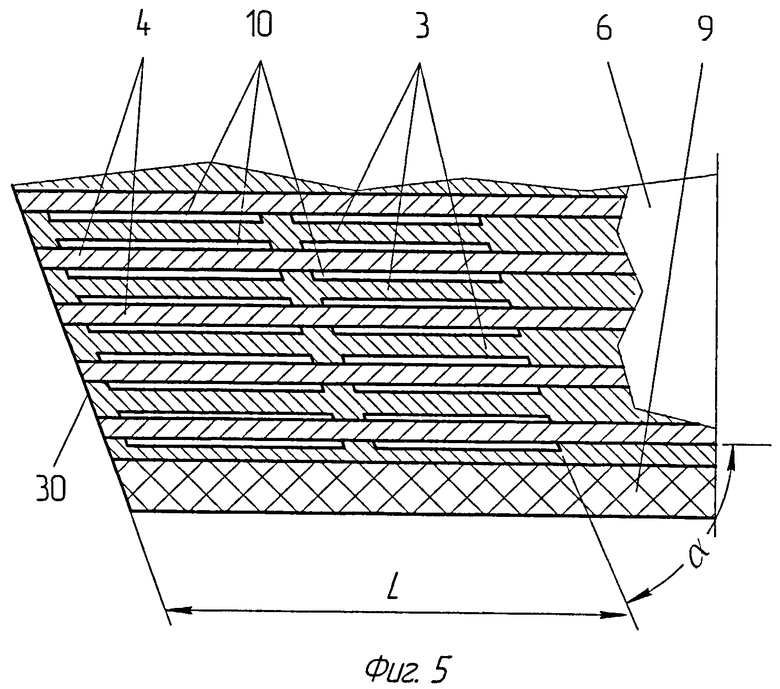

на фиг.5 - продольный разрез конца отрезка резинотросовой ленты;

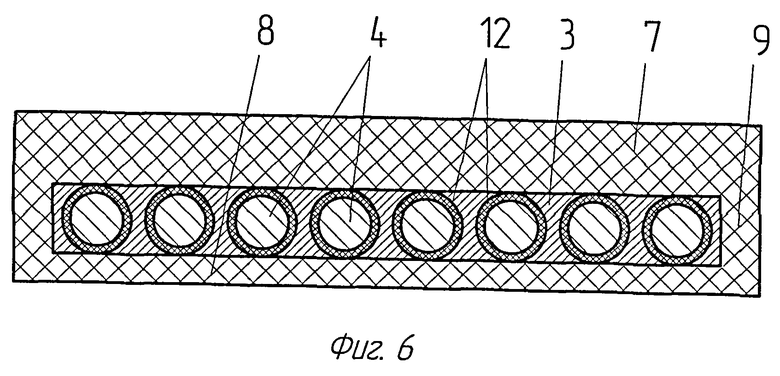

на фиг.6 - поперечный разрез конца отрезка резинотросовой ленты;

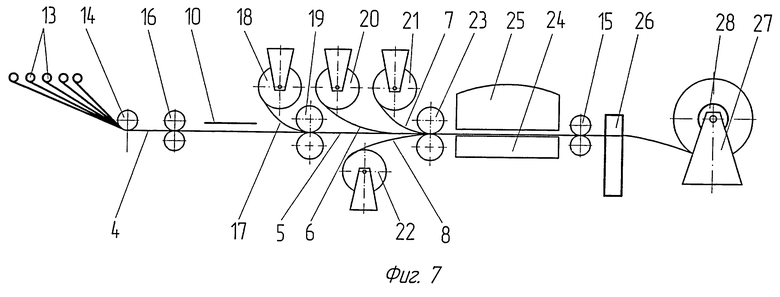

на фиг.7 - схема размещения оборудования для изготовления резинотросовой ленты;

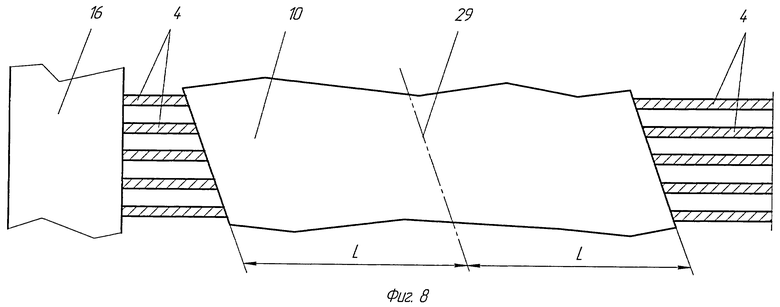

на фиг.8 - размещение отрезка ткани длиной 2L на тросах смежных концов соседних отрезков резинотросовой ленты (вид сверху);

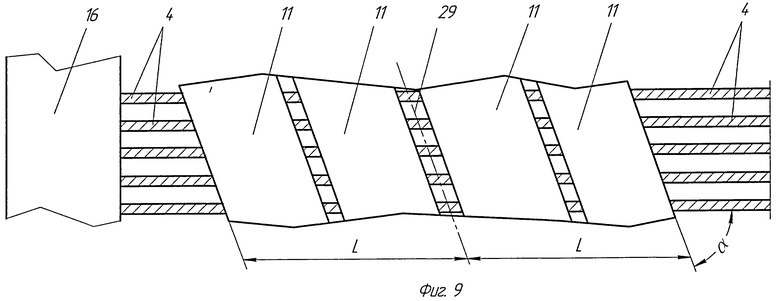

на фиг.9 - размещение полос ткани на тросах смежных концов соседних отрезков резинотросовой ленты (вид сверху);

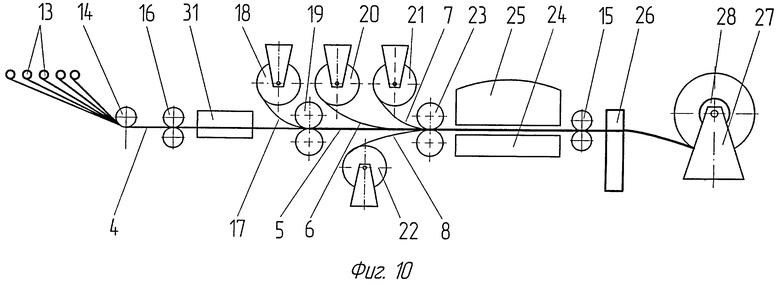

на фиг.10 - схема размещения оборудования для изготовления резинотросовой ленты.

Резинотросовая лента, отрезки которой включают среднюю часть 1 и концы 2 (фиг.1), состоит из внутренней резины 3 и тросов 4, образующих резинотросовый каркас 5, брекерной прокладки 6, выполняющей функцию армирующего элемента, верхней 7 и нижней 8 обкладок, бортов 9 (фиг.2). В качестве армирующих элементов, помимо брекерной прокладки 6, могут использоваться тканевые полосы, проволочные пряди из латунированной стали или синтетических материалов (на чертежах не показаны). На концах 2 отрезков ленты тросы 4 изолированы от внутренней резины 3 тканью 10 (фиг.3). Вместо ткани 10 возможно использование бумаги или пленки. На концах 2 отрезков ленты брекерная прокладка 6 и другие армирующие элементы отсутствуют.

Возможен вариант резинотросовой ленты, на концах 2 отрезков которой тросы 4 изолированы от внутренней резины 3 тканью 10 на участках длиной L, где L - длина разделения тросов при соединении концов отрезка или отрезков (фиг.4).

Возможен вариант резинотросовой ленты, на концах 2 отрезков которой тросы 4 изолированы от внутренней резины 3 отдельными полосами 11, расположенными поперек тросам (фиг.5). Отдельные полосы 11 расположены поперек тросам 4 под углом α, который может составлять 5…90°.

Возможен вариант резинотросовой ленты, на концах 2 отрезков которой тросы 4 изолированы от внутренней резины 3 слоем 12 охлажденного расплава, например полимерного материала, такого как полипропилен или полиуретан (фиг.6).

Для использования в ленточных конвейерах концы 2 резинотросовой ленты или нескольких лент соединяют для образования замкнутого ленточного контура.

При изготовлении соединения концов 2 резинотросовой ленты на концах 2 удаляют верхнюю 7 и нижнюю 8 обкладки, а также борта 9. Удаляют ткань 10 и внутреннюю резину 3, обрезают тросы 4 на нужную длину согласно схеме соединения [2].

Соединение концов 2 резинотросовой ленты собирают в следующей последовательности. На нижнюю резиновую накладку накладывают слой адгезионной резины и укладывают тросы 4 в соответствии со схемой соединения (на чертежах не показано). Промежутки между тросами заполняют резиновыми прослойками. Все соединяемые поверхности предварительно освежают бензином-растворителем, дважды промазывают клеем.

Сверху тросов 4 накладывают обкладочную резиновую смесь, по бокам соединения укладывают борта 9. Собранное соединение прикатывают роликом, сжимают и вулканизируют.

Поскольку на концах 2 отрезков ленты тросы 4 изолированы от внутренней резины 3 тканью 10 (или бумагой, или пленкой), то тросы 4 легко отделяются от внутренней резины 3. Отсутствие на концах 2 брекерной прокладки 6 и других армирующих элементов упрощает и облегчает подготовку концов 2 резинотросовой ленты к сборке соединения.

Если известна длина L, на которую необходимо отделять тросы 4 при соединении концов 2 отрезков ленты, и на концах 2 отрезков ленты тросы 4 изолированы от внутренней резины 3 тканью 10 на участках такой же длины L (фиг.4), то это дополнительно упрощает и облегчает подготовку концов 2 резинотросовой ленты к сборке соединения.

Если на концах 2 отрезков резинотросовой ленты тросы 4 изолированы от внутренней резины 3 отдельными полосами 11, расположенными поперек тросам (фиг.5), то перемычки внутренней резины 3 между отдельными полосами 11 удерживают тросы 4 от смещения и перепутывания при изготовлении соединения. Кроме того, перемычки внутренней резины 3 предотвращают попадание влаги на поверхность тросов 4 при хранении резинотросовой ленты.

При изготовлении соединения концов 2 отрезков ленты тросы 4 обрезают на нужную длину под углом α, который может составлять от 5 до 90° [2]. Для упрощения подготовки концов 2 отрезков ленты к сборке соединения отдельные полосы 11 расположены поперек тросам 4 под нужным углом α, который может составлять 5…90°.

Если на концах 2 отрезков ленты тросы 4 изолированы от внутренней резины 3 слоем 12 охлажденного расплава полимерного материала (фиг.6), то тросы 4 легко отделяются от внутренней резины 3, что упрощает и облегчает подготовку концов 2 отрезков ленты к сборке соединения. После удаления полимерного материала с поверхности тросов 4 их обрезают на нужную длину согласно схеме соединения.

Способ изготовления резинотросовой ленты реализуют следующим образом.

Тросы 4 разматывают со шпуль 13 и пропускают через роликовую гребенку 14, обеспечивая эквидистантное расположение тросов 4 с заданным шагом в одной плоскости. Тросы 4 натягивают с помощью натяжного 15 и тормозного 16 устройств. Резиновую смесь 17 из рулона 18 вместе с тросами 4 продавливают через валки 19, обеспечивая размещение резиновой смеси 17 между тросами 4 и формирование резинотросового каркаса 5. Затем на резинотросовый каркас 5 накладывают брекерную прокладку 6, разматываемую из рулона 20. Брекерная прокладка 6 выполняет функцию армирующего элемента резинотросовой ленты.

Резинотросовый каркас 5 вместе с брекерной прокладкой 6 соединяют с верхней 7 и нижней 8 обкладками, разматываемыми из рулонов 21 и 22, и продавливают через валки 23.

Резинотросовый каркас 5 вместе с брекерной прокладкой 6, верхней 7 и нижней 8 обкладками, бортами 9 размещают на нижней плите 24 вулканизационного пресса 25, сжимают и вулканизируют. После вулканизации резиновая смесь 17 превращается во внутреннюю резину 3 резинотросового каркаса 5. Полученную таким образом резинотросовую ленту охлаждают и разрезают на отрезки требуемой длины на отрезном станке 26. Каждый отрезок на закаточном устройстве 27 наматывают на бобину 28 и упаковывают (фиг.7).

До наложения на тросы 4 резиновой смеси 17 на тросы 4 накладывают отрезок ткани 10 (или бумаги, или пленки) для изоляции тросов 4' от резиновой смеси 17. Брекерную прокладку 6 на ткань 10 (или бумагу, или пленку) не накладывают.

Если известна длина L, на которую необходимо отделять тросы 4 при соединении концов 2 отрезков ленты, то используют отрезок ткани 10 длиной 2L, который накладывают на тросы 4 двух смежных концов 2 соседних отрезков резинотросовой ленты так, чтобы середина 29 отрезка ткани 10 совпадала с границей двух смежных концов 2 соседних отрезков резинотросовой ленты (фиг.8). Таким образом один отрезок ткани 10 изолирует тросы 4 от резиновой смеси 17 на участке длиной 2L. Резинотросовую ленту на отрезном станке 26 разрезают на отрезки требуемой длины по серединам 29 отрезков ткани 10 длиной 2L. После разрезания образуются два смежных конца 2 длиной L каждый двух отрезков резинотросовой ленты.

Для изоляции тросов 4 от резиновой смеси 17 может использоваться не цельный отрезок ткани 10 (или бумаги, или пленки), а отдельные полосы 11, располагаемые поперек тросам 4 под углом α (фиг.9), который может составлять от 5 до 90°. Отдельные полосы 11 укладывают на тросы 4 до наложения на тросы 4 резиновой смеси 17. Брекерную прокладку 6 на полосы 11 не накладывают. Резинотросовую ленту на отрезном станке 26 разрезают на отрезки так, чтобы линия реза 30 была параллельна полосам 11, то есть линия реза 30 проходит поперек тросам 4 под углом α, который может составлять от 5 до 90°.

Вместо отрезков ткани 10 (или бумаги, или пленки) для изоляции тросов 4 от резиновой смеси 17 может быть использован расплав изолирующего материала, температура плавления которого выше температуры вулканизации резины. В качестве изолирующего материала может быть использован, например, полипропилен или полиуретан. Для этого растянутые тросы 4 пропускают через камеру 31, расположенную перед валками 19 (фиг.10). Внутри камеры 31 тросы 4 обливают расплавом или окунают в расплав изолирующего материала (на чертежах не показано). После выхода тросов 4 из камеры 31, остывая путем естественного или принудительного охлаждения, изолирующий материал образует слой 12 на поверхности тросов 4, изолирующий их от резиновой смеси 17. Брекерную прокладку 6 на слой 12 не накладывают.

Вместо отрезков ткани 10 (или бумаги, или пленки) для изоляции тросов 4 от резиновой смеси 17 может быть использовано распыление расплава изолирующего материала, например полипропилена или полиуретана. Для этого растянутые тросы 4 пропускают через камеру 31, расположенную перед валками 19 (фиг.10). Внутри камеры 31 на тросы 4 распыляют из сопел расплав изолирующего материала (на чертежах не показано). Остывая на поверхности тросов 4, капли изолирующего материала образуют слой 12, изолирующий тросы 4 от резиновой смеси 17. Брекерную прокладку 6 на слой 12 не накладывают.

Технико-экономическое преимущество заявляемого изобретения заключается в повышении эффективности соединения концов резинотросовых лент за счет сокращения времени и трудозатрат на отделение тросов от резины, удаления армирующих элементов, верхней и нижней обкладок.

Источники информации, используемые при составлении заявки

1. Авторское свидетельство СССР №509503, кл. B65G 15/32, 1976, бюл. №13.

2. Руководство по выбору и эксплуатации конвейерных лент. Курск: ЗАО «Курскрезинотехника», 2004. - с.82-86.

3. Конвейерные ленты /Ф.А. Махлис, И.И. Леонов, О.Г. Карбасов, В.В. Никитин. М.: Химия, 1991. - с.98-104.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКОЕ ПОЛОТНО | 2014 |

|

RU2561156C1 |

| РЕЗИНОТКАНЕВАЯ ЗАГОТОВКА И СПОСОБ ИЗГОТОВЛЕНИЯ КОНВЕЙЕРНОЙ ЛЕНТЫ | 2014 |

|

RU2563700C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ЛЕНТЫ | 2014 |

|

RU2568043C1 |

| СПОСОБ СОЕДИНЕНИЯ ЛЕНТ | 2012 |

|

RU2526018C2 |

| СПОСОБ СОЕДИНЕНИЯ КОНЦОВ РЕЗИНОТКАНЕВЫХ ЛЕНТ | 2013 |

|

RU2544072C1 |

| ЛЕНТА ИЗОГНУТОГО КОНВЕЙЕРА | 2014 |

|

RU2538490C1 |

| МНОГОСЛОЙНАЯ ЛЕНТА | 2012 |

|

RU2520264C1 |

| СПОСОБ СОЕДИНЕНИЯ КОНЦОВ ЛЕНТ | 1994 |

|

RU2083893C1 |

| Способ разделки концов резинотросовых конвейерных лент | 1988 |

|

SU1578024A1 |

| Соединение концов резинотросовой ленты конвейера | 1981 |

|

SU967882A1 |

Резинотросовая лента, отрезки которой включают среднюю часть и концы, состоит из резины и тросов, образующих резинотросовый каркас, армирующих элементов, верхней и нижней обкладок, бортов. На концах отрезков ленты тросы изолированы от резины тканью или бумагой, или пленкой, или слоем охлажденного расплава, а армирующие элементы отсутствуют. Достигается уменьшение трудоемкости соединения концов резинотросовой ленты. 2 н. и 7 з.п. ф-лы, 10 ил.

1. Резинотросовая лента, отрезки которой включают среднюю часть и концы, состоящая из резины и тросов, образующих резинотросовый каркас, армирующих элементов, верхней и нижней обкладок, бортов, отличающаяся тем, что на концах отрезков ленты тросы изолированы от резины тканью или бумагой, или пленкой, или слоем охлажденного расплава, а армирующие элементы отсутствуют.

2. Резинотросовая лента по п.1, отличающаяся тем, что на концах отрезков ленты тросы изолированы от резины на участках длиной, равной длине разделения тросов при соединении концов отрезка (отрезков).

3. Резинотросовая лента по п.2, отличающаяся тем, что на концах отрезков ленты тросы изолированы от резины отдельными полосами, расположенными поперек тросам под углом 5…90°.

4. Способ изготовления резинотросовой ленты, включающий натяжение тросов, размещение резиновой смеси между тросами, формирование резинотросового каркаса путем продавливания тросов и резиновой смеси между валками, наложение на каркас армирующих элементов, соединение резинотросового каркаса с верхней и нижней обкладками, бортами, сжатие и вулканизацию, охлаждение и разрезание резинотросовой ленты на отрезки, наматывание отрезков на бобины, отличающийся тем, что на концах отрезков ленты тросы изолируют от резиновой смеси, а армирующие элементы не укладывают.

5. Способ по п.4, отличающийся тем, что тросы изолируют от резиновой смеси тканью или бумагой, или пленкой, или слоем охлажденного расплава.

6. Способ по п.4, отличающийся тем, что тросы изолируют от резиновой смеси на участках длиной 2L, где L - длина разделения тросов при соединении концов отрезка (отрезков), а ленту разрезают на отрезки по серединам участков.

7. Способ по п.5, отличающийся тем, что тросы изолируют от резиновой смеси отдельными полосами, располагаемыми поперек тросам под углом 5…90°, а линию реза ленты на отрезки проводят параллельно полосам.

8. Способ по п.4, отличающийся тем, что тросы до размещения резиновой смеси обливают расплавом или окунают в расплав изолирующего материала и затем охлаждают.

9. Способ по п.4, отличающийся тем, что тросы до размещения резиновой смеси опыляют струей газа с каплями расплава изолирующего материала.

| ЗЕНКОВ Р.Л., ИВАШКОВ И.И., КОЛОБОВ Л.Н | |||

| Машины непрерывного транспорта | |||

| -М.: Машиностроение, 1987, стр.92-100 | |||

| СПОСОБ СОЕДИНЕНИЯ КОНЦОВ РЕЗИНОТРОСОВЫХ ЛЕНТ | 1995 |

|

RU2097623C1 |

| Способ стыковки концов ленты с каркасами из тросов и ткани | 1989 |

|

SU1694442A1 |

| Резинотросовая конвейерная лента | 1988 |

|

SU1535784A1 |

Авторы

Даты

2014-06-10—Публикация

2013-03-05—Подача