Изобретение относится к области металлургии, преимущественно к способам модификации изделий из твердых сплавов, применяемых для холодной и горячей механической обработки металлов и металлических сплавов, например, резанием.

Наиболее близким к заявляемому изобретению является способ стабилизации электрических характеристик полупроводниковых приборов после радиационной обработки посредством стабилизирующего отжига [1]. Сущность этого способа состоит в облучении полупроводниковых приборов большими дозами ионизирующего излучения с последующим отжигом радиационных дефектов таким образом, чтобы оставшаяся их часть обеспечивала придание приборам требуемых свойств. К недостаткам способа следует отнести большую длительность процесса облучения и необходимость использования относительно высоких температур отжига.

Предлагаемое изобретение направлено на упрощение способа и применение его к иному классу задач: стабилизации механических характеристик твердосплавных изделий, облученных сравнительно малыми дозами ионизирующей радиации.

Указанный результат достигается тем, что облучение твердосплавных изделий быстрыми электронами ведут флюенсами, меньшими 1012 эл./см2, а стабилизирующий отжиг проводят в интервале температур от 200 до 350 градусов Цельсия.

Отличительными признаками заявляемого изобретения являются:

- использование флюенсов быстрых электронов, меньших 1012 эл/см2,

- интервал температур стабилизирующего отжига от 200 до 350 градусов Цельсия.

Верхний предел флюенсов используемых в изобретении быстрых электронов определен нами экспериментально при исследовании дозовой зависимости микротвердости облученных образцов твердого сплава ВК8. Интервал температур стабилизирующего отжига определен нами экспериментально в процессе исследований изохронного и изотермического отжигов и последующего старения облученных образцов твердого сплава ВК6.

Сущность заявленного изобретения поясняется нижеследующим описанием.

В качестве метода исследования механических характеристик твердых сплавов использовали измерение микротвердости [2]. Микротвердость является интегральной характеристикой целого ряда механических свойств: предела упругости, модуля упругости, пластичности, прочности и др. [3]. Микротвердость по Виккерсу Hv определяется выражением

где P - нагрузка, d - диагональ отпечатка, оставляемого на поверхности исследуемого материала алмазной пирамидкой микротвердомера.

Если Р выражено в Г, a d - в микронах, то размерность Hv - кГ/мм2. В микротвердомере ПМТ-3, которым пользовались при измерениях, для получения значений d в микронах разность отсчетов по лимбу прибора Δ необходимо умножить на 0,3. Отсюда получаем удобную расчетную формулу

которой пользовались при определении Hv.

Поскольку в формулах (1) и (2) в знаменателе стоит квадрат d или Δ, при вычислении Hv относительная погрешность удваивается по сравнению с относительной погрешностью определения d или Δ. Поэтому в дальнейшем на фиг.1-5 приведены значения deff=Δ.

В ходе исследования дозовой зависимости облученных быстрыми электронами образцов твердого сплава ВК8 обнаружено измерениями на микротвердомере ПМТ-3, что флюенс Ф=1·1011 эл/см2 обеспечивает максимальное увеличение микротвердости облученных образцов, тогда как при переходе к флюенсу Ф=1·1012 эл/см2 наблюдается резкое падение значений микротвердости (см. табл.1). Поэтому при исследовании стабилизирующего отжига выбрали единое значение флюенса быстрых электронов, равное 1·1011 эл/см2.

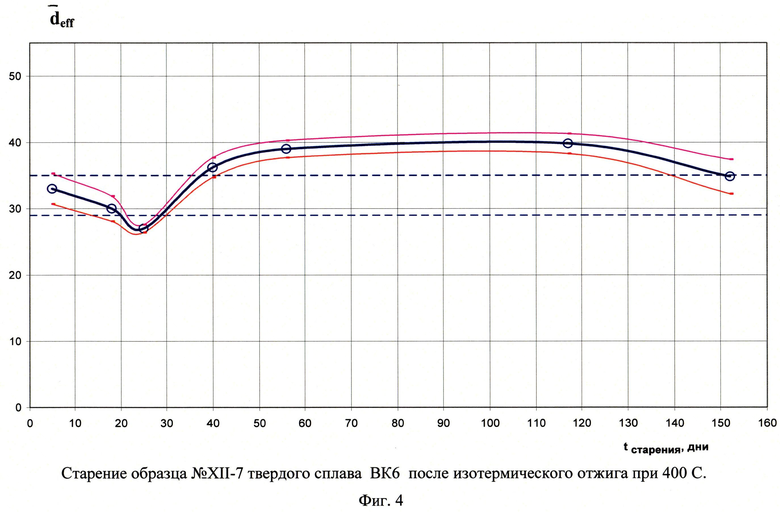

Результаты исследований старения образцов твердого сплава ВК6 после стабилизирующих отжигов представлены на фиг.1-5. На них зависимости

На фиг.1 приведен график

На фиг.2 приведен график

Итак, отжиги как при 200°С, так и при 280°С приводят к требуемым результатам: либо к сохранению значений микротвердости, созданных облучением, либо к увеличению этих значений.

На фиг.3 приведен график

На фиг.4 приведен график

На фиг.5 приведен график

Итак, можно сделать вывод, что отжиг в интервале температур 200°C-350°C приводит к стабилизации значений микротвердости после электронного облучения, а следовательно, и механических характеристик твердых сплавов.

Источники информации

1. Радиационные методы в твердотельной электронике / Вавилов B.C., Горин В.М., Далинин М.С., Кив А.Е., Муров Ю.Л., Шаховцов В.И. // М.: Радио и связь, 1990. - 184 с.

2. Глазов В.М., Вигдорович В.Н. Микротвердость металлов. М.: Металлургия, 1969. - 248 с.

3. Современная кристаллография. М.: Наука, 1981. - Т.4. Физические свойства кристаллов. Гл.2. Урусовская А.А. Механические свойства кристаллов. - С.47-152.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ТИТАНОВЫХ СПЛАВОВ | 1997 |

|

RU2117073C1 |

| СПОСОБ ОБРАБОТКИ АЛЮМИНИЕВЫХ СПЛАВОВ | 2002 |

|

RU2225458C2 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ СПЛАВОВ НА ОСНОВЕ ЖЕЛЕЗА | 2002 |

|

RU2221056C1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2010 |

|

RU2462516C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ ФОСФИДА ИНДИЯ, ЛЕГИРОВАННОГО ОЛОВОМ | 2006 |

|

RU2344510C2 |

| СПОСОБ УПРОЧНЕНИЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩИХ СПЛАВОВ | 2008 |

|

RU2399684C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ АНТИМОНИДА ИНДИЯ, ЛЕГИРОВАННОГО ОЛОВОМ | 2006 |

|

RU2344209C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ ИЗ МАРТЕНСИТНО-СТАРЕЮЩИХ СТАЛЕЙ | 2002 |

|

RU2241047C2 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ЖАРОПРОЧНЫХ СПЛАВОВ | 1991 |

|

RU2007501C1 |

| СПОСОБ РАДИАЦИОННОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ СПЛАВОВ | 2002 |

|

RU2221055C1 |

Изобретение относится к металлургии, преимущественно к способам модификации изделий из твердых сплавов, применяемых для холодной и горячей механической обработки металлов и металлических сплавов, например, резанием. Твердосплавное изделие облучают быстрыми электронами при флюенсах, меньших 1·1012 эл/см2, и проводят стабилизирующий отжиг в интервале температур от 200 до 350 °С. Обеспечивается стабилизация механических характеристик. 5 ил.

Способ обработки твердосплавных изделий, включающий облучение твердосплавного изделия и стабилизирующий отжиг радиационных дефектов, отличающийся тем, что облучение осуществляют быстрыми электронами при флюенсах, меньших 1·1012 эл/см2, а стабилизирующий отжиг проводят в интервале температур от 200 до 350 °С.

| СПОСОБ УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 1997 |

|

RU2118381C1 |

| СПОСОБ РАДИАЦИОННОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ КАРБИДОСТАЛЕЙ | 2003 |

|

RU2242328C1 |

| Способ обработки твердосплавного инструмента | 1987 |

|

SU1498820A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| GB 1478452 A, 29.06.1977 | |||

Авторы

Даты

2014-08-20—Публикация

2011-12-14—Подача