(5) СПОСОБ ОБРАБОТКИ МАГНИЕВЫХ СПЛАВОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ПОЛУФАБРИКАТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2002 |

|

RU2224047C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПОЛУФАБРИКАТА ИЗ СПЛАВА НА ОСНОВЕ НИКЕЛЯ ТИПА INCONEL 718 | 2004 |

|

RU2269589C1 |

| Способ гибридной обработки магниевых сплавов | 2019 |

|

RU2716612C1 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК, ПРЕИМУЩЕСТВЕННО КРУПНОГАБАРИТНЫХ, ИЗ (α+β)-ТИТАНОВЫХ СПЛАВОВ | 2001 |

|

RU2196189C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПЛАСТИЧНЫХ ЛИСТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ СИСТЕМЫ АЛЮМИНИЙ-МАГНИЙ-ЛИТИЙ | 2007 |

|

RU2345173C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОЙ ЗАГОТОВКИ ИЗ АЛЮМИНИЕВО-МАГНИЕВОГО СПЛАВА | 2014 |

|

RU2575264C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ВЫСОКОЛЕГИРОВАННОГО ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2008 |

|

RU2368695C1 |

| Способ получения биорезорбируемого магниевого сплава и его применение | 2020 |

|

RU2758798C1 |

| СПОСОБ ОБРАБОТКИ МАГНИЕВЫХ СПЛАВОВ | 2008 |

|

RU2376397C1 |

| СПОСОБ ОБРАБОТКИ ЛИТЫХ ЗАЭВТЕКТОИДНЫХ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИДОВ ТИТАНА γ-TiAl И α-TiAl | 2001 |

|

RU2203976C2 |

I

Изобретение относится к области обработки металлов давлением и может быть использовано при получении полуфабрикатов из магниевых сплавов с однородной мелкозернистой структурой, предназначенных преимущественно для обработки давлением в состоянии сверхпластичности .

Известен способ обработки магниевых сплавов, включающий формирование . мелкозернистой структуры путем нагрева до 200-28о С и пластической деформации при этой температуре til.

Недостатком известного способа является невысокое качество формируемой , структуры сплава, что в частности, ограничивает его использование в Качестве полуфабриката для обработки давлением в состоянии сверхпластичности.20

Наиболее близким по технической сущности к предложенному является способ обработки магниевых сплавов, включающий формирование однородной

мелкозернистой структуры сплава путем нагрева дотемпературы 500-t O C пластического деформирования в этом температурном интервале ударными нагрузками со степенью деформации за удар 20-30 при стуГ1енчатом увеличении степени обжатия и охлаждении в воде 23,

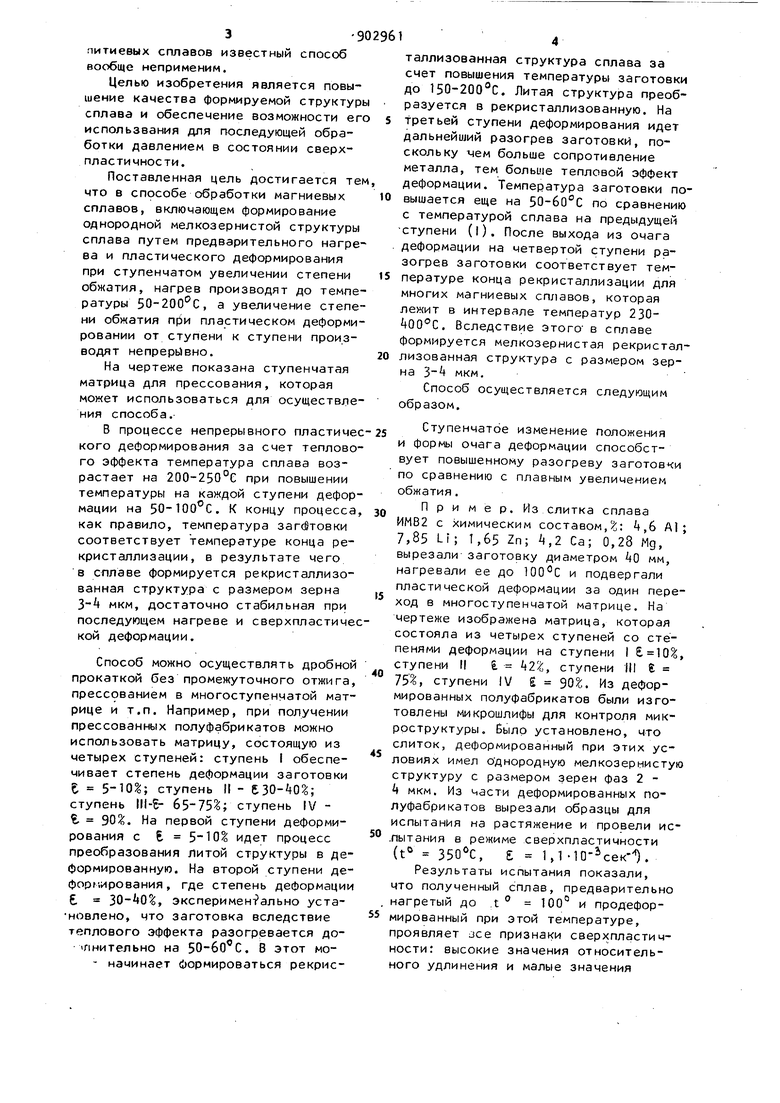

Недостатком известного способа яв ляется невысокое качество формируемой структуры сплава ввиду возможности оплавления- границ зерен из-за большого теплового эффекта, проявляющегося при деформации некоторых магниевых сплавов, а также ввиду нестабильности получаемой динамически рекристаллизованной структуры, что ограничивает использование полуфабрикатов из данного сплава для обраОотки давлением в состоянии сверхпластичности. Кроме того, при температурах 4+0-500С имеется возможность воспламенения магниевых сплавов, а для обработки магний3-9питиевых сплавов известный способ вообще неприменим. Целью изобретения является повышение качества формируемой структур сплава и обеспечение возможности ег использвания для последующей обработки давлением в состоянии сверхпластичности. Поставленная цель достигается те что в способе обработки магниевых сплавов, включающем формирование однородной мелкозернистой структуры сплава путем предварительного нагре ва и пластического деформирования при ступенчатом увеличении степени обжатия, нагрев производят до темпе ратуры 50-200 С, а увеличение степе ни обжатия пластическом деформи ровании от ступени к ступени производят непрерывно. На чертеже показана ступенчатая матрица для прессования, которая может использоваться для осуществле ния способа. В процессе непрерывного пластиче кого деформирования за счет теплово го эффекта температура сплава возрастает на 200-250°С при повышении температуры на каждой ступени дефор мации на 50-100°С. К концу процесса как правило, температура загсбтовки соответствует температуре конца рекристаллизации, в результате чего в сплаве формируется рекристаллизованная структура с размером зерна 3-4 мкм, достаточно стабильная при последующем нагреве и сверхпластиче кой деформации. Способ можно осуществлять дробной Прокаткой без промежуточного отжига пресс9ванием в многоступенчатой матрице и т.п. Например, при получении прессованных полуфабрикатов можно использовать матрицу, состоящую из четырех ступеней: ступень I обеспечивает степень деформации заготовки 1 ступень II - б.ЗО-fO ; ступень 111-Е- 65-75 ; ступень IV 90. На первой ступени деформирования с 6 идет процесс преобразования литой структуры в деформированную. На второй ступени деформирования , где степень деформации , экспериментально установлено, что заготовка вследствие теплового эффекта разогревается долнительно на 50-60 С. В этот мо- начинает формироваться рекрис4таллизованная структура сплава за счет повышения температуры заготовки до 150-200°С. Литая структура преобразуется в рекристаллизованную. На третьей ступени деформирования идет дальнейший разогрев заготовки, поскольку чем больше сопротивление металла, тем больше тепловой эффект деформации. Температура заготовки повышается еще на 50-60С по сравнению с температурой сплава на предыдущей ступени (|). После выхода из очага деформации на четвертой ступени разогрев заготовки соответствует температуре конца рекристаллизации для многих магниевых сплавов, которая лежит в интервале температур . Вследствие этого в сплаве формируется мелкозернистая рекристаллизованная структура с размером зерна мкм. Способ осуществляется следующим образом. Ступенчатое изменение положения и формы очага деформации способствует повышенному разогреву заготовки по сравнению с плавным увеличением обжатия. Пример. Из слитка сплава ИМВ2 с химическим составом : t,6 А1 ; 7,85 Li; ,б5 Zn; 4,2 Са; 0,28 Mg, вырезали заготовку диаметром 40 мм, нагревали ее до 100°С и подвергали пластической деформации за один переход в многоступенчатой матрице. На чертеже изображена матрица, которая состояла из четырех ступеней со степенями деформации на ступени I 10, ступени II I - 42, ступени III 75, ступени IV . Из деформированных полуфабрикатов были изготовлены микрошлифы для контроля микроструктуры. Было установлено, что слиток, деформированный при этих условиях имел Однородную мелкозернистую структуру с размером зерен фаз 2 Ц мкм. Из части деформированных полуфабрикатов вырезали образцы для испытания на растяжение и провели ис.пытания 8 режиме сверхпластичности (t 350°С, 1,1 ). Результаты испытания показали, что полученный сплав, предварительно нагретый до л ° 100° и продеформированный при этой температуре, проявляет jce признаки сверхпластичности: высокие значения относительного удлинения и малые значения

напряжения течения. Результаты испытаний занесены в таблицу.

Результаты испытания слитка из сплава ИМВ2, обработанного по известном способу: t

1,1 10 сек- сЛ 330, ,85кг/м

Анализ результатов показал, что обработка слитка по предлагаемому способу позволяет получить полуфабрикаты, способные к сверхпластической деформации, причем значения отДеформация в режиме сверхпластичности полуфабриката из ИМВ2

20

Формула изобретения

Способ обработки магниевых-спла-, 40 ВОВ, включающийформирование однородной мелкозернистой структуры сплава путем предварительного нагрева пластического деформирования при ступенчатом увеличении степени обжатия,J5

отли чающийся тем, что, с целью повышения качества формируемой структуры сплава и обеспечения возможности его использования для последующей обработки давлением в соостоя- 50

носительного удлинения больше в предлагаемом способе в 1,5-2 раза, чем в известном. Также показана возможность получения полуфабрикатов без промежуточных отжигов за один переход при t 50-200 0, способных деформироваться в режиме сверхпластичности, устранить опасность оспламенения легковоспламеняющихся магниевых сплавов, при снижении энергозатрат на высокотемпературный нагрев.

Заготовка разрушилась

:нии сверхпластичности, нагрев перед пластическим деформированием производят до 50-200°С, а увелиение степени обжатия от одной ступени к другой при пластическом деформировании производят непрерывно.

Источники информации, принятые во внимание при экспертизе

№ б775 7. кл. С 22 F .1/06, 22.05.78.

по заявке N-2829539/25-27/,кл.С 22 F 1/Об 19.50,79 (прототип).

J

Ж ешу/fe

ffff-7ff

nr C/77ynCffl -

Авторы

Даты

1982-02-07—Публикация

1980-02-13—Подача