Изобретение относится к способу литья стали с содержанием хрома более чем 15 весовых процентов, в частности более чем 33 весовых процентов.

Термостойкие и износостойкие стали с высоким содержанием хрома, а также углеродсодержащие сплавы до сих пор изготавливаются в виде отдельных частей в прерывистом процессе литья в песчаные формы. После этого литой продукт механически непосредственно обрабатывается без дополнительной термомеханической обработки.

В случае горизонтального литья лент из сталей известные сейчас способы для литья стали постоянно исходят из осуществляемого близко к конечным размерам литья в комбинации с обособленной или встроенной прокаткой. При этом этап обработки давлением или прокатки имеет своей целью как уменьшение толщины, так и структурное новообразование, то есть рекристаллизацию. Речь здесь идет о способе с ориентированием на производство горячих широких полос для стальных сплавов. Для достижения механических свойств особенно в случае традиционных сталей обязательно необходимо преобразование литейных структур.

В случае отливки лент жидкая сталь посредством подающей системы с соответствующим образом выполненными соплами подается на обращающуюся охлажденную снизу водой транспортную ленту. Транспортная лента приводится в действие и направляется посредством двух направляющих роликов. Нанесенный на транспортную ленту расплав полностью отверждается еще в области первичного охлаждения. После отверждения лента поступает на внутреннюю прокатку в прокатные клети. После внутренней прокатки и последующего охлаждающего процесса лента подвергается наматыванию. Подобного рода литейный процесс для отливки лент известен из DE 19852275 А1.

Также из WO 02/064288 А1 известен способ и устройство для отливки и отверждения жидкого металла и его разрезания, который предполагается, в частности, для ферросплавов или цветных металлов и их разрезания. При этом из жидкой фазы посредством использования установки для отливания лент изготавливают бесконечные ленты с предварительно заданной толщиной. Разламывающая установка разделяет эти ленты на куски, причем в поверхности лент во время литья и отверждения тесниться узор мест заданного разрушения, который (узор) в процессе разламывания ленты задает предварительно заданные оптимальные размеры кусков продукта.

С другой стороны, выбранные конструктивные части, например подшипниковые втулки для турбонагнетателей, отливаются в прерывистом процессе литья, например посредством литья в песчаные формы. Так как постоянно требуется механическая последующая обработка отдельных конструктивных частей, то отливаемые части отливаются с незначительным превышением размера и затем обтачиваются. При необходимости требуются также другие этапы изготовления, как например, растачивание. Однако не осуществляется никакой горячей прокатки с целью рекристаллизации или уменьшения толщины.

Задача изобретения состоит в том, чтобы изготавливать специальные стальные сплавы при сокращении технологических этапов и экономии энергии, то есть проще, чем это было возможно до сих пор.

В соответствии с изобретением эта задача в случае способа названного в начале типа решается за счет того, что сталь отливается в горизонтальной установке для отливки лент.

Посредством использования способа отливки ленты удается непрерывно изготавливать стальные ленты с очень незначительной толщиной, например 50 мм или менее.

Предпочтительные усовершенствования изобретения следуют из зависимых пунктов формулы изобретения.

Изобретение пригодно, в частности, для литья стали, которая дополнительно имеет долю углерода более чем 1 весовой процент.

Также имеет преимущество применение этого способа отливки ленты, когда сталь дополнительно имеет долю кремния более чем 2 весовых процента.

Может быть предусмотрено, что отлитая стальная лента или полученные литьем литые пластины разрезаются, фрезеруются, растачиваются или подвергаются отжигу.

Изобретение также относится к горизонтальной установке для отливки лент для осуществления поясненного выше способа.

В соответствии с изобретением установка для отливки лент характеризуется тем, что она включает в себя плавильную печь, разливочный ковш и транспортную ленту для приема и для охлаждения вытекающей из разливочного ковша жидкой стали. Таким образом, изобретение имеет своей целью использование горизонтального устройства для отливки лент для производства конструктивных или сменных частей из, например, высоколегированных инструментальных сталей, размеры которых согласованы с толщиной отлитой ленты при горизонтальном литье лент, так что не требуется горячая прокатка с целью рекристаллизации или уменьшения толщины. Заготовки могут отливаться непрерывно, а изготовление отдельных литейных форм, как в случае литья в песчаные формы, исключается.

В одном предпочтительном усовершенствовании установки для отливки лент предусмотрено, что транспортная лента оснащена углублениями для формирования литых пластин в стальной ленте или поперечно проходящими выступами для формирования мест заданного разрушения в стальной ленте.

С указанной установкой для отливки лент могут быть согласованы другие установки для механической последующей обработки отлитых посредством транспортной ленты литых пластин. Они представляют собой, например, устройства для обработки резанием для точного установления ширины и длины литых пластин, которые уже в процессе литья получили размеры, близкие к их окончательным размерам. Альтернативно, отлитый полуфабрикат обрабатывается посредством различных механических методов для получения желаемых окончательных размеров.

Предпочтительно также может быть предусмотрено, что в направлении транспортировки после транспортной ленты расположено отделяющее или разрезающее устройство для разделения литого продукта.

В дальнейшем изобретение поясняется более подробно на примерах осуществления. При этом показано:

Фиг.1а, b - схематичный вид сбоку и вид сверху установки для отливки лент согласно первому варианту осуществления;

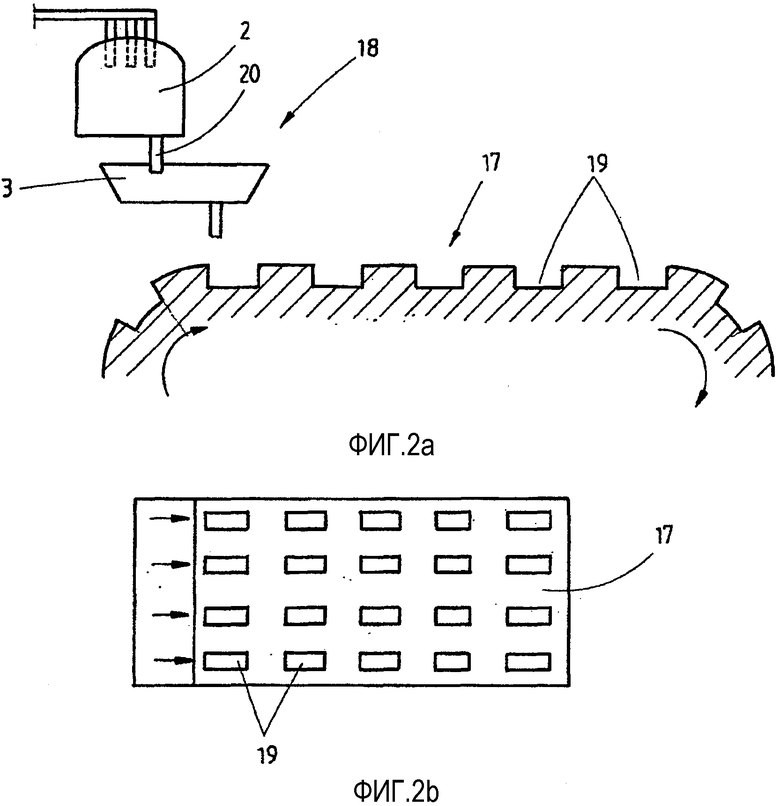

Фиг.2а, b - вид сбоку в разрезе транспортной ленты для отливки литых пластин и вид сверху транспортной ленты, с помощью которой рядом друг с другом отливаются литые пластины с различными размерами; и

Фиг.3а-d - температурные характеристики отлитых с помощью установки для отливки лент литых частей как функции от времени.

Установка 1 для отливки лент (Фиг.1а, b) для литья стали с содержанием хрома более чем 15 весовых процентов включает в себя подающую систему для жидкой стали с печью 2 и промежуточным разливочным устройством или разливочным ковшом 3 для резервирования или собирания определенного количества жидкой стали, которая через выпускающее сопло 4 наносится на бесконечную, предпочтительно также состоящую из стали транспортную ленту 5 с охлаждающим устройством 6, причем охлаждающее устройство 6 включает в себя, например, резервуар 13 с охлаждающей жидкостью, через который транспортная лента 5 направляется своей нижней стороной.

Выпускное сопло 4 имеет ширину, которая соответствует ширине подлежащей отливанию на обращающуюся транспортную ленту 5 литой пластины 7. Транспортная лента 5 приводится в действие и направляется посредством двух оснащенных соответственно своим собственным приводом 8, 9 направляющих роликов 10, 11.

Предпочтительным образом на обеих узких сторонах транспортной ленты 5 предусмотрены перемещающиеся вместе с ней формообразующие сегменты 12, которые расположены с перекрытием друг с другом или с плотным прилеганием друг к другу, чтобы предотвратить вытекание жидкой стали. Расстояние между сегментами 12 либо предварительно задано посредством ширины транспортной ленты 5, либо может настраиваться в соответствии с желаемой шириной подлежащей отливанию пластины 7. Для охлаждения транспортная лента 5 вместе с сегментами 12 проходит через резервуар 13 охлаждающего устройства 6, которое сверх этого может включать в себя еще и другие приспособления для охлаждения пластины 7. Например, через оба направляющих ролика 10, 11 может соответственно протекать охлаждающая жидкость. Также под проходящей на верхней стороне установки 1 для отливки ленты областью транспортной ленты 5 установка 1 включает в себя, например, распыляющее охлаждающее устройство 14, которое опрыскивает транспортную ленту 5 с нижней стороны охлаждающей жидкостью. Таким образом, может отливаться пластина 7, длина которой приблизительно соответствует длине установки 1 или даже превышает ее длину. Литая пластина 7 имеет либо уже полученную посредством задания/определения количества жидкой стали в промежуточном разливочном устройстве желательную длину, либо она посредством разрезающего или разламывающего устройства 15 разделяется после выхода с транспортной ленты 5 и подается в хранилище 16 полуфабрикатов. Оттуда она для последующей обработки, например фрезеровки, расточки, отжига или следующего разрезания или других методов обработки резанием, направляется дальше к соответствующим устройствам и приборам. Так как пластина 7 уже имеет желательную толщину, то она не нуждается в осуществлении процесса прокатки в качестве термомеханического процесса обработки. Однако при необходимости в зависимости от желательных свойств материала также может быть предусмотрен процесс прокатки в качестве этапа обработки к процессу литья либо непосредственно поле него, либо после охлаждения литых частей.

В качестве альтернативы к описанному выше варианту осуществления установки для отливки ленты транспортная лента 17 (Фиг.2а,b) в следующей установке 18 для отливки ленты имеет множество углублений 19, размеры которых находятся близко к окончательным размерам подлежащих отливке в них литых частей. Углубления 19 расположены либо только друг за другом, либо дополнительно также рядом друг с другом по ширине транспортной ленты 17. При этом размеры расположенных рядом друг с другом углублений 19 могут отличаться друг от друга. В соответствии с числом рядов расположенных рядом друг с другом на транспортной ленте 17 углублений 19 также предусмотрено множество выпускных сопел 20 с подогнанной к ним шириной. После покидания транспортной ленты 17 отлитые в ней литые части, как представлено на фиг.1b, направляются в хранилище 16 полуфабрикатов.

Посредством литья лент могут быть изготовлены литые части с различающейся толщиной; обычным образом толщина отливки составляет между 8 и 25 мм, предпочтительным образом - 15 мм. Типичными применениями высоколегированных материалов являются подшипниковые втулки, которые имеют, например, размеры 13 мм (толщина) × 120 мм (длина) и которые посредством режущей обработки изготавливаются из литых частей, например, с толщиной 15 мм и такой же шириной на токарном станке, причем полоцилиндрическая форма создается посредством высверливания/растачивания сердцевины. Также все без исключения другие формы получаются посредством осуществляемого обработкой резанием снятия поверхностного материала с литых частей.

В одном другом примере осуществления геометрия литой детали составляет 15 мм (ширина) × 125 мм (длина); из этого посредством механической, в частности осуществляемой резанием, обработки получается геометрия конструктивного элемента 12,7 мм (ширина) × 120 мм (длина).

Наряду с содержанием хрома в стали она также предпочтительным образом содержит углерод в количестве более 1 весового процента и/или кремний в количестве более 2 весовых процентов. Профиль свойств подлежащих отливанию с помощью установок 1 или 18 для отливки лент литых частей включает в себя хорошую устойчивость против высоких температур в сочетании с хорошей износостойкостью. Твердость по Роквеллу (HRC) составляет 33-38 при прочности на растяжение приблизительно 1000 МПа.

В случае соответствующего изобретению метода типичное для способа быстрое охлаждение оказывает позитивные воздействия на структуру литых частей. Размер зерна уменьшается, а выделения, например, карбидов вследствие задержанной диффузии являются тонко распределенными в матрице. В результате этого получаются предпочтительные механические свойства.

В соответствии с изобретением существуют различные возможности температурного управления для охлаждения литых частей (Фиг.3а-d). В соответствии с первым принципом действия (Фиг.3а) температура литых частей сначала удерживается в течение предварительно заданного времени, а затем охлаждается с заданной скоростью охлаждения (кривая 21). В качестве альтернативы после длительного промежутка времени, в течение которого удерживается температура, также может следовать фаза нагрева (кривая 22). В этом случае литые части охлаждаются только в более поздний момент времени.

Согласно второму способу литые части непосредственно после отливания нагреваются до заданной температуры (Фиг.3b) и лишь после этого охлаждаются в течение также установленного промежутка времени с предварительно заданной скоростью охлаждения.

В соответствии с одним другим методом литые части быстро охлаждаются (Фиг.3с) непосредственно за счет резкого охлаждения (водой), а затем подвергается контролируемому температурному управлению (режиму) в течение определенного времени, поскольку они посредством процесса резкого охлаждения (водой) еще не достигли температуры окружающей среды.

В соответствии с одним другим методом (Фиг.3d) литые части с переменными скоростями охлаждения охлаждаются до температуры окружающей среды.

Список ссылочных позиций

1 установка для отливки лент

2 печь

3 разливочный ковш

4 выпускное сопло

5 транспортная лента

6 охлаждающее устройство

7 литая пластина

8 привод

9 привод

10 направляющий ролик

11 направляющий ролик

12 сегменты

13 резервуар

14 распыляющее охлаждающее устройство

15 режущее или разламывающее устройство

16 хранилище полуфабрикатов

17 транспортная лента

18 установка для отливки лент

19 углубления

20 выпускающие сопла

21 кривая

22 кривая

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГОРИЗОНТАЛЬНОЙ ОТЛИВКИ ЛЕНТЫ ИЗ СТАЛИ | 2005 |

|

RU2362649C2 |

| СИСТЕМА ЗАГРУЗКИ РАСПЛАВА ДЛЯ РАЗЛИВКИ ПОЛОСЫ | 2011 |

|

RU2628590C2 |

| ОТЛИВКА ПОЛОСЫ | 2000 |

|

RU2245755C2 |

| СТАЛЬНАЯ ОТЛИВКА (ВАРИАНТЫ) И СТАЛЬНОЙ МАТЕРИАЛ С УЛУЧШЕННОЙ ОБРАБАТЫВАЕМОСТЬЮ, СПОСОБ ПЕРЕРАБОТКИ РАСПЛАВЛЕННОЙ СТАЛИ (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОЙ ОТЛИВКИ И СТАЛЬНОГО МАТЕРИАЛА | 2000 |

|

RU2228235C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕНТ И ЛИСТОВ ИЗ СТАЛИ | 2001 |

|

RU2271256C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ПОЛОСЫ ПОСРЕДСТВОМ НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛОСЫ | 2010 |

|

RU2484920C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ОТЛИВКИ ЛЕНТЫ ИЗ ФЕРРИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2000 |

|

RU2242325C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ ПОСРЕДСТВОМ НЕПРЕРЫВНОГО ЛИТЬЯ | 2007 |

|

RU2393051C1 |

| ТРАНСПОРТЕРНАЯ ЛЕНТА УСТАНОВКИ ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ ЛЕНТ ИЗ МЕТАЛЛА | 1994 |

|

RU2113315C1 |

| ЛИТАЯ ЛЕНТА С НИЗКОЙ ШЕРОХОВАТОСТЬЮ ПОВЕРХНОСТИ, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2451566C2 |

Изобретение относится к металлургии. Сталь с содержанием хрома более 33 весовых процента и с долей углерода более 1 весового процента льют на транспортную ленту (17) горизонтальной установки (1, 18) для отливки лент. Транспортная лента (17) выполнена или с углублениями для формирования литых пластин в стальной ленте, или с поперечно проходящими выступами для формирования мест заданного разрушения в стальной ленте. Обеспечивается упрощение технологии изготовления специальных стальных сплавов. 2 н. и 4 з.п. ф-лы., 8 ил.

1. Способ литья стали с содержанием хрома более 33 весовых процента и с долей углерода более 1 весового процента в горизонтальной установке (1, 18) для отливки лент, при этом сталь льют на транспортную ленту (17) с углублениями для формирования литых пластин в стальной ленте или на транспортную ленту с поперечно проходящими выступами для формирования мест заданного разрушения в стальной ленте.

2. Способ по п.1, отличающийся тем, что отливают сталь с долей кремния более чем 2 весовых процента.

3. Способ по п.1 или 2, отличающийся тем, что полученные посредством литья литые пластины подвергают разрезанию, фрезерованию, растачиванию или отжигу или, соответственно, отлитую стальную ленту подвергают разрезанию, фрезерованию, растачиванию или отжигу.

4. Горизонтальная установка для отливки лент способом по одному из пп. 1-3, содержащая плавильную печь (2), разливочный ковш (3) и транспортную ленту (5, 17) для приема и для охлаждения выпускаемой из разливочного ковша (3) жидкой стали, при этом транспортная лента оснащена углублениями для формирования литых пластин в стальной ленте или поперечно проходящими выступами для формирования мест заданного разрушения в стальной ленте.

5. Установка по п.4, отличающаяся тем, что предусмотрены устройства для обработки резанием для установки ширины и длины литых пластин.

6. Установка по п.4, отличающаяся тем, что в направлении транспортировки после транспортной ленты (5) расположено отделяющее или разрезающее устройство (15) для разделения стальной ленты.

| Автоматический останов круглочулочною автомата типа "Идеал" | 1940 |

|

SU60661A1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЛЕНТЫ НЕРЖАВЕЮЩЕЙ АУСТЕНИТНОЙ СТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2182858C2 |

| Магнитная система | 1976 |

|

SU658633A1 |

| WO 2007137740 A1, 06.12.2007; | |||

| JP 0057031442 A, 19.02.1982 | |||

| DE 19852275 A1, 25.05.2000 | |||

Авторы

Даты

2014-10-27—Публикация

2010-10-01—Подача