Изобретение относится к системе загрузки расплава для горизонтальной разливки полосы расплавленного металла с леткой, в частности, с насадкой для свободного перетекания расплавленных металлов, в дальнейшем именуемой «насадкой».

Горизонтальную разливку полосы из металлов, которую также называют прямой отливкой полосы (Direct Strip Casting) и технологией литья полосы (BCT - Band Casting Technology), используют, например, для стали, например, при литье с близким к окончательному размером в сочетании с отдельной или встроенной прокаткой. Этап деформирования или прокатки имеет при этом целью как уменьшение толщины, так и структурное преобразование, т.е. рекристаллизацию. Речь идет о способе с ориентацией на производство горячекатаной широкой полосы стальных сплавов.

При разливке полосы расплавленную сталь загружают через систему подачи с соответственно выполненной насадкой на движущуюся по замкнутой траектории, охлаждаемую снизу водой транспортирующую ленту. Подача расплава при горизонтальной разливке полосы осуществляется емкостью или системой для загрузки расплава. При этом расплав протекает через загрузочную зону, а также затем через выходную зону, пока он через керамический элемент, например насадку свободного перетекания, не попадет на транспортирующую ленту. Транспортирующая лента приводится в движение и направляется двумя направляющими роликами. Поступающий на транспортирующую ленту расплав полностью кристаллизуется уже в области первичного охлаждения. После кристаллизации полоса поступает на встроенную прокатку в прокатный стан. После встроенной прокатки и последующего процесса охлаждения полосу наматывают. Такой способ литья полосы известен из DE 198 52 275 A1.

Известно, что систему загрузки расплава подогревают, чтобы предотвратить намораживание кристаллизующегося металла на летке (насадке). Тем не менее, при этой технологии оно не предотвращается, поскольку летка после окончания процесса подогрева недостаточно нагрета, и происходит намораживание разливаемого металла. Это приводит к неоднородному потоку расплава и к дефектам в профиле литой полосы и на поверхности литых изделий. Кроме того, удаление намораживания во время литья приводит также к неустановившимся состояниям в отношении потока и качества поверхности отливок. Очень долгое время предварительного нагрева загружаемого металла в системе загрузки расплава, т.е. до момента времени непосредственно перед выходом расплава, также не может быть реализовано по причине создаваемой инертной атмосферы расплава с помощью инертного газа как раз в области загрузки металла.

Задачей изобретения является предотвращение недостатков предшествующего уровня техники и, в частности, предотвращение намораживания застывшего металла на выходе из летки (насадки).

Согласно изобретению эта задача решается в системе загрузки расплава рассмотренного вначале рода тем, что в зоне летки расположено по меньшей мере одно нагревательное устройство для нагрева летки.

Согласно изобретению обеспечивается активное нагревание летки, т.е., в частности, насадки. Кроме того, может нагреваться и зона вблизи насадки.

Предпочтительные усовершенствования изобретения вытекают из зависимых пунктов.

Особенно подходящим является вариант осуществления изобретения, согласно которому летка сама снабжена нагревательным устройством или нагревательное устройство расположено рядом с леткой.

Предпочтительно летка, по меньшей мере, частично выполнена из огнеупорной керамики.

В предпочтительном варианте нагревательное устройство выполнено в виде газового нагревателя и/или электрического нагревателя.

Предпочтительно предусматривается, что нагревательное устройство расположено или встроено в подине, в боковых стенках, в перегородке, пороге, переливном устройстве и/или в крышке летки, соответственно, насадки.

Предпочтительно нагревательное устройство, в частности, в форме нагревательных стержней расположено в углублениях или канавках в подине и/или в крышке.

В дополнительном предпочтительном варианте осуществления изобретения нагревательное устройство окружено керамическими элементами. Они могут использоваться с различными геометрическими характеристиками.

Предпочтительно нагревательные стержни выполнены в виде карбидных нагревательных стержней, в частности в виде нагревательных стержней из карбида лития или карбида кремния.

Если нагревательное устройство содержит по меньшей мере одну пористую горелку, может быть предусмотрен нагрев, плавно и легко регулируемый в широком диапазоне. Пористую горелку можно использовать с жидким теплоносителем, но предпочтительно с газом. При этом происходит совместная подача горючей жидкости и воздуха для реакции горения в пенокерамическом материале. Пористая горелка может заполнять нижнюю и/или верхнюю часть насадки полностью или частично. Благодаря высокой плотности мощности на единицу поверхности, которая может быть достигнута пористой горелкой, она может использоваться в качестве компактной горелки. Плавно регулируемая мощность горелки позволяет создавать в процессе соответствующую необходимую теплоту сгорания, точно дозируемую, чтобы согласовать поверхность насадки с необходимыми параметрами плавления в соответствующем процессе плавления.

В другом варианте осуществления изобретения предпочтительно использовать индуктивный теплоноситель, например WS "Inducer" компании RHI.

Особенно предпочтительной является система с индуцированной средней частотой около 10 кГц. Геометрические характеристики катушки должны согласовываться с нагреваемым керамическим элементом, чтобы обеспечить быстрый и равномерный нагрев. Керамика также должна иметь достаточную электрическую проводимость, чтобы обеспечить наряду с необходимым энерговыделением непродолжительное время прогрева, предпочтительно около 10 минут.

Система загрузки расплава согласно изобретению в качестве преимущества предусматривает также узел подачи инертного газа на линию отливаемой металлической полосы в зоне летки.

В соответствии с изобретением можно объединить различные технологии, в частности

1) нагревательные элементы, встроенные в керамику или в качестве заменителя керамики,

2) пористые горелки, как описано выше, и

3) индуктивность,

для нагрева летки, в частности насадки. Если насадка выполнена в виде керамического элемента, для литья расплавленной стали стремятся к температуре керамики приблизительно до 1100°C. Когда крышку насадки или верхнюю часть насадки заменяют нагретым элементом, тепловое излучение нагревает керамику. Нагревательные элементы могут быть встроены в крышку насадки, в частности в зону перетекания.

Когда дно насадки заменяют нагретым элементом, излучение также нагревает керамику. Это нужно только при соответствующих мерах охлаждения, принятых для транспортирующей ленты, с помощью которой транспортируют отлитые металлические полосы. Также нагревательные элементы могут быть встроены в нижнюю часть насадки, в частности в зону перелива, в порог, перегородку или в боковые стенки насадки.

В целом изобретение имеет также то преимущество, что процесс литья стал надежнее в отношении потерь времени и также по температуре. Литье при этом также можно осуществлять в течение более длительного периода времени.

Далее изобретение подробно описано в примерах осуществления. На чертежах показано:

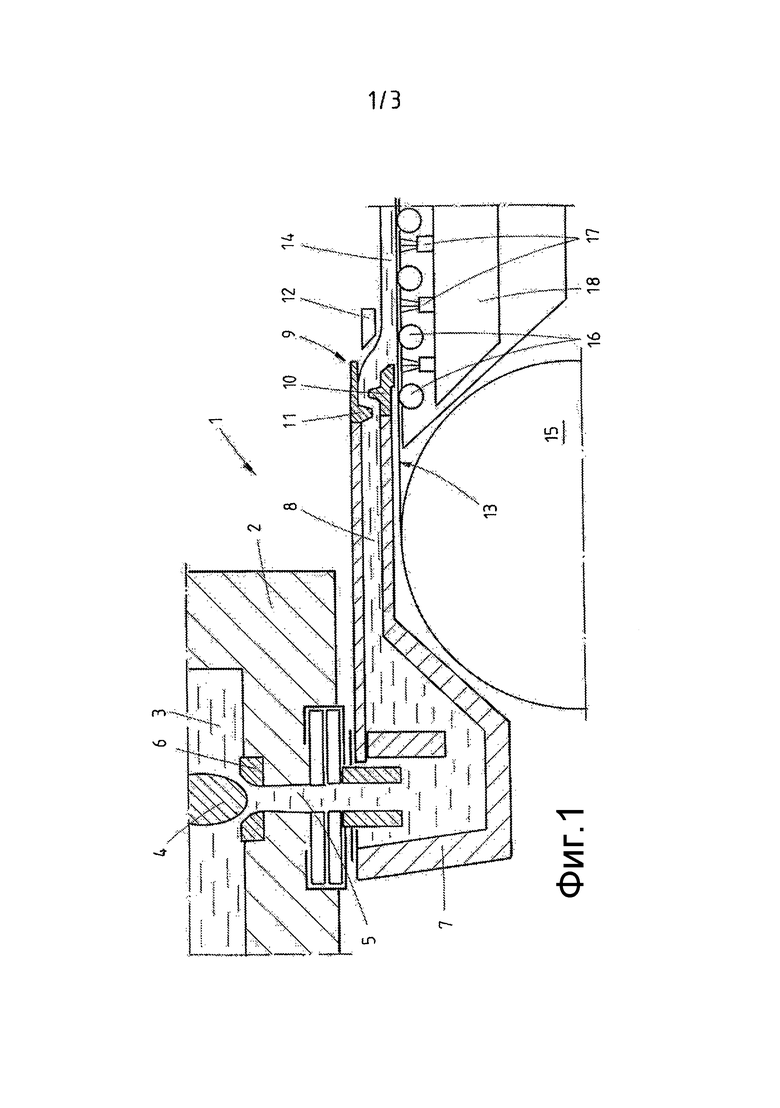

фиг.1 - схематический вид сбоку установки для литья полосы,

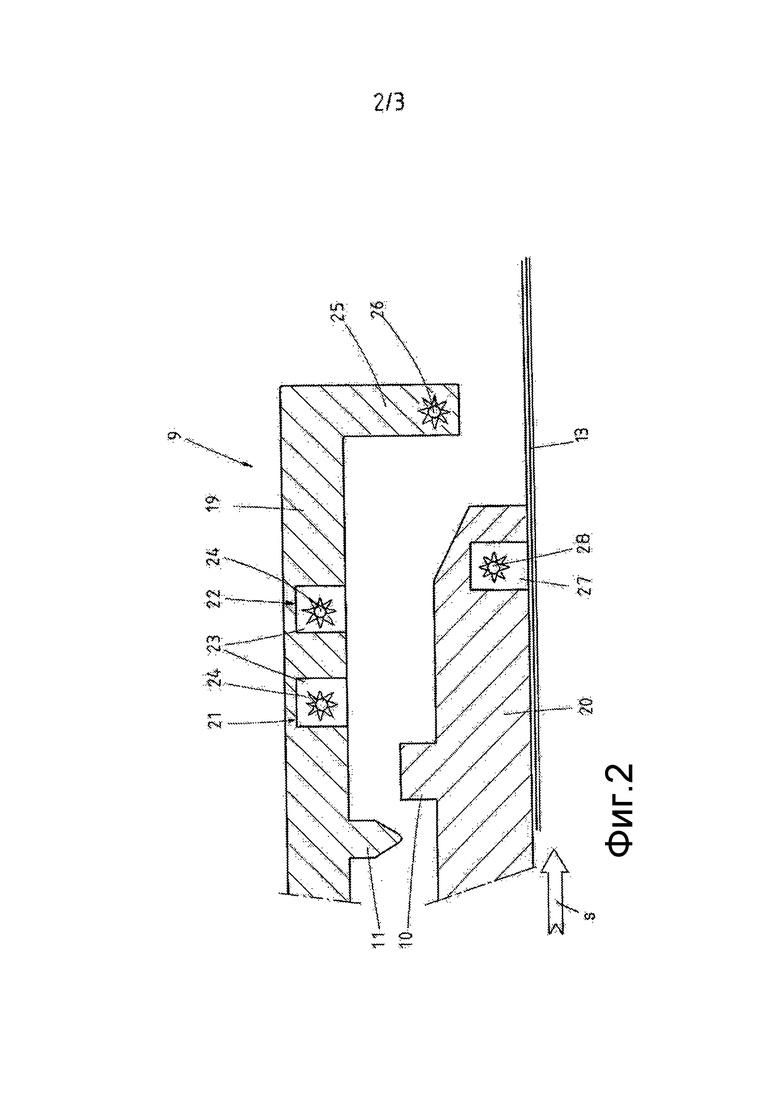

фиг.2 - вид в разрезе зоны летки, оснащенной нагревательными элементами, установки для литья полосы,

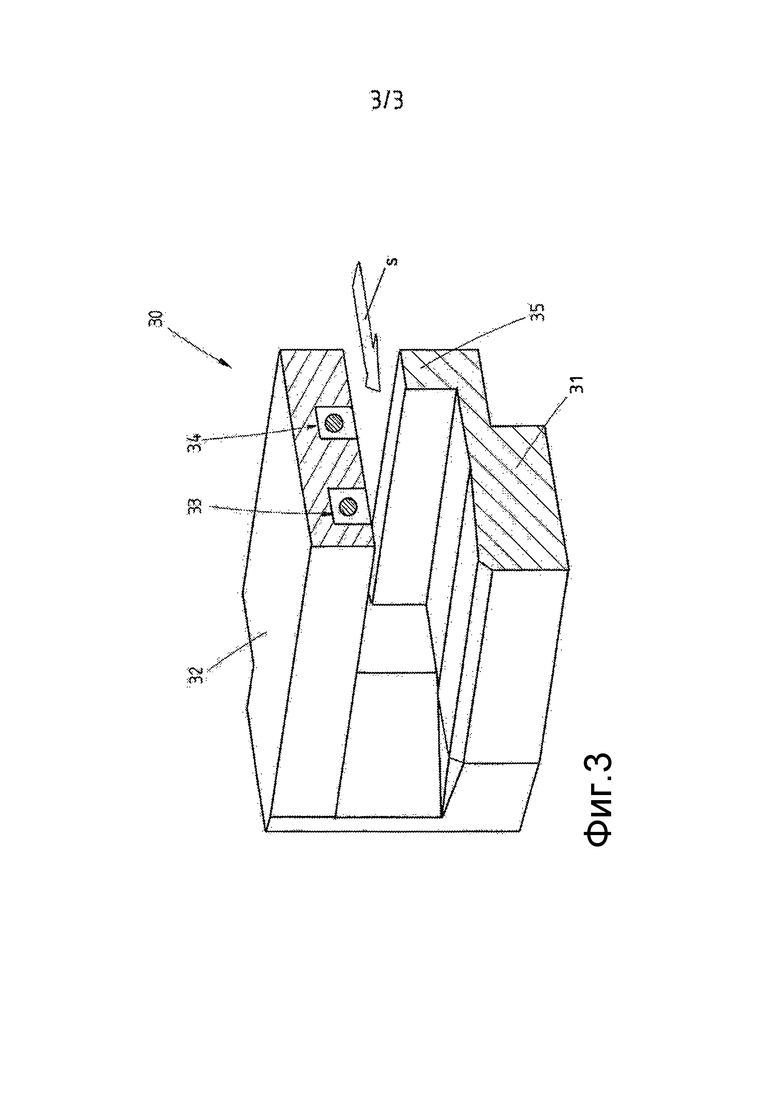

фиг.3 - вид в перспективе, частично в сечении, насадки в установке для литья полосы.

Установка литья полосы 1 (фиг.1) для разливки стальной полосы или полосы из другого металла содержит систему подачи жидкого металла с печью 2, в которой сначала находится расплав 3.

Стопором 4 можно открыть печь 2 ниже выпускного желоба 5. При этом стопор 4 в закрытом положении установлен напротив уплотнительного кольца 6.

Из выпускного желоба 5 расплав течет предпочтительно в также нагретый или изолированный загрузочный резервуар 7. Из него расплав выходит через выпускной канал 8, который заканчивается леткой, в частности насадкой 9.

Насадка 9 оснащена порогом 10 и перегородкой 11, чтобы направлять поток расплава. В зоне выхода из насадки 9 предусмотрено сопло 12 подачи газа, которое создает поток инертного газа, противоположный направлению потока расплава, чтобы распределить расплав предпочтительно также поперек направления литья и/или чтобы предотвратить поверхностную коррозию затвердевшего расплава.

Сопло образует на бесконечной транспортирующей ленте 13 металлическую полосу 14. Транспортирующая лента 13 проходит над направляющим или ведущим роликом 15. Кроме того, транспортирующая лента 13 направляется через опорные ролики 16 и/или сотообразную решетку. Между ними расположены форсунки 17, которые распыляют извлеченную из резервуара 18 охлаждающую среду на нижнюю сторону транспортирующей ленты 13, чтобы закристаллизовать металлическую полосу 14.

Предпочтительно предусмотрены на обеих боковых сторонах транспортирующей ленты 13 не показанные здесь перемещающиеся вместе с ней задающие форму сегменты, которые перекрывают друг друга или расположены вплотную друг к другу так, чтобы предотвратить утечку затвердевающего металла. Расстояние между сегментами определяется шириной транспортирующей ленты 13 или регулируется в зависимости от желаемой ширины.

Сконструированная, как эта насадка 9, и поэтому обозначенная такой же позицией насадка 9 (фиг.2) оснащена в нескольких местах нагревательными элементами для создания посредством примыкающих к расплаву поверхностей постоянной температуры окружающей среды расплава. Предпочтительно, чтобы и в верхней части 19 насадки, и в нижней части 20 насадки были предусмотрены нагревательные устройства. В верхней части 19 насадки два нагревательных устройства 21, 22 расположены друг за другом в направлении потока расплава. Каждое из нагревательных устройств 21, 22 содержит установленный в керамическую трубку 23 нагреватель 24. Также в передней перегородке 25 насадки 9 закреплен нагреватель 26. Эту перегородку при этом предпочтительно выполнить внутри как керамическую трубку. Нагреватель 26 может быть встроен в эту керамическую трубку. Перегородка 25 регулирует на выходе выходящий из насадки 9 поток расплава.

Точно так же в нижней части 20 насадки в керамической трубке 27 расположен нагреватель 28. Нагреватели 24, 26, 28 изготовлены, например, из карбида кремния или карбида лития.

В другом варианте осуществления изобретения в насадке 30 (фиг.3), имеющей нижнюю часть 31 и верхнюю часть 32, нагревательные стержни 33, 34 выполнены в верхней части в виде омических нагревателей сопротивления и проходят поперек направления течения расплава, который покидает насадку через порог 35.

Верхняя и нижняя части 19, 20 и 31, 32 насадки выполнены, например, полностью из огнеупорной керамики. Также в этом случае огнеупорная керамика может быть снабжена выемками, в которых установлены окруженные керамической оболочкой нагревательные элементы, такие как нагревательные стержни 33, 34.

С другой стороны, в зависимости от температуры плавления разливаемого металла верхняя и нижняя части 19, 20 и 31, 32 насадки могут также быть выполнены из металла с достаточно высокой температурой плавления.

Таким образом, если разливаемым металлом является олово, цинк или алюминий или сплавы этих металлов, то верхняя и нижняя части 19, 20 и 31, 32 насадки также полностью или частично могут быть выполнены из стали, например нержавеющей стали с соответствующими применению свойствами, в частности, в отношении склонности к коррозии, причем также и в этом случае нагреватели с керамическими оболочками могут быть установлены в соответствующие углубления в верхней или нижней части насадки.

Стрелка S на фиг.2 и 3 указывает направление потока расплава.

ПЕРЕЧЕНЬ ПОЗИЦИЙ

1 - установка для разливки полосы

2 - печь

3 - расплав

4 - стопор

5 - выпускной желоб

6 - уплотнительное кольцо

7 - загрузочный резервуар

8 - выпускной канал

9 - насадка/летка

10 - порог

11 - перегородка

12 - сопло подачи газа

13 - транспортирующая лента

14 - металлическая полоса

15 - направляющий или ведущий ролик

16 - опорные ролики

17 - форсунки

18 - резервуар

19 - верхняя часть насадки

20 - нижняя часть насадки

21 - нагревательное устройство

22 - нагревательное устройство

23 - керамическая трубка

24 - нагревательный стержень

25 - перегородка

26 - нагревательный стержень

27 - керамическая трубка

28 - нагревательный стержень

30 - насадка

31 - нижняя часть

32 - верхняя часть

33 - нагревательный стержень

34 - нагревательный стержень

35 - порог

S - направление потока расплава

| название | год | авторы | номер документа |

|---|---|---|---|

| Печной агрегат для производства рентгенозащитного стекла | 2020 |

|

RU2742681C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ПОЛОСЫ ПОСРЕДСТВОМ НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛОСЫ | 2010 |

|

RU2484920C1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2361926C1 |

| АГРЕГАТ ПОДГОТОВКИ ЖИДКОГО МЕТАЛЛА К РАЗЛИВКЕ В СЛИТКИ И ЗАГОТОВКИ | 2000 |

|

RU2184327C2 |

| ПЛАВИЛЬНАЯ ПЕЧЬ | 1992 |

|

RU2066818C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ТОНКОЙ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ И МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2111829C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЫРАВНИВАНИЯ ПРОЦЕССА ЗАТВЕРДЕВАНИЯ, В ЧАСТНОСТИ, ПОЛУЧАЕМОГО ПРИ НЕПРЕРЫВНОЙ ИЛИ ЛЕНТОЧНОЙ РАЗЛИВКЕ РАСПЛАВЛЕННОГО МЕТАЛЛА | 2008 |

|

RU2458759C2 |

| Устройство для фильтрации алюминия и его сплавов | 2022 |

|

RU2798094C1 |

| УСТАНОВКА ДЛЯ ФИЛЬТРАЦИИ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ И СПЛАВОВ | 2023 |

|

RU2806671C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 1993 |

|

RU2118583C1 |

Изобретение относится к металлургии. Система загрузки расплава для горизонтального литья полосы расплавленного металла содержит летку, в частности насадку (9), и по меньшей мере одно нагревательное устройство (21, 22, 28) для нагрева летки. Нагревательное устройство может быть размещено в подине, боковых стенках, в перегородке, в пороге, переливном устройстве и/или в крышке летки. Нагревательное устройство содержит пористую горелку или индуктивный теплоноситель. Обеспечивается предотвращение намораживания металла на выходе из летки. 3 з.п. ф-лы, 3 ил.

1. Система загрузки расплава для горизонтального литья полосы расплавленного металла (3) с леткой, в частности с насадкой (9, 30), и по меньшей мере с одним нагревательным устройством для нагрева летки, расположенным в области летки, отличающаяся тем, что нагревательное устройство расположено или встроено в подине, в боковых стенках, в перегородке, в пороге, в переливном устройстве и/или в крышке летки, соответственно, насадки, причем нагревательное устройство содержит по меньшей мере одну пористую горелку и причем в области летки предусмотрено сопло (12) подачи газа, которое создает поток инертного газа, противоположный направлению потока расплава для распределения расплава и предотвращения поверхностной коррозии затвердевшего расплава.

2. Система загрузки расплава по п. 1, отличающаяся тем, что летка, по меньшей мере, частично выполнена из огнеупорной керамики.

3. Система загрузки расплава по п. 1 или 2, отличающаяся тем, что нагревательное устройство окружено керамическими компонентами (23, 27).

4. Система загрузки расплава по п. 1 или 2, отличающаяся тем, что нагревательное устройство содержит индуктивный теплоноситель.

| US 4619309 A, 28.10.1986 | |||

| SPITZER K-N et al | |||

| Direct strip casting (DAC) - an option for the production of new steel grades | |||

| Steel Research, 2003, vol | |||

| Приспособление в центрифугах для регулирования количества жидкости или газа, оставляемых в обрабатываемом в формах материале, в особенности при пробеливании рафинада | 0 |

|

SU74A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НА ТКАЦКИХ СТАНКАХ ГОТОВЫХ ПРЕДМЕТОВ БЕЛЬЯ И ОДЕЖДЫ | 1920 |

|

SU724A1 |

| WO 2007131721 A1, 22.11.2007 | |||

| DE 102004015713 A1, 03.11.2005. | |||

Авторы

Даты

2017-08-21—Публикация

2011-07-29—Подача