ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к нетекстурированной кремнистой стали и способу ее изготовления, а именно к нетекстурированной кремнистой стали, имеющей высокую магнитную проницаемость и низкие потери в железе при рабочей магнитной индукции 1,0-1,5 Тл и способу ее изготовления.

УРОВЕНЬ ТЕХНИКИ

Как материал для сердечников, нетекстурированную кремнистую сталь, имеющую высокую магнитную проницаемость и низкие потери в железе, можно широко использовать не только в таких роторных устройствах, как двигатели компрессоров, двигатели для электромобилей и малогабаритные прецизионные двигатели, но и в таких электростатических машинах, как малогабаритные силовые трансформаторы и стабилизаторы напряжения. В последние годы, с увеличением запросов людей на портативность и сокращением невосполняемых источников энергии, таких как уголь, нефть и т.д., стала необходимой миниатюризация и энергосбережение электронных устройств. Для миниатюризации электронных устройств требуется, чтобы нетекстурированная кремнистая сталь имела высокую магнитную проницаемость, а для энергосбережения электронных устройств требуется, чтобы нетекстурированная кремнистая сталь обладала низкими уровнями потерь в железе. Дополнительно, при использовании в качестве материала для сердечников в электронных устройствах, таких как роторные машины, для нетекстурированной кремнистой стали обычно рабочая магнитная индукция составляет 1,0-1,5 Тл. Поэтому, чтобы добиться миниатюризации и энергосбережения электронных устройств, нужно разработать нетекстурированную кремнистую сталь, обладающую высокой магнитной проницаемостью и низкими потерями в железе при рабочей магнитной индукции 1,0-1,5 Тл.

Для того чтобы улучшить магнитную проницаемость и потери в железе нетекстурированной кремнистой стали, было проведено много исследований, например, по увеличению чистоты ингредиентов; по использованию Al совместно с неосновными редкоземельными элементами или Sb для улучшения текстуры кремнистой стали; по модифицированию примесей и оксидных включений во время выплавки стали; и по разработке усовершенствований для процессов холодной прокатки, горячей прокатки или заключительного отжига и т.п.

В патенте США US 4204890 рассмотрено получение нетекстурированной кремнистой стали, обладающей высокой магнитной проницаемостью и низкими потерями в железе при магнитной индукции 1,5 Тл посредством добавления редкоземельных элементов или следового элемента Sb, обработки кальцием во время выплавки и применения длительной низкотемпературной обработки в печи периодического действия.

В патенте США US 4545827 рассмотрено получение нетекстурированной кремнистой стали, обладающей превосходной пиковой магнитной проницаемостью и низкими потерями в железе, способом подбора содержания углерода для управления выпадением карбидов и использованием дрессировки для получения ферритовых зерен подходящего размера и легко намагничиваемых ингредиентов текстуры.

В патенте США USRE 35967 рассмотрено получение нетекстурированной кремнистой стали, обладающей высокой пиковой магнитной проницаемостью и низкими потерями в железе, путем высокотемпературной горячей прокатки стали аустенитной зоны и заключительного отжига при 937,8°C и выполнения 0,5% дрессировки под малым давлением после заключительного отжига.

Хотя вышеперечисленные технологии, используемые на современном уровне техники, обеспечили некоторое продвижение в улучшении магнитной проницаемости и потерь в железе неориентированной кремнистой стали, еще остались возможности для улучшения магнитной проницаемости и потерь в железе нетекстурированной кремнистой стали при рабочей магнитной индукции 1,0-1,5 Тл. Предполагается разработать нетекстурированную кремнистую сталь, имеющую высокую магнитную проницаемость и низкие потери в железе при рабочей магнитной индукции 1,0-1,5 Тл, которая будет соответствовать требованиям к миниатюризации и энергосбережению электронных устройств, таких как роторные машины и электростатические машины.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является получение нетекстурированной кремнистой стали с высокой магнитной проницаемостью и низкими потерями в железе при рабочей магнитной индукции 1,0-1,5 Тл и обеспечение способа ее изготовления. В настоящем изобретении путем оптимального управления раскислением в циркуляционно-вакуумном рафинировании и высокотемпературной кратковременной обработки при нормализации количество включений в кремнистой стали сокращают, их структуру контролируют, и при этом структура зерен улучшается; так получают нетекстурированную кремнистую сталь, имеющую высокую магнитную проницаемость и низкие потери в железе при рабочей магнитной индукции 1,0-1,5 Тл. Нетекстурированная кремнистая сталь согласно настоящему изобретению может удовлетворять требованиям миниатюризации и энергосбережения электронных устройств, таких как роторные машины и электростатические машины.

Настоящее изобретение относится к способу изготовления нетекстурированной кремнистой стали, содержащему следующие стадии, выполняемые последовательно: a) выплавка стали, b) горячая прокатка, c) нормализация, d) холодная прокатка и e) отжиг, в котором

Посредством вышеуказанной стадии a) выплавки стали получают литые слябы, содержащие следующие ингредиенты в процентах по массе: C≤0,005%, 0,1%≤Si≤2,5%, Al≤1,5%, 0,10%≤Mn≤2,0%, P≤0,2%, S≤0,005%, N≤0,005%, Nb+V+Ti≤0,006% и остальное - Fe и другие неизбежные примеси. Указанная стадия a) включает циркуляционно-вакуумное рафинирование с реализацией декарбонизации и раскисления в указанном циркуляционно-вакуумном рафинировании, в котором исходное количество раскислителя Y удовлетворяет следующей формуле:

Y=K×m×([O]-50),

в которой [O] представляет содержание свободного кислорода в единицах частей на млн после завершения декарбонизации; K представляет коэффициент, обозначающий раскислительную способность раскислителя, который принимает значения в диапазоне от 0,35×10-3 до 1,75×10-3; m представляет массу расплавленной стали, содержащейся в сталеразливочном ковше в тоннах; и

На указанной стадии c) нормализации горячекатаную полосу из стали после горячей прокатки нагревают до температуры фазового превращения Ac1 или выше и 1100°C или ниже и выдерживают в течение периода времени t 10-90 с.

Согласно способу настоящего изобретения, сначала при выплавке стали получают литые слябы, потом формируют горячекатаную полосу из стали посредством горячей прокатки литых слябов, затем производят нормализацию горячекатаной полосы из стали и формируют холоднокатаную полосу из стали посредством холодной прокатки горячекатаной полосы из стали после нормализации и в завершение производят заключительный отжиг холоднокатаной полосы из стали.

В способе настоящего изобретения раскислитель, используемый в циркуляционно-вакуумном рафинировании, может быть любым из раскислителей, обычно используемых в промышленном производстве кремнистой стали, и предпочтительно это алюминий, кремнистое железо или кальций и т.п. Когда раскислителем является алюминий, K предпочтительно составляет 0,88×10-3; когда раскислителем является кремнистое железо, K предпочтительно составляет 1,23×10-3; и когда раскислителем является кальций, K предпочтительно составляет 0,70×10-3.

В способе настоящего изобретения при циркуляционно-вакуумном рафинировании требуется произвести надлежащее раскисление. При циркуляционно-вакуумном рафинировании нетекстурированной кремнистой стали раскисление является относительно сложным процессом, который важен для обеспечения качества и управления изготовлением изделий из кремнистой стали. Например, если содержание свободного кислорода по завершении декарбонизации высоко, количество оксидных включений, образованных в последующем процессе получения сплава, будет чрезвычайно высоким, из-за чего магнитная проницаемость и потери в железе нетекстурированной кремнистой стали ухудшатся, и это негативно отразится на качестве изделий из кремнистой стали; помимо этого, когда содержание свободного кислорода высоко, химическая реакция нагрева будет происходить во время процесса получения сплава; температура расплавленной стали при этом повышается, степень перегрева литья станет слишком высокой, скорость непрерывного производства литья уменьшится, и, таким образом, производительность непрерывного литья ухудшится. Поэтому жизненно важным для получения неориентированной кремнистой стали с высокой магнитной проницаемостью и низкими потерями в железе является проведение надлежащего раскисления в циркуляционно-вакуумном рафинировании. На основании большого числа экспериментальных исследований по раскислению в циркуляционно-вакуумном рафинировании, проведенных авторами настоящего изобретения, получена кривая зависимости между содержанием свободного кислорода по завершении декарбонизации и исходным количеством раскислителя, с помощью которого можно осуществить глубокое раскисление (т.е. класс включений С-типа в расплавленной стали выше, чем класс 1.5), и путем суммирования получена эмпирическая формула, выражающая зависимость между исходным количеством раскислителя Y и содержанием свободного кислорода по завершении декарбонизации [O], т.е. исходное количество раскислителя Y должно удовлетворять следующей формуле: Y=K×m×([O]-50), в которой [O] представляет содержание свободного кислорода после завершения декарбонизации в единицах частей на млн; K представляет коэффициент раскислительной способности раскислителя, который предпочтительно принимает значения в диапазоне 0,35×10-3-1,75×10-3; m представляет массу расплавленной стали в сталеразливочном ковше в тоннах. При надлежащем управлении раскислением в циркуляционно-вакуумном рафинировании настоящее изобретение может снизить количество оксидных включений в кремнистой стали и тем самым улучшить магнитную проницаемость и потери в железе нетекстурированной кремнистой стали.

Дополнительно, в способе настоящего изобретения для получения зерен хорошего размера и снижения производственных затрат требуется высокотемпературная нормализация в течение короткого времени, а именно при выполнении стадии нормализации осуществляют нагрев до температуры не менее, чем температура точки Ac1 фазового превращения, и не более, чем 1100°C, и выдерживают в течение времени t 10-90 с при этой температуре. Чистое железо проходит через фазовое превращение от α к γ при 910°C и проходит через фазовое превращение от γ к δ примерно при 1400°C; добавление кремния в железо сократит γ-зону фазовой диаграммы Fe-C. Удержание в одной α-фазе без прохождения через указанные фазовые превращения при нагревании до любой температуры очень важно для производства нетекстурированной кремнистой стали, поскольку отсутствие фазового превращения при высокой температуре благоприятствует ориентации в легко намагничиваемом (110) [001] направлении при вторичной рекристаллизации и росту зерен в нетекстурированной кремнистой стали, и это существенно улучшает ее магнитные свойства. В случае стали с высокой чистотой диапазон превращения зоны α-фазы в зоны γ-фазы мал, и размер зоны превращения двух фаз невелик в случае кратковременной нормализации, так что фазовое превращение мало влияет на зерна. Настоящее изобретение выходит за рамки традиционного представления в том, что температура нормализации не должна быть выше, чем температура точки Ac1 фазового превращения; существенно сокращает время нормализации увеличением температуры нормализации, и тогда зерна смогут укрупняться дополнительно (100 мкм или более). Посредством высокотемпературной нормализации в течение короткого времени, согласно настоящему изобретению, можно получить изделия из нетекстурированной кремнистой стали с хорошей текстурой (Okl), высокой магнитной индукцией; стали, в которой легко обеспечить рост зерен и низкие потери в железе после заключительного отжига холоднокатаной листовой стали.

Согласно способу настоящего изобретения, для того, чтобы дополнительно снизить содержание N и O в поверхностном слое готовых изделий из кремнистой стали и улучшить текстуру изделий из кремнистой стали, литые слябы на вышеуказанной стадии a) выплавки стали предпочтительно также содержат Sn и/или Sb, причем количество Sn составляет 0,1 масс. % или менее, и количество Sb составляет 0,1 масс. % или менее.

Согласно способу настоящего изобретения, для того, чтобы кремнистая сталь приобрела пластичность, температура заключительной прокатки на указанной стадии b) горячей прокатки (т.е. температура по окончании горячей прокатки) предпочтительно составляет 800-900°C.

Согласно способу настоящего изобретения, на стадии с) нормализации полосу из стали после выдержки предпочтительно охлаждают до 650°C со скоростью охлаждения 15°C/с или ниже, и затем оставляют охлаждаться в естественных условиях. На стадии нормализации низкая скорость охлаждения способствует уменьшению влияния фазового превращения α-γ на зерна и выпадению вторичных фаз, и благодаря этому получают зерна с подходящим размером частиц; в дополнение, вышеуказанный контроль как за температурой охлаждения, так и за скоростью на стадии нормализации также помогает дополнительно обеспечить зарождение, рост и укрупнение выпадающей фазы, такой как AlN, и этим уменьшить концентрацию нитридов в поверхностном слое нетекстурированной кремнистой стали, улучшить магнитную проницаемость и потери в железе нетекстурированной кремнистой стали.

В способе настоящего изобретения с целью получения хороших рекристаллизованных структур зерен на стадии заключительного отжига предпочтительно на вышеуказанной стадии d) холодной прокатки обжатие составляет 45% или выше.

В способе настоящего изобретения с целью получения хорошей формы зерен предпочтительно на вышеуказанной стадии e) отжига холоднокатаную полосу из стали нагревают до 700-1050°C и выдерживают в течение 1-120 с (предпочтительно 5-60 с), и затем охлаждают естественным путем.

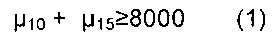

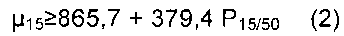

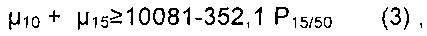

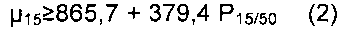

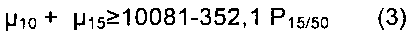

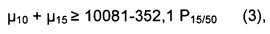

Дополнительно к способу изготовления нетекстурированной кремнистой стали, настоящее изобретение также представляет нетекстурированную кремнистую сталь, имеющую высокую магнитную проницаемость и низкие потери в железе при рабочей магнитной индукции 1,0-1,5 Тл, которую можно изготовить из литых слябов, содержащих 0,1-2,5 масс. % Si посредством способа изготовления настоящего изобретения. Магнитная проницаемость нетекстурированной кремнистой стали удовлетворяет следующим формулам:

где µ10 и µ15 соответственно выражают магнитную проницаемость при магнитной индукции 1,0 Тл и магнитной индукции 1,5 Тл в единицах Гс/Э; P15/50 выражает потери в железе в единицах Вт/кг под действием магнитной индукции 1,5 Тл при 50 Гц.

Литые слябы для изготовления нетекстурированной кремнистой стали в настоящем изобретении предпочтительно также содержат следующие ингредиенты, вычисленные в процентах по массе: C≤0,005%, Al≤1,5%, 0,10%≤Mn≤2,0%, P≤0,2%, S≤0,005%, N≤0,005%, Nb+V+Ti≤0,006%, остальное - Fe и другие неизбежные примеси.

Помимо этого, предпочтительно диаметр зерен нетекстурированной кремнистой стали в настоящем изобретении составляет 15-300 мкм.

Помимо этого, предпочтительно общая концентрация нитридов в поверхностном слое на глубине 0-20 мкм нетекстурированной кремнистой стали в настоящем изобретении составляет 250 частей на млн или меньше, а общая концентрация нитридов не более чем 5,85 CN, где CN выражает концентрацию элементарного азота в единицах частей на млн.

Помимо этого, предпочтительное содержание S в нетекстурированной кремнистой стали в настоящем изобретении составляет 15 частей на млн или меньше.

Посредством надлежащего управления раскислением в циркуляционно-вакуумном рафинировании и кратковременной обработке при высокой температуре на стадии нормализации настоящее изобретение может обеспечить сокращение количества включений в кремнистой стали, управление их формой и улучшение формы зерен, и благодаря этому получить нетекстурированную кремнистую сталь с высокой магнитной проницаемостью и низкими потерями в железе при рабочей плотности магнитного потока 1,0-1,5 Тл. Потери в железе P10/50 и P15/50 нетекстурированной кремнистой стали в настоящем изобретении при толщине 0,5 мм составляют соответственно 3,0 Вт/кг или меньше и 5,5 Вт/кг или меньше, а предел текучести σs нетекстурированной кремнистой стали в настоящем изобретении составляет не менее чем 220 МПа. Нетекстурированная кремнистая сталь в настоящем изобретении может обеспечить к.п.д. двигателя 90% или выше, если ее использовали для стального сердечника в электронных устройствах, таких как роторные машины и электростатические машины.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

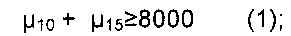

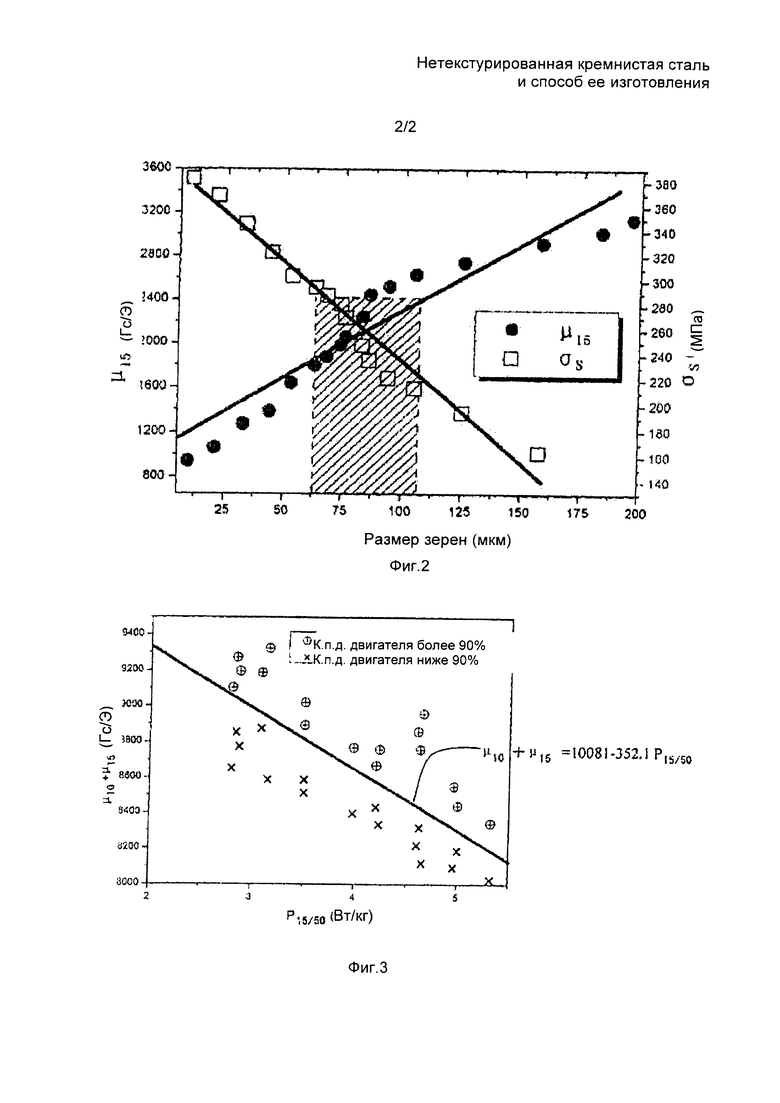

Фиг. 1 показывает зависимость между размером зерен нетекстурированной кремнистой стали и ее магнитной проницаемостью µ15 и потерями в железе P15/50.

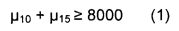

Фиг. 2 показывает зависимость между размером зерен нетекстурированной кремнистой стали и ее магнитной проницаемостью µ15 и пределом текучести.

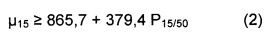

Фиг. 3 показывает зависимость между магнитной проницаемостью (µ10+µ15) и потерями в железе P15/50 нетекстурированной кремнистой стали и к.п.д. двигателя из нее.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ОСУЩЕСТВЛЕНИЙ

Сначала будут объяснены причины ограничений на различные ингредиенты в составе литых слябов для изготовления нетекстурированной кремнистой стали настоящего изобретения.

Si: растворим в феррите с образованием твердого раствора замещения; улучшает удельное электрическое сопротивление подложки и существенно сокращает потери в железе и повышает предел текучести; это один из самых важных элементов сплава в нетекстурированной кремнистой стали. Однако, если содержание Si слишком высокое, это ухудшает магнитную проницаемость изделий из кремнистой стали, материал трудно обрабатывать. Поэтому в настоящем изобретении содержание Si ограничено до 0,1-2,5 масс. %.

Al: растворим в феррите и улучшает удельное электрическое сопротивление подложки, укрупняет зерна, сокращает потери на вихревые токи и незначительно ухудшает магнитную проницаемость изделий из кремнистой стали. Дополнительно Al обладает свойствами раскисления и связывания азота. Если содержание Al слишком высокое, это затрудняет плавку и литье, из-за этого возникнут сложности в последующих процессах обработки. В настоящем изобретении содержание Al ограничено до 1,5 масс. % или ниже.

Mn: подобно Si и Al, также может улучшить удельное электрическое сопротивление стали и сократить потери в железе; дополнительно, Mn может увеличить зону γ-фазы, снизить скорость фазового превращения от γ к α, и посредством этого существенно улучшить пластичность горячей прокатки и структуру листовой горячекатаной стали. Также Mn может соединяться с примесным элементом S с образованием стабильного соединения MnS и устранять вредное влияние S на магнитные свойства. Если содержание Мп слишком низкое, вышеназванные свойства становятся слабовыраженными; если содержание Mn слишком высокое, нарушится благоприятная текстура. В настоящем изобретении содержание Mn ограничено до 0,1-2,0 масс. %.

P: добавление определенного количества фосфора в сталь может улучшить обрабатываемость полосы из стали; однако, если содержание P слишком высокое, это ухудшит обрабатываемость полосы из стали холодной прокаткой. В настоящем изобретении содержание P ограничено до 0,02% или ниже.

C: неблагоприятный для магнитных свойств, этот элемент интенсивно препятствует росту зерен, расширяя зону γ-фазы; избыточное количество C увеличит размер обеих зон фазовых превращений α и γ при нормализации, существенно снизит температуру фазового превращения Ac1, вызовет аномальное измельчение кристаллической структуры и тем самым вызовет увеличение потерь в железе. Дополнительно, если содержание C как элемента, образующего твердый раствор внедрения, будет слишком велико, это будет неблагоприятно для повышения усталостной прочности кремнистой стали. В настоящем изобретении содержание C ограничено до 0,005 масс. % или еще меньше.

S: неблагоприятна как для обрабатываемости, так и для магнитных свойств, но легко образует тонкодисперсные включения MnS совместно с Mn; препятствует росту отожженных зерен в готовой продукции и сильно ухудшает магнитные свойства. Дополнительно, S легко образует FeS и FeS2 с низкой температурой плавления или эвтектические кристаллы вместе с Fe, и вызывает хрупкость при горячей обработке. В настоящем изобретении содержание S ограничено и составляет 0,005 масс. % или ниже.

N; как элемент, образующий твердый раствор внедрения, легко соединяется с Ti, Al, Nb или V с образованием тонкодисперсных нитридов, интенсивно препятствуя росту зерен и ухудшая показатель потерь в железе. Если содержание N слишком высокое, количество выпадающих нитридных фаз возрастает, что активно препятствует росту зерен и ухудшает показатель потерь в железе. В настоящем изобретении содержание N ограничено до 0,005 масс. % или ниже.

Nb, V, Ti: все эти элементы неблагоприятны для магнитных свойств. В настоящем изобретении суммарное содержание Nb, V и Ti ограничено до 0,006 масс. % или ниже.

Sn, Sb: как элементы для ликвации, обладают сопротивлением поверхностному окислению и сопротивлением поверхностному азотированию. Добавление нужного количества Sn и/или Sb способствует увеличению содержания алюминия в кремнистой стали и предотвращает образование нитридного слоя в поверхностном слое кремнистой стали. В настоящем изобретении содержание Sn установлено на уровне 0,1 масс. % или ниже, и содержание Sb установлено на уровне 0,1 масс. % или ниже.

Далее, авторы настоящего изобретения исследовали влияние размера зерен нетекстурированной кремнистой стали (содержание кремния: 0,85-2,5 масс. %; толщина кремнистой стали: 0,5 мм) на магнитную проницаемость µ15, потери в железе P15/50 и предел текучести σs. Результаты показаны на Фиг. 1 и Фиг. 2.

Фиг. 1 показывает зависимость между размером зерен нетекстурированной кремнистой стали и ее магнитной проницаемостью µ15 и потерями в железе P15/50. На Фиг. 1 можно видеть, что, когда размер зерен нетекстурированной кремнистой стали попадает в диапазон между 60 мкм и 105 мкм, можно получить нетекстурированную кремнистую сталь как с высокой магнитной проницаемостью, так и с малыми потерями в железе.

Фиг. 2 показывает зависимость между размером зерен нетекстурированной кремнистой стали и ее магнитной проницаемостью µ15 и пределом текучести σs. На Фиг. 2 можно видеть, что, когда размер зерен нетекстурированной кремнистой стали между 60 мкм и 105 мкм, можно получить нетекстурированную кремнистую сталь как с высокой магнитной проницаемостью, так и с высоким пределом текучести.

Далее авторы настоящего изобретения исследуют влияние магнитной проницаемости (µ10+µ15) и потерь в железе P15/50 нетекстурированной кремнистой стали (толщиной 0,5 мм) на к.п.д. двигателя из такой стали. Фиг. 3 показывает зависимость между магнитной проницаемостью (µ10+µ15) и потерями в железе P15/50 нетекстурированной кремнистой стали и к.п.д. двигателя из нее; использован двигатель класса 11 кВт-6. На Фиг. 3 авторы настоящего изобретения определили, что, когда магнитная проницаемость (µ10+µ15) и потери в железе P15/50 нетекстурированной кремнистой стали удовлетворяют следующим формулам, можно получить высокий к.п.д. двигателя.

Ниже следует дальнейшее описание настоящего изобретения в сочетании с примерами, но объем правовой охраны настоящего изобретения не ограничен этими примерами.

Пример 1

Сначала на стадии выплавки стали получают литой сляб, содержащий следующие ингредиенты, вычисленные в процентах по массе: C 0,0035%, Si 0,85%, Al 0,34%, Mn 0,31%, P 0,023%, S 0,0027% и N 0,0025%, остальное - Fe и неустранимые примеси; в выплавке стали применяют циркуляционно-вакуумном рафинирование, причем Al взят как раскислитель, и его используют для обработки раскислением в циркуляционно-вакуумном рафинировании. В примере 1 масса расплавленной стали в сталеразливочном ковше составляет 285 т, содержание свободного кислорода после завершения декарбонизации составляет 550 частей на млн, и исходное количество Al составляет 125 кг.

Далее литой сляб подвергают горячей прокатке с формированием горячекатаной полосы из стали, при этом температура заключающей прокатки составляет 800°C или выше, а толщина горячекатаной полосы из стали после горячей прокатки составляет 2,6 мм.

Затем горячекатаную полосу из стали подвергают на короткое время высокотемпературной нормализации, т.е. горячекатаную полосу из стали нагревают до 980°C и выдерживают в течение 20 с, и затем охлаждают до 650°C со скоростью охлаждения примерно 15°C/с и охлаждают в естественных условиях.

Затем горячекатаную полосу из стали после нормализации подвергают холодной прокатке для формирования холоднокатаной полосы из стали, которая после холодной прокатки имеет толщину 0,5 мм.

В завершение ее подвергают отжигу при 800°C в течение 18 с в атмосфере азота и водорода; таким образом получают нетекстурированную кремнистую сталь в примере 1.

Пример 2

Нетекстурированную кремнистую сталь в примере 2 изготавливают таким же способом, как в примере 1, за исключением того, что содержание свободного кислорода после завершения декарбонизации и исходное количество Al изменены и составляют соответственно 400 частей на млн и 87,5 кг.

Пример 3

Нетекстурированную кремнистую сталь в примере 3 изготавливают таким же способом, как в примере 1, за исключением того, что содержание свободного кислорода после завершения декарбонизации и исходное количество Al изменены и составляют соответственно 300 частей на млн и 62,5 кг.

Пример 4

Нетекстурированную кремнистую сталь в примере 4 изготавливают таким же способом, как в примере 1, за исключением того, что содержание свободного кислорода после завершения декарбонизации и исходное количество Al изменены и составляют соответственно 280 частей на млн и 57,5 кг.

Сравнительный пример 1

Нетекстурированную кремнистую сталь изготавливают таким же способом, как в примере 1, за исключением того, что исходное количество Al изменено и составляет 115 кг.

Сравнительный пример 2

Нетекстурированную кремнистую сталь изготавливают таким же способом, как в примере 1, за исключением того, что исходное количество Al изменено и составляет 135 кг.

Сравнительный пример 3

Нетекстурированную кремнистую сталь изготавливают таким же способом, как в примере 1, за исключением того, что циркуляционно-вакуумное рафинирование выполняют без раскисления.

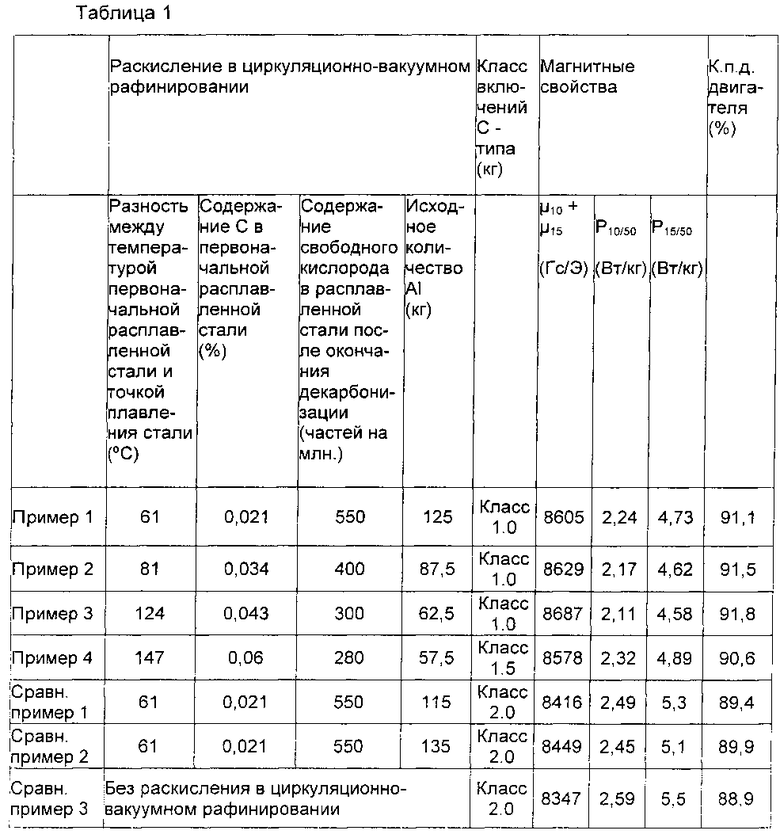

Включения нетекстурированной кремнистой стали (0,5 мм толщиной) в вышеприведенных примерах и сравнительных примерах оценены по крупности по способу по стандарту GB 10561-2005 и в этих примерах измерены магнитная проницаемость (µ10+µ15), потери в железе P10/50 и P15/50 и к.п.д. двигателя из стали (двигатель класса 11 кВт-6). Результаты приведены в Таблице 1.

Из Таблицы 1 можно увидеть, что по отношению к сравнительному примеру 3, в котором циркуляционно-вакуумное рафинирование выполняют без процесса раскисления, в примерах, где циркуляционно-вакуумное рафинирование происходит с раскислением, нетекстурированная кремнистая сталь демонстрирует значительное снижение количества включений. Магнитная проницаемость нетекстурированной кремнистой стали при 1,0 Тл и 1,5 Тл в примерах увеличена по меньшей мере на 100 Гс/Э (125,6 мТ/(кА/м)); также существенно улучшены и потери в железе, и к.п.д. двигателя из данной стали.

Далее, по отношению к сравнительному примеру 1 с исключительно низким исходным количеством Al и к сравнительному примеру 2 с исключительно высоким исходным количеством Al, нетекстурированная кремнистая сталь в примерах имеет лучшие показатели магнитной проницаемости, потерь в железе и к.п.д. двигателя. Ввиду этого, когда исходное количество Al как раскислителя Y и количество свободного кислорода после окончания декарбонизации [O] удовлетворяют следующей формуле: Y=K×m×([O]-50) (где K равен 0,88×10-3), можно получить более выраженный эффект улучшения для магнитной проницаемости, потерь в железе и к.п.д. двигателя нетекстурированной кремнистой стали.

Пример 5

Сначала в процессе выплавки стали получают литой сляб со следующим содержанием ингредиентов, вычисленных в процентах по массе: C 0,001%, Si 2,15%, Al 0,35%, Mn 0,24%, P 0,018%, S 0,003% и N 0,0012%, остальное - Fe и неустранимые примеси; в выплавке стали применяют циркуляционно-вакуумное рафинирование, причем для раскисления в циркуляционно-вакуумном рафинировании в качестве раскислителя взято кремнистое железо или кальций. Исходное количество раскислителя Y и количество свободного кислорода после окончания декарбонизации [O] удовлетворяют следующей формуле: Y=K×m×([O]-50).

Далее литой сляб подвергают горячей прокатке с формированием горячекатаной полосы из стали, при этом температура заключающей прокатки составляет 800°C или выше, а толщина горячекатаной полосы из стали после горячей прокатки составляет 2,3 мм.

Затем горячекатаную полосу из стали подвергают на короткое время высокотемпературной нормализации, т.е. горячекатаную полосу из стали нагревают до 980°C и выдерживают в течение 10-90 с, охлаждают до 650°C со скоростью охлаждения примерно 5°C/с и потом охлаждают в естественных условиях.

Затем горячекатаную полосу из стали после нормализации подвергают холодной прокатке для формирования холоднокатаной полосы из стали, которая после холодной прокатки имеет толщину 0,5 мм.

В завершение ее подвергают отжигу при 800°C в течение 20 с в атмосфере азота и водорода; таким образом получают нетекстурированную кремнистую сталь в примере 5.

Пример 6

Нетекстурированную кремнистую сталь изготавливают тем же способом, как в примере 5, за исключением того, что температура выдерживания при нормализации изменена и составляет 1030°C.

Пример 7

Нетекстурированную кремнистую сталь изготавливают тем же способом, как в примере 5, за исключением того, что температура выдерживания при нормализации изменена и составляет 1050°C.

Пример 8

Нетекстурированную кремнистую сталь изготавливают тем же способом, как в примере 5, за исключением того, что температура выдерживания при нормализации изменена и составляет 1100°C.

Сравнительный пример 4

Нетекстурированную кремнистую сталь изготавливают таким же способом, как в примере 5, за исключением того, что температура выдерживания при нормализации изменена и составляет 920°C.

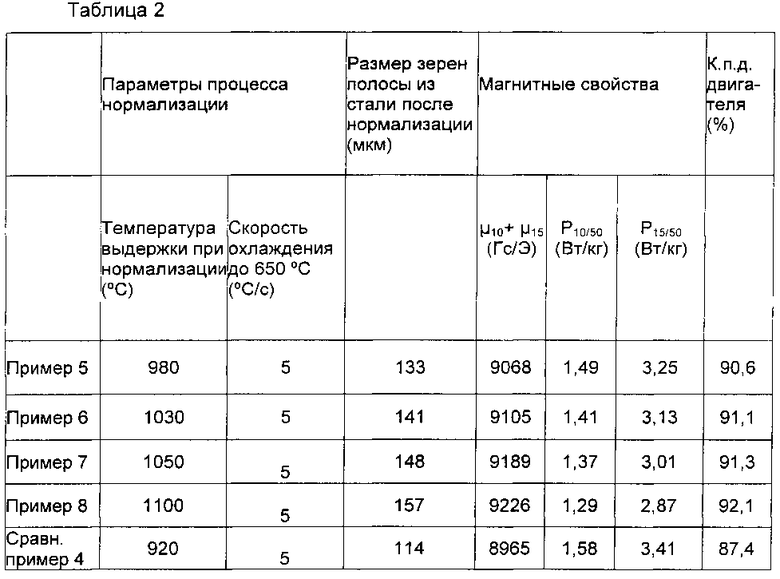

Измерены размеры зерен полос из стали после нормализации в вышеприведенных примерах и сравнительных примерах, магнитная проницаемость (µ10+µ15), потери в железе P10/50 и P15/50 и к.п.д. двигателя из стали (двигатель класса 11 кВт-6) в готовых изделиях из кремнистой стали (толщиной 0,5 мм). Результаты показаны в Таблице 2.

Из Таблицы 2 можно видеть, что по отношению к сравнительному примеру 4, в котором выполняют низкотемпературную нормализацию, в примерах, где выполняют кратковременную высокотемпературную нормализацию, размер зерен полос из стали после нормализации существенно выше. Магнитная проницаемость при 1,0 Тл и 1,5 Тл нетекстурированной кремнистой стали в примерах возрастает по меньшей мере на 100 Гс/Э (125,6 мТ/(кА/м)), а оба ее других показателя, потери в железе и к.п.д. двигателя, существенно улучшаются.

Дополнительно можно видеть из Таблицы 1 и Таблицы 2, что потери в железе P10/50 и P15/50 в нетекстурированной кремнистой стали в примерах настоящего изобретения составляют соответственно 3,0 Вт/кг или меньше и 5,5 Вт/кг или меньше, и при использовании нетекстурированной кремнистой стали в примерах можно получить к.п.д. двигателя 90% или выше.

В дополнение к вышесказанному, авторы настоящего изобретения измерили диаметр зерен, свойства поверхностного слоя, содержание серы и предел текучести σs нетекстурированной кремнистой стали в примерах 1-8. Результаты показывают, что нетекстурированная кремнистая сталь из примеров имеет диаметр зерен между 60 мкм и 105 мкм, содержание S составляет 15 частей на млн или меньше, общая концентрация нитридов в поверхностном слое глубиной 0-20 мкм составляет 250 частей на млн или меньше, и общая концентрация нитридов не превышает 5,85 CN. Дополнительно, предел текучести σs нетекстурированной кремнистой стали в примерах составляет не менее 220 МПа.

Дополнительно, авторы настоящего изобретения, исследуя взаимосвязь между магнитной проницаемостью и потерями в железе нетекстурированной кремнистой стали при 1,0 Тл и 1,5 Тл в примерах 1-8, получили результаты, которые означают, что магнитная проницаемость нетекстурированной кремнистой стали в примерах удовлетворяет следующим формулам:

Экспериментальные результаты настоящего изобретения показывают, что, посредством надлежащего управления раскислением в циркуляционно-вакуумном рафинировании и кратковременной высокотемпературной нормализации, настоящее изобретение может снизить количество включений в нетекстурированной кремнистой стали, улучшить форму зерен и тем самым улучшить магнитную проницаемость и потери в железе нетекстурированной кремнистой стали при 1,0 Тл-1,5 Тл и получить высокий к.п.д. двигателя.

ПРЕИМУЩЕСТВА НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Посредством надлежащего управления раскислением в циркуляционно-вакуумном рафинировании и кратковременной высокотемпературной нормализации настоящее изобретение может обеспечить нетекстурированную кремнистую сталь с высокой магнитной проницаемостью и низкими потерями в железе. Нетекстурированная кремнистая сталь в настоящем изобретении может обеспечить к.п.д. двигателя 90% или выше, если ее использовать как материал для сердечников в электронных устройствах, а также удовлетворить требованиям миниатюризации и энергосбережения электронных устройств, таких как роторные машины и электростатические машины, и таким образом имеет широкие перспективы применения.

Изобретение относится к области металлургии, а именно к получению нетекстурированной кремнистой стали для сердечников роторных устройств и электростатических машин. Выплавляют сталь с получением литого сляба, содержащего следующие компоненты, мас.%: С≤0,005, 0,1≤Si≤2,5, Al≤1,5, 0,10≤Mn≤2,0, Р≤0,2, S≤0,005, N≤0,005, Nb+V+Ti≤0,006 и остальное - Fe и неизбежные примеси. При выплавке стали осуществляют циркуляционно-вакуумное рафинирование с реализацией декарбонизации и раскисления в указанном циркуляционно-вакуумном рафинировании с использованием раскислителя, исходное количество которого Y удовлетворяет следующему выражению: Y=K×m×([O]-50), где [О] - содержание свободного кислорода в единицах частей на млн после завершения декарбонизации, K - коэффициент, обозначающий раскислительную способность раскислителя, имеющий значения в диапазоне от 0,35×10-3 до 1,75×10-3, m - масса расплавленной стали, содержащейся в сталеразливочном ковше в тоннах. Проводят горячую прокатку литого сляба с получением горячекатаной полосы с последующей ее нормализацией, при которой полосу нагревают до температуры фазового превращения Ac1 или выше и 1100°С или ниже с последующей выдержкой в течение периода времени t 10-90 с. Осуществляют холодную прокатку нормализованной горячекатаной полосы с получением холоднокатаной полосы и ее отжиг. Обеспечивается высокая магнитная проницаемость и низкие потери в железе под действием рабочей магнитной индукции 1,0-1,5 Тл. 2 н. и 14 з.п. ф-лы, 3 ил., 2 табл., 8 пр.

1. Способ изготовления нетекстурированной кремнистой стали, включающий выполняемые последовательно следующие стадии:

a) выплавка стали с получением литого сляба,

b) горячая прокатка литого сляба с получением горячекатаной полосы,

c) нормализация горячекатаной полосы,

d) холодная прокатка нормализованной горячекатаной полосы с получением холоднокатаной полосы и

e) отжиг;

при этом на стадии а) выплавки стали получают литой сляб, содержащий следующие компоненты, мас.%: С≤0,005, 0,1≤Si≤2,5, Al≤1,5, 0,10≤Mn≤2,0, Р≤0,2, S≤0,005, N≤0,005, Nb+V+Ti≤0,006 и остальное - Fe и неизбежные примеси, причем при выплавке стали осуществляют циркуляционно-вакуумное рафинирование с реализацией декарбонизации и раскисления в указанном циркуляционно-вакуумном рафинировании с использованием раскислителя, исходное количество которого Y удовлетворяет следующему выражению:

Y=K×m×([O]-50),

где [О] представляет содержание свободного кислорода в единицах частей на млн после завершения декарбонизации; K представляет коэффициент, обозначающий раскислительную способность раскислителя, имеющий значения в диапазоне от 0,35×10-3 до 1,75×10-3; m представляет массу расплавленной стали, содержащейся в сталеразливочном ковше в тоннах; и

на указанной стадии с) нормализации горячекатаную полосу нагревают до температуры фазового превращения Ac1 или выше и 1100°С или ниже с последующей выдержкой в течение периода времени t 10-90 с.

2. Способ по п. 1, в котором указанный литой сляб дополнительно содержит Sn и/или Sb, причем содержание Sn составляет 0,1 мас.% или меньше, а содержание Sb составляет 0,1 мас.% или меньше.

3. Способ по п. 1 или 2, в котором используемым при циркуляционно-вакуумном рафинировании раскислителем является алюминий, кремнистое железо или кальций.

4. Способ по п. 3, в котором используемым при циркуляционно-вакуумном рафинировании раскислителем является алюминий, при этом коэффициент K составляет 0,88×10-3.

5. Способ по п. 3, в котором используемым при циркуляционно-вакуумном рафинировании раскислителем является кремнистое железо, при этом коэффициент K составляет 1,23×10-3.

6. Способ по п. 3, в котором используемым при циркуляционно-вакуумном рафинировании раскислителем является кальций, при этом коэффициент K составляет 0,70×10-3.

7. Способ по п. 1, в котором температура заключительной прокатки на стадии b) горячей прокатки составляет 800-900°С.

8. Способ по п. 1, в котором на указанной стадии с) нормализации полосу из стали после выдержки охлаждают со скоростью охлаждения 15°С/с или ниже до температуры 650°С, а затем охлаждают в естественных условиях.

9. Способ по п. 1, в котором на указанной стадии d) холодной прокатки обжатие составляет 45% или выше.

10. Способ по п. 1, в котором на указанной стадии е) отжига холоднокатаную полосу нагревают до температуры 700-1050°С и выдерживают в течение 1-120 с, а затем охлаждают в естественных условиях.

11. Нетекстурированная кремнистая сталь, изготовленная из литого сляба, содержащего, мас.%: С≤0,005, 0,1≤Si≤2,5, Al≤1,5, 0,10≤Mn≤2,0, Р≤0,2, S≤0,005, N≤0,005, Nb+V+Ti≤0,006 и остальное - Fe и неизбежные примеси, имеющая магнитную проницаемость, удовлетворяющую следующим выражениям:

где μ10 и μ15 выражают магнитную проницаемость в единицах Гс/Э под действием магнитной индукции 1,0 Тл и магнитной индукции 1,5 Тл соответственно, Р15/50 представляет собой потери в железе в единицах Вт/кг под действием магнитной индукции 1,5 Тл при 50 Гц.

12. Сталь по п. 11, которая имеет размер зерен 15-300 мкм.

13. Сталь по п. 11, в которой общая концентрация нитридов в поверхностном слое на глубине 0-20 мкм составляет 250 частей на млн или меньше, а общая концентрация нитридов не превышает 5,85CN, где CN представляет собой концентрацию элементарного азота в единицах частей на млн.

14. Сталь по п. 11, в которой содержание S составляет 15 частей на млн или меньше.

15. Сталь по п. 11, которая имеет толщину 0,5 мм, при этом потери в железе Р10/50 и Р15/50 составляют 3,0 Вт/кг или меньше и 5,5 Вт/кг или меньше соответственно, где Р10/50 представляет собой потери в железе при 50 Гц и под действием магнитной индукции 1,0 Тл.

16. Сталь по п. 11, которая имеет предел текучести σS не менее 220 МПа.

| CN 1887512 A, 03.01.2007 | |||

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛОСЫ НЕОРИЕНТИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2003 |

|

RU2318883C2 |

| CN 101768653 A, 07.07.2010. | |||

Авторы

Даты

2016-07-10—Публикация

2012-03-29—Подача