1

Изобретение относится к устройствам для изготовления желобковых стеклянных колб люминесцентных ламп.

Известна машина для формования желобков на стекляниой трубке, включающая каретку с приводом, держатели трубки, и опоры для нее, горелки.

Однако на этом устройстве невозможно формовать прерывистые желобки вдоль трубки. Изобретение позволяет устранить этот недостаток.

Достигается это тем, что машина снабжена формующим приспособлением, выполненным в виде пуансонов, соединенных рычажно-«улачковым механизмом с при-водом каретки, на которой укреплены держатели и опоры стеклянной трубки.

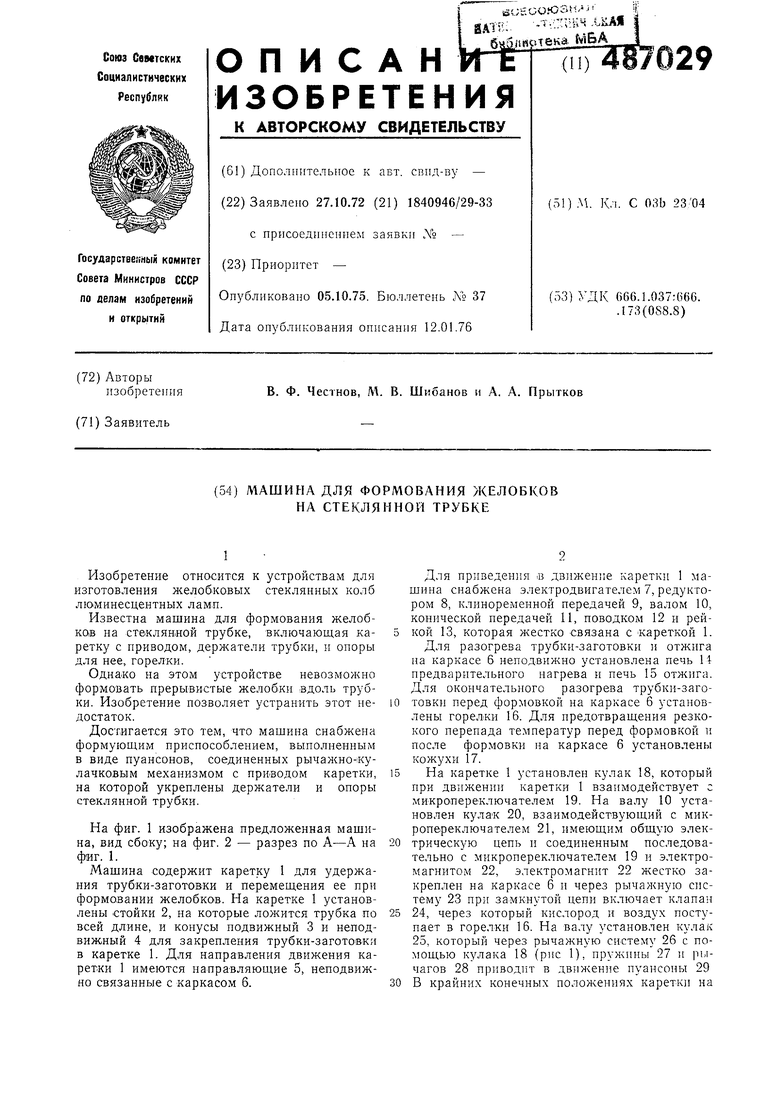

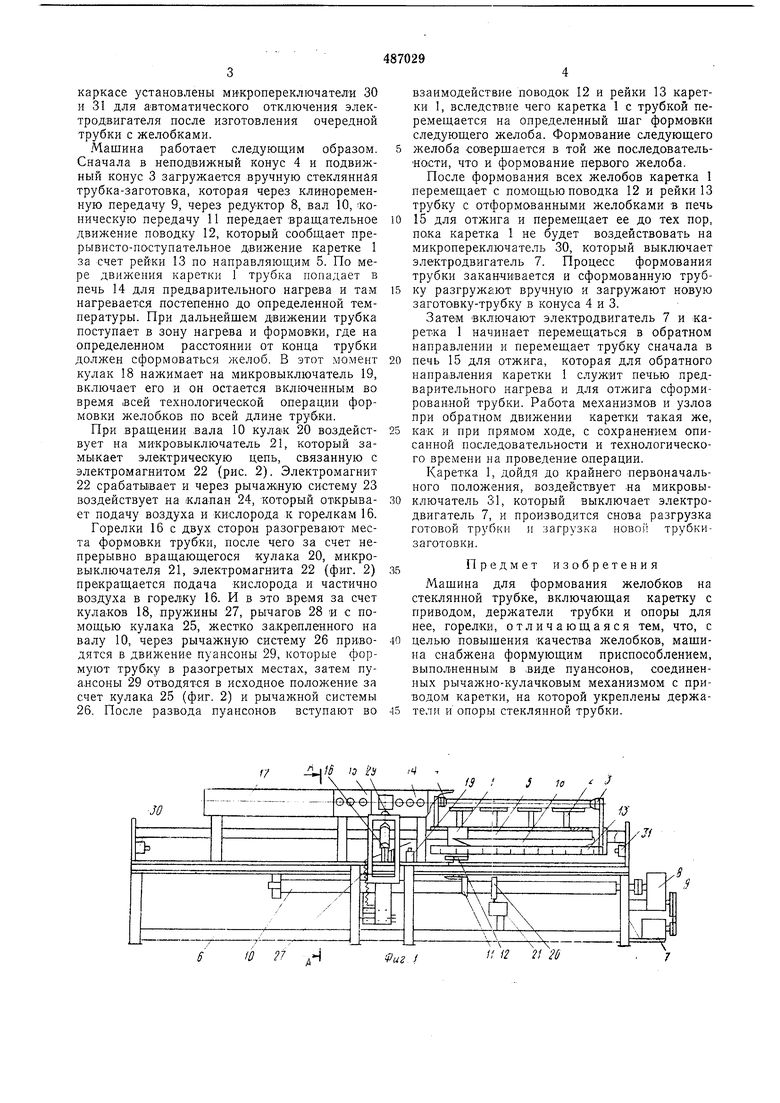

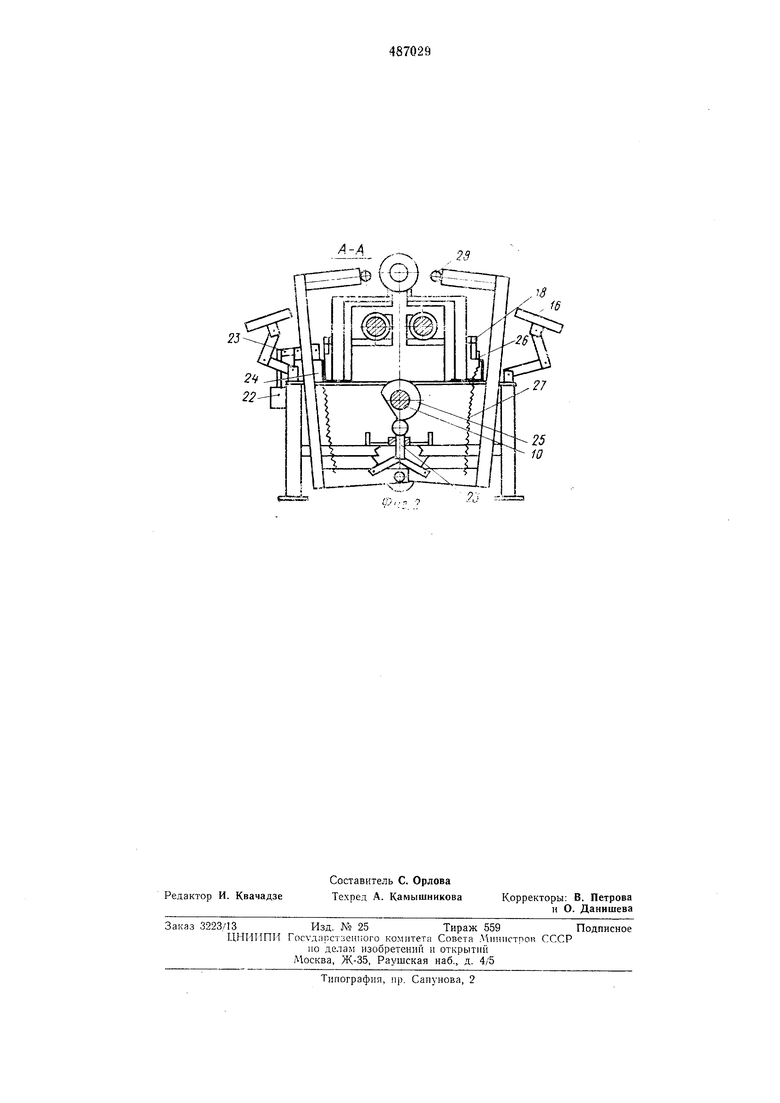

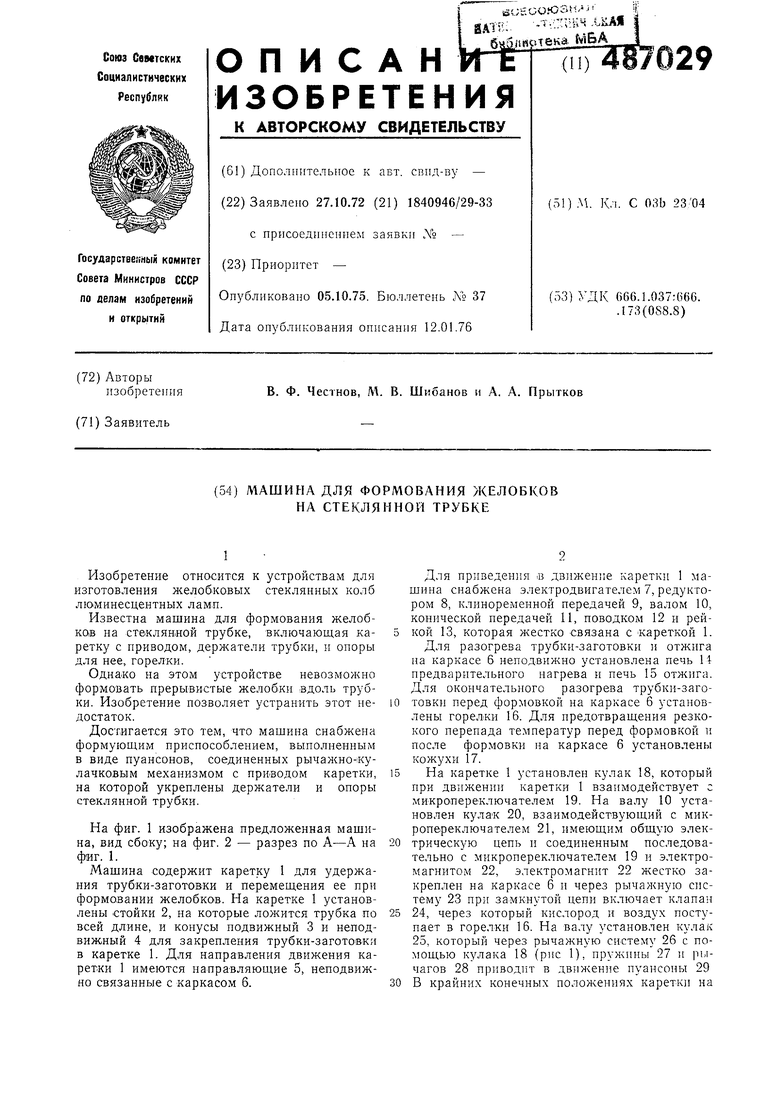

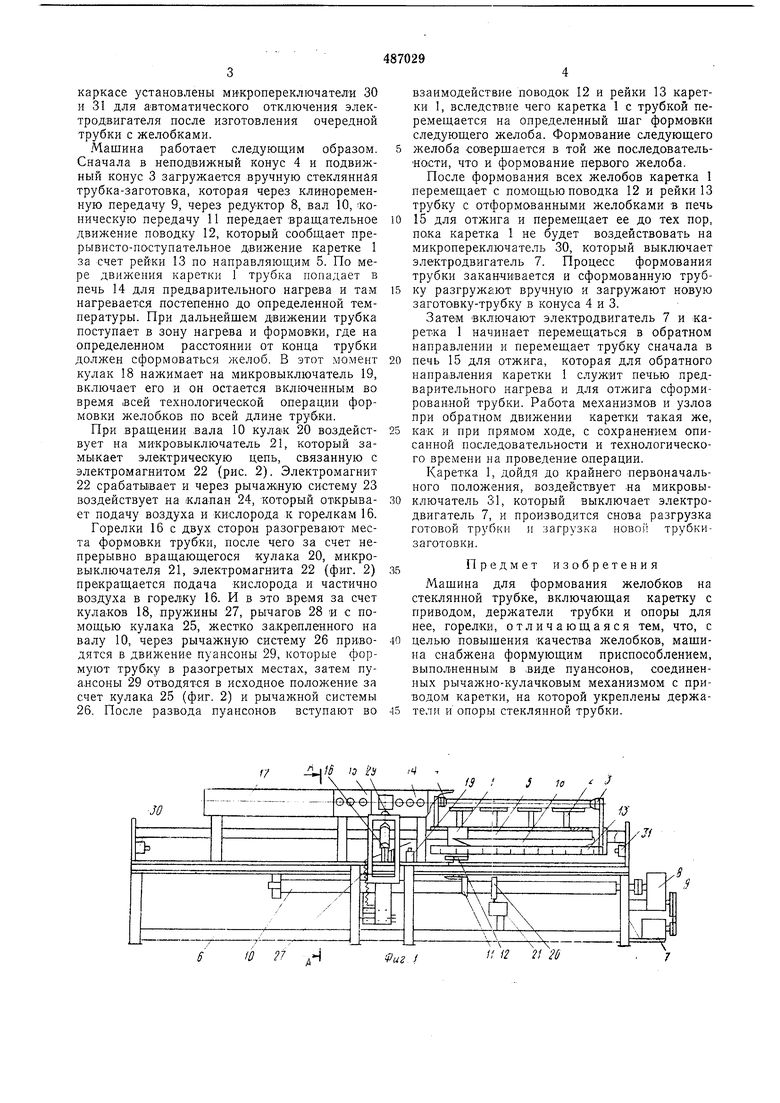

На фиг. 1 изображена предложенная машина, вид сбоку; на фиг. 2 - разрез по А-А на фиг. 1.

Машина содержит каретку 1 для удержания трубки-заготов:ки и перемещения ее при формовании желобков. На каретке 1 установлены стойки 2, на которые трубка по всей длине, и конусы подвижный 3 и неподвижный 4 для закрепления трубки-заготовки в каретке 1. Для направления движения каретки 1 имеются направляющие 5, неподвижно связанные с каркасом 6.

Для приведения в движение каретки 1 машина снабжена электродвигателем 7, редуктором 8, клиноременной передачей 9, валом 10, конической передачей 11, поводком 12 и рейкой 13, которая жестко связана с Кареткой 1.

Для разогрева трубки-заготовки и отжига на каркасе 6 неподвил-сно установлена печь И иредварительного нагрева и печь 15 отжига. Для окончательного разогрева трубки-заготовки перед формовкой на каркасе 6 установлены горелки 16. Для предотвращения резкокого перепада температур перед формовкой и после формовки на каркасе 6 установлены кожухи 17.

На каретке 1 установлен кулак 18, который при движении каретки 1 взаимодействует с микропереключателем 19. На валу 10 установлен кулак 20, взаимодействующий с микропереключателем 21, имеющим общую электрическую цепь и соединенным последовательно с микропереключателем 19 и электромагнитом 22, электромагнит 22 жестко закреплен на каркасе 6 и через рычал ную систему 23 при замкнутой цепи включает клапан

24,через который кислород и воздух поступает в горелки 16. На валу установлен кулак

25,который через рычажную систему 26 с помощью кулака 18 (рис 1), пружины 27 и рычагов 28 приводит в движение пуансоны 29 В крайних конечных положениях каретки на

каркасе установлены микропереключатели 30 и 31 для автоматического отключения электродвигателя после изготовления очередной трубки с желобками.

Машина работает следующим образом. Сначала в неподвижный конус 4 и подвижный конус 3 загружается вручную стеклянная трубка-заготовка, которая через клиноременную передачу 9, через редуктор 8, вал 10, коническую передачу 11 передает вращательное движение поводку 12, который сообщает прерывисто-поступательное движение каретке 1 за счет рейКи 13 по направляющим 5. По мере движения каретки 1 трубка попадает в печь 14 для предварительного нагрева и там нагревается постепенно до определенной температуры. При дальнейшем движении трубка поступает в зону нагрева и формовки, где на определенном расстоянии от конца трубки должен сформоваться желоб. В этот момент кулак 18 нажимает на микровыключатель 19, включает его и он остается включенным во время всей технологической операции формовки желобков по всей длине трубки.

При вращении вала 10 кула« 20 воздействует на микровыключатель 21, который замыкает электрическую цепь, связанную с электромагнитом 22 (рис. 2). Электромагнит 22 срабатывает и через рычажную систему 23 воздействует на клапан 24, который открывает подачу воздуха и кислорода к горелкам 16.

Горелки 16 с двух сторон разогревают места формовки трубки, после чего за счет непрерывно вращающегося кулака 20, микровыключателя 21, электромагнита 22 (фиг. 2) прекращается подача кислорода и частично воздуха в горелку 16. И в это время за счет кулаков 18, пружины 27, рычагов 28 и с помощью кулака 25, жестко закрепленного на валу 10, через рычажную систему 26 приводятся в движение пуансоны 29, которые формуют трубку в разогретых местах, затем пуансоны 29 отводятся в исходное положение за счет кулака 25 (фиг. 2) и рычажной системы 26. После развода пуансонов вступают во

взаимодействие поводок 12 и рейки 13 каретки I, вследствие чего каретка 1 с трубкой перемещается на определенный шаг формовки следующего желоба. Формование следующего желоба совершается в той же последовательности, что и формование первого желоба.

После формования всех желобов каретка 1 перемещает с помощью поводка 12 и рейки 13 трубку с отформованными желобками в печь

15 для отжига и перемещает ее до тех пор, пока каретка 1 не будет воздействовать па микропереключатель 30, который выключает электродвигатель 7. Процесс формования трубки заканчивается и сформованную трубку разгружают вручную и загружают новую заготовку-трубку в конуса 4 и 3.

Затем включают электродвигатель 7 и каретка 1 начинает перемещаться в обратном направлении и перемещает трубку сначала в

печь 15 для отжига, которая для обратного направления каретки 1 служит печью предварительного нагрева и для отжига сформированной трубки. Работа механизмо-в и узлоз при обратном движении каретки такая же,

как и при прямом ходе, с сохранением описанной последовательности и технологического времени на проведение операции.

Каретка 1, дойдя до крайнего первоначального положения, воздействует на микровыключатель 31, который выключает электродвигатель 7, и производится снова разгрузка готовой трубки и загрузка новой трубкизаготовки.

Предмет изобретения

Машина для формования желобков на стеклянной трубке, включающая каретку с приводом, держатели трубки и опоры для нее, горелки, отличающаяся тем, что, с

целью повышения качества желобков, машина снабжена формующим приспособлением, выполненным в виде пуансонов, соединенных рычажно-кулачковым механизмом с приводом каретки, на которой укреплены держатели и опоры стеклянной трубки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУАВТОМАТ ДЛЯ ФОРМОВКИ СТЕКЛЯННЫХ ФЛАКОНОВ | 2012 |

|

RU2535570C2 |

| Автомат для сборки ножек электрических ламп | 1972 |

|

SU526971A1 |

| Машина для обработки стеклоизделий | 1977 |

|

SU941324A1 |

| Установка для изготовления стеклоизделий | 1972 |

|

SU446475A1 |

| Устройство для получения кольцевых прокладок с отверстиями | 1981 |

|

SU1006108A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ГАЗОПОГЛОТИТЕЛЕЙ | 1967 |

|

SU200672A1 |

| МЕХАНИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ РАМОЧНЫХ СЕТОК | 1969 |

|

SU234531A1 |

| УСТРОЙСТВО ДЛЯ НАВИВКИ ПРУЖИН с ДВУМЯ ВЕТВЯМИ ПРОТИВОПОЛОЖНОГО НАПРАВЛЕНИЯ | 1971 |

|

SU424644A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ЭЛЕКТРИЧЕСКИХ КОНДЕНСАТОРОВ | 1973 |

|

SU399924A1 |

| Машина для заврки ламп-фар | 1975 |

|

SU589647A1 |

// ;/ Ч

А-А.

ciis

id

Авторы

Даты

1975-10-05—Публикация

1972-10-27—Подача