Изобретение относится к получению порошкового карбида кремния, применяемого для производства деталей турбин, двигателей внутреннего сгорания, МГД-генераторов, теплообменников и др., которые эксплуатируются в условиях повышенных температур и коррозионного воздействия, и может быть использовано при карботермическом синтезе дисперсных порошков карбида кремния путем взаимодействия порошкового углерода с порошком кремнезема при температуре 1400-1700°C.

Получение карбида кремния взаимодействием диоксида кремния с углеродом в системе SiC2+C по реакции SiO2+2C=SiC+CO является наиболее распространенным методом. Промышленные способы, разработанные еще Ачесоном, до сих пор не претерпели принципиальных существенных изменений. Известные способы получения порошкового карбида кремния, включая его ультрадисперсные формы, реализуют в печах, работающих в защитной атмосфере инертного газа (SU 1555279, публ. 07.04.1990 г. [1], SU 1636334, публ. 23.03.1991 г. [2], Петров А.П., Кеворкян В., Колар Д. журнал «Неорганические материалы», 1992, №4 [3]). Использование в процессе синтеза порошкообразного карбида кремния печей с защитной инертной атмосферой значительно усложняет технологию получения дисперсных порошков карбида кремния и увеличивает стоимость получаемого продукта.

Задача настоящего изобретения заключается в упрощении и удешевлении технологии синтеза порошкового карбида кремния.

Для решения поставленной задачи способ карботермического синтеза дисперсных порошков карбида кремния включает перемешивание диоксида кремния и углеродсодержащего компонента, нагрев и выдержку полученной реакционной смеси в печи в защитной атмосфере, при этом нагреву и выдержке подвергают реакционную смесь, помещенную в графитовый тигель с крышкой, который помещают во внешний тигель из оксида алюминия, засыпают слоем графитового порошка, слой графитового порошка перекрывают слоем порошкового керамического материала, имеющего температуру плавления выше 1600°C, а защитную атмосферу создают во внешнем тигле за счет газообразных продуктов, образующихся в процессе синтеза.

В качестве порошкового керамического материала используют порошок маршалита, или порошок кварца, или порошок оксида алюминия.

Сущность заявленного изобретения заключается в следующем. Если графитовый тигель с реакционной смесью поместить во внешний тигель из оксида алюминия, засыпать слоем графитового порошка, а слой графитового порошка перекрыть слоем порошкового керамического материала, который не взаимодействует с материалом тигля, имеет температуру плавления выше 1600°C и препятствует выгоранию графитового порошка, то при нагреве и выдержке реакционной смеси диоксида кремния и углеродсодержащего компонента в печи слой керамического материала замедляет выгорание защитного слоя графита и создает во внешнем тигле избыточное давление газов, препятствующее поступлению кислорода к защитному слою графита. За счет газообразных продуктов, образующихся в процессе синтеза при медленном выгорании слоя порошкового графита в условиях дефицита кислорода, доступ которого к порошку графита задерживается слоем керамического материала, во внешнем тигле из оксида алюминия образуется защитная атмосфера. Необходимость в использовании дорогостоящих и малопроизводительных печей с защитной инертной атмосферой отпадает. Для карботермического синтеза дисперсных порошков карбида кремния, осуществляемого путем взаимодействия порошкового углерода с порошком кремнезема при температуре 1400-1700°C могут использоваться печи, работающие в атмосфере воздуха.

Новый технический результат, достигаемый заявляемым изобретением, заключается в создании защитной атмосферы в тигле с реакционной смесью в процессе синтеза порошкового карбида кремния в печах, работающих в атмосфере воздуха.

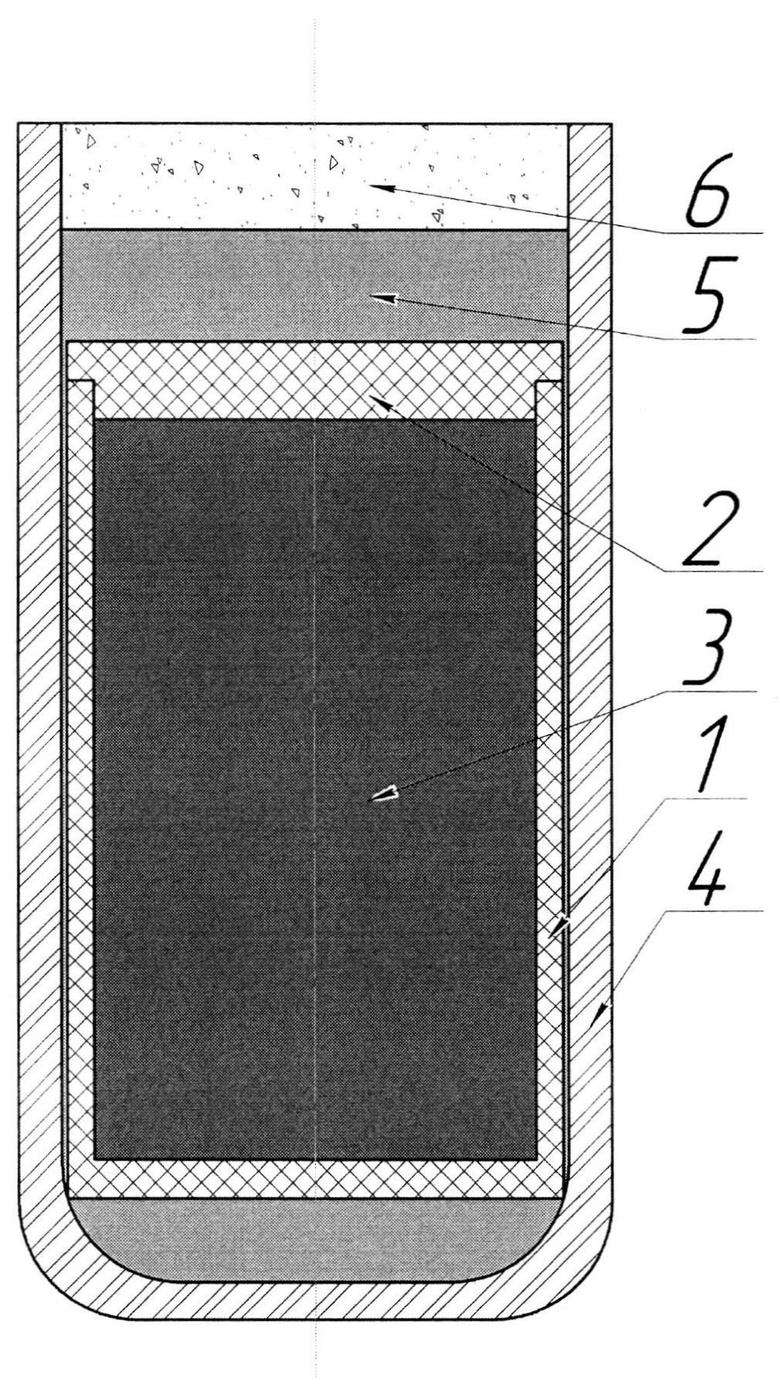

Способ иллюстрируется чертежом, на котором изображен графитовый тигель 1 с крышкой 2, в который помещена реакционная смесь 3, содержащая 60 мас.% SiO2+40 мас.% C. В качестве кремнезема можно использовать порошок кремнезема или порошок искусственного аморфного кремнезема, полученного методом золь-гель синтеза. В качестве углерода можно использовать тонко помолотый порошок природного графита или другой углеродный материал. Тигель 1 с реакционной смесью 3, закрытый крышкой 2, помещен во внешний тигель 4 из Al2O3 и засыпан слоем 5 графитового порошка, который перекрыт слоем 6 порошкового керамического материала, имеющего температуру плавления выше 1600°C, не взаимодействующего с материалом внешнего тигля 4. В качестве порошкового керамического материала может использоваться порошок кварца или Al2O3. Лучшие показатели получены в опытах, в которых слой графита перекрывался маршалитом - природным материалом, состоящим из SiO2 фракции 40-60 микрон с примесью каолина.

Экспериментальную проверку способа осуществляли следующим образом. Смешивали 60 мас.% порошка кремнезема с 40 мас.% тонко помолотого порошка природного графита. Смесь помещали в графитовый тигель 1 с крышкой, который помещали во внешний тигель 4 из оксида алюминия. Сверху на графитовый тигель насыпали защитный слой 5 графитового порошка, который засыпали слоем 6 тонко помолотого порошка маршалита. Слой маршалита замедляет выгорание защитного слоя графита и создает во внешнем тигле избыточное давление газов, препятствующее поступлению кислорода к защитному слою графита. Тигель с реакционной смесью помещали в электропечь сопротивления ТК.15-1750.1Ф с нагревателями «Лантрем» марки ХЛП-16/470/220/46 и выдерживали при температуре 1600°C в течение 4 часов. Охлажденный продукт выгружали из графитового тигля и прокаливали при температуре 1000°C до полного выгорания оставшегося углерода. Полученный после удаления углерода продукт обрабатывали 72% плавиковой кислотой для удаления избыточного кремнезема. Качество конечного продукта контролировали методом рентгеновского дифракционного анализа.

Заявленный способ позволяет получить продукт в виде мелкодисперсного и однородного по гранулометрическому составу порошка карбида кремния без использования дорогостоящих и малопроизводительных печей с нагревателями, работающими в защитной атмосфере инертного газа. Это упрощает и удешевляет технологию синтеза порошкового карбида кремния.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения смесей высокодисперсных гетерофазных порошков на основе карбида бора | 2018 |

|

RU2683107C1 |

| Способ получения порошка карбида кремния | 2022 |

|

RU2791964C1 |

| Способ получения высокодисперсного порошка карбида кремния | 2022 |

|

RU2784758C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ СИАЛОНА (SIALON) С ПОМОЩЬЮ ЭНЕРГИИ ПЛАЗМЫ | 2021 |

|

RU2798804C2 |

| Способ получения карбидокремниевого войлочного материала | 2022 |

|

RU2788976C1 |

| Способ получения керамического порошкового материала на основе нитридоборида магния (MgNB) | 2024 |

|

RU2840617C1 |

| Способ получения двухслойного композиционного материала для разрывных электрических контактов | 2022 |

|

RU2788836C1 |

| Способ получения порошка карбида кремния | 2022 |

|

RU2799378C1 |

| Способ получения порошка карбида кремния политипа 4H | 2022 |

|

RU2802961C1 |

| Способ получения карбидкремниевого войлока | 2021 |

|

RU2758311C1 |

Изобретение относится к получению порошкового карбида кремния, применяемого для производства деталей турбин, двигателей внутреннего сгорания, МГД-генераторов, теплообменников. Способ карбометрического синтеза дисперсных порошков карбида кремния включает перемешивание диоксида кремния и углеродсодержащего компонента, полученную смесь затем помещают в графитовый тигель с крышкой, который помещают во внешний тигель из оксида алюминия, засыпают слоем графитового порошка, который перекрывают слоем порошка маршалита или порошка кварца, нагревают и выдерживают. Изобретение позволяет упростить технологию синтеза порошкового карбида кремния. 1 ил.

Способ карботермического синтеза дисперсных порошков карбида кремния, включающий перемешивание диоксида кремния и углеродсодежащего компонента, нагрев и выдержку полученной реакционной смеси в печи в защитной атмосфере, отличающийся тем, что нагреву и выдержке подвергают реакционную смесь, помещенную в графитовый тигель с крышкой, который помещают во внешний тигель из оксида алюминия, засыпают слоем графитового порошка, слой графитового порошка перекрывают слоем порошка маршалита или порошка кварца, а защитную атмосферу создают во внешнем тигле за счет газообразных продуктов, образующихся в процессе синтеза.

| Способ получения ультрадисперсного порошка карбида кремния | 1988 |

|

SU1555279A1 |

| US 7029643 B2, 18.04.2006 | |||

| US 20090220788 A1, 03.09.2009 | |||

| Способ получения карбидов бора, кремния и титана | 1938 |

|

SU55959A1 |

| WO 1995033683 A1, 14.12.1995 | |||

| US 20110135558 A1, 09.06.2011 | |||

| Отрезающий механизм в папиросных машинах | 1926 |

|

SU10393A1 |

Авторы

Даты

2015-01-10—Публикация

2013-06-24—Подача