Изобретение относится к порошковой металлургии, в частности к пресс-формам для прессования порошков со смазкой.

Цель изобретения - повышение качества изделий.

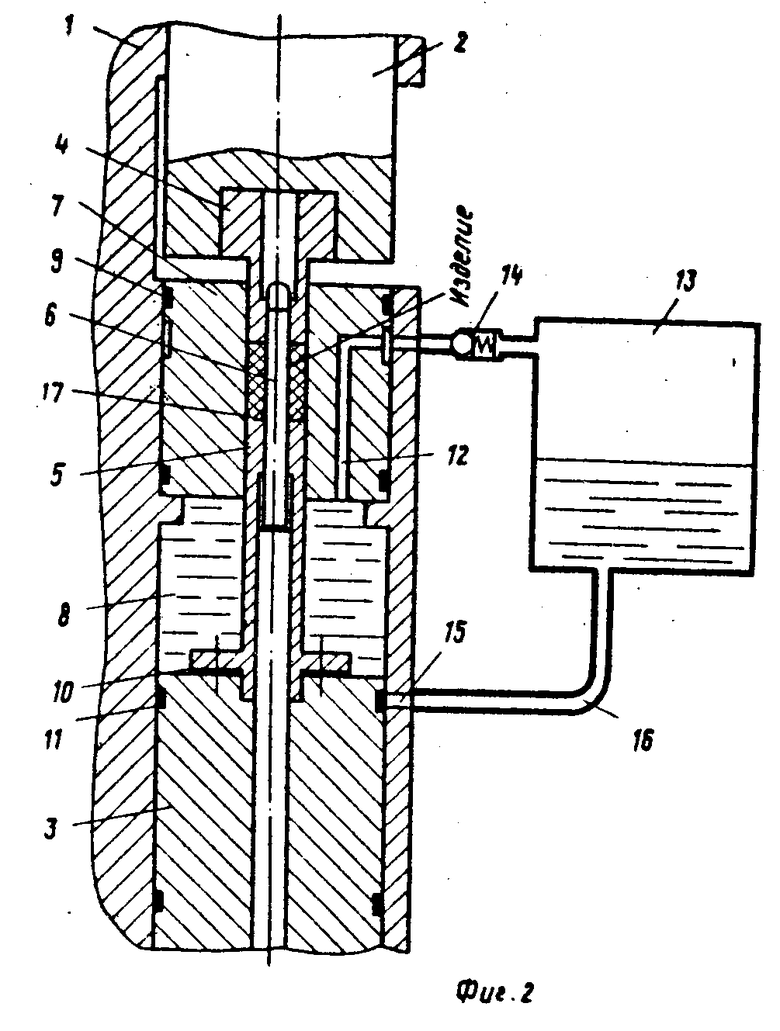

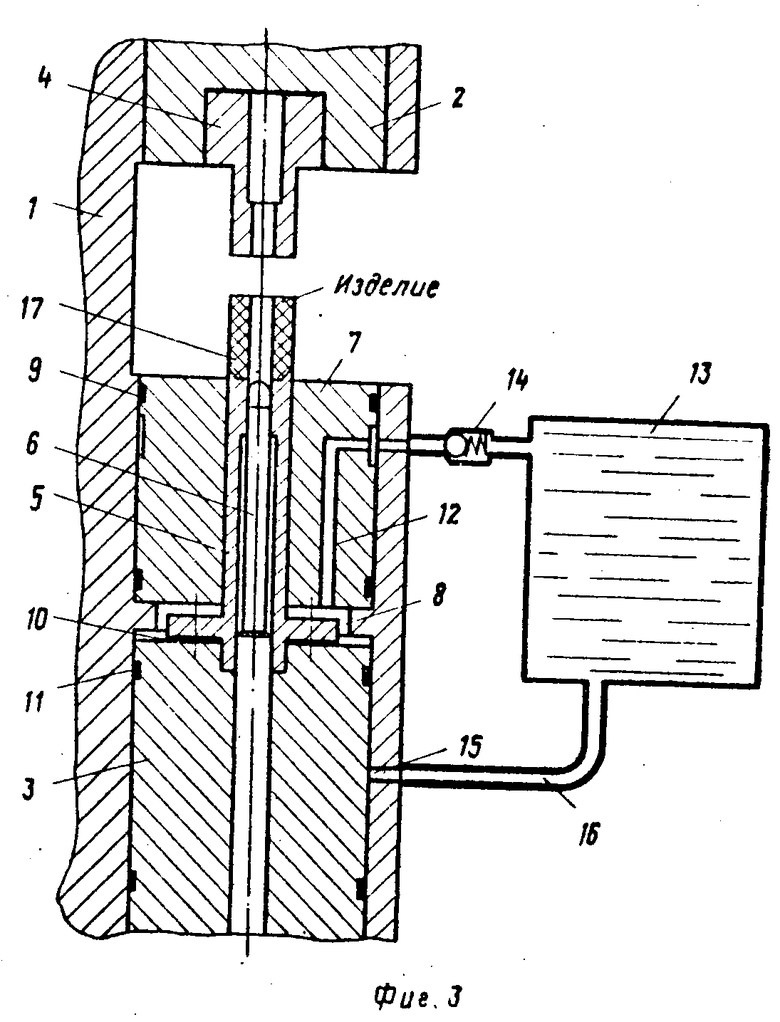

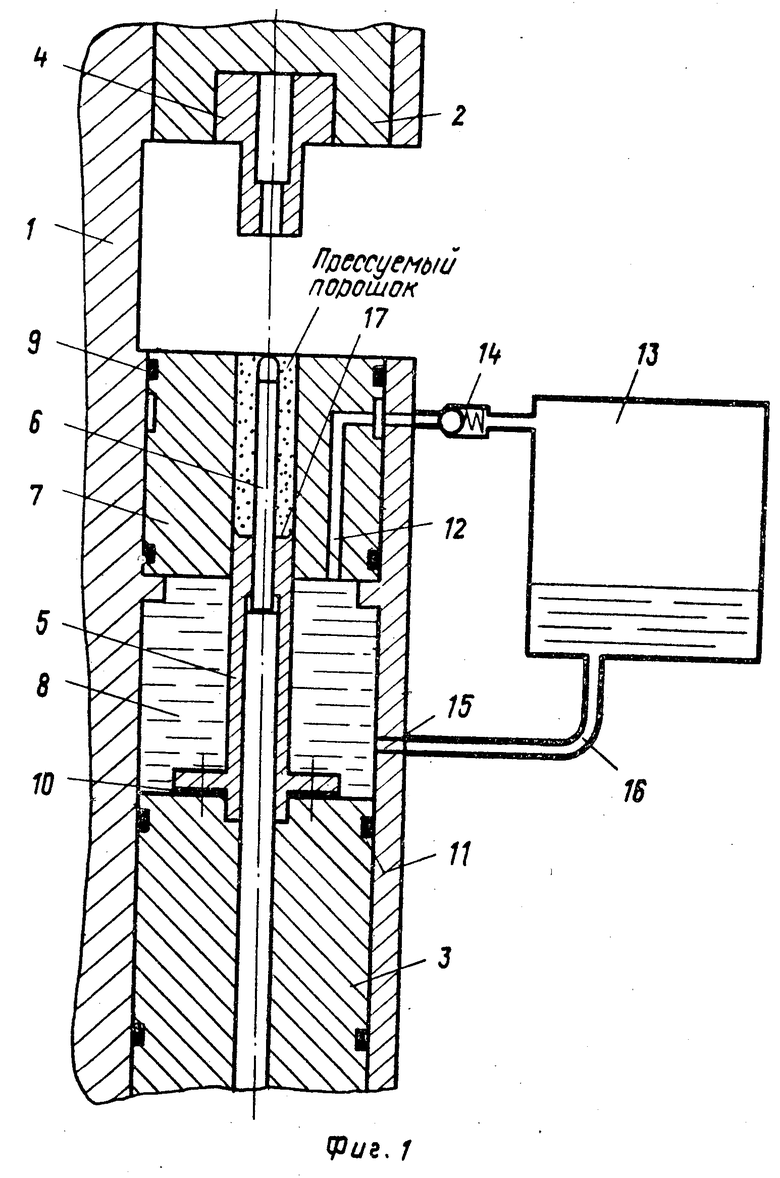

На фиг. 1 представлена пресс-форма в момент заполнения матрицы порошком; на фиг. 2 - схема пресс-формы в момент конца хода прессования; на фиг. 3 - схема пресс-формы в момент выталкивания спрессованного изделия.

Пресс-форма содержит корпус 1, держатели 2 и 3 верхнего и нижнего пуансонов 4 и 5, имеющих возможность возвратно-поступательного движения, стержень 6 и матрицу 7, неподвижно закрепленные в корпусе 1, камеру смазки 8, расположенную в корпусе между нижним торцом матрицы 7 и верхним торцом держателя 3 нижнего пуансона, герметично уплотненных уплотнениями 9-11. В нижнем торце матрицы 7 выполнен сквозной канал 12, соединяющий нижний ее торец с емкостью 13 для смазки через регулирующий клапан 14. Входное отверстие 15 трубопровода 16 расположено выше верхнего торца держателя 3 нижнего пуансона 5 на величину, равную ходу прессования. На верхнем торце нижнего пуансона 5 выполнена чашеобразная выемка 17.

Пресс-форма работает следующим образом.

В матрицу 7 загружают порошок, при входе верхнего пуансона 4 в матрицу 7 начинает двигаться вверх нижний пуансон 5, Пока идет прессование, смазка из камеры смазки 8 свободно поступает по трубопроводу 16 через открытое входное отверстие 15 в емкость 13 для смазки. В кольцевой зазор между матрицей 7 и нижним пуансоном 5 смазка без давления не поступает. В конце прессования входное отверстие 15 трубопровода 16 перекрывается держателем 3 нижнего пуансона 5, верхний пуансон 4 перемещается в верхнее положение. Начинается выталкивание спрессованного изделия нижним пуансоном 5, при этом смазка из камеры смазки 8 выдавливается через канал 12, расположенный в нижнем торце матрицы 7, и отрегулированный на необходимое давление регулирующий клапан 14 в емкость 13 для смазки. Одновременно минимально необходимое количество смазки поступает через зазор между матрицей 7 и нижним пуансоном 5, смазывая внутреннюю поверхность матрицы 7 и наружную поверхность нижнего пуансона 5. Часть поступившей в матрицу 7 смазки скапливается в чашеобразной выемке 17 нижнего пуансона 5 и при движении нижнего пуансона 5 вниз смазывает наружную поверхность стержня 6. Верхний пуансон 4 движется при следующем ходе прессования по смазанной предварительным ходом прессовки поверхности матрицы 7.

Таким образом, обеспечивается подача гарантированного минимального количества смазки через кольцевой зазор между матрицей 1 и нижним пуансоном 3 во время выталкивания спрессованного изделия, т.е. практически исключается проникновение смазки внутрь изделия, что приводит к увеличению выхода годной продукции, а также к исключению операции выжигания смазки из изделий.

По сравнению с известной описываемая пресс-форма обеспечивает следующие преимущества:

увеличивается выход годной продукции на 25-30% за счет обеспечения минимально необходимого поступления смазки к трущимся частям пресс-формы после процесса прессования, что исключает введение смазки (твердой или жидкой) в прессуемый порошок и энергоемкий, длительный процесс последующего выжигания смазки и, как следствие, образование пор в изделиях;

увеличивается стойкость элементов пресс-форм в 2,5-3 раза за счет гарантированной смазки под давлением выпрессовки изделия;

отсутствие процесса выжигания смазки уменьшает себестоимость изделий в 1,5-2 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Разборная пресс-форма для прессования порошков | 2024 |

|

RU2838040C1 |

| Пресс-форма для прессования металлических порошков | 1978 |

|

SU728996A1 |

| Пресс-форма | 1985 |

|

SU1320020A1 |

| Пресс-форма для прессования металлических порошков | 1982 |

|

SU1053965A1 |

| Гидравлический пресс для производства огнеупорных изделий | 1989 |

|

SU1676809A1 |

| Установка для непрерывного прессования металлических порошков | 1983 |

|

SU1129026A1 |

| Установка для прессования металлических порошков | 1983 |

|

SU1122421A1 |

| Пресс-форма для прессования изделий из порошка | 1983 |

|

SU1092005A1 |

| Штамп для динамического горячего прессования изделий из порошков | 1982 |

|

SU1026959A1 |

| Способ формования длинномерных изделий и устройство для его осуществления | 1987 |

|

SU1452664A1 |

Изобретение относится к пресс-формам для прессования порошков со смазкой. Цель изобретения - повышение качества изделий. В процессе прессования смазка из камеры смазки 8 свободно поступает по трубопроводу 16 в емкость 13 для смазки. При выталкивании спрессованного изделия нижним пуансоном 5 смазка выдавливается через канал 12 и регулирующий клапан 14 в емкость 13. Через зазор между матрицей 7 и пуансоном 5 минимально необходимое количество смазки поступает к трущимся поверхностям. Часть смазки скапливается в чашеобразной выемке 17 пуансона 5, смазывая при его движении вниз стержень 6. Предотвращается попадание смазки в порошок, что приводит к повышению качества изделий и стойкости пресс-формы. 1 з.п. ф-лы, 3 ил.

| Зажим для подвески кабеля при прокладке его под водой | 1961 |

|

SU149484A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1994-12-15—Публикация

1986-03-17—Подача