Изобретение относится к технике прессования, в частности к прессованию с использованием полимерной оболочки в матрице, и может быть использовано в качестве пресс-формы для прессования втулок, колец или толстостенных труб из порошков, преимущественно из термореактопластов, наполненных графитом (ТРГ).

Известно устройство для прессования полых труб на основе порошковой металлургии, содержащее пресс-штемпель, контейнер с внутренней втулкой, пресс-шайбу, иглу, матрицу, матрицедержатель (Н.И.Корнев, С.Б.Певзнер, Е.И.Разуваев, В.Б.Емельянов. Обработка давлением тугоплавких металлов и сплавов. М.: 1975 г.).

Недостатком известного устройства является то, что оно имеет ограниченное применение вследствие того, что пресс-форма рассчитана только на изготовление труб из высокотемпературного порошкового тугоплавкого материала. Устройство не позволяет изготавливать за одну операцию кольца, втулки или трубы, использовать порошки с низкой температурой прессования и композиции, содержащие полимерную составляющую. Прессование известным устройством усложнено.

Наиболее близким устройством того же назначения к заявленному изобретению по совокупности признаков является устройство для прессования полых изделий, содержащее пресс-штемпель, контейнер, матрицу, наполнитель (сердечник) (Коликов А.П. и др. Новые процессы деформации металлов и сплавов. М.: Высшая школа, 1986, с. 103). Данное устройство принято за прототип.

Признаки прототипа, совпадающие с существенными признаками заявляемого изобретения - полая матрица, верхний пресс-штемпель, сердечник.

Недостатком известного устройства, принятого за прототип, является то, что оно ограничено получением полых труб, преимущественно тонкостенных с малым диаметром. Сердечник, помещенный в заготовку, деформируем при прессовании и подвижен, что затрудняет использование его при прессовании порошков, т.к. порошок требует неоднократной подпрессовки в матрице.

Задачей изобретения является создание устройства для прессования полых изделий типа колец, полуколец, втулок и труб, преимущественно толстостенных, большого диаметра, из порошка или смеси порошков, преимущественно содержащих графит терморасширенный со связкой на полимерной основе (термоэластопласта или реактопласта), расширение его технологических возможностей.

Поставленная задача была решена за счет того, что известное устройство для прессования полых изделий, содержащее полую матрицу, верхний пресс-штемпель, сердечник, дополнительно снабжено нижним пресс-штемпелем и основанием в виде П-образного элемента, плотно соединенным с нижней частью матрицы и имеющим сквозное отверстие, при этом верхний пресс-штемпель выполнен в виде полого цилиндра, а нижний пресс-штемпель выполнен в виде крестообразного элемента, нижняя вертикальная составляющая которого выполнена съемной, закреплена посредством резьбы в горизонтальной составляющей и установлена в сквозном отверстии основания с возможностью возвратно-поступательного перемещения вдоль оси прессования, а верхняя вертикальная составляющая выполнена за одно целое с горизонтальной составляющей и использована в качестве сердечника, причем внешняя боковая поверхность сердечника и внутренняя поверхность матрицы покрыты антифрикционным или антиадгезивным материалом или элементом по отношению к прессуемому материалу.

Признаки заявляемого технического решения, отличительные от прототипа - дополнительно снабжено нижним пресс-штемпелем и основанием в виде П-образного элемента, плотно соединенным с нижней частью матрицы и имеющим сквозное отверстие; верхний пресс-штемпель выполнен в виде полого цилиндра; нижний пресс-штемпель выполнен в виде крестообразного элемента; нижняя вертикальная составляющая нижнего пресс-штемпеля выполнена съемной, закреплена посредством резьбы в горизонтальной составляющей и установлена в сквозном отверстии основания с возможностью возвратно-поступательного перемещения вдоль оси прессования; верхняя вертикальная составляющая выполнена за одно целое с горизонтальной составляющей и использована в качестве сердечника; внешняя боковая поверхность сердечника и внутренняя поверхность матрицы покрыты антифрикционным или антиадгезивным материалом или элементом по отношению к прессуемому материалу.

Отличительные признаки в совокупности с известными позволяют получить прессованием полые изделия типа колец, полуколец, втулок и труб, преимущественно толстостенные, большого диаметра, из порошка или смеси порошков, преимущественно содержащих графит терморасширенный со связкой на полимерной основе (термоэластопласта или реактопласта), расширить технологические возможности устройства.

За счет обеспечения защиты внутренней поверхности матрицы и внешней поверхности сердечника антифрикционным или антиадгезивным материалом или элементом устройство позволяет осуществлять без задержек плавное движение пресс-штемпелей. Поэтому изделие получают без границ раздела на поверхности, гладкое, без расслоений, которые необходимо избежать, особенно при прессовании пластичных и упругопластичных порошков (например, ТРГ или ТРГ в сочетании со связующим - реактопластом (например, на силиконовой основе), частицы порошка которых при прессовании выстраиваются перпендикулярно оси прессования, формируя слоистую структуру. Кроме того, защита поверхностей матрицы и сердечника, обеспечиваемая, например, введением толстостенной силиконовой трубки в матрицу, позволяет исключить контакт и химическое взаимодействие с поверхностью матрицы связующего, исключая задержки в перемещении приграничных слоев массы прессуемого порошка и сетку трещин в готовом изделии и т.д.

Выполнение сердечника сплошным, монолитным и являющимся неотъемлемой частью нижнего пресс-штемпеля позволяет ему быть как подвижным вместе с остальными составляющими пресс-штемпеля (когда прессование двухстороннее), так и неподвижным (при одностороннем прессовании). Сердечник также выполняет роль направляющей (при перемещении верхнего полого пресс-штемпеля как при одностороннем, так и двухстороннем прессовании). Благодаря наличию горизонтальной и нижней вертикальной съемной составляющих нижнего крестообразного элемента возможно и одностороннее и двухстороннее прессование. При этом крестообразный элемент может перемещаться вместе с сердечником и совершать возвратно-поступательное перемещение при двухстороннем прессовании или быть неподвижным вместе с сердечником при одностороннем прессовании, с предварительно удаленной нижней вертикальной составляющей.

При одностороннем прессовании горизонтальная составляющая является дополнительным основанием для полой матрицы. Горизонтальная составляющая крестообразного пресс-штемпеля перекрывает сквозное отверстие П-образного элемента в процессе прессования. Поэтому утечки пластичной прессуемой массы не происходит. П-образный элемент плотно закреплен на корпусе матрицы, например, шлицевым соединением. Шлицевое соединение самое надежное, т.к. выдерживает нагрузки в месте соединения контактных поверхностей, что важно при выпрессовке изделия. Для беспроблемной компоновки нижней части устройства и осуществления двухстороннего прессования сквозное отверстие П-образного элемента выполнено большего диаметра, чем диаметр нижней вертикальной составляющей крестообразного пресс-штемпеля. Полость в верхнем пресс-штемпеле имеет диаметр, равный диаметру сердечника с учетом толщины защитного материала, и обеспечивает заданный диаметр полости прессуемого полого изделия.

Заявленным устройством можно получить изделия заданных параметров (высоты, толщины и качества) в виде колец, втулок, трубок и труб за один ход пресса. Оно позволяет проводить как одностороннее, так и двухстороннее прессование порошков без замены конструктивных элементов.

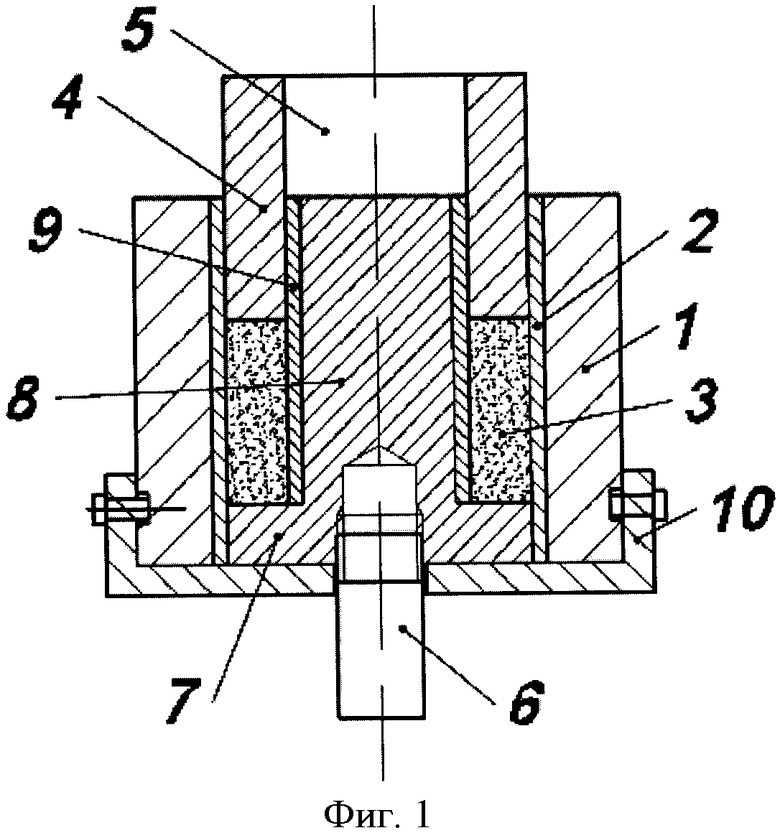

Предлагаемое устройство для прессования полых изделий иллюстрируется чертежами, представленными на фиг.1-9.

На фиг.1 схематично показан общий вид устройства, в разрезе.

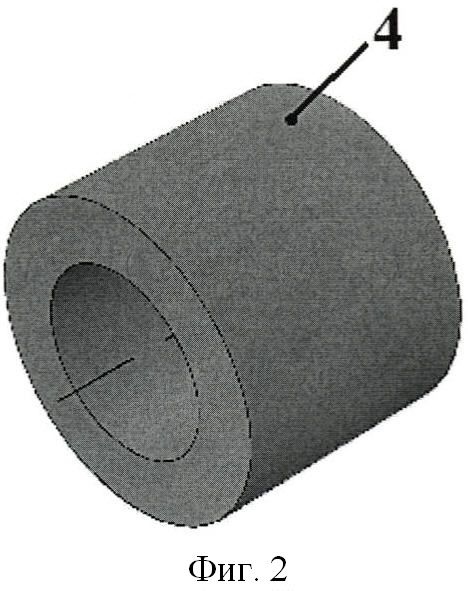

На фиг.2 показан верхний пресс-штемпель, в аксонометрии.

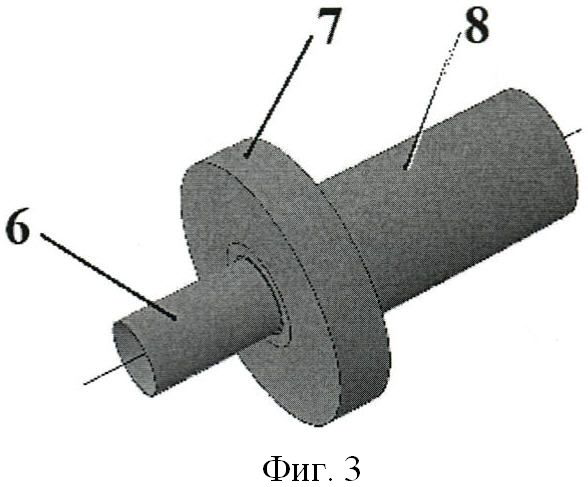

На фиг.3 - нижний пресс-штемпель, в аксонометрии.

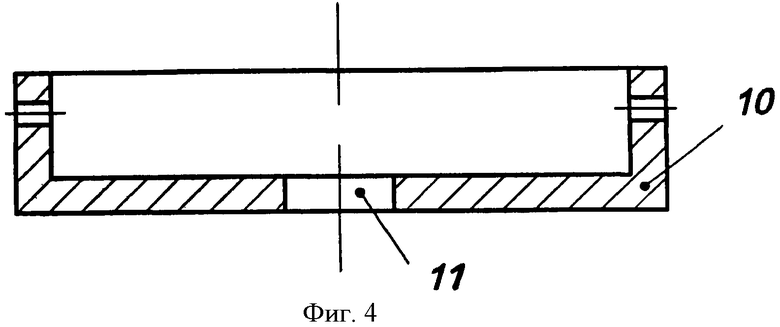

На фиг.4 - П-образный элемент устройства, в разрезе.

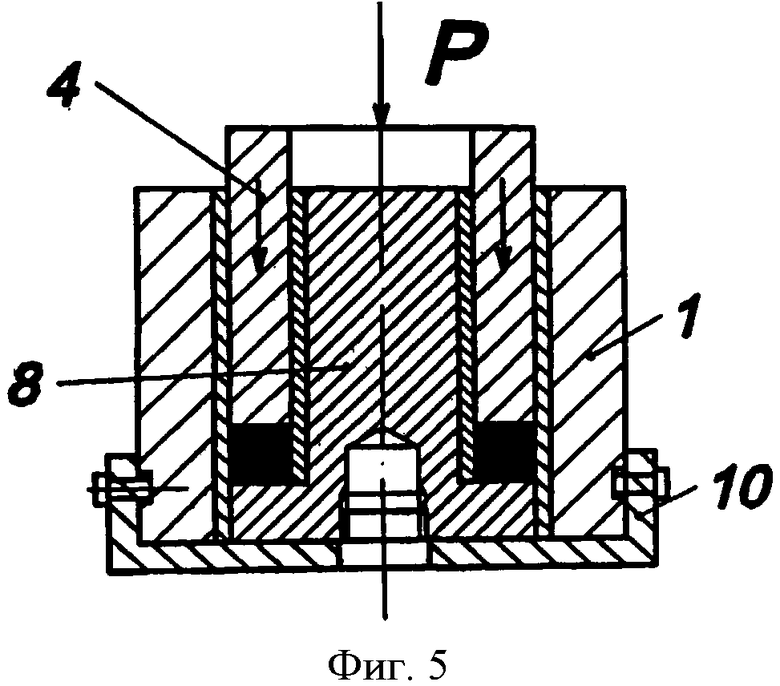

На фиг.5 - устройство в момент одностороннего прессования, в разрезе.

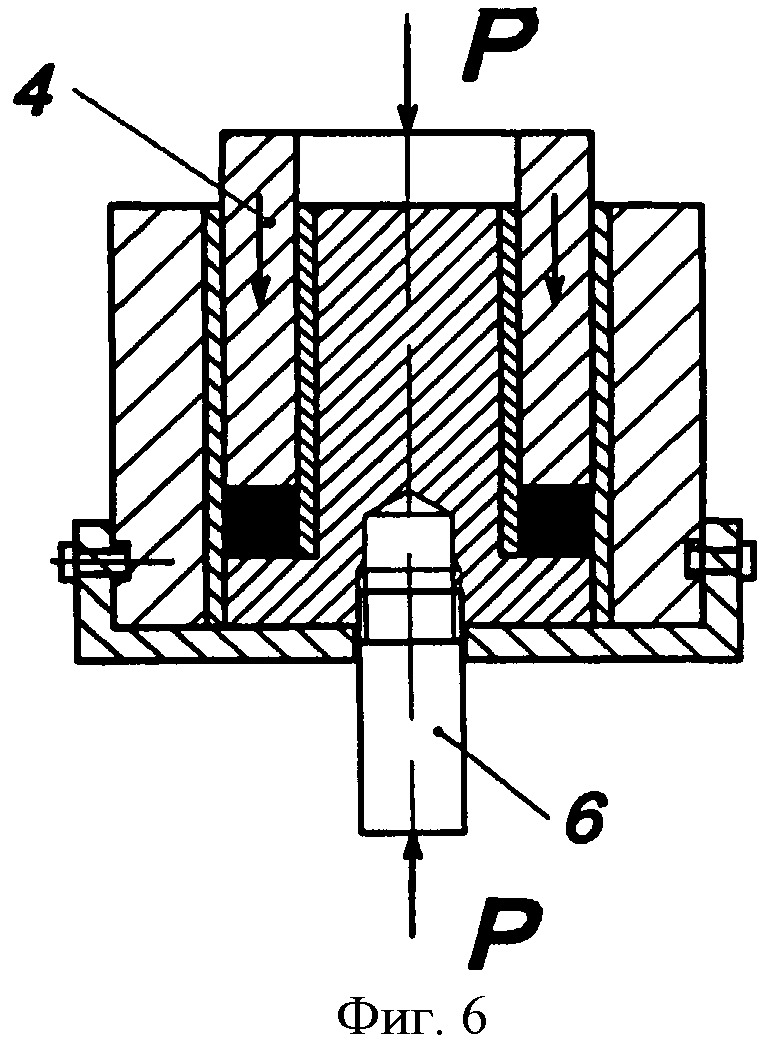

На фиг.6 - устройство в момент двухстороннего прессования, в разрезе.

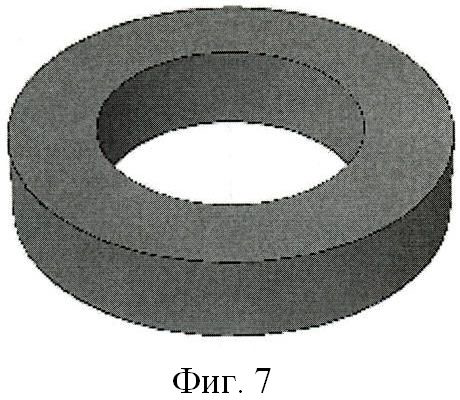

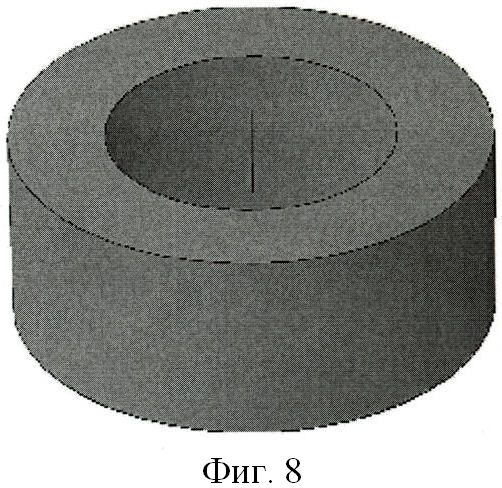

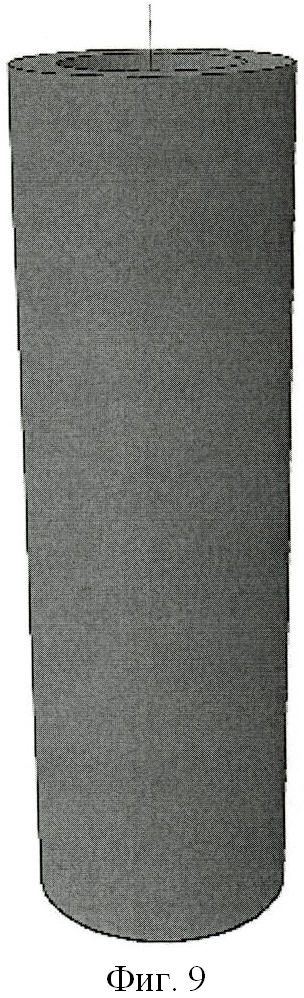

На фиг.7-9 показаны виды изделий, получаемые устройством (кольцо, втулка, труба - соответственно), в аксонометрии.

Устройство содержит матрицу 1 в виде стакана цилиндрической формы, внутренняя поверхность которой защищена посредством вставного элемента 2 (толстостенная резиновая, полиуретановая, силиконовая трубка) или антиадгезивного покрытия 2 (лаковое покрытие-каучук, слой полиуретана, смазка - вазелиновое масло, камфорное масло и т.д.) от контакта с прессуемым порошком 3; верхний пресс-штемпель 4 - пуансон, в котором имеется сквозная полость 5, т.е. пресс-штемпель выполнен в виде полого цилиндра, толщина стенок которого равна заданной толщине стенок прессуемого изделия; нижний пресс-штемпель, выполненный в виде крестообразного элемента 6, 7, 8, нижняя вертикальная составляющая 6 которого выполнена съемной, закреплена посредством резьбы в горизонтальной составляющей 7, а верхняя вертикальная составляющая 8 выполнена за одно целое с горизонтальной составляющей 7 и использована в качестве сердечника 8, в данном случае, недеформируемого - индикатора уровня пресс-порошка в матрице и направляющего в период прессования для верхнего полого пресс-штемпеля 4, защищенного антифрикционным или антиадгезивным материалом или элементом 9 от контакта и от нежелательного воздействия порошка 3 на него; П-образный элемент 10, используемый в качестве основания, заглушки нижней торцевой части матрицы 1, имеет сквозное отверстие 11 для размещения в нем нижней вертикальной составляющей 6 крестообразного элемента 6, 7, 8 с возможностью возвратно-поступательного перемещения вдоль оси прессования или освобождения через него составляющей 6 в случае необходимости; П-образный элемент 10 плотно закреплен на корпусе матрицы 1, например, шлицевым соединением (не показано).

Устройство работает следующим образом.

Скомпонованная пресс-форма (фиг.1) с прессуемым порошком 3 в матрице 1 между двумя пресс-штемпелями 4 и 7, 8 помещается в рабочее пространство между плитами пресса. В случае одностороннего прессования (фиг.5) верхним пресс-штемпелем 4 нижнюю вертикальную составляющую 6 крестообразного элемента 6, 7, 8 вывинчивают. В случае двухстороннего прессования (верхним и нижним пресс-штемпелями) нижнюю вертикальную составляющую 6 используют в качестве толкателя, перемещающего горизонтальную составляющую 7 снизу вверх навстречу движущемуся сверху пресс-штемпелю 4 (фиг.2). При этом сердечник 8 (фиг.3) входит в полости 5 матрицы 1, перемещается вверх до предельного уровня прессования, фиксируемого датчиками (не показано). За счет того, что поверхность внутри матрицы 1 имеет защитный материал 2 от непосредственного контакта с прессуемым порошком 3, также как и сердечник 8, порошок 3 прессуется с малыми усилиями из-за отсутствия разницы деформаций средней и крайней частей порошковой массы в объеме матрицы 1. Изделие уплотняется как на поверхности, так и в объеме. При этом отсутствует механическая и самое важное - химическая взаимосвязь порошка 3 с внутренней поверхностью матрицы 1, что часто наблюдалось при использовании связующего на полимерной основе. Реализуется схема всестороннего сжатия, обеспечивающая увеличение прочности изделия, например, в виде колец (фиг.7) (например, из смеси порошкообразного ТРГ, взятого в качестве наполнителя и связующего порошкообразного - на основе полиэпоксидных смол (термоэластопласт) или на силиконовой основе (реактопласт), или полых втулок (фиг.8) заданных параметров или труб (фиг.9). Длина верхней 8 и нижней 6 вертикальных составляющих крестообразного элемента пресс-штемпеля выполнена из расчета особенностей прессуемого материала (пластичности, прессуемости, изменений структуры, саморазогрева и самоотверждения и т.д.), заданных выходных параметров готового изделия и требований к качеству.

В случае одностороннего прессования (фиг.5) при компоновке устройства устраняют нижнюю вертикальную составляющую 6 путем вывинчивания из горизонтальной составляющей 7. При этом сквозное отверстие 11 закрывается в П-образном элементе 10 (фиг.4) благодаря тому, что горизонтальная составляющая 7 плотно ложится на «дно» П-образного элемента, становясь дополнительным основанием для полой матрицы. Сердечник же 8 с защитным материалом 9 на нем в это время неподвижен и служит направляющим для верхнего пресс-штемпеля 4 в процессе прессования и перемещения пресс-штемпеля вниз. Формируется полое изделие (фиг.5-6) (кольцо, втулка, труба и т.д.) за один прием прессования, за один ход пресса. Полученные изделия (фиг.7-9) выпрессовывают из матрицы 1 путем освобождения П-образного элемента 10 от связей с матрицей 1, с ее внешней поверхностью и дальнейшего перемещения вниз верхнего пресс-штемпеля 4. Заменив нажимную плиту пресса на полое приспособление с внутренним диаметром большим, чем внутренний диаметр матрицы 1, легко и без повреждений выпрессовывают изделие вместе с верхним 4 и нижним 6, 7, 8 пресс-штемпелями, которые служат в этот период в качестве контейнера для полученного полого изделия. Устройство вновь готово к эксплуатации.

Преимущество заявляемого устройства состоит в том, что оно позволяет:

- из порошков получить заготовки и изделия - в зависимости от поставленной задачи;

- за один ход пресса без предварительной подготовки прессуемого порошка получить полые изделия в виде колец, втулок, труб;

- обеспечить плавность прессования и равномерность заданной плотности по высоте изделия;

- проводить как одностороннее, так и двухстороннее прессование порошков без замены конструктивных элементов.

Кроме того, оно разборное, легко компонуется и ремонтируется.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОРОШКОВ | 2011 |

|

RU2460642C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОРОШКОВ | 2015 |

|

RU2614279C1 |

| Устройство для формирования функциональных покрытий из порошкового материала на торцевой поверхности металлической детали двухсторонним прессованием | 2020 |

|

RU2761060C1 |

| Инструмент для прессования труб | 1985 |

|

SU1274789A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОСПЛАВНЫХ ТРУБ | 1999 |

|

RU2168382C1 |

| ПРОШИВНОЕ УСТРОЙСТВО ГОРИЗОНТАЛЬНОГО ГИДРАВЛИЧЕСКОГО ПРЕССА | 1971 |

|

SU435030A1 |

| Многоместная пресс-форма для прессования порошка | 1984 |

|

SU1154044A1 |

| СПОСОБ ИМПУЛЬСНОГО ПРЕССОВАНИЯ ТВЕРДЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2083328C1 |

| Способ прессования изделий с отверстиями из порошков | 2023 |

|

RU2823590C1 |

| Устройство для прессования изделий из порошка | 1981 |

|

SU946801A1 |

Изобретение относится к технике прессования. Может использоваться для прессования втулок, колец или толстостенных труб из порошков, преимущественно из термореактопластов, наполненных графитом (ТРГ). Устройство для прессования полых изделий содержит полую матрицу, верхний и нижний пресс-штемпели, сердечник и основание в виде П-образного элемента, плотно соединенное с нижней частью матрицы и имеющее сквозное отверстие. Верхний пресс-штемпель выполнен в виде полого цилиндра, а нижний пресс-штемпель выполнен в виде крестообразного элемента, нижняя вертикальная составляющая которого выполнена съемной, закреплена посредством резьбы в горизонтальной составляющей и установлена в сквозном отверстии основания с возможностью возвратно-поступательного перемещения вдоль оси прессования. Верхняя вертикальная составляющая выполнена за одно целое с горизонтальной составляющей и использована в качестве сердечника. Внешняя боковая поверхность сердечника и внутренняя поверхность матрицы покрыты антифрикционным, или антиадгезивным материалом или элементом по отношению к прессуемому материалу. Устройство позволяет расширить технологические возможности при получении полых изделий и обеспечивает повышение равноплотности по высоте изделия. 9 ил.

Устройство для прессования полых изделий, содержащее полую матрицу, верхний пресс-штемпель, сердечник, отличающееся тем, что оно дополнительно снабжено нижним пресс-штемпелем и основанием в виде П-образного элемента, плотно соединенным с нижней частью матрицы и имеющим сквозное отверстие, при этом верхний пресс-штемпель выполнен в виде полого цилиндра, а нижний пресс-штемпель выполнен в виде крестообразного элемента, нижняя вертикальная составляющая которого выполнена съемной, закреплена посредством резьбы в горизонтальной составляющей и установлена в сквозном отверстии основания с возможностью возвратно-поступательного перемещения вдоль оси прессования, а верхняя вертикальная составляющая выполнена за одно целое с горизонтальной составляющей и использована в качестве сердечника, причем внешняя боковая поверхность сердечника и внутренняя поверхность матрицы покрыты антифрикционным или антиадгезивным материалом или элементом по отношению к прессуемому материалу.

| Пресс-форма для изготовления втулок из порошка | 1981 |

|

SU1043029A1 |

| SU 1496149 A1, 20.11.1999 | |||

| US 20100086429 A1, 08.04.2010 | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

2012-12-20—Публикация

2011-06-20—Подача