Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении оболочек из труднодеформируемых тонколистовых материалов изотермической штамповкой.

Известны традиционные способы (Яковлев С.П., Чудин В.Н., Яковлев С.С., Соболев Я.А. Изотермическое деформирование высокопрочных анизотропных материалов. - М., Тула: Машиностроение-1; Изд-во ТулГУ, 2003. - 427 С.) изготовления оболочек емкостей, например, полусферических днищ из листовых материалов многопереходной вытяжкой с промежуточными термообработками. Недостатком традиционных способов является использование металлоемких и дорогостоящих пуансонов и матриц, особенно при мелкосерийном или единичном производстве.

Известен способ и аппарат для формования, и соответствующая им предварительно отформованная тонколистовая заготовка со средой для гидростатического прессования, принятый за прототип (Патент №2517425, МПК8 B21D 26/02, опубликован 27.08.2009 Бюл. №15), в котором формирование тонколистовой заготовки с требуемой конфигурацией, предусматривающий: позиционирование тонколистовой заготовки в полости матрицы, образованной матричным узлом, в котором полость матрицы определяет желаемую конфигурацию тонколистовой заготовки, и в котором среда для гидростатического прессования также расположена в полости матрицы так, что она находится в непосредственной близости от по меньшей мере одной из сторон тонколистовой заготовки; циклическое изменение температуры тонколистовой заготовки между первой температурой, которая выше температуры перехода тонколистовой заготовки в бета-фазу, и второй температурой, которая ниже температуры перехода тонколистовой заготовки в бета-фазу; и приложение давления к тонколистовой заготовке и среде для гидростатического прессования одновременно с циклическим изменением температуры тонколистовой заготовки между указанными первой и второй температурами, при этом используют среду для гидростатического прессования, остающуюся в жидкой фазе с вязкостью более 103 пуаз при циклическом изменении температуры тонколистовой заготовки между указанными первой и второй температурами.

Недостатком способа является ориентированность его использования для спекания порошковых материалов гидростатическим прессованием.

Задачей предлагаемого изобретения является получение оболочки из тонколистовых заготовок со снижением себестоимости формообразования.

Для решения поставленной задачи предлагается способ изготовления оболочек из тонколистовых заготовок, включающий формирование оболочки изотермической штамповкой тонколистовой заготовки по полости матрицы, матричного узла, путем воздействия на тонколистовую заготовку пуансоном с фигурным рабочим торцом, при этом используют пуансон со стеклянным фигурным рабочим торцом, который изготавливают путем установки матричного узла в штамп с рабочей камерой, в которую засыпают стеклянный бой, причем массу стеклянного боя Mб определяют по зависимости Mб=1,2⋅Vоб⋅ρ, где Vоб - объем полости готовой оболочки, ρ - плотность стеклянного боя, нагрева штампа до температуры перехода стеклянного боя в вязко-жидкое состояние с образованием вязко-жидкой среды, которая выше температуры штамповки, воздействия пуансоном с фигурными выступами на вязко-жидкую среду, посредством которой осуществляют гидростатическое воздействие на матрицу, охлаждения штампа до перехода вязко-жидкой среды в твердую фазу и формирования стеклянного фигурного рабочего торца пуансона, после чего пуансон со стеклянным фигурным рабочим торцом удаляют из полости матрицы, матричный узел выдвигают из штампа, на матрицу устанавливают тонколистовую заготовку и закрепляют прижимом, матричный узел с закрепленной тонколистовой заготовкой устанавливают в штамп и осуществляют нагрев до температуры штамповки, воздействуют на тонколистовую заготовку пуансоном со стеклянным фигурным рабочим торцом с обеспечением формирования оболочки, затем пуансон со стеклянным фигурным рабочим торцом отводят, а матричный узел выдвигают из штампа.

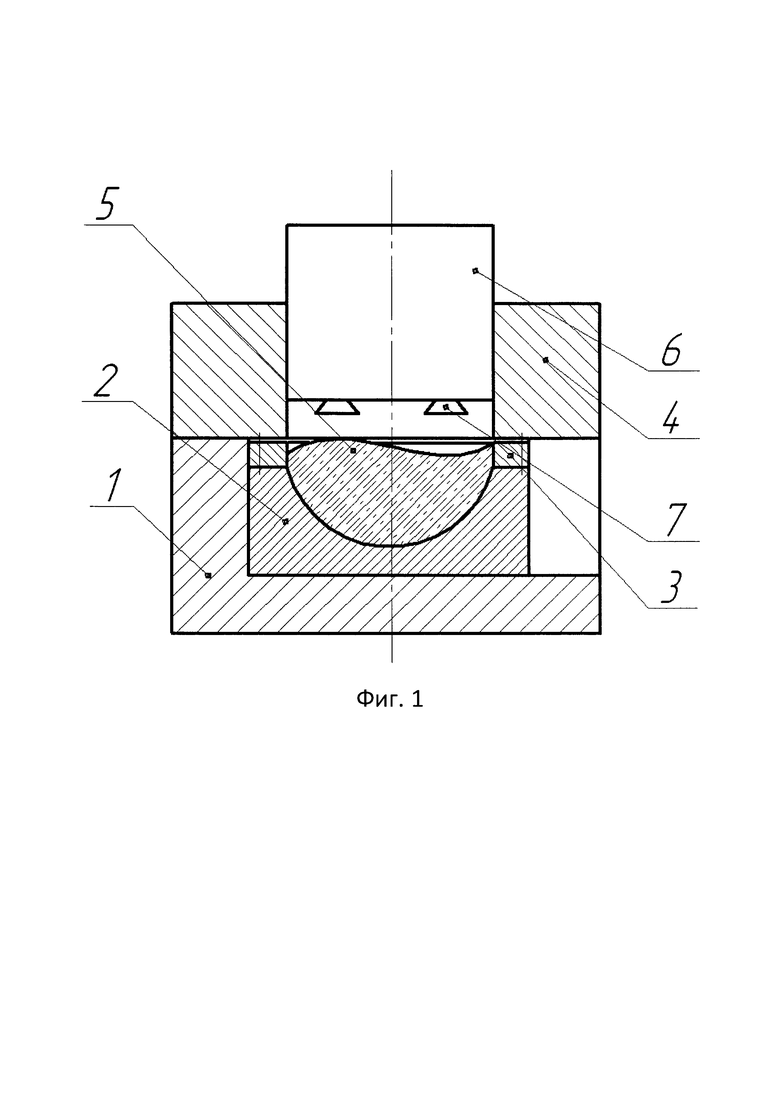

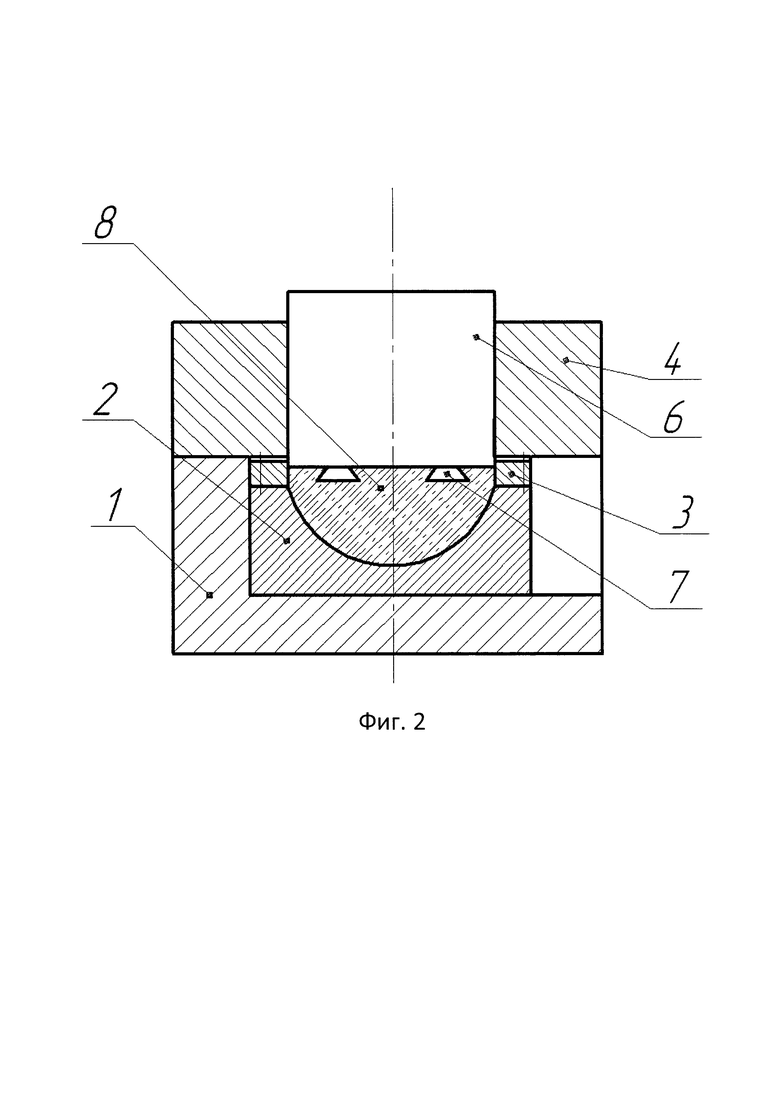

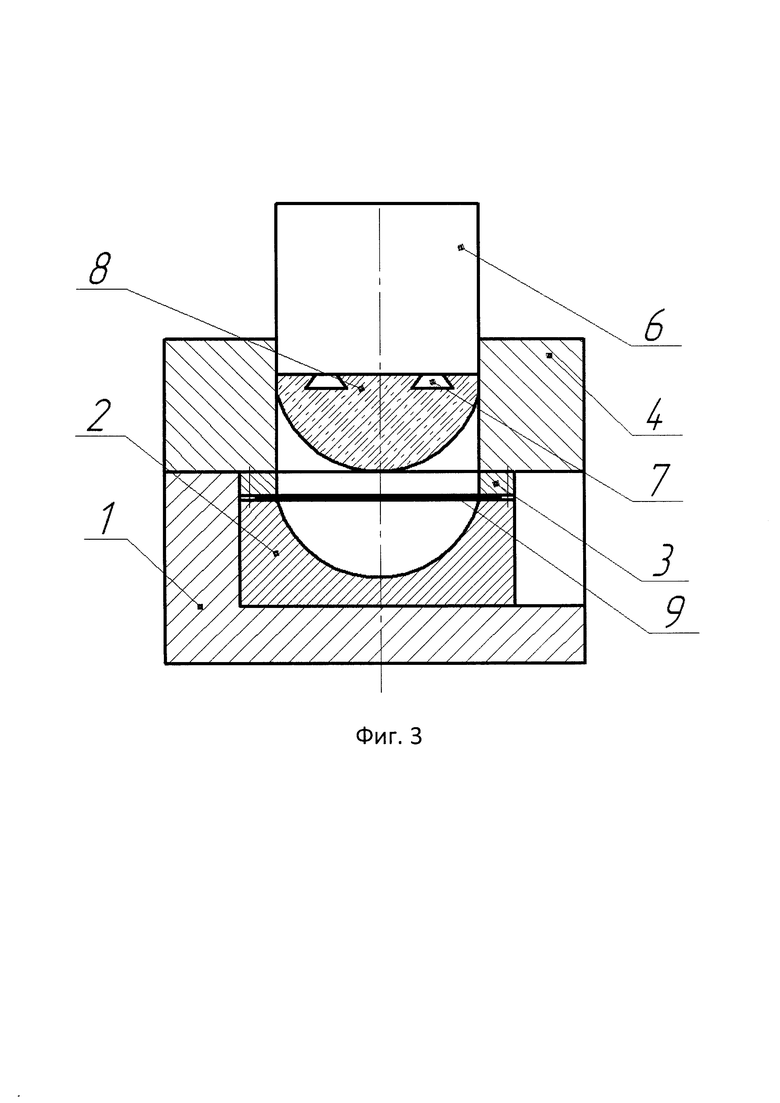

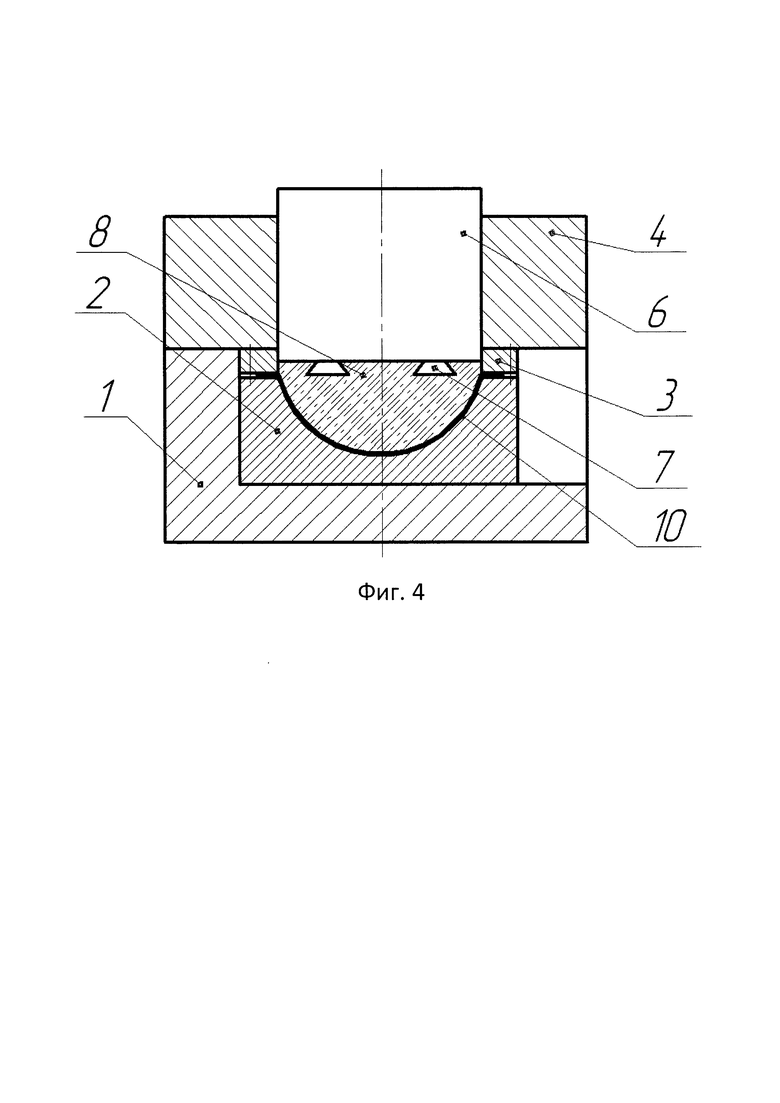

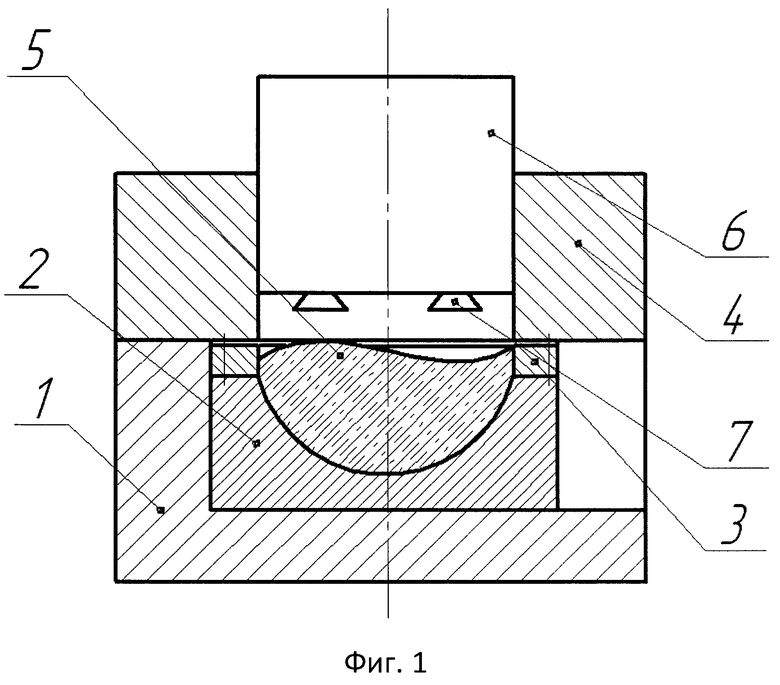

Предлагаемый способ изготовления оболочек из тонколистовой заготовки иллюстрируется фигурами 1-4.

На фиг. 1 показан начальный этап осуществления способа, заключающийся в установке матричного узла и заполнение рабочей камеры стеклянным боем.

На фиг. 2 приведен этап формирования стеклянного фигурного торца при повышенной температуре.

На фиг. 3 показан этап установки матричного узла с тонколистовой заготовкой.

На фиг. 4 приведен этап формования оболочки при повышенной температуре.

Способ осуществляется следующим образом: на первом этапе (фиг. 1) в корпус 1 штампа устанавливают матричный узел, состоящий из матрицы 2 и прижима 3, затем в рабочую камеру 4 штампа засыпают стеклянный бой 5, масса которого определяется в зависимости от плотности стеклянного боя и объема полости готовой оболочки. Производится нагрев штампа до температуры плавления стеклянного боя. Стеклянный бой, в зависимости от состава, имеет разную температуру плавления и выбирается в зависимости от температурных режимов изотермической штамповки. При этом должно соблюдаются условие, при котором температура плавления примерно на 100°С выше температуры штамповки. Например, при штамповке алюминиевых сплавов изотермическую штамповку осуществляют при температурах 400 - 450°С, а при штамповке титановых сплавов при температуре 900 - 950°С. Следовательно, для штамповки алюминиевых сплавов можно использовать сортовое бутылочное стекло с температурой плавления 560°С, а для штамповки титановых сплавов, например, кварцевое стекло с температурой плавления 1100°С. В рабочую камеру 4 вводят пуансон 6, на торцевой поверхности которого выполнены фигурные выступы 7 в виде «ласточкиного хвоста». Температура нагрева контролируется известными способами. Осуществляют гидростатическое воздействие на матрицу, производят охлаждение штампа для формирования стеклянного фигурного торца 8 (фиг. 2). Пуансон 6 со стеклянным фигурным торцом 8 удаляют из полости матрицы 2, матричный узел выдвигают из штампа, устанавливают тонколистовую заготовку 9, фиксируют ее прижимом 3, матричный узел помещают в корпус штампа (фиг. 3). Производят нагрев штампа до требуемой температуры штамповки, причем температура штамповки должна быть ниже температуры плавления стеклянного фигурного торца 8. Осуществляют статическое воздействие на тонколистовую заготовку 9 перемещением пуансона 6 со стеклянным фигурным торцом 8 и ее формоизменение при требуемой скорости деформирования и температуре (фиг. 4). На заключительном этапе пуансон 6 со стеклянным фигурным торцом 8 удаляют из полости матрицы 2. Матрицу 2 с готовой оболочкой 10 и прижимом 3 выдвигают из штампа. Оболочку 10 удаляют и устанавливают следующую тонколистовую заготовку 9. Далее этапы повторяются.

В случае разрушения или износа стеклянного фигурного торца 8 пуансона 6 производят повторное его формование по рабочей поверхности матрицы гидростатическим воздействием на матрицу при температуре перехода стеклянного боя в вязко-жидкое состояние с последующим его затвердеванием.

Таким образом, предлагаемый способ позволяет использовать штамповый инструмент, имеющий более низкую стоимость и высокую ремонтопригодность, что снижает себестоимость изготовления оболочек при любых типах производства.

Пример реализации способа.

Из алюминиевого сплава АМг6 с толщиной листа h0=l,5 мм необходимо изготовить полусферическую оболочку с радиусом по наружной поверхности R0=100 мм при температуре нагрева штампа и тонколистовой заготовки 450°С. В корпусе штампа 1 разместили матричный узел, состоящий из матрицы 2 и прижима 3. Засыпали стеклянный бой 5, например, из сортового бутылочного стекла с температурой плавления 560°С Объем стеклянного боя определили в зависимости от объема полости оболочки и плотности стеклянного боя. Объем полости оболочки Vоб=2,094⋅103 см3. Плотность стеклянного боя ρ≈1,5 г/см3. Масса стеклянного боя Mб=1,2 ⋅ Vоб ⋅ ρ=7036 г (фиг. 1). Произвели нагрев штампа до температуры 560 - 590°С в течение 30 минут. При данной температуре стеклянный бой перешел в вязко-жидкую фазу. Включили пресс и пуансоном 6 воздействовали на вязко-жидкую среду 5. Пресс выключили, штамп охладили воздухом в течение 20 - 25 минут до температуры 450°С. При этом стеклянный бой принял форму фигурного торца пуансона 8 и перешел в твердую фазу (фиг. 2). Затем осуществили обратный ход пуансона 6 с фигурным стеклянным торцом 8, который зафиксировался выступами 7 на пуансоне 6. После чего из штампа удалили матрицу 2 с прижимом 3. Установили тонколистовую заготовку 9 диаметром 230 мм на матрицу 2, прижали прижимом 3. Матрицу 2, прижим 3 и тонколистовую заготовку 9, поместили в корпус 1 штампа (фиг. 3). Довели температуру штампа до 450°С. Осуществили операцию формовки тонколистовой заготовки 9 (фиг. 4) на гидропрессовом оборудовании с обеспечением скоростей деформации 10-2-10-3 с-1 (при скорости деформирования 3-4 мм/мин). Окончание процесса формообразования определили по интенсивному росту нагрузки. Отвели пуансон 6 со стеклянным фигурным торцом 8 из зоны штамповки и удалили матричный блок с готовой оболочкой 10 из корпуса штампа 1. В матричный блок установили новую тонколистовую заготовку 9, поместили в корпус 1 штампа, нагрели штамп до температуры штамповки 450°С и произвели операцию формовки. Далее процесс повторялся.

Для повышения производительности возможно использование двух одинаковых матриц. Это позволяет после удаления из зоны штампа нагретой матрицы 2 не ждать ее охлаждения, а помещать в его рабочую зону матрицу 2, тонколистовую заготовку 9 и прижим 3 при комнатной температуре. Это повышает производительность технологического процесса.

Таким образом, предлагаемый способ позволяет получить рабочий торец пуансона по форме рабочей поверхности матрицы гидростатическим прессованием вязко-жидкого стекла с последующим охлаждением и переходом рабочего торца пуансона в твердую фазу и дальнейшей штамповкой тонколистовых заготовок этим пуансоном в изотермических условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления оболочек из листовой заготовки | 2024 |

|

RU2839221C1 |

| Способ изготовления оболочки из листовой заготовки | 2024 |

|

RU2839085C1 |

| СПОСОБ ШТАМПОВКИ ОБОЛОЧЕК СЛОЖНОЙ ФОРМЫ ИЗ ТОНКОЛИСТОВЫХ МАТЕРИАЛОВ | 2013 |

|

RU2538061C2 |

| Устройство для вытяжки цилиндрических оболочек из листовых металлов с плоскостной анизотропией механических свойств | 2018 |

|

RU2691016C1 |

| СПОСОБ ШТАМПОВКИ МЕТАЛЛИЧЕСКИХ ЛИСТОВЫХ МАТЕРИАЛОВ | 1991 |

|

RU2096117C1 |

| Устройство для получения полых оболочек сложной пространственной формы | 1987 |

|

SU1502149A1 |

| УНИВЕРСАЛЬНЫЙ ВЫТЯЖНОЙ ШТАМП | 1992 |

|

RU2025170C1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ДЕТАЛЕЙ ИЗ ТОНКОЛИСТОВЫХ ЗАГОТОВОК И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2408447C2 |

| Способ изготовления деталей типа инструмента с формообразующей полостью и штамп для его осуществления | 1985 |

|

SU1416257A1 |

| Штамп для изготовления полых деталей | 1986 |

|

SU1324724A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении оболочек изотермической штамповкой. Используют матрицу матричного узла и пуансон со стеклянным фигурным рабочим торцом. Матричный узел устанавливают в штамп с рабочей камерой, в которую засыпают стеклянный бой. Массу стеклянного боя определяют в зависимости от его плотности и объема полости готовой оболочки. Штамп нагревают до температуры перехода стеклянного боя в вязкожидкое состояние, которая выше температуры штамповки. Пуансоном с фигурными выступами воздействуют на вязкожидкую среду, посредством которой осуществляют гидростатическое воздействие на матрицу. Штамп охлаждают до перехода вязкожидкой среды в твердую фазу и формирования стеклянного рабочего торца пуансона. Матричный узел с закрепленной заготовкой устанавливают в штамп и осуществляют нагрев до температуры штамповки. На заготовку воздействуют пуансоном со стеклянным рабочим торцом. В результате обеспечивается получение оболочки из тонколистовой заготовки. 4 ил.

Способ изготовления оболочек из тонколистовых заготовок, включающий формирование оболочки изотермической штамповкой тонколистовой заготовки по полости матрицы матричного узла путем воздействия на тонколистовую заготовку пуансоном с фигурным рабочим торцом, отличающийся тем, что используют пуансон со стеклянным фигурным рабочим торцом, который изготавливают путем установки матричного узла в штамп с рабочей камерой, в которую засыпают стеклянный бой, причем массу стеклянного боя Mб определяют по зависимости Мб=1,2⋅Vоб⋅ρ, где Vоб - объем полости готовой оболочки, ρ - плотность стеклянного боя, нагрева штампа до температуры перехода стеклянного боя в вязкожидкое состояние с образованием вязкожидкой среды, которая выше температуры штамповки, воздействия пуансоном с фигурными выступами на вязкожидкую среду, посредством которой осуществляют гидростатическое воздействие на матрицу, охлаждения штампа до перехода вязкожидкой среды в твердую фазу и формирования стеклянного фигурного рабочего торца пуансона, после чего пуансон со стеклянным фигурным рабочим торцом удаляют из полости матрицы, матричный узел выдвигают из штампа, на матрицу устанавливают тонколистовую заготовку и закрепляют прижимом, матричный узел с закрепленной тонколистовой заготовкой устанавливают в штамп и осуществляют нагрев до температуры штамповки, воздействуют на тонколистовую заготовку пуансоном со стеклянным фигурным рабочим торцом с обеспечением формирования оболочки, затем пуансон со стеклянным фигурным рабочим торцом отводят, а матричный узел выдвигают из штампа.

| Устройство для глубокой вытяжки заготовок из труднодеформируемого материала | 2022 |

|

RU2785759C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСНАСТКИ ДЛЯ ШТАМПОВКИ | 2003 |

|

RU2248258C1 |

| СПОСОБ ШТАМПОВКИ ОБОЛОЧЕК СЛОЖНОЙ ФОРМЫ ИЗ ТОНКОЛИСТОВЫХ МАТЕРИАЛОВ | 2013 |

|

RU2538061C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК | 1990 |

|

RU2025171C1 |

| US 5016458 A1, 21.05.1991 | |||

| DE 102008037612 B4, 23.01.2014. | |||

Авторы

Даты

2024-12-16—Публикация

2024-03-14—Подача