Область техники, к которой относится изобретение

Настоящее изобретение относится к горячекатаному стальному листу, холоднокатаному стальному листу и плакированному стальному листу, имеющим улучшенную равномерную пластичность и локальную (или местную) пластичность при высокой скорости деформации (при высокоскоростной деформации).

Уровень техники

В недавние годы возникли потребности в снижении веса автомобильных кузовов как одной из мер сокращения количества СО2, выбрасываемого из автомобилей, чтобы защитить окружающую среду. Нельзя допустить того, чтобы снижение веса сопровождалось уменьшением прочности, необходимой для автомобильных кузовов. Поэтому всячески поощряется повышение прочности стальных листов для автомобилей.

Кроме того, существуют повышенные общественные требования к безопасности автомобилей при столкновениях. По этой причине свойства, требуемые для стальных листов в автомобилях, не сводятся просто к высокой прочности; также желательно улучшение ударной вязкости, если во время движения произойдет столкновение. А именно, существует потребность в высоком сопротивлении деформации, когда деформирование происходит с высокой скоростью деформации. Проводятся исследования для разработки стальных листов, которые могут удовлетворить эти потребности.

В принципе известно, что разница между статическим напряжением и динамическим напряжением в стальном листе (в настоящем изобретении эта разница называется статико-динамической разностью) является высокой в стальных листах, изготовленных из мягкой стали, и сокращается по мере повышения прочности стальных листов. Одним примером многофазного стального листа, имеющего как высокую прочность, так и большую статико-динамическую разность, является лист из низколегированной ТРИП-стали.

В качестве конкретного примера такого стального листа патентный документ 1 представляет лист из высокопрочной стали с пластичностью, наведенной превращением (лист из ТРИП-стали), имеющий улучшенные характеристики динамической деформации, который получен предварительным деформированием стального листа, имеющего состав, включающий, в процентах по массе, 0,04-0,15% С, один или оба из Si и Al с общим содержанием 0,3-3,0%, и остальное количество из Fe и неизбежных примесей, и имеющего многофазную структуру, включающую основную фазу из феррита и вторую фазу, которая включает по меньшей мере 3 объемных процента аустенита. Предварительное деформирование проводят с помощью одной или обеих из прокатки в дрессировочной клети и обработки на правильно-растяжной машине таким образом, что степень Т пластической деформации, созданной при предварительном деформировании, удовлетворяет нижеприведенному Уравнению (А). Стальной лист перед предварительным деформированием имеет такое свойство, что отношение V(10)/V(0), которое представляет отношение объемной доли V(10) аустенитной фазы после деформирования при эквивалентной деформации в 10% к начальной объемной доле V(0) аустенитной фазы, составляет по меньшей мере 0,3. Стальной лист характеризуется тем, что разность (σd-σs) между прочностью σs при квазистатической деформации, будучи деформируемым со скоростью деформации в диапазоне 5×10-4 - 5×10-3 (сек-1), и прочностью σd при динамической деформации, будучи деформируемым со скоростью деформации в диапазоне 5×102 - 5×103 (сек-1), после предварительного деформирования в соответствии с приведенным ниже Уравнением (А) составляет по меньшей мере 60 МПа. Стальные листы, имеющие многофазную структуру, далее в совокупности называются листами из многофазной стали.

0,5[{(V(10)/V(0))/С}-3]+15≥T≥?0,5[{(V(10)/V(0))/С}-3]...(А)

В качестве одного примера листа из многофазной стали, имеющей вторую фазу, которая главным образом представляет собой мартенсит, Патентный Документ 2 раскрывает высокопрочный стальной лист, имеющий улучшенный баланс между прочностью и пластичностью и имеющий статико-динамическую разность по меньшей мере 170 МПа. Стальной лист включает тонкодисперсные ферритные зерна, в которых средний диаметр ds нанокристаллических зерен, имеющих диаметр зерен не более 1,2 мкм, и средний диаметр dL микрокристаллических зерен, имеющих превышающий 1,2 мкм диаметр зерен, удовлетворяет выражению dL/ds≥3. В этом документе статико-динамическая разность определяется как разность между напряжением статической деформации, полученным при скорости деформации 0,01 сек-1, и напряжением динамической деформации, полученным, когда проводят испытание на растяжение со скоростью деформации 1000 сек-1. Однако Патентный Документ 2 не содержит никакой информации относительно напряжения деформации в промежуточном диапазоне скоростей деформации, где скорость деформации составляет больше чем 0,01 сек-1 и меньше чем 1000 сек-1.

Патентный документ 3 представляет стальной лист, имеющий высокое статико-динамическое соотношение, имеющий двухфазную структуру, состоящую из мартенсита, который имеет средний диаметр зерен не более 3 мкм, и феррита, который имеет средний диаметр зерен не более 5 мкм. В этом документе статико-динамическое соотношение определяется как отношение динамического предела текучести, полученного при скорости деформации 103 сек-1, к статическому пределу текучести, полученного при скорости деформации 10-3 сек-1. Однако не приведено никаких сведений относительно статико-динамической разности в диапазоне, в котором скорость деформации является большей 0,01 сек-1 и меньшей 1000 сек-1. В дополнение статический предел текучести стального листа, представленного в Патентном Документе 3, имеет низкое значение 31,9 кгс/мм2 - 34,7 кгс/мм2.

Патентный Документ 4 раскрывает холоднокатаный стальной лист, имеющий улучшенные характеристики поглощения ударной нагрузки, структура которого включает по меньшей мере 75% ферритной фазы, имеющей средний диаметр зерен не более 3,5 мкм, и остальное количество составляет мартенсит отпуска. Характеристики поглощения ударной нагрузки холоднокатаного стального листа оцениваются по величине поглощенной энергии, когда проводят испытание на растяжение при скорости деформации 2000 сек-1. Однако в патентном документе 4 не приведено никаких сведений относительно поглощенной энергии удара в диапазоне скоростей деформации менее 2000 сек-1.

Документы предшествующего уровня техники

Патентные документы

Патентный Документ 1: JP 3958842 В

Патентный Документ 2: JP 2006-161077 А

Патентный Документ 3: JP 2004-84074 А

Патентный Документ 4: JP 2004-277858 А

Сущность изобретения

Со стальными листами согласно предшествующему уровню техники, которые подобны описанным выше, связаны следующие проблемы.

В прошлом стальные листы для применения в испытывающих удары деталях для автомобилей были ориентированы на повышение динамической прочности с целью усиления поглощения энергии удара.

Однако чтобы гарантировать безопасность во время столкновения, необходимо повышать не только динамическую прочность, но и равномерную пластичность и локальную пластичность при высокой скорости деформации (или при деформировании с высокой скоростью).

С листом из многофазной высокопрочной стали, имеющей ферритную фазу в качестве основной фазы и мартенситную фазу в качестве второй фазы (лист из DP (двухфазной) стали), трудно достигнуть как формуемости, так и характеристик поглощения энергии. В дополнение трудно обеспечить локальную пластичность.

Соответственно этому цель настоящего изобретения состоит в создании листов из многофазной стали в форме горячекатаного стального листа, холоднокатаного стального листа и плакированного стального листа, имеющего улучшенную равномерную пластичность и локальную пластичность при высокой скорости деформации, и способа изготовления этих стальных листов.

Авторы настоящего изобретения провели разнообразные исследования относительно способа повышения равномерной пластичности и локальной пластичности листа из многофазной стали при высокой скорости деформации. В результате авторы настоящего изобретения обнаружили следующие факты.

(1) Ударная вязкость при высокой скорости деформации повышается при измельчении зерен.

(2) С другой стороны, равномерная пластичность ухудшается при измельчении зерен.

(3) Снижение равномерной пластичности компенсируется диспергированием мартенсита, бейнита или аустенита, которые являются более твердыми, чем феррит.

(4) Чтобы улучшить равномерную пластичность, необходимо диспергировать вторую фазу, которая является настолько твердой, насколько возможно, и предпочтителен твердый мартенсит, который имеет высокое содержание растворенного углерода (С).

(5) Однако, если вторая фаза представляет собой твердый мартенсит, ухудшается локальная пластичность.

(6) Если обеспечивается вариация твердости второй фазы, локальная пластичность повышается.

(7) Чтобы удовлетворить условия вышеуказанных пунктов (4) и (6), делают большой разницу в нанотвердости между первой фазой, которая представляет собой феррит, и второй фазой, и вариацию нанотвердости делают малой в поверхностном слое стального листа, тогда как разницу в нанотвердости делают малой и ее вариацию делают большой в центральной части листа по его толщине, тем самым делая возможным создание горячекатаного стального листа, имеющего как равномерную пластичность, так и локальную пластичность при высокой скорости деформации.

(8) Для холоднокатаного стального листа, изготовленного из этого горячекатаного стального листа, равномерная пластичность и локальная пластичность при высокой скорости деформации повышается путем сохранения нанотвердости горячекатаного стального листа в центральной части листа по толщине холоднокатаного стального листа, и созданием второй фазы со стержневидной или реечной формой.

На основе этих обнаруженных фактов было показано, что стальной лист, имеющий улучшенные равномерную пластичность и локальную пластичность при высокой скорости деформации, может быть получен путем измельчения зерен и регулирования твердости ферритной фазы и второй фазы в поверхностном слое и в центральной части по толщине стального листа.

Одним вариантом осуществления настоящего изобретения, которое выполнено на основе вышеуказанных обнаруженных фактов, является горячекатаный стальной лист, имеющий улучшенную равномерную пластичность и локальную пластичность при высокой скорости деформации и имеющий металлографическую структуру, включающую основную фазу из феррита со средним диаметром зерен не более 3,0 мкм и вторую фазу, включающую по меньшей мере один из мартенсита, бейнита и аустенита, отличающийся тем, что в поверхностном слое, который представляет собой область от поверхности стального листа до положения на глубине 100 мкм от поверхности, средний диаметр зерен второй фазы составляет не более 2,0 мкм, причем разность (ΔnHav) между средней нанотвердостью (nHαav) феррита, который является основной фазой, и средней нанотвердостью (nH2nd av) второй фазы составляет от по меньшей мере 6,0 ГПа до не более 10,0 ГПа, разность (ΔσnH) среднеквадратичного отклонения нанотвердости второй фазы и среднеквадратичного отклонения нанотвердости феррита составляет не более 1,5 ГПа, и в центральной части, которая представляет собой область между положением на глубине 1/4 толщины листа от поверхности стального листа до центра листа по его толщине, разность (ΔnHav) средней нанотвердости составляет от по меньшей мере 3,5 ГПа до не более 6,0 ГПа, и разность (ΔσnH) среднеквадратичных отклонений нанотвердости составляет по меньшей мере 1,5 ГПа.

Согласно еще одному варианту осуществления настоящее изобретение представляет холоднокатаный стальной лист, имеющий улучшенные равномерную пластичность и локальную пластичность при высокой скорости деформации и имеющий металлографическую структуру, включающую основную фазу из феррита, который имеет средний диаметр зерен не более 3,0 мкм, и вторую фазу, включающую по меньшей мере один из мартенсита, бейнита и аустенита, отличающийся тем, что в центральной части, которая представляет собой область между положением на глубине 1/4 толщины листа от поверхности стального листа до центра листа по его толщине, вторая фаза имеет средний диаметр зерен не более 2,0 мкм, и аспектное отношение (отношение большой оси к малой оси) более 2, причем разность (ΔnHav) между средней нанотвердостью (nHαav) феррита, который является основной фазой, и средней нанотвердостью (nH2nd av) второй фазы составляет от по меньшей мере 3,5 ГПа до не более 6,0 ГПа, и разность (ΔσnH) среднеквадратичного отклонения нанотвердости второй фазы и среднеквадратичного отклонения нанотвердости феррита составляет по меньшей мере 1,5 ГПа.

Согласно еще одному дополнительному варианту осуществления настоящее изобретение представляет плакированный стальной лист, имеющий улучшенные равномерную пластичность и локальную пластичность при высокой скорости деформации и имеющий металлургическую структуру, включающую основную фазу из феррита, который имеет средний диаметр зерен не более 3,0 мкм, и вторую фазу, включающую по меньшей мере один из мартенсита, бейнита и аустенита, отличающийся тем, что в центральной части, которая представляет собой область между положением на глубине 1/4 толщины листа от поверхности стального листа до центра листа по его толщине, вторая фаза имеет средний диаметр зерен не более 2,0 мкм, и аспектное отношение (отношение большой оси к малой оси) более 2, причем разность (ΔnHav) между средней нанотвердостью (nHαav) феррита, который является основной фазой, и средней нанотвердостью (nH2nd av) второй фазы, составляет от по меньшей мере 3,5 ГПа до не более 6,0 ГПа, и разность (ΔσnH) среднеквадратичного отклонения нанотвердости второй фазы и среднеквадратичного отклонения нанотвердости феррита составляет по меньшей мере 1,5 ГПа.

Вышеописанные горячекатаный стальной лист, холоднокатаный стальной лист и плакированный стальной лист могут содержать, в процентах по массе, С: от по меньшей мере 0,1% до не более 0,2%, Si: от по меньшей мере 0,1% до не более 0,6%, Mn: от по меньшей мере 1,0% до не более 3,0%, Al: от по меньшей мере 0,02% до не более 1,0%, Cr: от по меньшей мере 0,1% до не более 0,7% и N: от по меньшей мере 0,002% до не более 0,015%, и они могут дополнительно содержать один или более элементов, выбранных из группы, состоящей из Ti: от по меньшей мере 0,002% до не более 0,02%, Nb: от по меньшей мере 0,002% до не более 0,02% и V: от по меньшей мере 0,01% до не более 0,1%.

Согласно еще одному дополнительному варианту осуществления настоящее изобретение представляет способ изготовления горячекатаного стального листа, имеющего улучшенные равномерную пластичность и локальную пластичность при высокой скорости деформации, в котором сляб, полученный горячей деформацией стального материала с обжатием по площади в пределах по меньшей мере 30% при температуре по меньшей мере 850°С, подвергают повторному нагреву до температуры по меньшей мере 1200°С и затем подвергают горячей непрерывной прокатке, причем стальной материал включает, в процентах по массе, С: от по меньшей мере 0,1% до не более 0,2%, Si: от по меньшей мере 0,1% до не более 0,6%, Mn: от по меньшей мере 1,0% до не более 3,0%, Al: от по меньшей мере 0,02% до не более 1,0%, Cr: от по меньшей мере 0,1% до не более 0,7% и N: от по меньшей мере 0,002% до не более 0,015%, один или более элементов, выбранных из группы, состоящей из Ti: от по меньшей мере 0,002% до не более 0,02%, Nb: от по меньшей мере 0,002% до не более 0,02% и V: от по меньшей мере 0,01% до не более 0,1% и остальное количество из Fe и примесей, отличающийся тем, что горячая непрерывная прокатка включает стадию черновой прокатки, в которой повторно нагретый сляб прокатывают для получения стального листа, имеющего средний диаметр аустенитных зерен не более 50 мкм, стадию чистовой прокатки, в которой стальной лист, полученный на стадии черновой прокатки, прокатывают так, что конечный проход прокатки выполняют в диапазоне температур от (Ае3 - 50°С) до (Ае3 + 50°С), со степенью обжатия при прокатке по меньшей мере 17%, и стадию охлаждения, в которой стальной лист, полученный на стадии чистовой прокатки, охлаждают в пределах 0,4 секунды после завершения стадии чистовой прокатки до температуры 700°С или ниже со скоростью охлаждения по меньшей мере 600°С/сек, причем стальной лист после охлаждения выдерживают в течение по меньшей мере 0,4 секунды в диапазоне температур от 600°С до 700°С и стальной лист после выдержки охлаждают до температуры 400°С или ниже со скоростью охлаждения не более 120°С/сек.

Настоящее изобретение также представляет способ изготовления холоднокатаного стального листа, в котором горячекатаный стальной лист, полученный вышеописанным способом изготовления горячекатаного стального листа, используют в качестве исходного материала и исходный материал подвергают холодной прокатке и непрерывному отжигу для получения холоднокатаного стального листа, отличающийся тем, что холодную прокатку проводят со степенью обжатия при прокатке 50-90%, и при непрерывном отжиге стальной лист после холодной прокатки нагревают и выдерживают в течение от 10 секунд до 150 секунд в диапазоне температур от 750°С до 850°С и затем охлаждают до температурного диапазона 450°С или ниже.

Настоящее изобретение также представляет способ изготовления плакированного стального листа, отличающийся тем, что холоднокатаный стальной лист, полученный вышеописанным способом изготовления холоднокатаного стального листа, подвергают гальванизации (цинкованию) с последующей термической диффузионной обработкой в диапазоне температур, не превышающих 550°С.

Согласно настоящему изобретению можно стабильно получать многофазный горячекатаный стальной лист, холоднокатаный стальной лист и плакированный стальной лист, имеющие улучшенные равномерную пластичность и локальную пластичность при высокой скорости деформации. Если эти стальные листы используют в качестве компонентов автомобилей и тому подобных, они создают предельно выгодные промышленные эффекты, такие как ожидаемое заметное улучшение в отношении безопасности продуктов при столкновениях.

Варианты осуществления изобретения

Настоящее изобретение имеет следующие 5 признаков.

(i) Прочность, равномерная пластичность и локальная пластичность улучшены измельчением зерен.

(ii) Как равномерная пластичность, так и локальная пластичность при высокой скорости деформации достигаются варьированием свойств второй фазы.

(iii) В поверхностном слое стального листа степень деформационного упрочнения повышается в результате тонкого диспергирования твердой второй фазы.

(iv) В центре стального листа по его толщине локальная пластичность улучшается обеспечением варьирования твердости несколько мягкой второй фазы.

(v) В холоднокатаном стальном листе повышается аспектное отношение второй фазы.

Свойства второй фазы оцениваются по нанотвердости, измеренной методом наноиндентации. Более конкретно используют нанотвердость, измеренную с нагрузкой на индентор 500 мкН с использованием алмазного острия Берковича.

Ниже настоящее изобретение будет разъяснено подробнее. В этом описании, если не оговорено иное, процент в отношении содержания элементов в химическом составе стали означает процент по массе.

1. Металлографическая структура

Стальной лист согласно настоящему изобретению имеет металлографическую структуру, включающую основную фазу из феррита, который имеет средний диаметр зерен не более 3,0 мкм, и вторую фазу, включающую по меньшей мере один из мартенсита, бейнита и аустенита. Вследствие присутствия второй фазы доля всей структуры, составленной ферритом, которая является основной фазой, предпочтительно составляет не более 80%.

Если диаметр ферритных зерен превышает 3,0 мкм, локальная пластичность снижается. Соответственно этому средний диаметр зерен феррита выбран не более 3,0 мкм. Нижний предел не регламентирован, но когда изготовление проводят описанным ниже способом изготовления согласно настоящему изобретению, он обычно составляет по меньшей мере 0,5 мкм.

Если присутствует только ферритная фаза, то затруднительно обеспечить прочность и пластичность, так что вторая фаза включает по меньшей мере одно из мартенсита, бейнита и аустенита.

(1) Структура поверхностного слоя в горячекатаном стальном листе

Горячекатаный стальной лист согласно настоящему изобретению имеет следующие характеристики в его поверхностном слое (область от поверхности стального листа до глубины 100 мкм). Средний диаметр зерен второй фазы составляет не более 2,0 мкм, разность (ΔnHav) между средней нанотвердостью (nHαav) феррита, который представляет собой основную фазу, и средней нанотвердостью (nH2nd av) второй фазы составляет от по меньшей мере 6,0 ГПа до не более 10,0 ГПа, и разность (ΔσnH) среднеквадратичного отклонения нанотвердости второй фазы и среднеквадратичного отклонения нанотвердости феррита составляет не более 1,5 ГПа.

Когда создают деформацию изгиба или тому подобную, в поверхностном слое возникают более высокие деформационные напряжения, чем в центре листа по его толщине, так что необходимо придавать поверхностному слою специализированную структуру.

Путем тонкого диспергирования второй фазы (мартенсита, бейнита и/или аустенита), которая является более твердой, чем ферритная матричная фаза, в поверхностном слое повышается степень деформационного упрочнения, тем самым увеличивая равномерную пластичность.

Когда значение ΔnHav в поверхностном слое составляет менее 6,0 ГПа, степень деформационного упрочнения становится неудовлетворительной. С другой стороны, если значение ΔnHav в поверхностном слое превышает 10,0 ГПа, на поверхности раздела между ферритом и второй фазой легко возникают трещины.

Когда средний диаметр зерен второй фазы превышает 2,0 мкм, на поверхности раздела между ферритом и второй фазой легко возникают трещины.

Чтобы обеспечить степень деформационного упрочнения и равномерную пластичность, необходимо диспергировать вторую фазу, которая является распределенной настолько равномерно, насколько возможно. Более конкретно, равномерная пластичность ухудшается, если разность (ΔσnH) среднеквадратичных отклонений нанотвердости превышает 1,5 ГПа.

Нет необходимости конкретно ограничивать структуру поверхностного слоя холоднокатаного стального листа, который получают холодной прокаткой горячекатаного стального листа согласно настоящему изобретению, поскольку холоднокатаный стальной лист часто используют после выполнения поверхностной обработки, такой как травление или плакирование, так что вследствие поверхностной обработки свойства листа изменяются.

(2) Структура центральной части в стальном листе согласно настоящему изобретению

В области от (1/4)t до (1/2)t толщины листа горячекатаного стального листа, холоднокатаного стального листа и плакированного стального листа согласно настоящему изобретению (в совокупности называемых стальным листом согласно настоящему изобретению), а именно в области от положения на глубине 1/4 толщины листа от поверхности стального листа (в случае плакированного стального листа, от поверхности стального листа, образующего подложку) до центра листа по его толщине (ниже называемого центральной частью), значение ΔnHav составляет величину от по меньшей мере 3,5 ГПа до не более 6,0 ГПа, и значение ΔσnH составляет по меньшей мере 1,5 ГПа.

Если лист по всей толщине в целом имеет структуру, подобную вышеописанному поверхностному слою, то локальная пластичность снижается. Соответственно этому стальной лист согласно настоящему изобретению имеет многослойную структуру, в которой структура в центральной части отличается от структуры в поверхностном слое, или же градиентную структуру, в которой свойства структуры постепенно изменяются от поверхностного слоя до центральной части.

Для повышения локальной пластичности необходимо диспергировать относительно пластичную вторую фазу. А именно, если значение ΔnHav в центральной части превышает 6,0 ГПа, локальная пластичность снижается. Однако если оно является меньшим, чем 3,5 ГПа, снижается прочность. В дополнение вариация твердости второй фазы способствует повышению локальной пластичности. А именно невозможно обеспечить пластичность после того, как произошло обжатие, если значение ΔσnH является меньшим 1,5 ГПа.

(3) Диаметр зерен и аспектное отношение второй фазы в центральной части холоднокатаного стального листа и плакированного стального листа

В холоднокатаном стальном листе и плакированном стальном листе, полученном плакированием холоднокатаного стального листа, средний диаметр зерен второй фазы в центральной части составляет не более 2,0 мкм. Если он превышает 2,0 мкм, на поверхности раздела между ферритом и второй фазой легко образуются трещины. Соответственно этому средний диаметр зерен второй фазы выдерживают не более 2,0 мкм. Нет конкретного нижнего предела для среднего диаметра зерен второй фазы. Когда изготовление проводят способом получения согласно настоящему изобретению, он обычно составляет по меньшей мере 0,5 мкм.

Локальная пластичность повышается при изменении формы второй фазы в центральной части от изометрической формы до стержневидной формы или реечной формы. Если аспектное отношение (отношение большой оси к малой оси) второй фазы в центральной части составляет 2 или менее, локальная пластичность становится неудовлетворительной. Соответственно этому аспектное отношение второй фазы должно составлять более 2.

(4) Химический состав стали

Ниже будет разъяснен предпочтительный химический состав стального листа согласно настоящему изобретению.

С: от по меньшей мере 0,1% до не более 0,2%

Верхний и нижний пределы содержания углерода (С) предпочтительно устанавливают, чтобы скорректировать уровни содержания феррита, бейнита, мартенсита и аустенита и чтобы обеспечить статическую прочность и статико-динамическую разность. А именно, если содержание С составляет менее 0,1%, возникает повышенная вероятность возникновения такой проблемы, что ожидаемая прочность не может быть получена, поскольку твердорастворное упрочнение феррита становится неудовлетворительным и не образуется ни один из бейнита, мартенсита и аустенита. С другой стороны, если содержание С превышает 0,2%, существует повышенная вероятность возникновения такой проблемы, как снижение статико-динамической разности вследствие чрезмерного образования фазы с высокой твердостью. Соответственно этому диапазон содержания С предпочтительно составляет от 0,1% до 0,2%.

Si: от по меньшей мере 0,1% до не более 0,6%

Кремний (Si) проявляет действие, состоящее в повышении прочности стали твердорастворным упрочнением и увеличении пластичности, и он также проявляет эффект повышения статико-динамической разности подавлением образования карбидов. Поэтому содержание Si предпочтительно составляет по меньшей мере 0,1%. Однако его эффекты насыщаются, когда его содержание превышает 0,6%, и существует повышенная вероятность возникновения такой проблемы, как охрупчивание стали. Соответственно этому диапазон содержания Si предпочтительно составляет 0,1-0,6%.

Mn: от по меньшей мере 1,0% до не более 3,0%

Марганец (Mn) контролирует характеристики превращения и регулирует количество и твердость превращенной фазы, которая сформирована во время горячей прокатки и во время процесса охлаждения после горячей прокатки, так что предпочтительно устанавливают верхний и нижний пределы содержания Mn. А именно, если содержание Mn составляет менее 1,0%, существует повышенная вероятность возникновения такой проблемы, что желательная прочность и статико-динамическая разность не могут быть получены, поскольку сокращаются количества фазы бейнитного феррита и мартенситной фазы, которые образуются. Если Mn добавляют до содержания свыше 0,3%, существует повышенная вероятность возникновения такой проблемы, как снижение динамической прочности вследствие того, что количество мартенситной фазы становится избыточным. Соответственно этому диапазон содержания Mn составляет 1,0-3,0%. Более предпочтительно он составляет 1,5-2,5%.

Al: от по меньшей мере 0,02% до не более 1,0%

Алюминий (Al) действует как раскислитель. В дополнение он проявляет эффект повышения прочности и пластичности стали регулированием количества и твердости превращенной фазы, которая формируется во время горячей прокатки и во время стадии охлаждения после горячей прокатки. Соответственно этому Al предпочтительно содержится в количестве по меньшей мере 0,02%. Однако эффекты Al насыщаются, когда его содержание превышает 1,0%, и существует повышенная вероятность возникновения такой проблемы, как охрупчивание стали. Соответственно этому диапазон содержания Al предпочтительно составляет 0,02-1,0%.

Cr: от по меньшей мере 0,1% до не более 0,7%

Хром (Cr) регулирует количество и твердость превращенной фазы, которая образуется во время горячей прокатки и во время стадии охлаждения после горячей прокатки. Поэтому предпочтительно устанавливают верхний и нижний пределы содержания Cr. Cr оказывает полезное действие, состоящее в обеспечении количества бейнита. В дополнение он подавляет выделение карбидов в бейните. Кроме того, сам хром проявляет эффект твердорастворного упрочнения.

Если содержание Cr составляет менее 0,1%, существует повышенная вероятность возникновения такой проблемы, что не может быть получена желательная прочность. С другой стороны, если содержание Cr превышает 0,7%, вышеописанные эффекты насыщаются, и существует повышенная вероятность возникновения такой проблемы, как подавление ферритного превращения. Соответственно этому диапазон содержания Cr предпочтительно составляет 0,1-0,7%.

N: от по меньшей мере 0,002% до не более 0,015%

Азот (N) добавляют, чтобы сформировать нитриды с Ti или Nb и подавить укрупнение зерен. Если содержание N составляет менее 0,002%, существует повышенная вероятность возникновения такой проблемы, как огрубление структуры после горячей прокатки вследствие укрупнения зерен, которое может происходить во время нагрева сляба. С другой стороны, если содержание N превышает 0,015%, образуются крупнозернистые нитриды, которые обусловливают повышенную вероятность возникновения такой проблемы, как вредное влияние на пластичность. Соответственно этому диапазон содержания N предпочтительно составляет от 0,002% до 0,015%.

Предпочтительно содержатся один или более из Ti, Nb и V.

Ti: от по меньшей мере 0,002% до не более 0,02%

Когда добавляют титан (Ti), он образует нитрид. TiN эффективен в предотвращении укрупнения зерен. Если содержание Ti составляет менее 0,002%, этот эффект не проявляется. С другой стороны, если Ti добавляют до содержания свыше 0,02%, он образует крупнозернистые нитриды и тем самым снижает пластичность, и существует повышенная вероятность возникновения такой проблемы, как подавление ферритного превращения. Соответственно этому, когда добавляют Ti, добавленное количество предпочтительно составляет 0,002-0,02%.

Nb: от по меньшей мере 0,002% до не более 0,02%

Когда добавляют Nb, он формирует нитрид. Таким же образом, как нитрид никеля (Ni), нитрид ниобия (Nb) является эффективным в предотвращении укрупнения зерен. В дополнение, Nb образует карбид ниобия (Nb), который содействует предотвращению укрупнения зерен ферритной фазы. Эти эффекты не проявляются, если его содержание составляет менее 0,002%. Если Nb добавляют до содержания свыше 0,02%, существует повышенная вероятность возникновения такой проблемы, как подавление ферритного превращения. Соответственно этому, когда добавляют Nb, добавленное количество предпочтительно составляет 0,002-0,02%.

V: от по меньшей мере 0,01% до не более 0,1%

Карбонитриды ванадия (V) эффективны в предотвращении укрупнения зерен аустенитной фазы в низкотемпературной части аустенитной области. В дополнение, карбонитриды ванадия (V) содействуют предотвращению укрупнения зерен ферритной фазы. Соответственно этому V может быть добавлен по необходимости. Эти эффекты не достигаются, если содержание V составляет менее 0,01%. С другой стороны, если V добавляют до содержания свыше 0,1%, возрастают выделившиеся фазы, и существует повышенная вероятность возникновения проблемы снижения статико-динамической разности. Соответственно этому добавленное количество V, когда его вносят, предпочтительно составляет 0,01-0,1%.

(5) Способ изготовления

(5-1) Способ изготовления горячекатаного стального листа

Ниже будет разъяснен предпочтительный пример способа изготовления горячекатаного стального листа, имеющего вышеописанную металлографическую структуру. Нижеследующий способ изготовления представляет собой один пример, и горячекатаный стальной лист, имеющий такую же структуру, может быть изготовлен другими способами получения.

Во-первых, сляб, имеющий вышеописанный химический состав, который был изготовлен непрерывным литьем, подвергают горячей проковке при температуре по меньшей мере 850°С. Температура ковки ниже 850°С проявляет малый эффект размягчения сляба, так что ковку проводят при температуре 850°С или выше. Верхнего предела для температуры ковки нет в той мере, насколько ковка может быть проведена, но предпочтительно он составляет не более 1100°С. Нет ограничения на процентное относительное уменьшение площади поперечного сечения, но для уменьшения среднего диаметра зерен аустенита после черновой прокатки оно предпочтительно составляет по меньшей мере 30%. Подвергнутый горячей ковке сляб обычно охлаждают до температуры 700°С или ниже в условиях естественного охлаждения или ускоренного охлаждения.

Чтобы в достаточной мере размягчить сляб перед горячей прокаткой, сляб повторно нагревают до температуры 1200°С или выше. Когда температуру сляба доводят по меньшей мере до 1200°С, структура становится аустенитной. Во время нагрева аустенит испытывает рост зерен, но диаметр зерен сокращается вследствие последующей горячей прокатки. Горячую прокатку проводят следующим образом.

Сначала проводят черновую прокатку для сокращения среднего диаметра зерен аустенита до не более 50 мкм. Затем диаметр зерен аустенита дополнительно уменьшают проведением чистовой прокатки. Чистовую прокатку проводят таким образом, что конечный проход прокатки при чистовой прокатке происходит в температурном диапазоне от (Ае3-50°С) до (Ае3+50°С) со степенью обжатия прокатки по меньшей мере 17%. Когда степень обжатия прокатки составляет менее 17%, предписанные диаметр зерен и нанотвердость второй фазы не обеспечиваются.

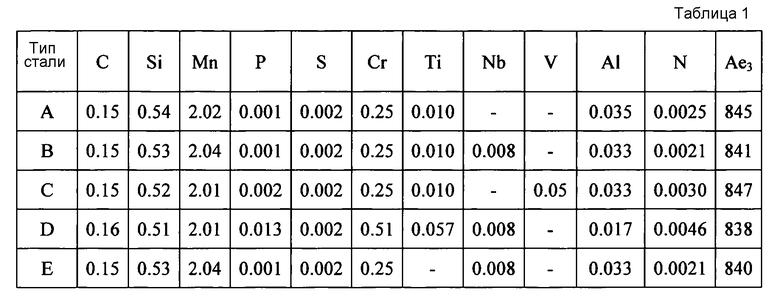

Здесь Ае3 означает температуру термического равновесия, при которой сталь начинает превращаться из аустенита в феррит. Выполнением обжатия высокой степени вблизи точки Ае3 в конечном проходе прокатки при чистовой прокатке может быть достигнуто измельчение зерен с сокращением диаметра в горячекатаном стальном листе, когда он представляет собой конечный продукт. Точку Ае3 рассчитывают с использованием пакета программ Thermo-Calc для термодинамических расчетов (разработанного в Thermo-Calc Software AB), и она представляет собой расчетное значение Ае3 в параравновесном состоянии. Таблица 1 показывает точку Ае3 для каждого типа стали.

Затем, чтобы подавить рекристаллизацию аустенита, охлаждение начинают в пределах 0,4 секунды после прокатки. Это охлаждение выполняют до температуры 700°С или ниже со скоростью охлаждения по меньшей мере 600°С/сек. Проведением такого быстрого охлаждения может быть подавлена рекристаллизация аустенита, и может быть получена мелкозернистая структура, в которой средний диаметр зерен феррита составляет не более 3,0 мкм.

Для получения феррита из аустенита проводят выдерживание в диапазоне температур 600-700°С в течение промежутка времени, необходимого для ферритного превращения, а именно в течение по меньшей мере 0,4 секунды. Затем проводят охлаждение до температуры 400°С или ниже со скоростью охлаждения менее 100°С/сек, в результате чего остальная часть, которая не подверглась ферритному превращению, остается в виде аустенита или превращается в мартенсит и/или бейнит.

В результате выполнения вышеописанных стадий изготовления может быть получен горячекатаный стальной лист, отличающийся тем, что имеет следующую металлографическую структуру.

А) Поверхностный слой имеет следующие характеристики:

средний диаметр зерен второй фазы составляет не более 2,0 мкм,

разность (ΔnHav) между средней нанотвердостью (nHαav) феррита, который является основной фазой, и средней нанотвердостью (nH2nd av) второй фазы составляет от по меньшей мере 6,0 ГПа до не более 10,0 ГПа, и

разность (ΔσnH) среднеквадратичного отклонения нанотвердости второй фазы и среднеквадратичного отклонения нанотвердости феррита составляет не более 1,5 ГПа.

В) Центральная часть имеет следующие характеристики:

разность (ΔnHav) средней нанотвердости составляет от по меньшей мере 3,5 ГПа до не более 6,0 ГПа, и

разность (ΔσnH) среднеквадратичного отклонения нанотвердости составляет по меньшей мере 1,5 ГПа.

(5-2) Способ изготовления холоднокатаного стального листа

Вышеописанный горячекатаный стальной лист используют в качестве исходного материала, и его подвергают описанной ниже холодной прокатке и непрерывному отжигу для получения холоднокатаного стального листа.

Степень обжатия прокатки при холодной прокатке выдерживают на уровне 50-90%. При проведении холодной прокатки со степенью обжатия прокатки по меньшей мере 50% становится простым накопление достаточных деформационных напряжений в стальном листе. Верхний предел обжатия прокатки устанавливают на основе параметров производственного оборудования и/или производительности изготовления.

При непрерывном отжиге стальной лист, полученный холодной прокаткой, нагревают и выдерживают в течение от по меньшей мере 10 секунд до не более 150 секунд в диапазоне температур 750-850°С и затем охлаждают до диапазона температур 450°С или ниже. При выдерживании в течение 10-150 секунд в диапазоне температур 750-850°С для выполнения рекристаллизации деформационные напряжения, которые накопились при вышеописанной холодной прокатке, препятствуют росту кристаллических зерен, тем самым делая возможным получение структуры стали, имеющей зерна с уменьшенным диаметром.

Проведением вышеописанных холодной прокатки и непрерывного отжига на горячекатаном стальном листе, который изготовлен вышеописанным путем, можно получить холоднокатаный стальной лист, отличающийся тем, что он имеет следующую металлографическую структуру.

Центральная часть имеет следующие характеристики:

она включает вторую фазу, имеющую средний диаметр зерен не более 2,0 мкм и аспектное отношение (отношение большой оси к малой оси) свыше 2,

разность (ΔnHav) между средней нанотвердостью (nHαav) феррита, который представляет собой основную фазу, и средней нанотвердостью (nH2nd av) второй фазы составляет от по меньшей мере 3,5 ГПа до не более 6,0 ГПа, и

вышеописанная разность (ΔσnH) среднеквадратичного отклонения нанотвердости составляет по меньшей мере 1,5 ГПа.

(5-3) Способ изготовления плакированного стального листа

Плакированный стальной лист может быть получен дополнительным выполнением гальванизации (цинкования) вышеописанного холоднокатаного стального листа. Когда проводят цинкование, после цинкования предпочтительно следует термическая диффузионная обработка в диапазоне температур, не превышающих 550°С. При выполнении горячего погружного цинкования и термической диффузионной обработки из соображений производительности желательно выполнять процесс от непрерывного отжига до горячего погружного цинкования и тому подобного в единой стадии с использованием оборудования для непрерывного горячего погружного цинкования. После плакирования для дополнительного повышения коррозионной стойкости может быть проведена подходящая химическая конверсионная обработка (такая как нанесение покрытия из не содержащего хрома раствора на силикатной основе для химической конверсионной обработки с последующим высушиванием).

Даже если металлическое покрытие, подобное описанному выше, наносят на холоднокатаный стальной лист, изготовленный вышеописанным путем, в полученном плакированном стальном листе сохраняется структура холоднокатаного стального листа. Поэтому его металлографическая структура представляет собой структуру со следующими характеристиками.

Центральная часть имеет следующие характеристики:

она включает вторую фазу, имеющую средний диаметр зерен не более 2,0 мкм, и аспектное отношение (отношение большой оси к малой оси) свыше 2,

разность (ΔnHav) между средней нанотвердостью (nHαav) феррита, который представляет собой основную фазу, и средней нанотвердостью (nH2nd av) второй фазы составляет от по меньшей мере 3,5 ГПа до не более 6,0 ГПа, и

вышеописанная разность (ΔσnH) среднеквадратичного отклонения нанотвердости составляет по меньшей мере 1,5 ГПа.

Примеры

(Горячекатаный стальной лист)

Эксперименты были проведены с использованием слябов, изготовленных из сталей типов А, В, С, D и Е, имеющих химические составы, показанные в таблице 1 (толщина 35 мм, ширина 160-250 мм, длина 70-90 мм). Стали типов А-С и Е имели химические составы в пределах диапазона, определенного настоящим изобретением, и сталь типа D имела химический состав за пределами диапазона согласно настоящему изобретению.

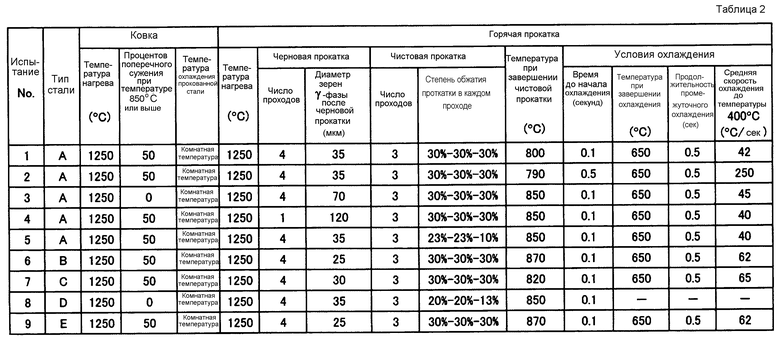

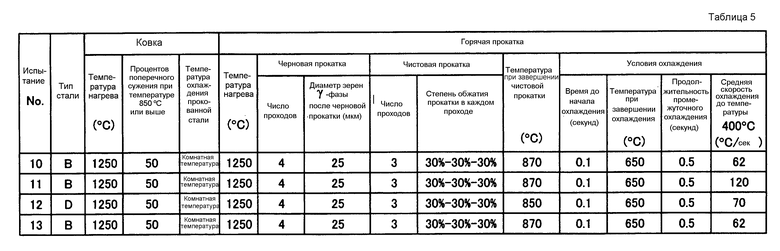

Для каждой из сталей, 150 кг стали, полученной вакуумной плавкой, подвергли горячей ковке и горячей прокатке в условиях, показанных в таблице 2, для получения образца стального листа для испытания. Конечная толщина стального испытательного образца составляла 1,6-2,0 мм.

Испытания № 1, 6, 7 и 9 представляли образцы стальных листов, полученных способом изготовления согласно настоящему изобретению. Напротив, испытания № 2-5 и 8 представляли образцы стальных листов, полученных способом изготовления в условиях, выходящих за пределы определенного настоящим изобретением диапазона.

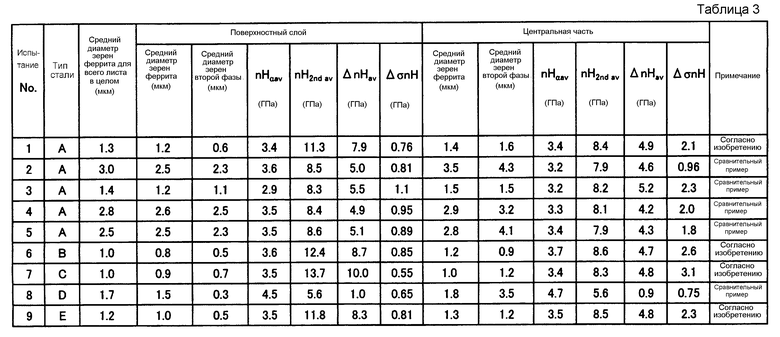

Таблица 3 показывает результаты измерения структуры каждого стального испытательного образца. Диаметр зерен был определен по двумерному изображению, снятому с использованием сканирующего электронного микроскопа (SEM) с 3000-кратным увеличением. Нанотвердость феррита и твердой фазы была определена методом наноиндентации. Перед проведением измерения поперечное сечение образца стального листа по направлению прокатки отполировывали наждачной бумагой и затем подвергали механохимической полировке с помощью коллоидального кремнезема и электрополировке для удаления деформированного слоя. Измерение методом наноиндентации проводили с использованием алмазного острия Берковича с нагрузкой на индентор 500 мкН. Углубление от инденторного воздействия в это время имело диаметр не более 0,1 мкм. Нанотвердость каждой фазы измеряли в 20 произвольно выбранных точках, расположенных на различных глубинах от поверхности в поперечном сечении стального листа, и результаты подвергали статистической обработке для получения разности (ΔnHav) в нанотвердости между ферритом и второй фазой и разности (ΔσnH) в среднеквадратичном отклонении нанотвердости между ними (вторая фаза минус феррит).

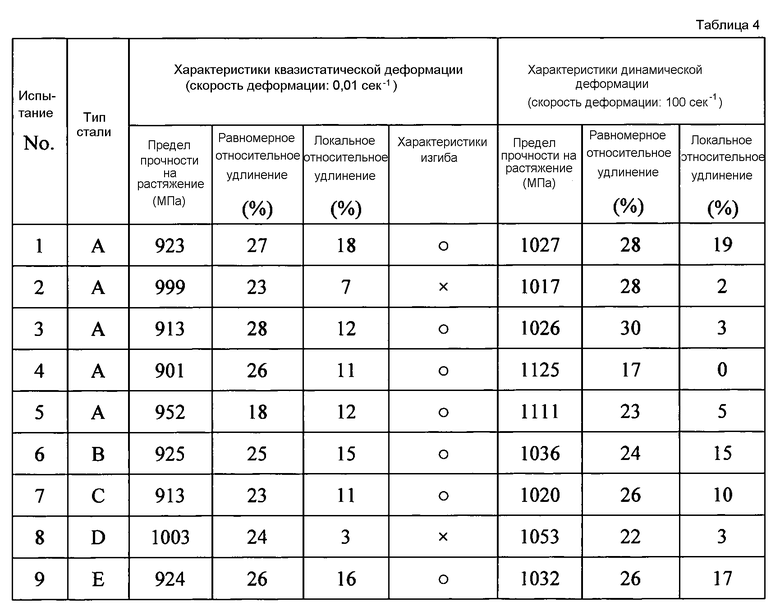

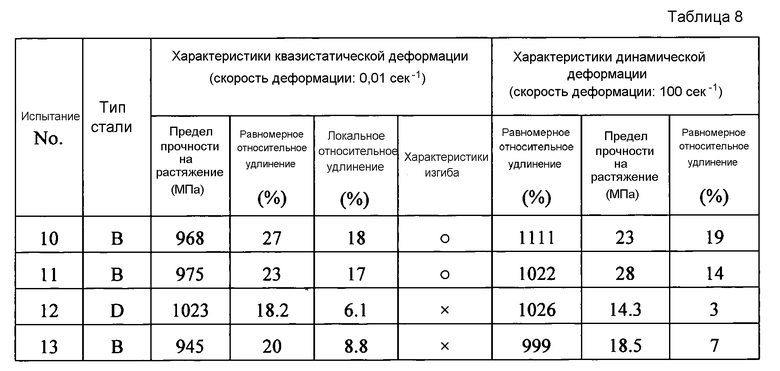

Механические свойства при растяжении были оценены в испытании на квазистатическое растяжение при скорости деформации 0,01 сек-1 и испытании на динамическое растяжение при скорости деформации 100 сек-1, в обоих случаях с использованием испытательного образца с базовой длиной 4,8 мм и базовой шириной 2 мм. Испытание на динамическое растяжение выполняли с использованием установки для испытаний с блоком регистрации напряжения в материале.

Характеристики изгиба были оценены проведением контактного изгибания на 180° со средней скоростью деформации 0,01 сек-1 и с визуальным наблюдением, появлялись ли трещины. В таблице 4 ситуации, в которых трещины не наблюдались, показаны как «о», и случаи, в которых наблюдались трещины, показаны как «×».

Стальные листы испытаний № 1, 6, 7 и 9, которые были получены способом изготовления согласно настоящему изобретению, имели предел прочности на растяжение по меньшей мере 900 МПа, равномерное относительное удлинение по меньшей мере 23%, локальное относительное удлинение по меньшей мере 10% и хорошие характеристики изгиба как при квазистатической деформации, так и при динамической деформации. Стальные листы испытаний № 2-5 и 8, которые были получены способом изготовления, условия которого были за пределами определенного настоящим изобретением диапазона, имели хороший предел прочности на растяжение, но равномерное относительное удлинение, локальное относительное удлинение и/или характеристики изгиба были неудовлетворительными.

(Холоднокатаный стальной лист и плакированный стальной лист)

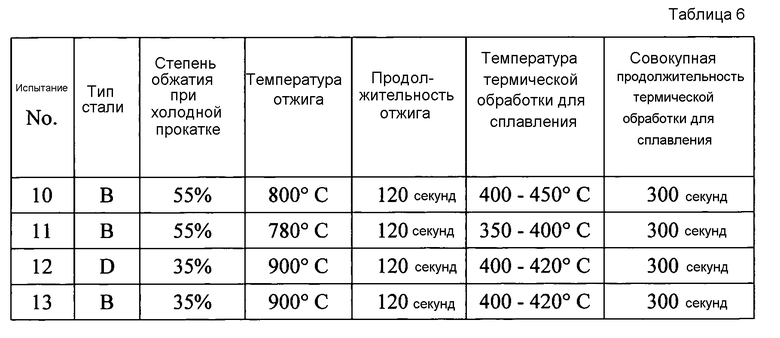

Горячекатаные стальные листы, которые были изготовлены вышеописанным способом, были подвергнуты холодной прокатке и затем термической обработке, которая моделирует термический профиль в оборудовании для непрерывного горячего погружного цинкования, с использованием имитатора непрерывного отжига.

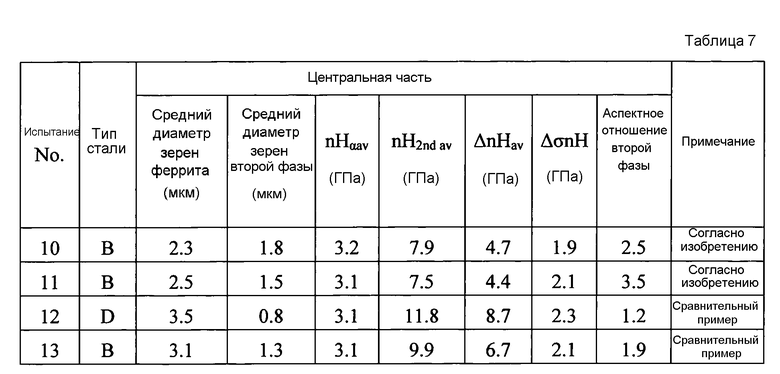

Таблица 5 показывает способы изготовления горячекатаных стальных листов, которые были подвергнуты холодной прокатке, и таблица 6 показывает условия прокатки при холодной прокатке и условия термической обработки, соответствующие непрерывному отжигу и обработке для сплавления после плакирования. Структура полученных стальных листов была измерена таким же образом, как для вышеописанных горячекатаных стальных листов. Среднее аспектное отношение второй фазы в центральной части было найдено по SEM-изображениям, использованным для измерения среднего диаметра зерен.

Таблица 7 показывает результаты измерения металлографической структуры стальных испытательных образцов. Таблица 8 показывает механические свойства полученных стальных листов. Результаты, показанные в таблице 8, представляют собой результаты для стальных листов после проведения термической обработки, соответствующей термической обработке для сплавления. Представляется, что даже если проведены обработка плакированием и термическая обработка для сплавления, структура исходного холоднокатаного стального листа сохраняется и проявляются те же свойства, так что измерение структуры и свойств стальных листов (холоднокатаных стальных листов) перед проведением термической обработки соответственно плакированию не выполняли.

Стальные листы испытаний № 10 и 11, которые были получены способом изготовления согласно настоящему изобретению, сохраняли значения предела прочности на растяжение по меньшей мере 900 МПа, равномерного относительного удлинения по меньшей мере 23%, локального относительного удлинения по меньшей мере 10%, как при квазистатической деформации, так и при динамической деформации, и хорошие характеристики изгиба. Напротив, стальные листы испытаний № 12 и 13, которые были получены способами изготовления, условия которых были за пределами определенного настоящим изобретением диапазона, имели хороший предел прочности на растяжение, но равномерное относительное удлинение, локальное относительное удлинение и/или характеристики изгиба были неудовлетворительными.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬНОЙ МАТЕРИАЛ | 2013 |

|

RU2599317C1 |

| СТАЛЬНОЙ МАТЕРИАЛ | 2013 |

|

RU2599933C2 |

| ГОРЯЧЕГАЛЬВАНИЗИРОВАННЫЙ ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2566705C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХОЛОДНОКАТАНОГО СТАЛЬНОГО ЛИСТА | 2012 |

|

RU2563397C2 |

| ХОЛОДНОКАТАНЫЙ И ТЕРМИЧЕСКИ ОБРАБОТАННЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2798141C1 |

| ХОЛОДНОКАТАНЫЙ И ОТОЖЖЕННЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2736376C1 |

| ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ | 2012 |

|

RU2560479C1 |

| ХОЛОДНОКАТАНЫЙ И ОТОЖЖЕННЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2736374C1 |

| СВЕРХВЫСОКОПРОЧНЫЙ ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ, ОБЛАДАЮЩИЙ ПРЕВОСХОДНЫМИ ХАРАКТЕРИСТИКАМИ СВАРИВАЕМОСТИ ПРИ ТОЧЕЧНОЙ СВАРКЕ И ФОРМОВАНИЯ, СВЕРХВЫСОКОПРОЧНЫЙ ПЛАКИРОВАННЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2807157C1 |

| ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, И СФОРМОВАННОЕ ГОРЯЧЕЙ ШТАМПОВКОЙ ИЗДЕЛИЕ | 2013 |

|

RU2605404C2 |

Изобретение относится к горячекатаному, холоднокатаному и плакированному стальному листу, имеющим улучшенные равномерную пластичность и локальную пластичность при высокой скорости деформации. Горячекатаный стальной лист согласно одному варианту осуществления изобретения имеет металлографическую структуру, включающую основную фазу из феррита со средним диаметром зерен не более 3,0 мкм и вторую фазу, включающую по меньшей мере одну из мартенсита, бейнита и аустенита. В поверхностном слое средний диаметр зерен второй фазы составляет не более 2,0 мкм, разность (ΔnHav) между средней нанотвердостью (nHαav) основной фазы и средней нанотвердостью (nH2nd av) второй фазы составляет 6,0-10,0 ГПа, разность (ΔσnH) среднеквадратичного отклонения нанотвердости второй фазы и среднеквадратичного отклонения нанотвердости феррита составляет не более 1,5 ГПа, и в центральной части разность (ΔnHav) между средними нанотвердостями составляет от по меньшей мере 3,5 ГПа до не более 6,0 ГПа, и разность (ΔσnH) между среднеквадратичными отклонениями нанотвердостей составляет по меньшей мере 1,5 ГПа. Получают стальной лист с относительным удлинением по меньшей мере 23%, локальным относительным удлинением по меньшей мере 10% при сохранении предела прочности на растяжение, равным по меньшей мере 900 МПа. 6 н.п. ф-лы, 8 табл.

1. Стальной лист, выполненный горячекатаным и содержащий в мас.%:

С от по меньшей мере 0,1 до не более 0,2,

Si от по меньшей мере 0,1 до не более 0,6,

Mn от по меньшей мере 1,0 до не более 3,0,

Al от по меньшей мере 0,02 до не более 1,0,

Cr от по меньшей мере 0,1 до не более 0,7 и

N от по меньшей мере 0,002 до не более 0,015,

и дополнительно содержащий по меньшей мере один элемент, выбранный из:

Ti от по меньшей мере 0,002 до не более 0,02,

Nb от по меньшей мере 0,002 до не более 0,02 и

V от по меньшей мере 0,01 до не более 0,1,

Fe и примеси -остальное,

имеющий улучшенную равномерную пластичность и локальную пластичность при высокой скорости деформации, при этом стальной лист включает основную фазу из феррита, имеющего средний диаметр зерен не более 3,0 мкм, и вторую фазу, включающую по меньшей мере одну из мартенсита, бейнита и аустенита, причем в поверхностном слое стального листа, который представляет собой область между поверхностью стального листа и положением на глубине 100 мкм от поверхности, вторая фаза имеет средний диаметр зерен не более 2,0 мкм, причем разность (ΔnHav) между средней нанотвердостью (nHαav) феррита, который является основной фазой, и средней нанотвердостью (nH2nd av) второй фазы составляет от по меньшей мере 6,0 ГПа до не более 10,0 ГПа, и разность (ΔσnH) среднеквадратичного отклонения нанотвердости второй фазы и среднеквадратичного отклонения нанотвердости феррита составляет не более 1,5 ГПа, и

в центральной части стального листа, которая представляет собой область от положения на глубине 1/4 толщины листа от поверхности стального листа до центра листа по его толщине, вышеописанная разность (ΔnHav) средней нанотвердости составляет от по меньшей мере 3,5 ГПа до не более 6,0 ГПа, и вышеописанная разность (ΔσnH) среднеквадратичного отклонения нанотвердости составляет по меньшей мере 1,5 ГПа.

2. Стальной лист, выполненный холоднокатаным и содержащий в мас.%:

С от по меньшей мере 0,1 до не более 0,2,

Si от по меньшей мере 0,1 до не более 0,6,

Mn от по меньшей мере 1,0 до не более 3,0,

Al от по меньшей мере 0,02 до не более 1,0,

Cr от по меньшей мере 0,1 до не более 0,7 и

N от по меньшей мере 0,002 до не более 0,015,

и дополнительно содержащий по меньшей мере один элемент, выбранный из:

Ti от по меньшей мере 0,002 до не более 0,02,

Nb от по меньшей мере 0,002 до не более 0,02 и

V от по меньшей мере 0,01 до не более 0,1,

Fe и примеси - остальное,

имеющий улучшенные равномерную пластичность и локальную пластичность при высокой скорости деформации, при этом стальной лист включает основную фазу из феррита, имеющего средний диаметр зерен не более 3,0 мкм, и вторую фазу, включающую по меньшей мере одну из мартенсита, бейнита и аустенита, причем в центральной части стального листа, которая представляет собой область от положения на глубине 1/4 толщины листа от поверхности стального листа до центра листа по его толщине, вторая фаза имеет средний диаметр зерен не более 2,0 мкм и аспектное отношение - отношение большой оси к малой оси, более 2, причем разность (ΔnHav) между средней нанотвердостью (nHαav) феррита, который является основной фазой, и средней нанотвердостью (nH2nd av) второй фазы составляет от по меньшей мере 3,5 ГПа до не более 6,0 ГПа, и разность (ΔσnH) среднеквадратичного отклонения нанотвердости второй фазы и среднеквадратичного отклонения нанотвердости феррита составляет по меньшей мере 1,5 ГПа.

3. Стальной лист, выполненный плакированным и содержащий в мас.%:

С от по меньшей мере 0,1 до не более 0,2,

Si от по меньшей мере 0,1 до не более 0,6,

Mn от по меньшей мере 1,0 до не более 3,0,

Al от по меньшей мере 0,02 до не более 1,0,

Cr от по меньшей мере 0,1 до не более 0,7 и

N от по меньшей мере 0,002 до не более 0,015,

и дополнительно содержащий по меньшей мере один элемент, выбранный из:

Ti от по меньшей мере 0,002 до не более 0,02,

Nb от по меньшей мере 0,002 до не более 0,02 и

V от по меньшей мере 0,01 до не более 0,1,

Fe и примеси - остальное,

имеющий улучшенные равномерную пластичность и локальную пластичность при высокой скорости деформации, при этом стальной лист включает основную фазу из феррита, имеющего средний диаметр зерен не более 3,0 мкм, и вторую фазу, включающую по меньшей мере одну из мартенсита, бейнита и аустенита, причем в центральной части, которая представляет собой область от положения на глубине 1/4 толщины листа от поверхности стального листа до центра листа по его толщине, вторая фаза имеет средний диаметр зерен не более 2,0 мкм, и аспектное отношение (отношение большой оси к малой оси) более 2, причем разность (ΔnHav) между средней нанотвердостью (nHαav) феррита, который является основной фазой, и средней нанотвердостью (nH2nd av) второй фазы составляет от по меньшей мере 3,5 ГПа до не более 6,0 ГПа, и разность (ΔσnH) среднеквадратичного отклонения нанотвердости второй фазы и среднеквадратичного отклонения нанотвердости феррита составляет по меньшей мере 1,5 ГПа.

4. Способ изготовления горячекатаного стального листа по п.1, имеющего улучшенные равномерную пластичность и локальную пластичность при высокой скорости деформации, в котором сляб, полученный горячей проковкой стального материала с поперечным сужением в пределах по меньшей мере 30% при температуре по меньшей мере 850°С, подвергают повторному нагреву до температуры по меньшей мере 1200°С и затем подвергают горячей непрерывной прокатке, причем стальной лист содержит в мас.%: С от по меньшей мере 0,1 до не более 0,2, Si от по меньшей мере 0,1 до не более 0,6, Mn от по меньшей мере 1,0 до не более 3,0, Al от по меньшей мере 0,02 до не более 1,0, Cr от по меньшей мере 0,1 до не более 0,7 и N от по меньшей мере 0,002 до не более 0,015, один или более элементов, выбранных из группы, состоящей из Ti от по меньшей мере 0,002 до не более 0,02, Nb от по меньшей мере 0,002 до не более 0,02 и V от по меньшей мере 0,01 до не более 0,1, остальное Fe и примеси, при этом

горячая непрерывная прокатка включает

стадию черновой прокатки, в которой повторно нагретый сляб прокатывают для получения стального листа, имеющего средний диаметр аустенитных зерен не более 50 мкм,

стадию чистовой прокатки, в которой стальной лист, полученный на стадии черновой прокатки, прокатывают так, что конечный проход прокатки выполняют в диапазоне температур от (Ае3 - 50°С) до (Ае3 + 50°С), со степенью обжатия при прокатке по меньшей мере 17%, и

стадию охлаждения, в которой стальной лист, полученный на стадии чистовой прокатки, охлаждают в пределах 0,4 секунды после завершения стадии чистовой прокатки до температуры 700°С или ниже со скоростью охлаждения по меньшей мере 600°С/сек, причем стальной лист после охлаждения выдерживают в течение по меньшей мере 0,4 секунды в диапазоне температур от 600°С до 700°С, и стальной лист после выдержки охлаждают до температуры 400°С или ниже со скоростью охлаждения не более 120°С/сек.

5. Способ изготовления холоднокатаного стального листа с использованием горячекатаного стального листа, полученного способом по п.4, в качестве исходного материала, и исходный материал подвергают холодной прокатке и непрерывному отжигу для получения холоднокатаного стального листа, при этом

холодную прокатку проводят со степенью обжатия при прокатке 50-90%, и

непрерывный отжиг проводят нагревом стального листа после холодной прокатки с выдерживанием в течение от 10-150 секунд в диапазоне температур 750-850°С и затем охлаждают до температурного диапазона 450°С или ниже.

6. Способ изготовления плакированного стального листа, включающий стадии, в которых холоднокатаный стальной лист, полученный способом по п.5, подвергают гальванизации и затем последующей термической диффузионной обработке в диапазоне температур, не превышающих 550°С.

| JP 2004277858 A, 07.10.2004 | |||

| ГОРЯЧЕКАТАНАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ И СПОСОБ ПОЛУЧЕНИЯ ЛЕНТЫ ИЗ ГОРЯЧЕКАТАНОЙ ВЫСОКОПРОЧНОЙ СТАЛИ | 2004 |

|

RU2333284C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТА СТАЛИ, ИМЕЮЩЕЙ ДВУХФАЗНУЮ СТРУКТУРУ | 2003 |

|

RU2294385C2 |

| EP 1485511 A2, 15.12.2004 | |||

| WO 2007015541 A1, 08.02.2007 | |||

Авторы

Даты

2015-03-10—Публикация

2010-10-18—Подача