Настоящее изобретение относится к области аналитической химии, а именно к потенциометрическому методу контроля состава хлоралюминатного расплава, и может быть использовано в качестве лабораторного или дистанционного способа контроля за концентрациями основных компонентов электролита KCl-AlCl3 в различных технологических процессах. Контроль соотношения хлоридов алюминия и калия организован потенциометрическим способом с использованием двухэлектродной схемы, состоящей из погруженного в исследуемый электролит рабочего электрода, которым служит алюминиевый стержень, и отделенного диафрагмой от основного расплава алюминиевого электрода сравнения. Определение соотношения KCl/AlCl3 проводится по измеренным значениям потенциала с использованием предварительно построенных градуировочных графиков.

Известен метод потенциометрического определения концентрации ионов металла путем погружения в раствор двух идентичных металлических электродов в виде стержней, один из которых подвергают акустическим колебаниям в интервале частот 10-200 мГц при амплитуде колебаний электрода 0,5-2,0 мкм и измеряют разность потенциалов между этими электродами. По значению разности потенциалов из предварительно построенной градуировочной зависимости определяют концентрацию ионов металла в растворе [1].

Отличительной особенностью заявляемого метода является то, что процесс контроля исходных компонентов проводят не в растворе, а в агрессивном хлоридном расплаве в закрытых ячейках или аппаратах под инертной атмосферой. Помимо этого в предлагаемом способе нет необходимости в использовании источника акустических колебаний.

Также известен способ потенциометрического определения концентрации веществ в растворах экстрагентов путем измерения скачка потенциала в органической фазе. При этом токоотвод осуществляется через контактирующие с органикой водные фазы, одна из которых является стандартным, а другая - испытуемым растворами. Определение концентрации проводят с помощью предварительно построенного градировочного графика в координатах «скачок потенциала - концентрация испытуемого раствора» [2].

Отличие предлагаемого способа заключается в том, что данный метод осуществляется не в органической фазе, а в хлоридном расплаве. Кроме того изменение окислительно-восстановительного потенциала системы KCl-AlCl3 происходит в течение всего времени использования хлоралюминатного электролита, вследствие того, что при высоких температурах происходит переход хлорида алюминия в газовую фазу или его гидролиз при попадании в атмосферу аппарата воздуха или паров воды. При добавлении дополнительного количества хлорида алюминия в исходный электролит с целью поддержания необходимого состава расплава может наблюдаться резкое изменение потенциала системы.

Известен способ контроля соотношения хлоридов калия и алюминия в хлоралюминатном расплаве [3], который является прототипом предлагаемого метода и отличается от него тем, что вместо алюминиевого рабочего электрода и алюминиевого электрода сравнения используются хлорные электроды. Данным методом измерены потенциалы хлорного электрода в расплавах KCl-AlCl3 различного состава при температуре 300°C относительно хлорного электрода сравнения, помещенного в насыщенный при данной температуре по KCl хлоралюминатный расплав. Однако применение хлорных электродов в промышленных условиях малоэффективно, подразумевает использование вредного газообразного хлора и, потому нецелесообразно.

Задача, на решение которой направлен заявляемый способ, заключается в получении экспресс-информации об изменении соотношения хлоридов алюминия и калия в жидком хлоралюминатном расплаве с целью предотвращения выпадения в твердую фазу избыточного хлорида калия при превышении соответствующей линии ликвидуса концентрации KCl.

Поставленная задача решается за счет того, что в способе контроля основных компонентов хлоралюминатного расплава, включающем определение соотношения этих компонентов в жидком хлоралюминатном расплаве потенцометрическим методом, измерение разности потенциалов осуществляют между находящимися в электролите рабочим электродом из алюминия и алюминиевым электродом сравнения, который отделен диафрагмой от основного расплава и представляет собой сборку из керамического чехла и алюминиевой проволоки, погруженной в находящийся в чехле хлоралюминатный расплав, насыщенный по твердому хлориду калия, мольное отношение основных компонентов в расплаве определяют по величине разности потенциалов между электродами с помощью заранее построенных градуировочных зависимостей в координатах «разница потенциалов - отношение концентраций хлорида калия к хлориду алюминия».

Рабочий электрод и электрод сравнения могут быть расположены коаксиально относительно друг друга, при этом электрод сравнения удален от рабочего электрода на заданное расстояние, необходимое для осуществления технологического процесса и зависящее от параметров аппаратуры, в которую будет установлен гальванический элемент.

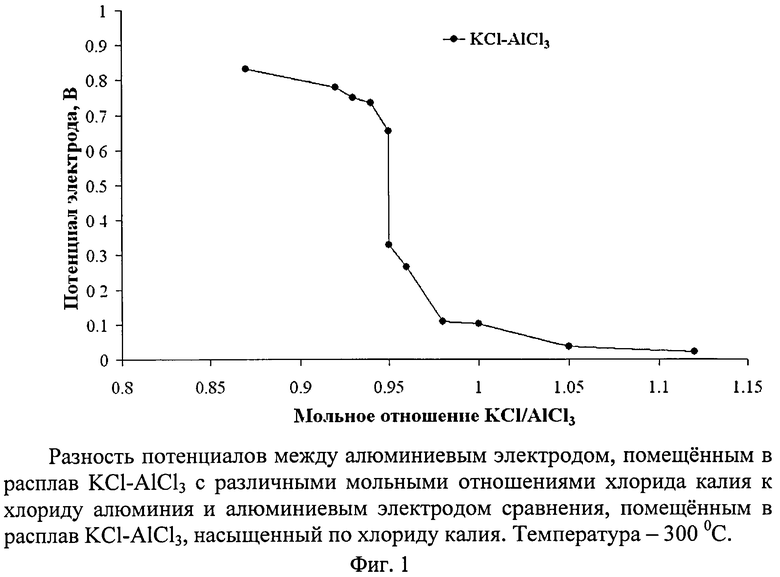

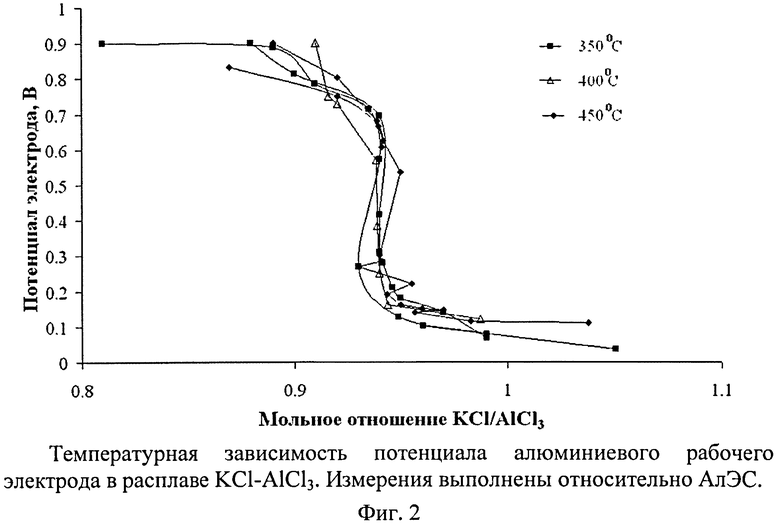

Контроль соотношения хлоридов алюминия и калия осуществляется с помощью измерения разности потенциалов по простой двухэлектродной схеме. Создаваемый гальванический элемент состоит из рабочего электрода, которым служит металлический алюминий, и отделенного диафрагмой от основного электролита алюминиевого электрода сравнения (АлЭС). АлЭС представляет собой сборку из керамического чехла и алюминиевой проволоки, погруженной в находящийся в чехле хлоралюминатный расплав, насыщенный по твердому хлориду калия. Гальванический элемент должен находиться в исследуемом электролите KCl-AlCl3. Определение соотношения хлоридов калия и алюминия в хлоралюминатном расплаве осуществляют, регистрируя потенциал рабочего электрода и основываясь на предварительно полученной градуировочной зависимости измеряемого параметра от потенциала электрода (фиг.1). Так как в промышленности хлоралюминатные расплавы нагреваются в широком интервале температур, для универсализации способа контроля соотношения основных компонентов расплава была проведена градуировка гальванического элемента Al|KCl-AlCl3|АлЭС при 350, 400 и 450°C. Видно, что тенденции изменения потенциала при различных температурах практически аналогичны (фиг.2). Результаты параллельных наблюдений также хорошо согласуются друг с другом.

Электрохимические измерения потенциала проводятся с помощью вольтметра GDM-8246 с COM-портом или аналога, подключенного к персональному компьютеру, с целью последующей обработки полученной информации. Для регистрации потенциала в цифровой форме организован специальный интерфейс, созданный с помощью приложений Delphi 2009 и C++ Builder 2009. Разработанная программа позволяет фиксировать потенциал электрода через определенные промежутки времени и осуществлять запись и воспроизводство данных в специальный файл.

Непрерывный анализ соотношения хлоридов калия и алюминия при подготовке хлоралюминатного расплава обеспечит точность дозирования компонентов на стадии приготовления электролита, а оперативная информация о содержании основных компонентов хлоралюминатного расплава позволит своевременно корректировать состав электролита, регулируя кислотно-основные свойства расплава и снижая его коррозионную активность.

Достигаемый технический результат заключается в компактности установки, дешевизне используемых материалов и простоте технологического оборудования применяемого для реализации данного способа.

Внедрение предлагаемого способа в производство значительно повысит оперативность контроля за мольным отношением ионов калия и алюминия в хлоралюминатном расплаве, что, в свою очередь, позволит оптимизировать технологический процесс и в конечном итоге улучшить технико-экономические показатели производства. Использование заявляемого способа исключит образование в расплаве твердого хлорида калия и, как следствие, обеспечит понижение скорости коррозии конструкционных материалов, контактирующих с хлоралюминатным электролитом.

В ходе эксплуатации датчик контроля соотношения KCl/AlCl3 необходимо закрепить в аппарате с хлоралюминатным расплавом таким образом, чтобы воздух не поступал в объем устройства и не реагировал с расплавом. В результате будет возможно использование созданного гальванического элемента как в процессе использования хлоралюминатного расплава, так и в специальном аппарате на стадии приготовления электролита KCl-AlCl3 [4].

Предлагаемый способ поясняется чертежами, которые являются лишь иллюстрирующими материалами частного случая его применения.

На фиг.1 - градуировочный график зависимости потенциала электрода от мольного отношения хлорида калия к хлориду алюминия при 300°C;

На фиг.2 - градуировочный график зависимости потенциала электрода от мольного отношения хлорида калия к хлориду алюминия при проведении измерений при различных температурах.

Пример 1.

Устройство для проведения потенциометрических измерений представляет собой систему из двух электродов. Выполняющая роль рабочего электрода алюминиевая труба или стержень с большой площадью контакта с расплавом изготовлены из сплава марки АМГ-3 или его аналога, не уступающего по чистоте. Рядом с рабочим электродом установлен полупроницаемый для электролита корундовый чехол марки КВТП-1, в который в свою очередь вводится алюминиевая проволока марки АМГ-3 или ее аналог, не уступающий по чистоте. В корундовый чехол помещают расплав KCl-AlCl3, насыщенный по хлориду калия, и опускают в него алюминиевую проволоку - собранная конструкция функционирует как алюминиевый электрод сравнения. В стенке корундового чехла имеется отверстие для установления единой атмосферы внутри чехла и в объеме электрохимической ячейки. Использование пробок из вакуумной резины позволяет менять уровень погружения АлЭС и алюминиевого рабочего электрода.

Полученные значения потенциала сравниваются с заранее построенными градуировочными кривыми изменения потенциала алюминиевого электрода в хлоралюминатном расплаве в зависимости от мольного соотношения KCl:AlCl3. На основании сопоставления измеренных значений и градуировочных зависимостей определяется мольное отношение KCl:AlCl3 в исследуемом электролите.

Хлоралюминатный расплав массой 42,57 г с исходным мольным отношением KCl:AlCl3, равным 0,83 выдерживали в течение 13 ч при 350°C. За счет неизотермичности электрохимической ячейки часть хлорида алюминия испарилась, при этом разница потенциалов между алюминиевым рабочем электродом и АлЭС уменьшилась с 0,840 В до 0,665 В, что согласно градуировочному графику соответствует отношению KCl:AlCl3, равному 0,94. Проведенный химический анализ показал, что реальное соотношение KCl:AlCl3 в расплаве составляет 0,94, что соответствует определенному с помощью потенциометрии значению.

Пример 2.

Определение соотношения KCl:AlCl3 осуществляют по способу, описанному в примере 1. Отличие заключается в том, что рабочий электрод и электрод сравнения расположены коаксиально относительно друг друга и разведены на заданное расстояние, определяемое технологическими параметрами используемого оборудования. Роль рабочего электрода выполняет труба из сплава марки АМГ-3 или его аналога, не уступающего по чистоте. Алюминиевый электрод сравнения, конструкция которого аналогична описанной в примере 1, вводят внутрь алюминиевой трубы. Такая конструкция позволяет крепить систему для определения соотношения KCl:AlCl3 в аппарате, в котором его необходимо контролировать при помощи простого фланцевого соединения. Размеры датчика выбираются, исходя из габаритов и конструкции имеющегося технологического оборудования. Электрический контакт между корпусом аппарата и электродами исключен за счет использования системы вакуум-плотных непроводящих прокладок. Использование пробок из вакуумной резины позволяет менять уровень погружения АлЭС и алюминиевой проволоки.

К исходному хлоралюминатному расплаву массой 52,75 г с мольным отношением KCl:AlCl3, равным 1,04, добавляли 4,0 г хлорида алюминия и в течение 3 ч выдерживали полученный электролит при 400°C. При этом разность потенциалов между алюминиевым рабочим электродом и АлЭС выросла с 0,058 В до 0,410 В, что согласно градуировочному графику соответствует отношению KCl:AlCl3, равному 0,94. Проведенный химический анализ показал, что реальное отношение KCl:AlCl3 в расплаве равно 0,93, что в рамках погрешности аналитических измерений соответствует определенному с помощью потенциометрии значению соотношению концентраций основных компонентов. Балансовый расчет дает более низкое значение величины мольного отношения KCl:AlCl3 в полученном электролите, однако он не учитывает потери трихлорида алюминия за счет его преимущественного испарения.

Источники информации

1. (SU 1249429 A1).

2. (RU 2092829 C1).

3. (von Barner J.H., Bjerrum N.J. Inorg. Chem., 1973, 12, 1891).

4. (RU 2431700 C1).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОЛИЗА СУЛЬФИДА АЛЮМИНИЯ | 2004 |

|

RU2341591C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ ИЗ НЕФЕЛИНОВЫХ СИЕНИТОВ И СЫННЫРИТОВ | 1993 |

|

RU2074906C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ "АЛЮМИНИЙ - ГАДОЛИНИЙ" | 2016 |

|

RU2639165C1 |

| УСОВЕРШЕНСТВОВАННЫЕ ЭЛЕКТРОЛИТЫ, ТОКОСБОРНИКИ И СВЯЗУЮЩИЕ ДЛЯ ПЕРЕЗАРЯЖАЕМЫХ МЕТАЛЛ-ИОННЫХ БАТАРЕЙ | 2016 |

|

RU2758916C2 |

| Электролитический способ получения кремния из расплавленных солей | 2021 |

|

RU2775862C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ ИЗ АНОРТОЗИТОВ | 1992 |

|

RU2009273C1 |

| ТВЕРДОЭЛЕКТРОЛИТНЫЙ ДАТЧИК ДЛЯ ИЗМЕРЕНИЯ КОНЦЕНТРАЦИИ КИСЛОРОДА В ГАЗАХ И МЕТАЛЛИЧЕСКИХ РАСПЛАВАХ | 2011 |

|

RU2489711C1 |

| ОБРАБОТКА ТИТАНОВЫХ РУД | 2010 |

|

RU2518839C2 |

| АЛЮМИНИЕВЫЙ ЭЛЕКТРОД СРАВНЕНИЯ | 2007 |

|

RU2368707C2 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ ПОРОШКОВ СИЛИЦИДОВ ЦИРКОНИЯ В РАСПЛАВЛЕННЫХ СОЛЯХ | 2023 |

|

RU2831247C1 |

Изобретение относится к области аналитической химии и может быть использовано для автоматического или экспресс-анализа в лабораторных или промышленных условиях. Способ контроля основных компонентов хлоралюминатного расплава включает определение мольного соотношения этих компонентов в жидком хлоралюминатном расплаве потенцометрическим методом, при этом измерение разности потенциалов осуществляют между находящимися в электролите рабочим электродом из алюминия и алюминиевым электродом сравнения, который отделен диафрагмой от основного расплава и представляет собой сборку из керамического чехла и алюминиевой проволоки, погруженной в находящийся в чехле хлоралюминатный расплав, насыщенный по твердому хлориду калия, причем мольное соотношение основных компонентов в расплаве определяют по величине разности потенциалов между электродами с помощью заранее построенных градуировочных зависимостей в координатах «разница потенциалов - отношение концентраций хлорида калия к хлориду алюминия». Достигаемый при реализации изобретения технический результат заключается в компактности установки, дешевизне используемых материалов и простоте технологического оборудования, применяемого для реализации данного способа. 1 з.п. ф-лы, 2 пр., 2 ил.

1. Способ контроля основных компонентов хлоралюминатного расплава, включающий определение мольного соотношения этих компонентов в жидком хлоралюминатном расплаве потенцометрическим методом, отличающийся тем, что измерение разности потенциалов осуществляют между находящимися в электролите рабочим электродом из алюминия и алюминиевым электродом сравнения, который отделен диафрагмой от основного расплава и представляет собой сборку из керамического чехла и алюминиевой проволоки, погруженной в находящийся в чехле хлоралюминатный расплав, насыщенный по твердому хлориду калия, причем мольное соотношение основных компонентов в расплаве определяют по величине разности потенциалов между электродами с помощью заранее построенных градуировочных зависимостей в координатах «разница потенциалов - отношение концентраций хлорида калия к хлориду алюминия».

2. Способ по п.1, отличающийся тем, что рабочий электрод и электрод сравнения расположены коаксиально относительно друг друга, причем электрод сравнения удален от рабочего электрода на заданное расстояние.

| Устройство для проведения электрохимических исследований в высокотемпературных расплавах | 1980 |

|

SU890219A1 |

| Способ потенциометрического определения ионов металлов в растворах | 1984 |

|

SU1249429A1 |

| Потенциометрический способ определения состава расплава | 1987 |

|

SU1449884A1 |

| СПОСОБ ПОТЕНЦИОМЕТРИЧЕСКОГО ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ ВЕЩЕСТВ | 1995 |

|

RU2092829C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РАСПЛАВА ХЛОРАЛЮМИНАТА КАЛИЯ ДЛЯ РАЗДЕЛЕНИЯ ХЛОРИДОВ ЦИРКОНИЯ И ГАФНИЯ | 2010 |

|

RU2431700C1 |

| Пирамидальная стойка убирающегося шасси летательного аппарата | 1976 |

|

SU593400A1 |

| US6514394B1, 04.02.2003 | |||

Авторы

Даты

2015-03-20—Публикация

2013-06-13—Подача