Область техники, к которой относится изобретение

Описываемые здесь варианты осуществления относятся к способу получения стирола путем дегидрирования этилбензола в присутствии водяного пара. В частности, описываемые здесь варианты осуществления относятся к дегидрированию этилбензола при более низких общих массовых соотношениях воды к этилбензолу (более низких общих массовых соотношениях воды (пара) к маслу), при утилизации теплоты конденсации различных продуктов дегидрирования, таких как этилбензол из стирола, путем азеотропного испарения жидкого этилбензола и воды, подаваемых в реактор дегидрирования.

Уровень техники

В патенте США № 4628136 (патент '136) описан способ утилизации тепла, содержащегося в верхнем погоне делителя смеси этилбензол/мономер стирола (ЭБ/МС) путем использования данного потока для кипения азеотропной смеси этилбензола и воды, которая после испарения далее подается в реакционную систему, где происходит дегидрирование этилбензола до стирола. Как описано в патенте '136, подаваемый ЭБ испаряется с водой в верхний погон разделительной колонны ЭБ/МС. Это возможно, поскольку ЭБ и вода образуют азеотропную смесь с низкой точкой кипения.

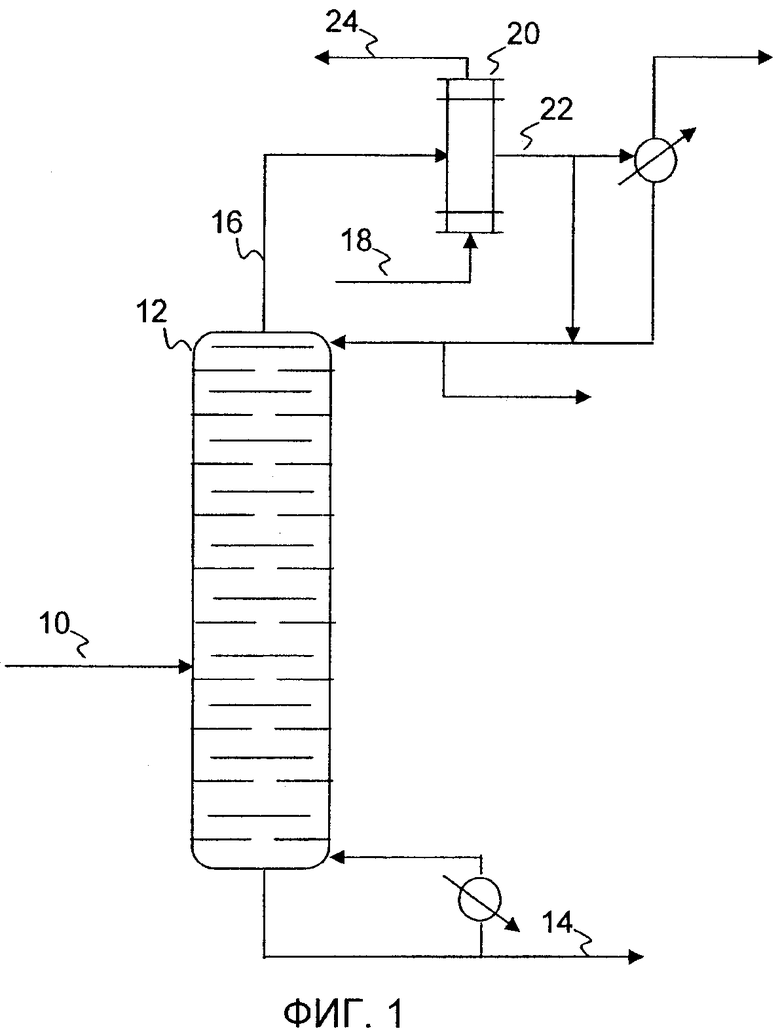

Обратимся теперь к фиг.1, на которой проиллюстрирована упрощенная схема технологического процесса азеотропной утилизации тепла, аналогичная описанной в патенте '136. Неочищенный стирол из реактора дегидрирования (или расположенных выше по потоку сепараторов) подают по трубопроводу 10 в делитель ЭБ/МС 12. Стироловый продукт извлекают в виде донной фракции 14, а этилбензол, возможно вместе с другими примесями, такими как бензол, толуол и ксилолы (БТК), извлекают в виде головной фракции 16. Головную фракцию 16 конденсируют путем косвенного теплообмена с этилбензолом (рециклированным и/или свежим) и водой (например, конденсатом, извлеченным из продукта дегидрирования), подаваемым по трубопроводу 18 в азеотропный испаритель 20. Сконденсированную головную фракцию извлекают из азеотропного испарителя 20 по трубопроводу 22, одна ее часть может быть использована для орошения колонны, а другая ее часть может подаваться на последующую переработку (не показано), например, для извлечения БТК, если эти компоненты не отделены выше по потоку от делителя ЭБ/МС. Испаренную азеотропную смесь ЭБ и воды извлекают из азеотропного испарителя 20 по трубопроводу 24 для подачи в реакционную зону дегидрирования (не показано).

Массовое соотношение ЭБ и водяного пара в потоке 24 обычно называют массовым соотношением первичного пара к маслу в зоне реакции дегидрирования (массовое соотношение ПП/масло). Данная конфигурация, как описано в патенте '136, экономит энергию, затрачиваемую на кипение ЭБ и воды, поскольку данная смесь испаряется в противотоке с парами головного погона из разделительной колонны ЭБ/МС, которые в другом случае конденсировались бы с использованием охлаждающей воды.

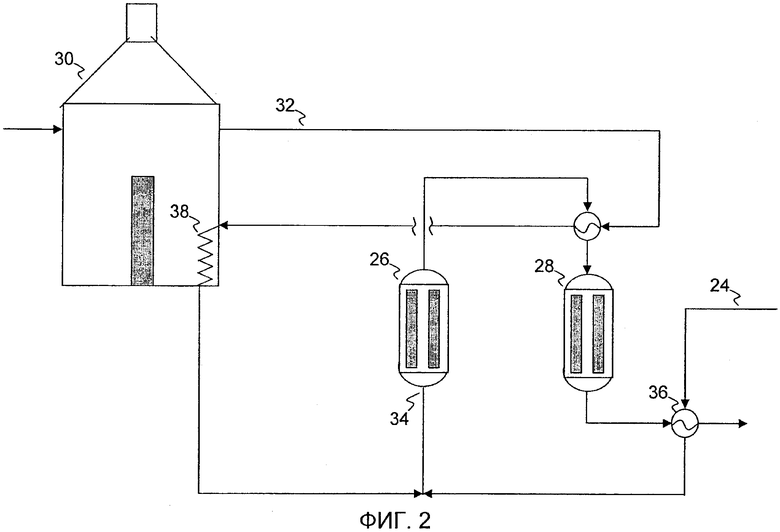

Обратимся теперь к фиг.2, на которой проиллюстрирована упрощенная технологическая схема типичной конфигурации зоны реакции дегидрирования. МС получают путем дегидрирования подаваемого ЭБ, которое является эндотермической реакцией. Испаренную азеотропную смесь ЭБ и воды подают по трубопроводу 24 в реакционную зону, которая может включать от двух до четырех реакторов дегидрирования 26, 28. Выходящий поток из каждого реактора 26 может быть повторно нагрет с помощью пара до вхождения в следующий реактор 26 или в последний реактор 28. Пар, используемый для повторного нагревания выходящих из реактора потоков, обычно называют острым паром (ОП), который подают из пароперегревателя 30 по трубопроводу 32, и который в конечном счете входит во входное отверстие 34 первого реактора 26 вместе со смесью ПП/масло (испаренная смесь ЭБ/вода), которая также может быть предварительно нагрета в теплообменнике 36 в противотоке с выходящим потоком из последнего реактора 28.

Как было отмечено в описании уровня техники патента '136, фокус внимания в промышленности может периодически колебаться между энергоэффективностью и разработками катализаторов, наряду с другими проблемами. Однако усовершенствования в этих различных областях могут повлиять на весь процесс. Например, новые катализаторы становятся доступными, а другие могут находиться в разработке, что позволяет эксплуатировать реактор дегидрирования при более низких общих массовых соотношениях пара к маслу ((ОП+ПП)/масло). Например, новые разрабатываемые катализаторы могут обеспечивать эксплуатацию при общем массовом соотношении пара к маслу 0,9-1,0 или даже ниже.

Азеотропное испарение смеси этилбензол-вода в условиях, подходящих для перекрестного теплообмена с верхним погоном из делителя ЭБ/МС, дает только ограниченную варьируемость при регулировании массового соотношения ПП/масло в испаренной азеотропной смеси. В результате, эксплуатация при более низких общих массовых соотношениях пара к маслу потребует уменьшения количества острого пара (ОП). Однако уменьшение количества острого пара влияет на повторное нагревание выходящих из реактора потоков между стадиями реакции. Таким образом, при меньшем количестве ОП необходимы более высокие температуры печи и линии теплопередачи, поскольку нужно обеспечить ту же самую теплоту реакции (для эквивалентных объемов выработки МС). Однако при общих массовых соотношениях П/М, равных 1,0 или ниже, температуры, необходимые для обеспечения требуемого тепла, могут превышать текущие металлургические ограничения нагревательных спиралей 38, а также связанных линий теплопередачи.

Сущность изобретения

Обнаружено, что использование только части верхнего погона делителя ЭБ/МС для подачи тепла в азеотропный испаритель может обеспечить получение полной выгоды от утилизации тепла верхнего погона делителя ЭБ/МС, а также достаточную гибкость способа, чтобы эксплуатировать реакционную зону дегидрирования в широком диапазоне общих массовых соотношений пара к маслу, включающих общие массовые соотношения пара к маслу менее 1,0. Преимущества описываемых здесь вариантов осуществления можно получить без понижения массового соотношения острого пара к маслу, тем самым обеспечивая необходимую теплотворную способность повторного нагревания выходящего из реактора потока.

В одном аспекте описываемые здесь варианты осуществления относятся к способу дегидрирования алкилароматического углеводорода, включающему: контактирование потока парового реагента, содержащего алкилароматический углеводород и водяной пар и имеющего первое массовое соотношение пара к алкилароматическому углеводороду, с катализатором дегидрирования в реакционной зоне, включающей один или несколько реакторов в условиях дегидрирования, чтобы сформировать парофазный выходящий поток, содержащий углеводородный продукт, водяной пар и непрореагировавший алкилароматический углеводород; подачу по меньшей мере части выходящего потока в делитель для отделения углеводородного продукта от непрореагировавшего алкилароматического углеводорода; извлечение непрореагировавшего алкилароматического углеводорода из делителя в виде головной фракции; извлечение углеводородного продукта из делителя в виде донной фракции; утилизацию тепла первой части упомянутой головной фракции посредством косвенного теплообмена со смесью, содержащей алкилароматический углеводород и воду, для по меньшей мере частичной конденсации упомянутой части и образования продукта азеотропного испарения, содержащего пары алкилароматического соединения и водяной пар, имеющего второе массовое соотношение пара к алкилароматическому углеводороду; объединение продукта азеотропного испарения с дополнительным алкилароматическим углеводородом и дополнительным водяным паром, вместе или по отдельности, с образованием потока парового реагента.

Другие аспекты и преимущества будут ясны из нижеследующего описания и прилагаемой формулы изобретения.

Краткое описание чертежей

На фиг.1 представлена упрощенная технологическая схема способа известного уровня техники для утилизации тепла верхнего погона делителя смеси этилбензол/мономер стирола (ЭБ/МС) с помощью азеотропного испарителя.

На фиг.2 представлена упрощенная технологическая схема типичной реакционной системы дегидрирования для получения мономера стирола (МС) из этилбензола (ЭБ).

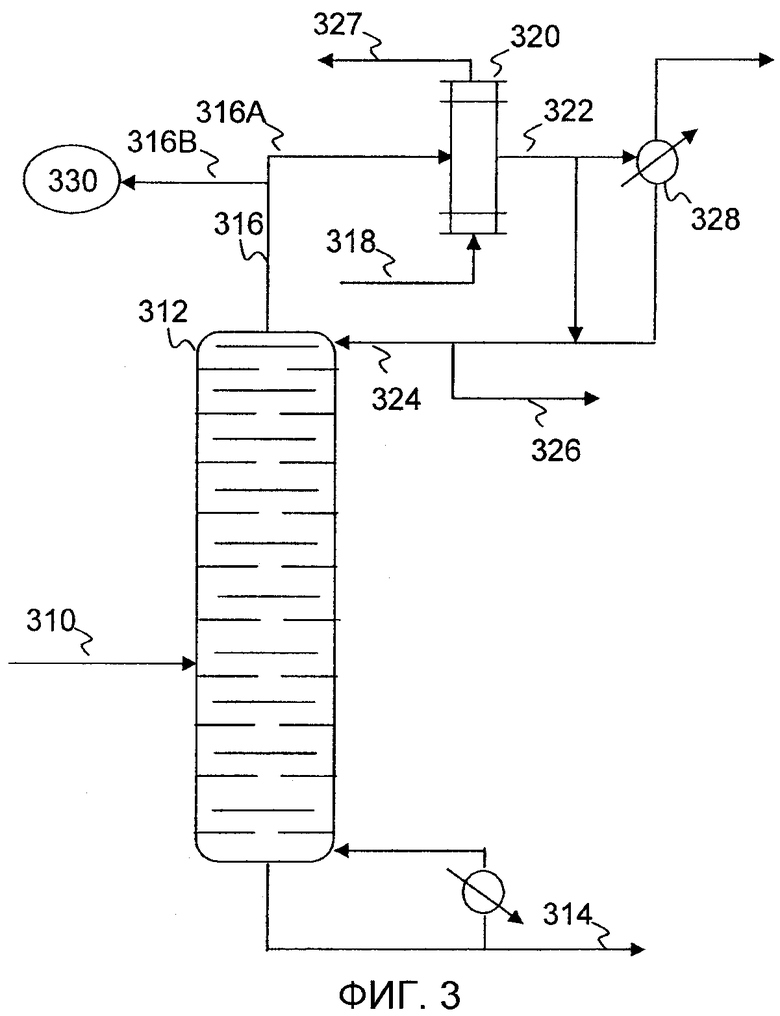

На фиг.3 представлена упрощенная технологическая схема части способа получения мономера стирола (МС) согласно описываемым здесь вариантам осуществления.

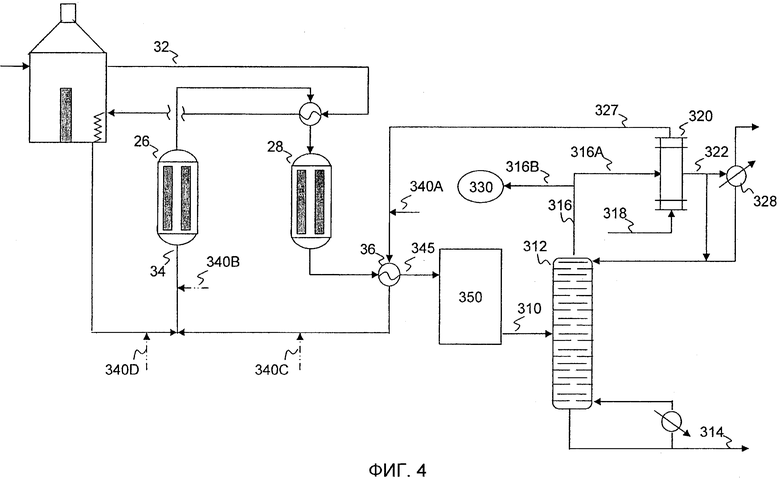

На фиг.4 представлена упрощенная технологическая схема части способа получения мономера стирола (МС) согласно описываемым здесь вариантам осуществления.

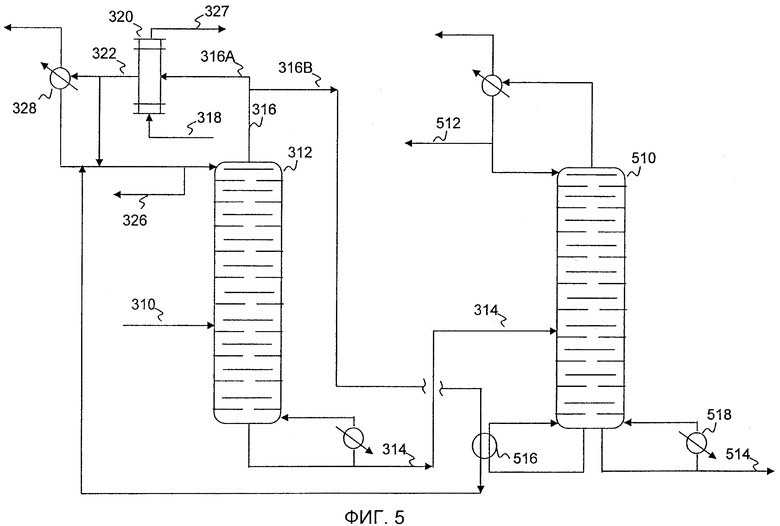

На фиг.5 представлена упрощенная технологическая схема части способа получения мономера стирола (МС) согласно описываемым здесь вариантам осуществления.

Подробное описание

Описываемые здесь варианты осуществления относятся к способу получения стирола путем дегидрирования этилбензола в присутствии водяного пара. В частности, описываемые здесь варианты осуществления относятся к дегидрированию этилбензола при более низких общих массовых соотношениях пара к этилбензолу (более низких общих массовых соотношениях пара к маслу), и в то же время к утилизации теплоты конденсации различных продуктов дегидрирования, таких как этилбензол из стирола, путем азеотропного испарения жидкого этилбензола и воды, подаваемых в реактор дегидрирования.

Обратимся теперь к фиг.3, на которой проиллюстрирована упрощенная технологическая схема утилизации тепла верхнего погона делителя смеси этилбензол/мономер стирола (ЭБ/МС) с помощью азеотропного испарителя согласно описываемым здесь вариантам осуществления. Неочищенный стирол, извлекаемый по трубопроводу 310 из реакционной зоны дегидрирования и любых промежуточных зон сепарации (не показано), может подаваться в делитель ЭБ/МС 312 для отделения стирола и любых тяжелых побочных продуктов от непрореагировавшего этилбензола и любых дополнительных легких компонентов, таких как бензол, толуол и ксилолы. Стироловый продукт и тяжелые вещества могут быть извлечены из делителя 312 в виде донной фракции 314, а этилбензол и любые легкие углеводороды могут быть извлечены из делителя 312 в виде головной фракции 316. Часть 316А головной фракции 316 далее конденсируют путем косвенного теплообмена с этилбензолом (рециклированным и/или свежим) и водой (например, конденсатом, извлеченным из продукта дегидрирования), подаваемыми по трубопроводу 318 в азеотропный испаритель 320. Сконденсированную головную фракцию извлекают из азеотропного испарителя 320 по трубопроводу 322, одна ее часть может быть использована для орошения колонны 324, а другая ее часть может быть извлечена в виде потока извлеченного этилбензола 326, который может быть подан на последующую переработку (не показано), например, для извлечения БТК, если эти компоненты не отделены выше по потоку от делителя ЭБ/МС. Испаренную азеотропную смесь ЭБ и воды извлекают из азеотропного испарителя 320 по трубопроводу 327 для подачи в реакционную зону дегидрирования (не показано). Оставшуюся часть 316B головной фракции 316 не используют для подачи тепла в азеотропный испаритель 320.

Использование только части головной фракции делителя для подачи тепла в азеотропный испаритель приводит к тому, что там недостаточно тепла для испарения всего подаваемого в реакционную зону дегидрирования этилбензола и первичного пара. Дополнительный подаваемый этилбензол может далее смешиваться с азеотропной смесью, извлеченной из испарителя, для обеспечения дополнительного этилбензола, требуемого для достижения желаемой общей скорости подачи этилбензола. Более низкая скорость испарения в азеотропном испарителе приводит к уменьшению первичного пара и при смешении с острым паром может обусловливать более низкое общее массовое соотношение пара к маслу, входящих в реакционную зону дегидрирования.

Как отмечалось выше, нежелательно значительно сокращать количество острого пара, так как это влияет на повторное нагревание выходящих из реактора потоков между стадиями реакции и может привести к чрезмерным температурам печи и линии теплопередачи. Используя только часть головной фракции делителя для подачи тепла в азеотропный испаритель, общее массовое соотношение пара к маслу можно отрегулировать без уменьшения количества перегретого пара, подаваемого из пароперегревателя. Даже если скорость поступления пара из пароперегревателя понижают, использование только части головной фракции делителя для подачи тепла в азеотропный испаритель может позволить осуществлять эксплуатацию печи и линии теплопередачи при более низких температурах, в пределах соответствующих им металлургических ограничений.

Обратимся теперь к фиг.4, где представлена упрощенная технологическая схема способа получения мономера стирола (МС) согласно описываемым здесь вариантам осуществления, где одинаковые номера позиций обозначают одинаковые части. Этилбензол может быть переработан в реакционной зоне дегидрирования аналогично описанному со ссылкой на фиг.2, образуя выходящий из реактора поток 345, который можно разделить в зоне сепарации 350 с образованием неочищенного стиролового продукта. Неочищенный стирол 310 далее перерабатывают, как описано со ссылкой на фиг.3, получая только часть требуемого пара этилбензола, подаваемого в азеотропный испаритель 320, который извлекают по трубопроводу 327.

Зона сепарации 350 может включать, например, отделение водяного пара от паров углеводородов путем конденсации, отделение легких углеводородов (БТК) от этилбензола и стирола или другие способы отделения, которые известны специалисту. Отделение БТК альтернативно может выполняться ниже по потоку от делителя 312. Конденсат, извлеченный в зоне сепарации 350, может быть смешан с этилбензолом с образованием смеси этилбензол-вода, подаваемой в азеотропный испаритель 320 по трубопроводу 318.

Азеотропная смесь этилбензола и пара в трубопроводе 327 имеет первое массовое соотношение пара к маслу (например, массовое соотношение пара к этилбензолу или пара к этилбензолу плюс другие углеводороды в соответствующих случаях). Конкретное массовое соотношение пара к этилбензолу в образующейся в результате азеотропной смеси может зависеть от температуры и давления испарительной системы. Массовое соотношение пара к этилбензолу может находиться в диапазоне от примерно 0,4 до примерно 0,6 в некоторых вариантах осуществления, как, например, от нижнего предела 0,40, 0,42, 0,44, 0,45, 0,46, 0,47, 0,48 или 0,49 до верхнего предела 0,50, 0,51, 0,52, 0,53, 0,54, 0,55, 0,56, 0,58 или 0,60, где любой нижний предел может сочетаться с любым верхним пределом.

Азеотропная смесь этилбензола и пара в трубопроводе 327 далее может быть смешана с дополнительным этилбензолом и дополнительным паром (таким как острый пар), что приводит в результате к желаемому общему массовому соотношению пара к маслу в подаваемом сырье, входящим в линию реактора дегидрирования через входное отверстие 34. Жидкий и/или парообразный этилбензол может быть добавлен в систему по одному или нескольким трубопроводам 340A, 340B, 340C и 340D, или в других местах по усмотрению специалиста. Там, где жидкий этилбензол подают в систему, он должен быть испарен до подачи в реакторы 26, например, с помощью смешивания с острым паром или с помощью косвенного теплообмена, например, с паром низкого давления или выходящим потоком из теплообменника 36. Образующееся в результате общее массовое соотношение пара к маслу в подаваемом сырье, входящем в используемый реактор дегидрирования, может зависеть от типа катализатора дегидрирования, возраста катализатора или от ряда любых других факторов и может находиться в диапазоне, например, от примерно 0,7 до примерно 1,5 по массе. В других вариантах осуществления общее соотношение пара к маслу может находиться в диапазоне от примерно 0,8 до примерно 1,2, в других вариантах осуществления от примерно 0,9 до примерно 1,0 и в еще одних вариантах осуществления от нижнего предела 0,70, 0,75, 0,80, 0,85, 0,90, 0,95, 1,0, 1,05 или 1,10 до верхнего предела 0,9, 0,95, 1,0, 1,05, 1,10, 1,15, 1,20, 1,25, 1,3, 1,35, 1,4, 1,45 или 1,50, где любой нижний предел может сочетаться с любым верхним пределом.

В некоторых вариантах осуществления продукт азеотропного испарения в трубопроводе 24 смешивают с парами этилбензола, подаваемыми по трубопроводу 340A. После примешивания дополнительного этилбензола к азеотропной смеси этилбензола и пара, образующаяся в результате смесь этилбензол-пар, может иметь массовое соотношение пара к маслу в диапазоне от примерно 0,1 до примерно 0,5, как, например, от примерно 0,25 до примерно 0,35. В других вариантах осуществления образующаяся в результате смесь этилбензол-пар может иметь массовое соотношение пара к маслу в диапазоне от нижнего предела 0,10, 0,15, 0,20, 0,25, 0,30 или 0,35 до верхнего предела 0,20, 0,25, 0,30, 0,35, 0,40, 0,45 или 0,50, где любой нижний предел может сочетаться с любым верхним пределом.

Обращаясь снова к фиг.3, в некоторых вариантах осуществления часть 316B может миновать азеотропный испаритель 320 и конденсироваться с помощью охлаждающей воды или других охлаждающих агентов, которые могут быть доступны. Например, часть 316B может подаваться в конденсатор 328, где ее конденсируют и извлекают для использования в качестве орошения или сырья, подаваемого на последующую переработку. Хотя в данном варианте осуществления избыточное тепло из части 316B может быть отдано охлаждающей воде, данный вариант осуществления позволяет обеспечить желаемую гибкость способа для работы при более низких общих массовых соотношениях пара к маслу, одновременно осуществляя некоторую утилизацию тепла в азеотропном испарителе.

В других вариантах осуществления тепло из части 316B может быть утилизировано посредством косвенного теплообмена с одним или несколькими подходящими технологическими потоками в зоне косвенного теплообмена 330. Например, как показано на фиг.5, где одинаковые номера позиций обозначают одинаковые части, донная фракция 314 делителя 312 может подаваться в колонну для извлечения стирола 510, для отделения стирола от тяжелых побочных продуктов реакции, таких как олигомеры, полимеры, смолы и тому подобное. Стирол может быть извлечен из колонны 510 в виде головной фракции по трубопроводу 512, а тяжелые побочные продукты могут быть извлечены в виде донной фракции 514. Вторичный пар может подаваться в колонну извлечения стирола посредством косвенного теплообмена с частью 316B в теплообменнике 516. При необходимости, дополнительный или пусковой ребойлер 518 может использоваться для подачи дополнительного тепла в ходе обычной эксплуатации или для запуска колонны. Таким образом, тепло головного погона из делителя ЭБ/МС 312 можно эффективно использовать, одновременно уменьшая массовое соотношение первичного пара к маслу, что позволяет эксплуатировать реакционную зону дегидрирования при более низких общих массовых соотношениях пара к маслу, не сталкиваясь с какими-либо металлургическими ограничениями для пароперегревателя. Кроме того, поскольку общее массовое соотношение пара к маслу может быть понижено до 0,9-1,0, по сравнению с 1,15 или более в способах известного уровня техники, общая энергоемкость получения стирола из этилбензола может быть снижена.

Как описано выше, описываемые здесь варианты осуществления могут позволять осуществлять дегидрирование этилбензола при более низких общих массовых соотношениях пара к этилбензолу (более низких общих массовых соотношениях пара к маслу), одновременно также утилизируя тепло технологических потоков путем азеотропного испарения части жидкого этилбензола и воды, подаваемых в реактор дегидрирования. Предпочтительно, описываемые здесь варианты осуществления могут обеспечивать одно или несколько преимуществ: эксплуатацию при низких общих массовых соотношениях пара к маслу, таких как массовые соотношения в диапазоне от примерно 0,9 до 1,0; утилизацию тепла головной фракции делителя ЭБ/МС; повторный нагрев колонны для извлечения МС с помощью части головной фракции делителя ЭБ/МС; эксплуатацию при более низких общих массовых соотношениях пара к маслу в пределах конструктивных ограничений пароперегревателя и уменьшение общей энергоемкости при получении стирола, наряду с другими преимуществами.

Хотя вышеприведенное описание может относиться к этилбензолу и стиролу, специалист в данной области техники легко заметит, что описанные в настоящем описании способы могут быть применимы к способам дегидрирования других алкилароматических углеводородов. Кроме того, имеется в виду, что определенное оборудование, включая клапаны, трубы, индикаторы, средства управления, необязательное оборудование, такое как насосы и тому подобное, не показано на чертежах, чтобы упростить их описание, и что размещение такого оборудования на соответствующих местах считается известным специалисту в данной области техники.

Хотя описание изобретения включает ограниченное число вариантов осуществления, специалистам в данной области, использующим преимущества данного изобретения, будет ясно, что могут быть разработаны другие варианты осуществления, которые не выходят за пределы объема настоящего изобретения. Соответственно, объем изобретения должен ограничиваться только прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕПЛОСНАБЖЕНИЯ ХИМИЧЕСКОЙ КОНВЕРСИИ И СПОСОБ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ПРОЦЕССА ПРОИЗВОДСТВА ОЛЕФИНА | 2010 |

|

RU2465954C1 |

| СПОСОБ ДЕГИДРИРОВАНИЯ ЭТИЛБЕНЗОЛА ДО СТИРОЛА | 2000 |

|

RU2214992C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКОГО УГЛЕВОДОРОДА | 2000 |

|

RU2175963C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛЬНОГО МОНОМЕРА ОКИСЛИТЕЛЬНЫМ ДЕГИДРИРОВАНИЕМ ЭТИЛБЕНЗОЛА С ИСПОЛЬЗОВАНИЕМ CO В КАЧЕСТВЕ МЯГКОГО ОКИСЛИТЕЛЯ | 2009 |

|

RU2446137C1 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА И СПОСОБ ДЕГИДРИРОВАНИЯ ЭТИЛБЕНЗОЛА ДО СТИРОЛА | 1998 |

|

RU2159151C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКЕНИЛАРОМАТИЧЕСКОГО СОЕДИНЕНИЯ С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРА ДЕГИДРИРОВАНИЯ | 2021 |

|

RU2817663C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1997 |

|

RU2120431C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОМЕРА СТИРОЛА С ПОВЫШЕННОЙ ЭНЕРГЕТИЧЕСКОЙ ЭФФЕКТИВНОСТЬЮ И ИНЖЕКЦИЕЙ РЕЦИРКУЛИРУЮЩЕГО ГАЗА В ИСПАРИТЕЛЬ ЭТИЛБЕНЗОЛА | 2009 |

|

RU2443667C1 |

| ДЕГИДРИРОВАНИЕ ЭТИЛБЕНЗОЛА С ПОЛУЧЕНИЕМ СТИРОЛА | 2016 |

|

RU2729274C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2024 |

|

RU2839842C1 |

Изобретение относится к способу дегидрирования алкилароматического углеводорода, включающему: контактирование потока парового реагента, содержащего алкилароматический углеводород и водяной пар и имеющего первое массовое соотношение пара к алкилароматическому углеводороду, с катализатором дегидрирования с образованием парофазного выходящего потока, содержащего углеводородный продукт, водяной пар и непрореагировавший алкилароматический углеводород; подачу по меньшей мере части выходящего потока в делитель для отделения углеводородного продукта от непрореагировавшего алкилароматического углеводорода, извлекаемых из делителя в виде донной и головной фракций соответственно; утилизацию тепла первой части упомянутой головной фракции посредством косвенного теплообмена со смесью, содержащей алкилароматический углеводород и воду, для по меньшей мере частичной конденсации упомянутой части и образования продукта азеотропного испарения, содержащего пары алкилароматического соединения и водяной пар, имеющего второе соотношение пара к алкилароматическому углеводороду; и объединение продукта азеотропного испарения с дополнительным алкилароматическим углеводородом и дополнительным паром, вместе или по отдельности, с образованием потока парового реагента. Использование настоящего способа позволяет более эффективно использовать тепло верхнего погона делителя ЭБ/МС. 11 з.п. ф-лы, 5 ил.

1. Способ дегидрирования алкилароматического углеводорода, включающий:

контактирование потока парового реагента, содержащего алкилароматический углеводород и водяной пар и имеющего первое массовое соотношение пара к алкилароматическому углеводороду, с катализатором дегидрирования в реакционной зоне, включающей один или несколько реакторов в условиях дегидрирования, чтобы сформировать парофазный выходящий поток, содержащий углеводородный продукт, водяной пар и непрореагировавший алкилароматический углеводород;

подачу по меньшей мере части выходящего потока в делитель для отделения углеводородного продукта от непрореагировавшего алкилароматического углеводорода;

извлечение непрореагировавшего алкилароматического углеводорода из делителя в виде головной фракции;

извлечение углеводородного продукта из делителя в виде донной фракции;

утилизацию тепла первой части упомянутой головной фракции посредством косвенного теплообмена со смесью, содержащей алкилароматический углеводород и воду, для по меньшей мере частичной конденсации упомянутой части и образования продукта азеотропного испарения, содержащего пары алкилароматического соединения и водяной пар и имеющего второе массовое соотношение пара к алкилароматическому углеводороду;

объединение продукта азеотропного испарения с дополнительным алкилароматическим углеводородом и дополнительным водяным паром, вместе или по отдельности, с образованием потока парового реагента.

2. Способ по п. 1, дополнительно включающий: утилизацию тепла из второй части головной фракции путем косвенного теплообмена.

3. Способ по п. 1, в котором выходящий поток дополнительно содержит побочные продукты, более тяжелые, чем углеводородный продукт, способ, дополнительно включающий:

подачу донной фракции в колонну извлечения углеводородного продукта для отделения углеводородного продукта от побочных продуктов реакции;

подачу вторичного пара в колонну извлечения углеводородного продукта посредством косвенного теплообмена со второй частью головной фракции.

4. Способ по п. 1, в котором алкилароматический углеводород является этилбензолом и углеводородный продукт является стиролом.

5. Способ по п. 1, в котором объединение продукта азеотропного испарения с дополнительным алкилароматическим углеводородом и дополнительным паром включает:

объединение продукта азеотропного испарения с дополнительным алкилароматическим углеводородом с образованием смеси, имеющей третье массовое соотношение пара к алкилароматическому углеводороду; и

объединение смеси, имеющей третье массовое соотношение пара к алкилароматическому углеводороду, с дополнительным паром с образованием потока парового реагента.

6. Способ по п. 1, в котором второе массовое соотношение пара к алкилароматическому углеводороду находится в диапазоне от примерно 0,4 до примерно 0,6.

7. Способ по п. 1, в котором второе массовое соотношение пара к алкилароматическому углеводороду находится в диапазоне от примерно 0,45 до примерно 0,55.

8. Способ по п. 1, в котором первое массовое соотношение пара к алкилароматическому углеводороду находится в диапазоне от примерно 0,7 до примерно 1,5.

9. Способ по п. 1, в котором первое массовое соотношение пара к алкилароматическому углеводороду находится в диапазоне от примерно 0,8 до примерно 1,2.

10. Способ по п. 1, в котором первое массовое соотношение пара к алкилароматическому углеводороду находится в диапазоне от примерно 0,9 до примерно 1,0.

11. Способ по п. 5, в котором третье массовое соотношение пара к алкилароматическому углеводороду находится в диапазоне от примерно 0,1 до примерно 0,5.

12. Способ по п. 5, в котором третье массовое соотношение пара к алкилароматическому углеводороду находится в диапазоне от примерно 0,25 до примерно 0,35.

| US 2005245779 A1, 03.11.2005 | |||

| CN 101734999 A, 16.06.2010 | |||

| Способ выделения стирола | 1982 |

|

SU1081154A1 |

Авторы

Даты

2015-03-27—Публикация

2011-11-16—Подача