Группа изобретений относится к обработке металлов давлением, а именно к получению горячекатаных труб.

Известен способ и технологический инструмент для получения горячекатаных труб, включающий формоизменение металла в очаге деформации, образованном рабочими валками и длинной оправкой на непрерывном стане (Коликов А.П., «Технология и оборудование трубного производства», стр. 119. Учебное пособие, Москва, 2007 г. ).

Недостатком данного способа и технологического инструмента является то, что во время раскатки температура металла по толщине стенки различна, а наружная поверхность трубы имеет температуру выше, чем у внутренней, вследствие чего готовая труба имеет разнозернистую структуру, следовательно, и механические свойства по сечению будут разными. Оправка в процессе раскатки, соприкасаясь с металлом, нагревается до высоких температур. В дальнейшем это приводит к износу оправки, что, в свою очередь, сказывается на качестве внутренней поверхности готового изделия.

Наиболее близким техническим решением к заявляемому способу и технологическому инструменту является горячая винтовая раскатка труб короткой водоохлаждаемой оправкой на стержне, включающая формоизменение металла в очаге деформации, образованном рабочими валками и короткой оправкой, смонтированной на полом водоохлаждаемом изнутри справочном стержне (Романцев Б.А., Трубное производство 2-е издание, стр. 365. Учебное пособие, М.: Металлургия, 2011 г. ).

Недостатком данного способа и технологического инструмента является то, что во время раскатки внутренние слои трубы так же, как и в предыдущем случае, имеют температуру выше, чем у наружных слоев. Благодаря этому происходит самопроизвольный рост зерна, что приводит к снижению механических свойств, увеличению вероятности образования и развития трещин, склонность к коррозии увеличивается.

Задача изобретения - обеспечение более равномерного зерна и структуры по сечению трубы.

Технический результат предлагаемого изобретения достигается тем, что в способе горячей винтовой раскатки гильз, включающем формоизменение металла в очаге деформации, образованном рабочими валками и короткой оправкой, смонтированной на полом водоохлаждаемом изнутри оправочном стержне, охлаждение внутренней поверхности гильзы происходит путем подачи охлаждающей жидкости через отверстия, расположенные на поверхности стержня, и после первой подачи жидкости осуществляют дополнительную подачу охлаждающей жидкости, со скоростью движения, превышающей скорость движения при первой подаче в 10-20 раз.

Кроме того, технический результат достигается тем, что в технологическом инструменте стана винтовой прокатки, включающем короткую оправку, установленную на стержне, имеющем канал для подачи охлаждающей жидкости в оправку, на поверхности стержня выполнена группа сквозных отверстий, расположенных ряд за рядом вдоль оси стержня, причем отверстия каждого ряда расположены под углом в 45° относительно отверстий следующего ряда, а также за первой группой отверстий выполнена дополнительная группа отверстий так, что расстояния между плоскостями, в которых они располагаются, в 2 раза больше, чем в первой группе, а диаметр отверстий меньше на 40-60%, чем в первой группе, причем отверстия первой группы расположены под углами от - 45° до 0, второй группы - под углами от 0 до 45° относительно плоскости, перпендикулярной оси стержня.

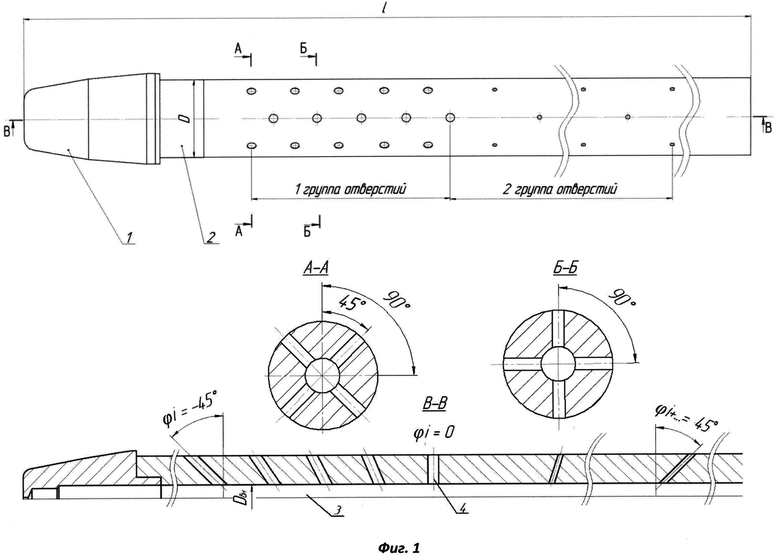

Предложенный технологический инструмент стана винтовой прокатки, представленный на фиг. 1, включает короткую оправку 1, установленную на оправочном стержне 2.

Внутри оправочного стержня 2 расположен канал 3 для подачи охлаждающей жидкости в оправку 1, через который жидкость поступает в выходные отверстия 4 для охлаждения внутренней поверхности гильзы. Каждый ряд с отверстиями, расположенный на наружной поверхности стержня, находится под углом в 45° относительно соседнего ряда (разрез А-А, Б-Б). Такое распределение отверстий по поверхности обеспечивает более равномерное распределение напряжений, возникающих в стержне во время раскатки.

Поставленная цель достигается также тем, что при подаче охлаждающей жидкости на внутренней поверхности гильзы происходит отбор излишнего тепла, что в свою очередь предотвращает интенсивный рост зерна. В результате происходит повышение механических свойств, уменьшается разнозернистость, повышается вязкость по всей толщине стенки трубы. Вследствие охлаждения образуется паровая рубашка, далее осуществляют дополнительную подачу охлаждающей жидкости с большей скоростью для ее разрушения. Так как внутренняя поверхность гильзы после раскатки окисляется, происходит образование окалины. Данными струями происходит ее разрушение и вымывание из трубы.

В процессе раскатки справочный стержень вращается вместе с гильзой, что в свою очередь приводит к турбулентному движению жидкости между ними, из-за чего скорость охлаждения также увеличится. Подача охлаждающей жидкости происходит с разными скоростями и под разными углами от -45° до +45°, что позволяет охватить большую поверхность гильзы. Так как технологически сложно изготовить отверстия на стержне в интервалах меньше -45° и больше 45°, поэтому предложенный интервал оптимален.

D Диаметр отверстий 1-й группы равен

Расстояние между плоскостями с отверстиями в 1-й группе равно

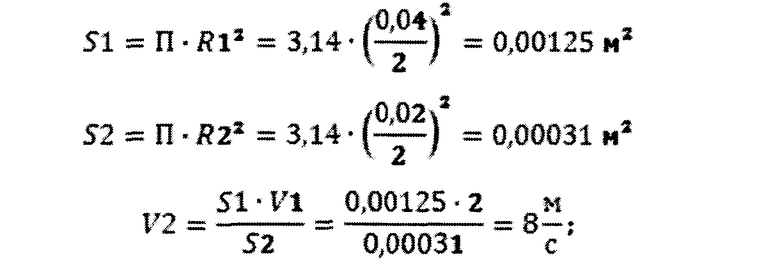

Так как через любое поперечное сечение трубы в единицу времени проходят равные объемы жидкости, тогда:

S1·V1=S2·V2

где: S1 - площадь сечения стержня;

S2 - площадь сечения отверстия;

V1 - скорость течения жидкости внутри стержня;

V2 - скорость течения жидкости из отверстия.

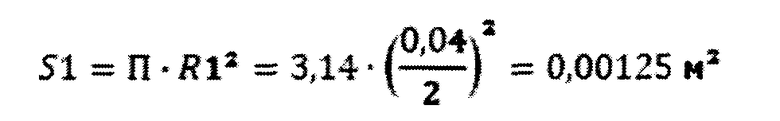

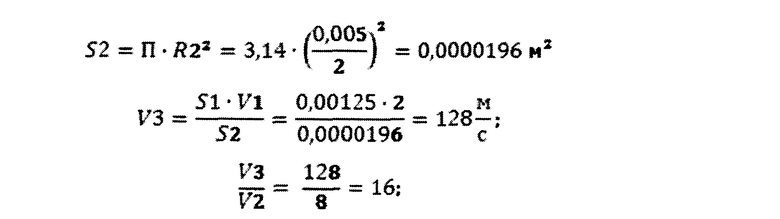

Для примера, применительно к ТПА 70-270 ОАО «ВМЗ», для раскатного стержня длиной 9740 и диаметром 180 мм, с внутренним каналом диаметром 40 мм. Диаметр отверстия на участке равномерного охлаждения равен 20 мм на участке ускоренного охлаждения равен 5 мм. При этом рекомендуется применять максимальное значение скорости потоков жидкости в напорных трубопроводах, гидроприводов в зависимости от номинального давления согласно СЭВ PC 3644-72 по Таблице 1 (Самусев С.В., Гидропривод, стр. 51. Учебное пособие, Выкса, Выксунский филиал НИТУ «МИСиС», 2010 г.).

При Pном=2,5 МПа; Vмах=2 м/с.

При диаметре выходного отверстия в 20 мм на участке с отверстиями первой группы, скорость течения жидкости из отверстия V2 будет равна:

При диаметре выходного отверстия в 5 мм, на участке с отверстиями второй группы V3.

Таким образом, скорость потока охлаждающей жидкости, выходящей из отверстий второй группы, в 16 раз выше, чем скорость охлаждающей жидкости, выходящей из отверстий первой группы.

При этом расход воды равен:

Из-за того, что на участке с отверстиями первой группы расстояние между плоскостями меньше, а диаметр охлаждающих отверстий больше, жидкость более равномерно охватывает охлаждаемую поверхность. Поток охлаждающей жидкости, выходя из этих отверстий в процессе раскатки, движется в сторону, противоположную движению металла. Далее на участке со второй группой отверстий происходит интенсивное ее перемешивание за счет выхода охлаждающей жидкости с этого участка с большей скоростью. Струи охлаждающей жидкости направлены под углом, что благоприятно сказывается на разрушении паровой рубашки, которая образуется при кипении жидкости. Жидкость, отражаясь от внутренней поверхности гильзы, получает турбулентный характер движения. Более нагретые слои жидкости перемешиваются с менее нагретыми, тем самым отобранное тепло эффективно отводится от поверхности металла. Предложенный способ позволяет улучшить механические свойства готового изделия с прокатного нагрева.

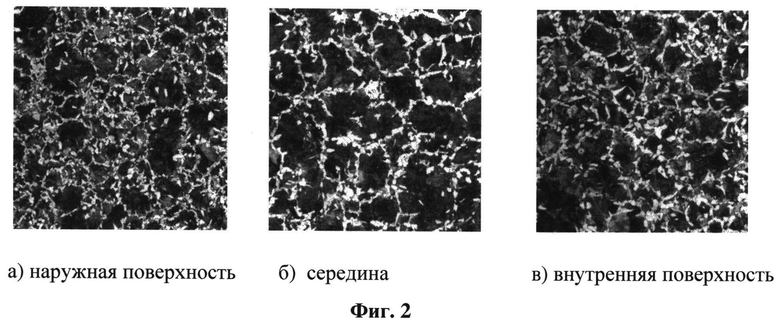

Для примера полученной разнозернистой структуры при раскатке на короткой оправке можно представить испытания, проведенные на ТПА 70-270 ОАО «Выксунского металлургического завода». Размер трубы 194,5×21,9 мм из заготовки стали марки «Д» поставки ОАО «Уральская сталь», плавка z94209. На металлографическое исследование представлено 3 образца от трубы партии 10161.

Микроструктурный анализ металла образцов проводился на световом микроскопе «Axiovert 40 MAT» при увеличениях 100-1000 крат после травления ниталем.

На фиг. 2 представлена микроструктура образца 1, 2, 3 ×100.

Микроструктура металла представлена пластинчатым перлитом и ферритом. Феррит в виде сетки располагается по границам зерен. Микроструктура металла образцов характеризуется разнозернистостью, размер зерна соответствует, в основном, 5, 6, 4 номерам, встречаются отдельные зерна 3 номера ГОСТ 5639. Наиболее крупные зерна отмечаются в середине толщины стенки и у внутренней поверхности. Соотношение перлита и феррита составляет 65/35% ГОСТ 8233.

Предложенный способ раскатки позволяет получить мелкое и равномерное зерно, что, в свою очередь, повысит твердость, вязкость, коррозионно-стойкость и уменьшит склонность к образованию и распространению трещин.

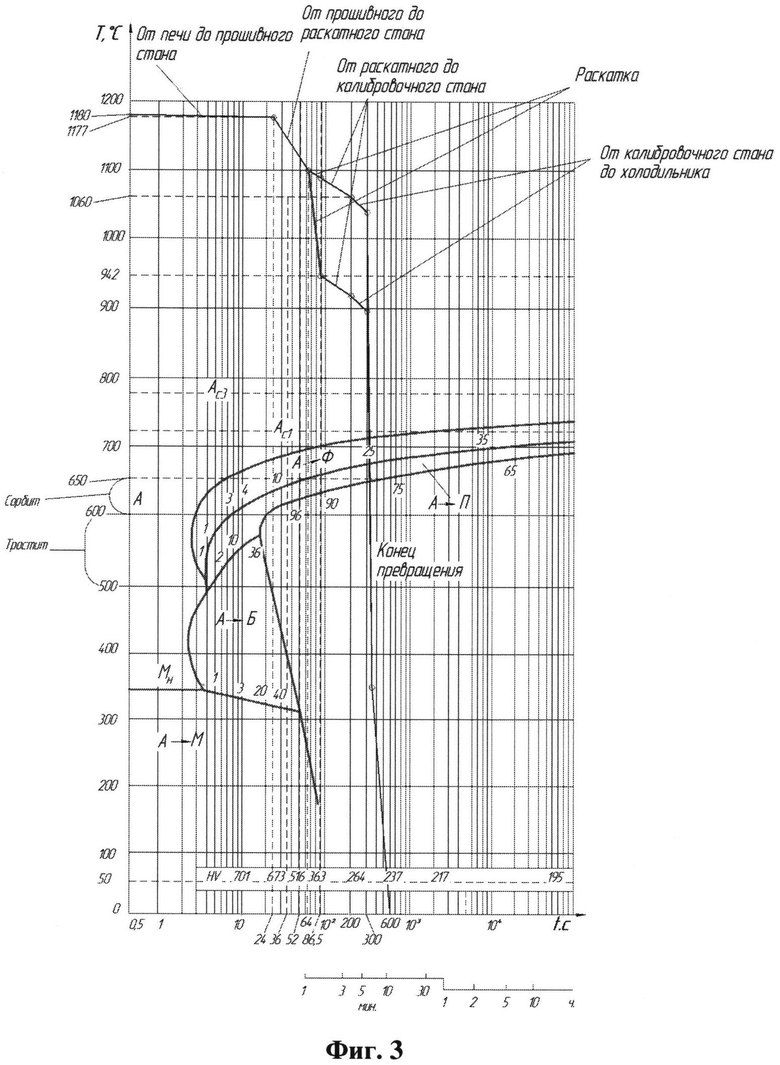

На фиг. 3 представлена термокинетическая кривая для стали 40.

Для примера был произведен расчет применительно к стану ТПА 70-270, в условиях ОАО «ВМЗ» возможна и целесообразна реализация данного способа. Была выбрана труба из стали 40 группы прочности «Д» (температура A3 около 780°C) размером 244,5×25,2 мм. Труба перед раскаткой имела размеры 244×48 мм, температура около 1070°C. После раскатки по предложенному способу температура трубы снизится и составит примерно 940-930°C. Такой температуры металла достаточно для дальнейшей пластической деформации на калибровочном стане, на котором обжатие по диаметру составляет 1-3%. Анализ структуры и скорости охлаждения на фиг. 3.

На данном рисунке представлены две скорости охлаждения трубы: действующей и предложенной схеме раскатки на короткой оправке. В полученной структуре перлит + феррит бал зерна меньше, так как кривая охлаждения по предложенной схеме раскатки находится левее. Через отверстия, выполненные на поверхности стержня, возможно подавать не только охлаждающую жидкость, но и другие технологические жидкости, которые будут выполнять совсем другие функции.

Предложенный способ получения горячекатаных труб, включающий формоизменение металла в очаге деформации, образованном рабочими валками и короткой оправкой, был реализован на стане ТПА 130Д в лаборатории МИСиС. Труба из стали 45 в количестве 10 штук перед раскаткой размером 89×20 мм, труба после раскатки размером 90×10 мм. Труба раскатывалась на стержне с нанесенными отверстиями в интервале от -45° до 45°. В результате раскатки трубы по предложенной схеме ее температура уменьшилась с 1110°C до 915°C, средний балл зерна по сечению до раскатки 4…6 после раскатки 6…8. Вследствие этого был достигнут предполагаемый эффект, в частности снизился интенсивный рост зерна и улучшились механические свойства готового изделия, также из-за более эффективного охлаждения самого стержня уменьшилась разностенность труб с 7…8% до 5…6%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения буровой стали | 2016 |

|

RU2627081C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСШОВНЫХ ТРУБ | 2011 |

|

RU2455092C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ | 2012 |

|

RU2489221C1 |

| ОПРАВКА КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА | 2009 |

|

RU2378063C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ РАЗМЕРОМ 610×36,53 мм ИЗ СТАЛИ МАРКИ 15Х5М ДЛЯ КОММУНИКАЦИЙ НЕФТЕПЕРЕРАБАТЫВАЮЩИХ ЗАВОДОВ С ПОВЫШЕННЫМИ ТРЕБОВАНИЯМИ ПО ГЕОМЕТРИЧЕСКИМ РАЗМЕРАМ | 2013 |

|

RU2530113C1 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ ТРУБ | 2007 |

|

RU2362639C1 |

| Способ раскатки трубных заготовок | 2019 |

|

RU2722952C1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА | 2012 |

|

RU2496590C1 |

| Оправочный узел стана продольной прокатки труб | 1981 |

|

SU1110508A1 |

| СПОСОБ ПРОИЗВОДСТВА ГИЛЬЗ | 2011 |

|

RU2456102C1 |

Группа изобретений относится к обработке металлов давлением, а именно к изготовлению горячекатаных труб. Способ включает формоизменение металла в очаге деформации, образованном рабочими валками и короткой оправкой, смонтированной на полом водоохлаждаемом изнутри справочном стержне. Увеличение равномерности зерна и структуры металла по сечению трубы обеспечивается за счет того, что охлаждение внутренней поверхности гильзы производят путем подачи охлаждающей жидкости через отверстия, расположенные на поверхности стержня, и после первой подачи жидкости осуществляют дополнительную подачу охлаждающей жидкости, со скоростью движения, превышающей скорость движения при первой подаче в 10-20 раз. Короткая оправка установлена на стержне, имеющем канал для подачи охлаждающей жидкости в оправку, на поверхности стержня выполнена группа сквозных отверстий, расположенных рядами вдоль оси стержня, отверстия каждого ряда расположены под углом в 45° относительно отверстий следующего ряда. За первой группой отверстий выполнена дополнительная группа отверстий с регламентированными диаметрами, причем отверстия первой группы расположены под углами от -45° до 0, второй группы - под углами от 0 до 45° относительно плоскости, перпендикулярной оси стержня. 2 н.п. ф-лы, 1 табл., 3 ил.

1. Инструмент для горячей раскатки гильз на стане винтовой прокатки, выполненный в виде короткой оправки, установленной на стержне, имеющем канал для подачи охлаждающей жидкости в оправку, отличающийся тем, что на поверхности стержня вдоль его оси выполнены ряды сквозных отверстий, с расположением отверстий каждого ряда под углом в 45° относительно отверстий следующего ряда, при этом за первыми рядами сквозных отверстий выполнены вторые ряды сквозных отверстий, с расстояниями между плоскостями, в которых расположены отверстия, в 2 раза большими, чем указанное расстояние в первых рядах, и диаметром отверстий, на 40-60% меньшим, чем диаметр отверстий в первых рядах, причем отверстия первых рядов расположены под углами от -45° до 0, а вторых - под углами от 0 до 45° относительно плоскости, перпендикулярной оси стержня.

2. Способ горячей раскатки гильз на стане винтовой прокатки, включающий формоизменение металла в очаге деформации, образованном рабочими валками стана и инструментом для горячей раскатки гильз, отличающийся тем, что используют инструмент для горячей раскатки гильз по п. 1, при этом в процессе раскатки на внутреннюю поверхность гильзы через отверстия, расположенные на поверхности стержня, подают охлаждающую жидкость, причем после первой подачи охлаждающей жидкости на внутреннюю поверхности гильзы производят ее дополнительную подачу со скоростью, превышающей скорость первой подачи в 10-20 раз.

| Устройство для закалки труб с прокатного нагрева | 1968 |

|

SU284801A1 |

| ОПРАВКА ПРОШИВНОГО СТАНА | 1992 |

|

RU2021045C1 |

| Способ винтовой прошивки | 1983 |

|

SU1196046A1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ | 0 |

|

SU399258A1 |

| Способ смазки оправки прошивного стана | 1961 |

|

SU143000A1 |

| Шпиндель хлопкоуборочного аппарата | 1978 |

|

SU824911A1 |

| DE 19604969 A1, 07.08.1997 | |||

Авторы

Даты

2015-04-20—Публикация

2013-10-07—Подача