Изобретение относится к области сварки труб, а более конкретно к диффузионной сварке в вакууме труб из разнородных материалов внахлестку, когда собранные внахлестку концы труб нагревают в вакууме до 0,7-0,8 температуры плавления более низкотемпературного сплава и сдавливают стенки труб в области нахлестки между собой в радиальном направлении. Сдавливание осуществляют с усилием 2-5 кг/мм и выдерживают при температуре сварки в течение 2-20 минут.

Известен способ диффузионной сварки металлических труб внахлестку, преимущественно коротких, когда сварочное сдавливание нахлесточного участка труб осуществляется последовательно по винтовой линии не менее чем в двух симметрично расположенных точках вращающейся оправкой с раскатными роликами, причем справку перемещают вдоль зоны сварного соединения (см. а.с. СССР N 677851, B 23 K 19/00). Диаметр описанной вокруг роликов окружности на 1-3 мм больше диаметра отверстия внутренней трубы. За каждый оборот оправки ее перемещают вдоль зоны нахлесточного соединения на 0,05-0,5 мм, при этом внутренняя труба в каждый момент вращения оправки деформируется в точках контакта с роликами и с усилием прижимается к внутренней поверхности наружной трубы, в результате чего происходит диффузионное схватывание свариваемых поверхностей труб.

Основным недостатком известного способа является невозможность сварки труб внахлестку диаметром менее 120 мм, т.к. два и более роликов с подшипниками и оправкой практически невозможно расположить во внутренней трубе, с диаметром менее 120 мм, с обеспечением их работоспособности в трубе, которая может быть нагрета до 850 - 1150oC. Вторым недостатком известного способа является низкая стойкость подшипников, на которых вращаются раскатные ролики, находящиеся в зоне нагрева. За время раскатки подшипники роликов могут нагреваться до 500o - 750oC, что приводит к их быстрому износу и выходу из строя.

Задачей, на решение которой направлено заявляемое изобретение, является создание способа диффузионной сварки труб внахлестку, который бы позволял сваривать трубы диаметром менее 120 мм с минимальным внутренним диаметром внутренней трубы до 40 мм, при этом максимальный нагрев подшипников, на которых вращаются раскатные ролики, не должен превышать 70oC.

Технический результат, получаемый при осуществлении настоящего изобретения, заключается в том, что стенки труб, нагретых до температуры диффузионной сварки, в каждый момент времени в процессе сварки сдавливаются только в одной точке между раскатным роликом и неподвижной кольцевой опорой, в которую с возможностью перемещения помещается место нахлестки свариваемой заготовки.

Сдавливание стенок труб только в одной точке позволяет использовать для раскатки всего один раскатной ролик диаметром 25-45 мм, что в свою очередь позволяет сваривать трубы с внутренним диаметром, начиная с 40 мм и выше.

При этом подшипники, на которых вращается раскатной ролик, расположены за пределами нагрева труб и нагреваются при длительной работе не выше 70oC. Такой нагрев допустим для подшипников как скольжения, так и качения.

Указанный технический результат достигается тем, что в известном способе диффузионной сварки труб внахлестку, при котором место нахлестки нагревают до температуры сварки и сдавливают свариваемые поверхности последовательно по винтовой линии с помощью раскатки внутренней трубы вращающимся раскатником, при этом свариваемый участок труб помещают в неподвижную кольцевую опору, а раскатку осуществляют роликовым раскатником, включающем штангу, установленную эксцентрично относительно оси вращения роликового раскатника и закрепленный на ней с возможностью вращения относительно собственной оси один раскатной ролик; кроме того, эксцентрично вращаемую штангу перемещают вдоль оси неподвижно свариваемого участки труб; кроме того, свариваемый участок труб перемещают относительно штанги.

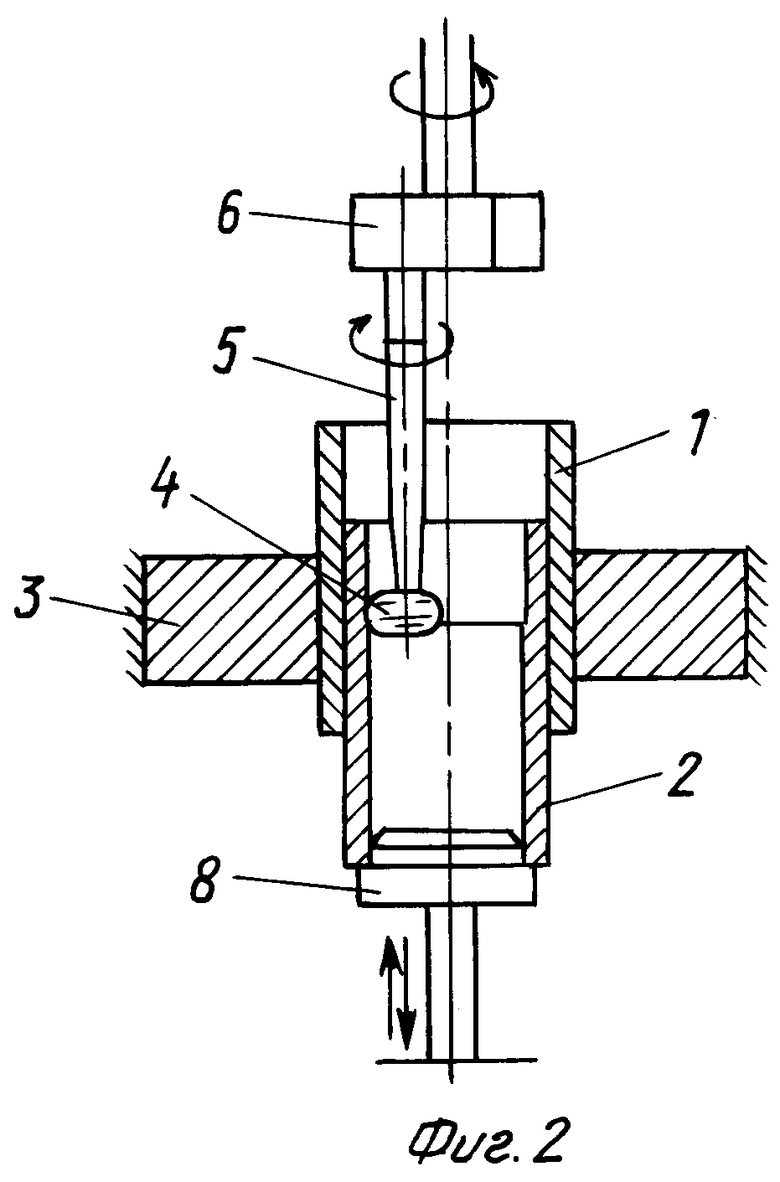

Сущность заявляемого способа объясняется чертежами, где на фиг. 1 представлена графическая схема выполнения заявленного способа в случае, когда вдоль неподвижной трубчатой нахлестки перемещают эксцентрично вращаемую штангу.

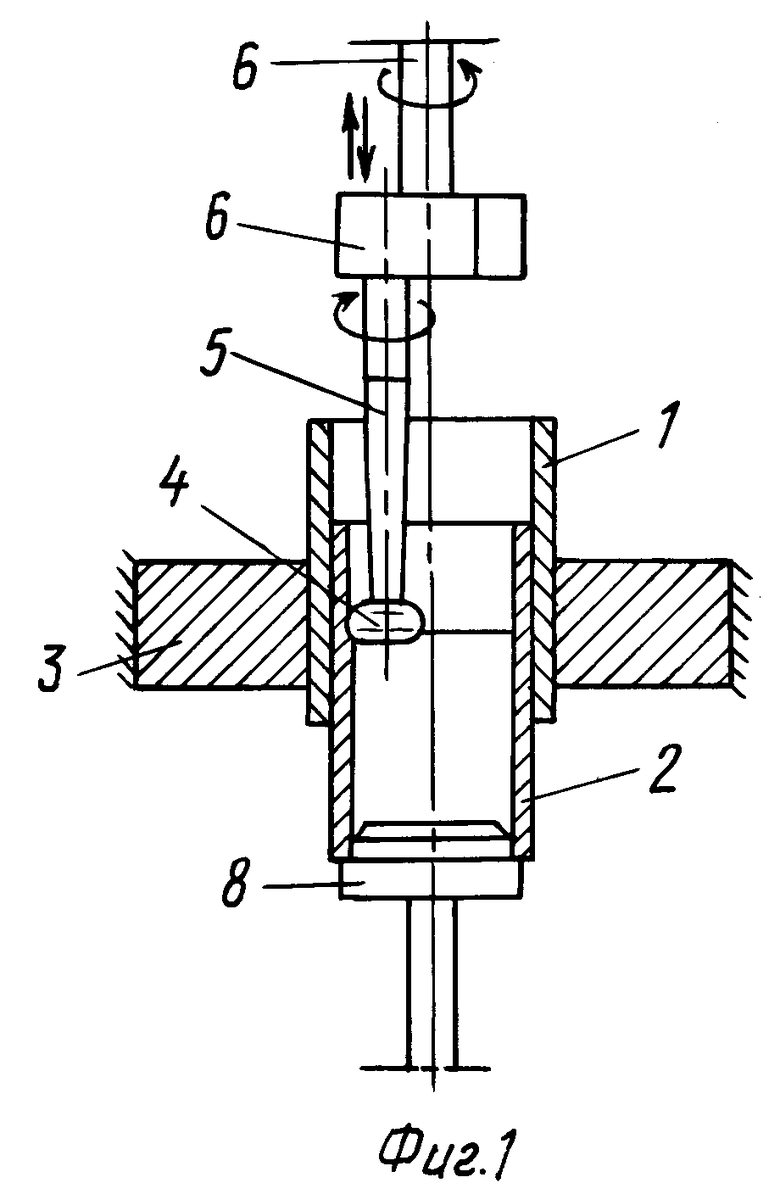

На фиг. 2 представлена графическая схема выполнения заявленного способа в случае, когда относительно эксцентрично вращаемой штанги перемещают свариваемый участок труб.

Чтобы обеспечить диффузионную сварку труб малого диаметра, например, начиная от 40 мм, и при этом не допустить нагрева подшипников, на которых вращается раскатной ролик, свыше 70oC, необходимо выполнить целый ряд технических условий:

1. Раскатку внутренней трубы в месте нахлестки необходимо производить одним роликом, чтоб можно было максимально снизить диаметр свариваемых труб, при этом раскатной ролик должен быть меньше внутреннего диаметра раскатываемой трубы минимум на 10-15 мм.

2. Раскатной ролик должен вращаться эксцентрично относительно оси вращения раскатника и оси свариваемых труб, при этом диаметр описанной окружности вокруг эксцентрично вращаемого ролика должен быть на 1-2 мм больше внутреннего диаметра раскатываемой трубы в месте нахлестки.

3. Участок нахлестки свариваемых труб должен быть нагрет до температуры диффузионной сварки и помещен на время сварки в неподвижную кольцевую опору так, чтобы сдавливание свариваемых стенок в точке контакта ролика происходило между кольцевой опорой и раскатным роликом.

Для выполнения этих условий собранные в виде нахлестки трубы 1 и 2 сначала нагревают в вакууме до температуры диффузионной сварки, а потом с помощью подвижной опоры 8 помещают их в опорное кольцо 3, неподвижно закрепленное в корпусе вакуумной сварочной установки.

Раскатной ролик 4 устанавливают на конце длинной штанги 5, противоположный конец которой устанавливают в подшипники, которые закрепляют на конце вала раскатника 6 с эксцентриситетом по отношению к оси его вращения. При этом диаметр окружности, которую описывает крайняя точка ролика 4, устанавливают на 1 - 2 мм больше внутреннего диаметра раскатываемой трубы.

Возможно два варианте раскатки.

По первому варианту перемещают вниз-вверх ролик 4, который раскатывает в месте нахлестки внутреннюю трубу 2 при неподвижной заготовке, которую удерживает от проворота выступ, выполненный на подвижной опоре 8.

Раскатку внутренней трубы начинают с верхнего торца трубы 2. Для этого ролик устанавливают над торцом на расстоянии 1-2 мм и включают вращение раскатника 6. В результате штанга 5 с раскатным роликом 4 начинает совершать круговые движения, при этом диаметр окружности, которую описывает крайняя точка раскатного ролика 4, должен превышать в зависимости от конструкции заготовки и свариваемых материалов на 0,5-2 мм больше внутреннего диаметра трубы 2. После этого начинают опускать вниз раскатник 6, не прекращая его вращения. Раскатник 6 опускают до тех пор, пока раскатной ролик 4 не пройдет всю длину нахлестки в свариваемой заготовке. После этого, не прекращая вращения раскатника 6, его поднимают и выводят раскатной ролик 4 из внутренней зоны сварной заготовки.

По второму варианту вверх-вниз перемещают только свариваемую заготовку на длину нахлестки, а раскатной ролик 4 вращается постоянно на одном уровне в середине высоты опорного кольца 3.

Раскатку внутренней трубы так же, как и в первом случае, начинают с верхнего торца трубы 2. Для этого с помощью подвижной опоры 8 поднимают заготовку, предварительно разогретую до температуры диффузионной сварки, и вводят ее в опорное кольцо таким образом, чтобы между верхним торцом внутренней трубы 2 обеспечивался зазор 0,5-2 мм. После этого включают вращение раскатника 6 и производят подъем заготовки вверх с помощью подвижной опоры 8. Скорость вращения раскатника и скорость перемещения подвижной опоры 8 подбираются таким образом, чтобы на один оборот раскатника перемещение свариваемой заготовки не превышало 0,5 мм, что необходимо для получения качественного сварного диффузионного соединения. После раскатки роликом 4 всей длины нахлестки труб 1 и 2, не отключая вращения раскатника, переключают перемещение подвижной опоры на движение вниз с той же скоростью, что позволяет полностью вывести сваренную заготовку из опорного кольца 3 и отправить на охлаждение. Удаление сваренной заготовки обеспечивается за счет того, что диаметр опорного кольца, куда помещается нагретая заготовка, всегда задается на 0,3-0,5 мм больше, чем наружный диаметр трубы 1 заготовки, нагретой до температуры диффузионной сварки.

Пример конкретного выполнения способа

Нахлесточное соединение разнородных труб длиной по 200 мм из нержавеющей стали ОХ18Н10Т, диаметром 100 мм и толщиной стенки 10 мм и из циркониевого сплава с 25% ниобия диаметром 80 х 5 мм сваривались диффузионной сваркой в вакууме методом роликовой раскатки внутренней трубы на длине нахлестки, равной 120 мм.

Для горячей раскатки выбрали сменный ролик диаметром 40 мм их жаропрочной стали.

Ролик закрепили на конце штанги длиной 250 мм, установленной с эксцентриситетом по отношению к оси вращения раскатника.

Ролик установили на середине высоты опорного кольца (см. фиг. 2).

Диаметр окружности, описываемой наружной частью раскатного ролика, выбрали равными 71,6 мм, что составило по 0,8 мм на сторону для раздачи внутренней трубы из циркониевого сплава.

Эти размеры были выбраны с учетом устранения между трубами сборочного зазора и зазора, образуемого из-за значительной разности коэффициентов термического расширения между нержавеющей и циркониевой трубами.

Тщательно очищенные и обезжиренные трубы собирали с нахлесткой в 120 мм и устанавливали на подвижный подъемник вакуумной сварочной установки (см. фиг. 2). Камеру вакуумировали, заготовку после создания в камере рабочего разрежения перемещали с помощью подвижного подъемника 8 в высокочастотный индуктор, в котором заготовку прогревали до 900oC, после чего этим же подвижным подъемником 8 помещали в опорное кольцо 3 таким образом, чтобы торец внутренней циркониевой трубы заготовки не доходил до раскатного ролика на 0,5-2 мм.

После этого включали вращения раскатника со скоростью 250 об/мин, после чего включали подвижный подъемник на движение вверх со скоростью 100 мм/мин.

Подъемник останавливали после подъема заготовки на 125 мм и сразу включали его на движение вниз до тех пор, пока раскатной ролик полностью не выйдет из контакта с внутренней трубой. Затем вращение раскатника останавливали, заготовку охлаждали и удаляли из сварочной установки.

После охлаждения сваренную заготовку токарно обрабатывали до требуемых размеров переходника цирконий-сталь, после чего его подвергали неразрушающим методам контроля.

Изобретение относится к сварке труб, в частности к диффузионной сварке труб внахлестку в вакууме из разнородных материалов. Свариваемый участок труб 1 и 2 помещают в неподвижную кольцевую опору 3. Раскатку осуществляют роликовым раскатником 6, который состоит из штанги, эксцентрично установленной относительно оси вращения раскатника 6, одного раскатного ролика 4, закрепленного на штанге 5 с возможностью вращения относительно собственной оси. Данный способ позволяет соединять трубы внахлестку с минимальными внешним и внутренним диаметрами, исключив при этом нагрев подшипника, на котором вращается раскатной ролик, свыше 70°С. 2 з.п. ф-лы, 2 ил.

| Способ диффузионной сварки металлических труб | 1977 |

|

SU677851A1 |

| Способ диффузионной сварки | 1984 |

|

SU1274884A1 |

| Способ диффузной сварки | 1989 |

|

SU1593847A1 |

| Заготовка для изготовления биметаллических труб | 1989 |

|

SU1639918A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ СТРЕЛКИ | 2004 |

|

RU2265100C1 |

| US 4566625, 28.01.1986. | |||

Авторы

Даты

2001-03-20—Публикация

1999-08-24—Подача