Изобретение относится к способам получения ароматических углеводородов из алифатических и может быть использовано в нефтепереработке и нефтехимии.

Широкие фракции легких углеводородов, состоящие в основном из пропана и бутана, являются побочным продуктом на газодобывающих и газоперерабатывающих предприятиях. Низшие парафины и олефины получают также в качестве побочных продуктов на нефтеперерабатывающих заводах. Их излишки могут быть переработаны в ароматические углеводороды с использованием катализаторов на основе среднепористых металлосиликатов, проявляющих высокую активность, селективность и стабильность в реакциях образования ароматических углеводородов из алифатических.

В большинстве известных способов получения ароматических углеводородов из легких алифатических сырьевой поток состоит в основном из углеводородов С1-С4 и превращение сырья осуществляют без разделения на компоненты, в единой реакционной зоне, в одинаковых условиях, тогда как пропан превращается в ароматические углеводороды с высоким выходом при более высокой температуре, чем бутан или пропилен, а для превращения этана требуется еще более высокая температура. Поэтому контакт смешанного сырья с катализатором осуществляют либо при высокой температуре, ориентируясь на менее активные компоненты сырья, тем самым увеличивая скорость коксообразования и снижая продолжительность работы катализатора, либо при более низкой температуре, при относительно невысокой степени превращения пропана и этана, с высоким рециклом непревращенного сырья. В других способах осуществляют конверсию компонентов сырья в отдельных зонах в оптимальных для каждого компонента условиях.

Известен способ (патент US №5171912, 1992 г., С 07 С 1/00) получения бензина С5+, обогащенного ароматическими углеводородами и/или парафинами С5-С6, из углеводородного сырья, содержащего парафины С3-С4, с использованием катализаторов на основе среднепористых молекулярных сит, включающий разделение сырьевых парафинов С3-С4 в фракционирующей колонне с получением головного погона, содержащего пропан, и среднего погона, содержащего бутаны, контакт потока, содержащего пропан, с катализатором в зоне конверсии при температуре 260-482°С, избыточном давлении 0,35-10,5 МПа, весовой скорости подачи сырья 0,1-10 ч-1 для превращения пропана в смесь, содержащую С2+ алканы, дистилляцию этой смеси и получение деэтанизированного потока, содержащего С3+ алканы, контакт погона, содержащего бутаны, с катализатором при температуре 246-427°С, избыточном давлении 2,8-14 МПа, весовой скорости подачи сырья 0,1-50 ч-1 для превращения н-бутана в пропан и бензин С5+, практически без образования углеводородов легче С3, введение деэтанизированного продукта конверсии пропана и продукта конверсии бутана в колонну фракционирования сырья и выделение потока, содержащего пропан, потока, содержащего бутаны, и бензина C5+.

Для реализации описанного способа требуются высокоактивные и высокоселективные катализаторы, позволяющие осуществлять превращение пропана и бутана в бензин в мягких условиях, практически без образования метана и этана. Кроме того, в описанном способе не решается проблема энергетического обеспечения адиабатического превращения пропана и бутана в ароматические углеводороды с высоким выходом.

Известен способ (патент RU №2175959, 2001 г., С 07 С 1/00, прототип) переработки алифатических углеводородов С2-С12, представленных двумя потоками, включающими соответственно легкие и тяжелые компоненты, в ароматические углеводороды или высокооктановый бензин при контакте сырья с катализатором, содержащим цеолит группы пентасилов, хотя бы в двух зонах, отличающихся условиями конверсии в продукты, содержащие ароматические углеводороды. Способ включает нагревание сырья, контакт легких компонентов сырья с катализатором в высокотемпературной зоне реакции, подачу потока продуктов из высокотемпературной зоны реакции в низкотемпературную зону реакции, контакт тяжелых компонентов сырья с катализатором в низкотемпературной зоне эндотермической реакции и выделение из полученного потока продуктов углеводородов С5+ и газового потока, содержащего алифатические углеводороды С2-С4, часть которого может быть использована в качестве рецикла. Описанный способ решает задачу энергетического обеспечения эндотермической реакции ароматизации парафинов при уменьшении рецикла теплоносителя: конверсию компонентов сырья осуществляют в отдельных зонах в предпочтительных условиях образования ароматических углеводородов, и тепловую энергию потока продуктов из высокотемпературной зоны реакции используют для поддержания эндотермического процесса в низкотемпературной зоне реакции. При переработке пропан-бутановой фракции по этому способу потребуется предварительное разделение ее на пропановую (легкие компоненты сырья) и бутановую (тяжелые компоненты сырья).

Предлагаемый способ получения ароматических углеводородов из сырья, содержащего алифатические углеводороды, решает задачу их превращения в отдельных зонах без предварительного разделения сырья следующим образом: углеводороды сырья контактируют с катализатором последовательно в низкотемпературной и в высокотемпературной зонах дегидроциклоолигомеризации, в которых превращаются отличающиеся активностью компоненты или группы компонентов. Задачу обеспечения высокой степени конверсии сырья решают, используя в качестве теплоносителя в низкотемпературной зоне хотя бы часть низкоактивных компонентов сырья, а в высокотемпературной зоне - хотя бы часть метана и этана, полученных при превращении сырья в низкотемпературной зоне.

Способ получения ароматических углеводородов из углеводородного сырья, содержащего алифатические углеводороды, включает конверсию сырья при его контакте с катализатором, содержащим цеолит группы пентасилов, хотя бы в двух зонах, отличающихся условиями конверсии алифатических углеводородов в ароматические, и выделение из полученных продуктов углеводородов С5+, содержащих ароматические углеводороды, и отличается тем, что сырье направляют в низкотемпературную зону конверсии более активного или более активных алифатических углеводородов, из полученного продукта выделяют поток углеводородов С5+, а остальные углеводороды направляют в высокотемпературную зону конверсии менее активного или менее активных алифатических углеводородов.

В качестве углеводородного сырья, содержащего алифатические углеводороды, могут быть использованы фракции углеводородов С2-С4, в том числе содержащие компоненты С5+: пропан-бутановые фракции, широкие фракции легких углеводородов, а также олефинсодержащие фракции С2-С4. Предпочтительны пропан-бутановые фракции с содержанием бутана 60-80% м.

Используемые в предлагаемом способе катализаторы активны в дегидроциклоолигомеризации низших олефинов и парафинов и содержат алюмосиликатный цеолит группы пентасилов или металлосиликат аналогичной структуры и хотя бы один металл, обладающий дегидрирующей активностью, например платину, хром, цинк, кадмий, молибден, галлий. Катализатор может также содержать фосфор, фтор, оксиды редкоземельных элементов и другие компоненты, повышающие его активность, селективность или стабильность в реакциях образования углеводородов С5+ из алифатических углеводородов. Такие катализаторы широко известны в технике. В разных зонах могут быть использованы одинаковые или различные по составу катализаторы, обеспечивающие высокую конверсию сырья и селективность образования ароматических углеводородов. При контакте с катализатором в зонах конверсии алифатические углеводороды сырья превращаются в смесь углеводородов C1-С10, содержащую в основном насыщенные газы С1-С4 и ароматические углеводороды, преимущественно С6-C8.

Компоненты сырья проявляют различную активность в реакциях образования ароматических углеводородов. Из двух компонентов более активный образует ароматические углеводороды при более низкой температуре. При этом более активные алканы и алкены имеют более высокую молекулярную массу, а при одинаковом числе углеродных атомов в молекуле олефины активнее парафинов.

Контакт сырья с катализатором осуществляют хотя бы в двух зонах реакции, отличающихся условиями конверсии алифатических углеводородов в ароматические, в том числе средней температурой в зоне и, возможно, давлением и временем контакта сырья с катализатором. Предпочтительная температура для конверсии пропана - 530-600°С, бутана - 480-570°C, углеводородов C5+ - не выше 550°С. Обусловленное тепловым эффектом химического процесса изменение температуры в зоне конверсии предпочтительно не более 30°С.

Для получения ароматических углеводородов сырье не разделяют на фракции, но фракции или индивидуальные углеводороды превращаются в отдельных зонах последовательно: сначала в зоне с более мягкими условиями конверсии - более активные компоненты и, возможно, часть менее активных, далее в зоне или в зонах с более жесткими условиями - менее активные компоненты. Углеводороды С5+ практически в одинаковых условиях образуют ароматические углеводороды и смешиваются с ними, поэтому образуют единую группу наиболее активных компонентов. Бутаны и пропан достаточно различны по активности и предпочтительно создание двух зон для их конверсии в оптимальных условиях. При получении продукта с высокой концентрацией ароматических углеводородов, например из попутного газа с низким содержанием углеводородов C5+, последние целесообразно переработать в одной с бутанами зоне конверсии более активных компонентов. Пропан-пропиленовые и бутан-бутиленовые фракции могут быть переработаны в ароматические углеводороды в двух зонах, причем олефины - в низкотемпературной. При данном составе сырья температура и другие условия в зонах конверсии определяются свойствами катализатора и в предпочтительном случае обеспечивают высокую степень превращения сырья в ароматические углеводороды.

Сырье нагревают и направляют в низкотемпературную зону конверсии менее активного или менее активных компонентов, в которой происходит контакт сырья с катализатором с получением продукта, содержащего ароматические углеводороды, в условиях, обеспечивающих высокую степень конверсии этих компонентов, предпочтительно не ниже 90%.

Из продукта, полученного в низкотемпературной зоне конверсии, известными способами выделяют компоненты С5+, включающие ароматические углеводороды. Для этого конденсируют углеводороды С5+ при охлаждении или охлаждении и сжатии продукта, затем сепарируют парожидкостную смесь и стабилизируют полученные углеводороды C5+. При этом получают также углеводороды С4- в смеси с образовавшимся в химическом процессе водородом в составе хотя бы двух парофазных потоков, выделяемых при сепарации и стабилизации. Углеводороды С4- включают метан, этан, пропан и бутаны - сырьевые и образовавшиеся в процессе каталитического превращения. Хотя бы часть выделенных углеводородов С4-, содержащую менее активные в реакциях дегидроциклоолигомеризации компоненты, нагревают и направляют в высокотемпературную зону.

В высокотемпературной зоне конверсии осуществляют контакт углеводородов С4-, выделенных из продукта низкотемпературной зоны конверсии, с катализатором при более высокой средней температуре, чем в низкотемпературной зоне, с получением продукта, содержащего ароматические углеводороды. Температура на входе в высокотемпературную зону хотя бы на 20°С выше, чем на входе в предшествующую зону.

Продукт, полученный в высокотемпературной зоне конверсии, кроме углеводородов C5+ включает непревращенное сырье, метан, этан и водород. Из этого продукта углеводороды С5+ выделяют известными способами. Непревращенные в первой высокотемпературной зоне компоненты сырья в смеси с продуктами C1-C4 этой зоны могут быть направлены во вторую высокотемпературную зону. Для достижения более полной конверсии менее активных компонентов сырья может быть организован их рецикл в последнюю зону конверсии. Кроме того, может быть осуществлен рецикл водородсодержащего газа, используемого в качестве теплоносителя в одной или нескольких зонах конверсии.

Стабильные продукты С5+ предпочтительно получают при стабилизации смеси компонентов, сконденсированных при охлаждении и компримировании продуктов всех зон конверсии. Из полученного концентрата ароматических углеводородов отдельные компоненты могут быть выделены обычными методами.

Описанный способ получения ароматических углеводородов может быть осуществлен следующим образом.

Пример 1.

Сырьем для получения концентрата ароматических углеводородов является пропан-бутановая фракция (ПБФ), содержащая 0,8 мас.% этана, 14,0 мас.% пропана, 1,5 мас.% изо-бутана и 80,6 мас.% н-бутана и 3,1 мас.% пентана. Катализатор приготовлен по патенту RU №2165293 и имеет следующий состав в мас.%: цеолит группы пентасилов (SiO2/Al2O3=60, содержание оксида натрия менее 0,1 мас.%) - 62; оксид цинка - 1,8; оксид церия - 0,3; оксид лантана - 1,5; оксид магния - 0,2; оксид алюминия - 34,2. Низкотемпературную зону конверсии бутана и пентана образует слой катализатора в реакторе, в который подводят тепло, частично обеспечивающее превращение сырья в заданных условиях. Высокотемпературную зону конверсии пропана образует слой катализатора в адиабатическом реакторе, превращение пропана в котором осуществляют за счет теплосодержания сырья.

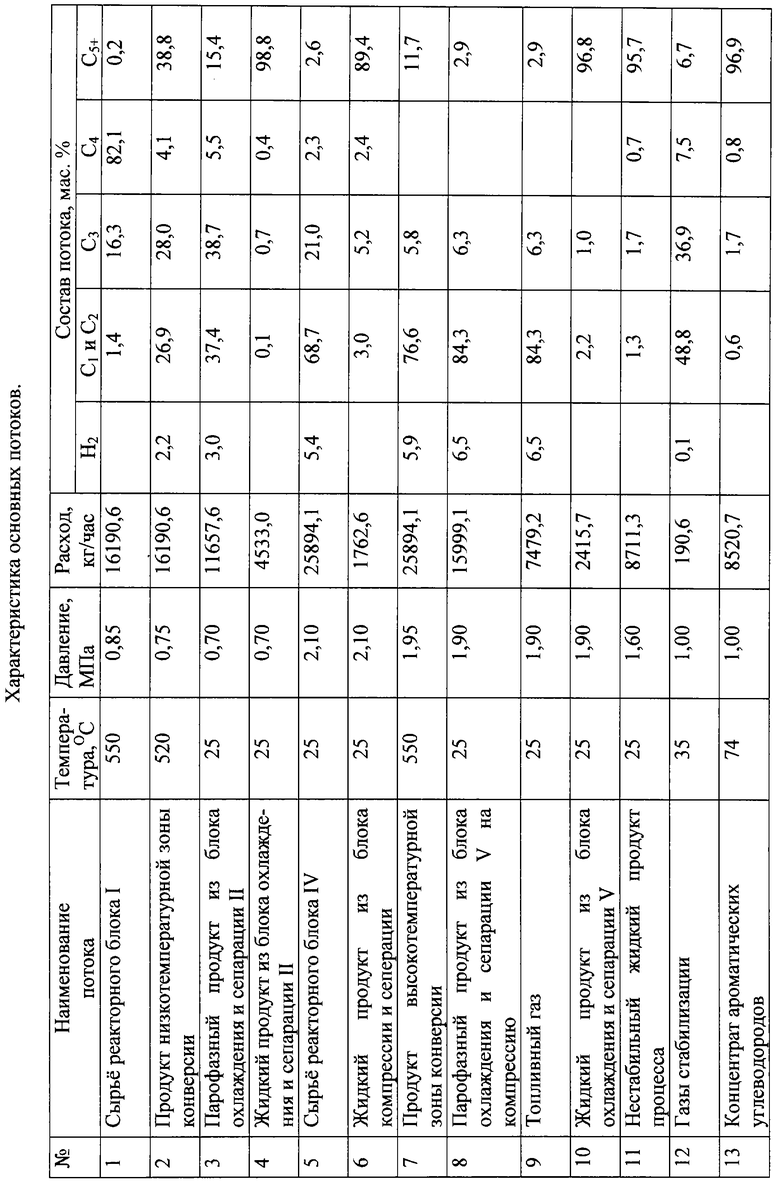

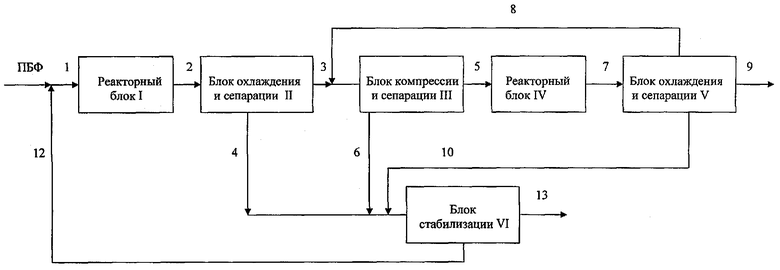

Блок-схема процесса приведена на чертеже. Характеристика основных потоков приведена в таблице с наименованиями, отражающими их положение на блок-схеме процесса.

Сырьевую пропан-бутановую фракцию ПБФ смешивают с рецикловым потоком 12 и полученное сырье 1 направляют в реакторный блок I, где сырье нагревают в рекуперационных теплообменниках и печи до 550°С и подают в реактор низкотемпературной конверсии бутана, в котором в процессе каталитического превращения сырья при 550-520°С и давлении около 0,8 МПа конверсия бутана достигает 95%, причем выход концентрата ароматических углеводородов составляет 38,4%. Продукт 2 низкотемпературной зоны конверсии поступает в блок охлаждения и сепарации II, где его охлаждают в воздушном и водяном холодильниках до 25°С и сконденсированные углеводороды выделяют в сепараторе низкого давления. Паровую фазу 3 из сепаратора низкого давления блока охлаждения и сепарации II смешивают с частью парофазного потока 8 из сепаратора высокого давления блока охлаждения и сепарации V и направляют в блок компрессии и сепарации III, где компримируют до 2,1 МПа, охлаждают до 25°С и полученную парожидкостную смесь разделяют в сепараторе высокого давления. Парофазный поток 5 углеводородов С4- из сепаратора высокого давления блока компрессии и сепарации III содержит 23,3 мас.% пропана и бутана при их соотношении около 9:1 и является сырьем реакторного блока IV. В реакторном блоке IV сырье нагревают в рекуперационных теплообменниках и печи до 575°С и направляют в реактор высокотемпературной конверсии пропана. Высокотемпературную конверсию пропана осуществляют при температуре 575-550°С и давлении около 2,0 МПа с селективностью 52,4% по углеводородам C5+ (концентрату ароматических углеводородов). Продукт 7 высокотемпературной зоны конверсии пропана поступает в блок охлаждения и сепарации V, где его охлаждают в воздушном и водяном холодильниках до 25°С, а сконденсированные компоненты и парофазный поток продуктов выделяют в сепараторе высокого давления. Из полученного в блоке охлаждения и сепарации V парофазного потока продуктов высокотемпературной зоны конверсии выделяют рециркулируемые в эту зону углеводороды С4-, а сдувку 9 из сепаратора высокого давления используют в качестве топливного газа. Жидкофазный поток 4 из сепаратора низкого давления блока охлаждения и сепарации II, жидкофазный поток 6 из сепаратора высокого давления блока компрессии и сепарации III и жидкофазный поток 10 из сепаратора высокого давления блока охлаждения и сепарации V смешивают, полученный нестабильный жидкий продукт процесса 11 и направляют в блок стабилизации VI, где в рекуперационном теплообменнике нагревают до 150°С и направляют в стабилизационную колонну. Концентрат ароматических углеводородов 13 (содержание бензола 14,1%, толуола 45,3%, ксилолов 23,0%, ароматических С9+ 10,7%) получают при охлаждении кубового продукта стабилизационной колонны в рекуперационном теплообменнике блока стабилизации (на чертеже не показано). Газы стабилизации 12 направляют на смешение с сырьевой пропан-бутановой фракцией.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С-С В АРОМАТИЧЕСКИЕ УГЛЕВОДОРОДЫ ИЛИ ВЫСОКООКТАНОВЫЙ БЕНЗИН | 2000 |

|

RU2175959C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА С НИЗКИМ СОДЕРЖАНИЕМ БЕНЗОЛА (ВАРИАНТЫ) | 2002 |

|

RU2213124C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ C-C | 2000 |

|

RU2185359C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ ПОПУТНОГО ГАЗА | 1998 |

|

RU2139844C1 |

| СПОСОБ ОЛИГОМЕРИЗАЦИИ НИЗШИХ ОЛЕФИНОВ | 1998 |

|

RU2135547C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА ИЗ УГЛЕВОДОРОДОВ C4-, СОДЕРЖАЩИХ ОЛЕФИНЫ И БУТАДИЕН | 2004 |

|

RU2277525C1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С - С В ПРОДУКТЫ, ОБОГАЩЕННЫЕ АРОМАТИЧЕСКИМИ УГЛЕВОДОРОДАМИ | 1998 |

|

RU2138538C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2001 |

|

RU2186829C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА БЕНЗИНА, СОДЕРЖАЩЕГО МЕТИЛТРЕТБУТИЛОВЫЙ И МЕТИЛТРЕТАМИЛОВЫЙ ЭФИРЫ | 2003 |

|

RU2236396C1 |

| СПОСОБ ПОВЫШЕНИЯ СТАБИЛЬНОСТИ РАБОТЫ КАТАЛИЗАТОРА ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ СЫРЬЯ, СОДЕРЖАЩЕГО ПРОПАН И/ИЛИ БУТАН | 2004 |

|

RU2278103C2 |

Использование: нефтехимия. Сущность: проводят контакт сырья с катализатором на основе цеолита группы пентасилов хотя бы в двух зонах, отличающихся условиями конверсии алифатических углеводородов в ароматические, сначала в низкотемпературной зоне конверсии более активного или более активных компонентов сырья с получением продукта, содержащего ароматические углеводороды, выделение из него углеводородов С5+ и контакт остальных углеводородов продукта низкотемпературной зоны с катализатором в высокотемпературной зоне конверсии менее активного компонента или менее активных компонентов с получением продукта, содержащего ароматические углеводороды, и выделение из него углеводородов С5+. Технический результат: разработка способа получения ароматических углеводородов из сырья, содержащего алифатические углеводороды С1-С4 в оптимальных условиях без предварительного разделения сырья. 3 з.п. ф-лы, 1 табл., 1 ил.

| US 5004852 A, 02.04.1991.US 4788376 A, 29.11.1988.US 4052477 A, 04.10.1977.US 4751338 A, 14.06.1988.RU 2132838 С1, 10.07.1999. |

Авторы

Даты

2006-06-10—Публикация

2004-12-16—Подача