Изобретение относится к безопочной, разъемной литейной форме с горизонтальной плоскостью разъема, содержащей по меньшей мере два корпуса литейной формы, которые сформованы из формовочной массы и определяют границы литейной полости.

Для производства отливок требуется литейная форма, которую заполняют жидким литьевым металлом и в которой может затвердевать отливка. Полость литейной формы представляет собой негативное отражение отливки.

Жидкий металл подают в полость литейной формы через линию подачи. При этом, в принципе, различают два варианта подачи литьевого материала: в первом варианте литейную форму заливают способом сифонной разливки, при этом литьевой материал проходит через литниковую воронку и литниковый канал в литейную форму. Во втором варианте литьевой материал выдавливают из плавильного тигеля, расположенного под литейной формой, в литейную форму через стояк.

Для производства отливок могут использоваться либо разовые литейные формы, либо многократные литейные формы. Разовые литейные формы разрушают при удалении отливки. Эти литейные формы сформованы из формовочной массы. Они обычно состоят из кварцевого песка в сочетании со связующим веществом. Многократные литейные формы часто используют тогда, когда отливки из цветных металлов необходимо изготавливать в большом количестве. Эти литейные формы состоят из литой стали, черных металлов или цветных металлов.

Настоящее изобретение относится к разовой литейной форме.

Разовые литейные формы могут быть безопочными или, в противном случае, могут иметь опоку, которая состоит из двух половин опоки. Настоящее изобретение относится к безопочной литейной форме.

Безопочные литейные формы обычно представляют собой литейные формы, состоящие из двух частей. Их используют без верхней опоки и нижней опоки. Формодержатели используют просто для изготовления корпусов литейных форм и для точной центровки верхнего и нижнего корпусов литейной формы, но затем их снова удаляют перед литьем. Получаемая таким образом форма для литья, известная как безопочная форма, имеет существенное преимущество, заключающееся в том, что больше не требуются очень высокие капитальные затраты на опоки.

Безопочные литейные формы находят все более широкое практическое применение в литейном производстве. Литейные формы обычно имеют форму прямоугольного параллелепипеда или куба и имеют поверхность литейной формы или две противоположные друг другу поверхности литейной формы, в которой отливают модели. Две литейные формы вместе обеспечивают форму для отливаемой отливки. Закрытые безопочные литейные формы размещают рядом друг с другом на разливочной линии для литья. Вместе с тем в корпусах литейной формы сопутствующим образом отформованы литниковая воронка и литниковый канал, так что разливка может быть начата сразу же после соединения корпусов литейных форм друг с другом для создания литейных форм. Преимуществом этих безопочных литейных форм является то, что отсутствует необходимость в наличии опоки, состоящей из нижней опоки и верхней опоки.

Перед разливкой корпуса литейной формы должны быть совмещены друг с другом и жестко закреплены. Это совмещение является очень трудоемким.

Задачей настоящего изобретения является создание безопочной литейной формы, в которой корпуса литейной формы могут быть совмещены друг с другом быстро и точно.

Согласно настоящему изобретению, эта задача достигнута за счет того, что два корпуса литейной формы, противоположные друг другу, имеют отверстия, и эти отверстия образуют вертикальную направляющую линию для стержнеобразного направляющего элемента, служащего для совмещения корпусов литейной формы по горизонтали.

Отверстия предпочтительно представляют собой каналы, которые проходят в корпусах литейной формы. Каналы могут иметь поперечные сечения различной формы, причем было подтверждено, что круглые поперечные сечения являются особо предпочтительными.

Отверстия встроены в те участки корпусов литейной формы, где последние не соединяются с литейной полостью. Поэтому предпочтительно, чтобы корпуса литейной формы имели выступы, в которых сделаны отверстия. Эти выступы представляют собой заданные места наращивания материала формовочной массы. В результате в местах наращивания материала могут быть проделаны сквозные отверстия без повреждения литейной полости. Выступы сформированы за счет наращивания материала формовочной массы на боковых поверхностях корпусов литейной формы. Когда литейная форма закрыта, то в некоторых вариантах осуществления настоящего изобретения между выступами образуется выемка. Направляющий элемент в форме стержня проходит через эту выемку. В пределах выемки направляющий элемент не окружен каналом. Направляющая функция обеспечивается исключительно за счет отверстий в верхнем и нижнем корпусах литейной формы.

Сквозной канал внедрен по меньшей мере в один из двух противоположных корпусов литейной формы. Канал в корпусе литейной формы, представляющем собой ответную часть, также может продолжаться внутрь только лишь в части корпуса литейной формы. В предпочтительном варианте осуществления настоящего изобретения сквозные каналы внедрены в оба корпуса литейной формы.

Стержнеобразный направляющий элемент предпочтительно представляет собой металлический стержень, имеющий круглое поперечное сечение. Диаметр металлического стержня соответствует диаметру имеющихся здесь отверстий. Диаметр металлического стержня должен быть немного меньшим, чем диаметр отверстий. Было подтверждено, что особенно подходящим является тот вариант, когда в результате вокруг стержня создан радиальный зазор менее 1 мм, предпочтительно - менее 0,5 мм. Тем самым обеспечена возможность введения стержня в отверстия и его перемещения, и, тем не менее, обеспечена достаточно точная направляющая. Отверстия образуют направляющую линию для стержнеобразного направляющего элемента. Посредством этого обеспечена линейная направляющая для направляющего элемента.

В особо предпочтительном варианте осуществления настоящего изобретения стержнеобразный направляющий элемент имеет уменьшенный диаметр на его переднем конце. Передний конец стержня предпочтительно выполнен в виде конического наконечника. Это облегчает вставку стержня в отверстия. Кроме того, оказывается целесообразным вариант, когда по меньшей мере одно отверстие сформировано так, что имеет расширение, подобное раструбу, на той стороне, которая обращена к противоположному корпусу литейной формы, для облегчения введения стержня в отверстие.

Отверстия образуют вертикальную направляющую линию для совмещения корпусов литейной формы по горизонтали. Целью совмещения по горизонтали является позиционирование корпусов литейной формы относительно друг друга так, чтобы две половины литейной камеры были правильно соединены друг с другом и, таким образом, образовывали бы полную литейную полость без смещения половин относительно друг друга по горизонтали. Для этого литейная полость должна представлять собой негативное отражение литой детали, подлежащей отливке. Устройство согласно настоящему изобретению предотвращает боковое смещение половин литейной полости и, следовательно, несоосность литой детали. Использование настоящего изобретения позволяет быстро совмещать корпуса литейных форм друг с другом по горизонтали.

В особо предпочтительном варианте осуществления настоящего изобретения корпус литейной формы имеет буртик, сформованный из формовочной массы. Буртик образует позитивную ответную часть для углубления в противоположном корпусе литейной формы. Этот вариант осуществления изобретения обеспечивает точную ориентацию при соединении корпусов литейной формы друг с другом. В этом случае направляющая линия, образованная отверстиями, служит для предварительного совмещения, в результате которого буртик плотно входит в углубление. В случае обычных литейных форм существует риск того, что при соединении корпусов литейной формы друг с другом буртик будет расположен со смещением по горизонтали относительно углубления. Это может приводить к повреждению буртика. Буртик, сформованный из формовочной массы, может быть разрушен вследствие приложенного к нему давления при соединении корпусов литейной формы друг с другом.

Буртик предпочтительно имеет геометрическую форму с полусферической передней стороной и цилиндрическими боковыми стенками. Полусферическая форма облегчает проскальзывание буртика в полость. Цилиндрические боковые стенки обеспечивают точную направляющую для буртика в полости. В этом случае полость выполнена в форме ответной части, негативной буртику.

В особо предпочтительном варианте осуществления настоящего изобретения отверстия сформированы таким образом, что образуют направляющую линию для соединительного элемента. Корпуса литейной формы могут быть прижаты друг к другу при помощи соединительного элемента посредством двух ответных частей. Соединительным элементом предпочтительно является металлический стержень, снабженный резьбой. Резьба либо может продолжаться вдоль всего стержня, либо может быть нанесена только лишь на два конца стержня. Два корпуса литейной формы предпочтительно прижаты друг к другу посредством двух зажимных гаек, которые навинчены на два конца стержня. Плоская поверхность давит на материал литейной формы и сдавливает корпуса. В этом случае либо может быть сформирована зажимная гайка с плоской поверхностью, либо могут использоваться серийно выпускаемые гайки с плоской шайбой.

Подтверждено, что особо целесообразным вариантом является тот, когда по меньшей мере одна ответная часть является встроенной в один из корпусов литейной формы. Для этого зажимная гайка может быть внедрена в корпус литейной формы. В этом случае плоская поверхность зажимной гайки закрыта формовочной массой. Соединительный элемент завинчивают в зажимную гайку на одном конце, и другой его конец выступает наружу из противоположного корпуса литейной формы. Вторую зажимную гайку навинчивают на выступающий конец. Корпуса литейной формы прижимают друг к другу путем затяжки зажимных гаек.

Изобретение также относится к способу изготовления литейной формы согласно настоящему изобретению. В этом способе формовочную массу вводят в опоки и/или в формодержатели, представляющие собой жесткие детали без изгиба и скручивания, которые вмещают и удерживают уплотненную в них формовочную массу. Затвердевшая формовочная масса используется в виде исключительно прочных корпусов литейной формы для литья в песчаные формы. Такая песчаная литейная форма состоит по меньшей мере из двух частей литейной формы. В случае разъемных литейных форм с горизонтальной плоскостью разъема их именуют верхним и нижним корпусами.

Для изготовления литейной формы согласно настоящему изобретению в способе изготовления согласно настоящему изобретению на крепежных элементах позиционируют штыри, которые во время изготовления корпусов литейной формы пробивают отверстия в выступах, сформированных из наращенного материала формовочной массы на корпусах литейной формы, причем штыри располагают таким образом, что они пробивают отверстия так, что для двух противоположных друг другу корпусов литейной формы создается вертикальная направляющая линия для стержнеобразного направляющего элемента для совмещения корпусов литейной формы по горизонтали. В особо предпочтительном варианте осуществления настоящего изобретения штыри завинчены в крепежные элементы.

Дополнительные признаки и преимущества настоящего изобретения станут очевидными из описания приведенных в качестве примера вариантов осуществления изобретения со ссылкой на чертежи и из самих чертежей.

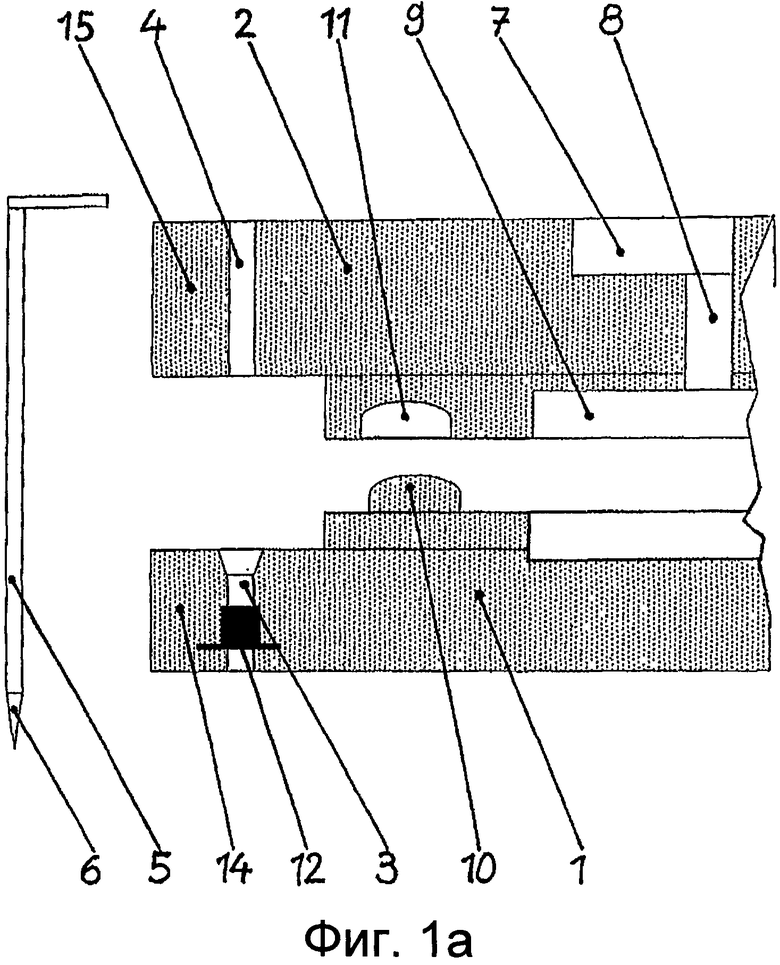

На Фиг. 1а показаны отдельные детали литейной формы,

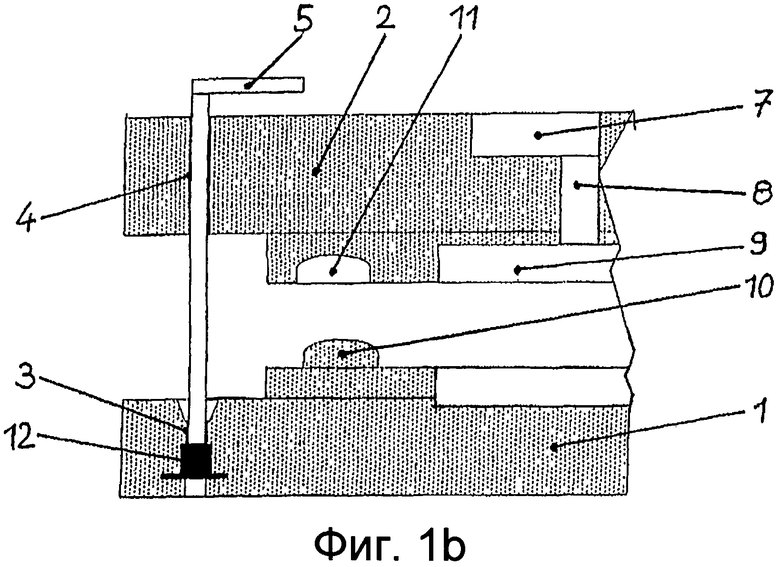

на Фиг. 1b показано совмещение корпусов литейной формы путем вставки стержнеобразного направляющего элемента,

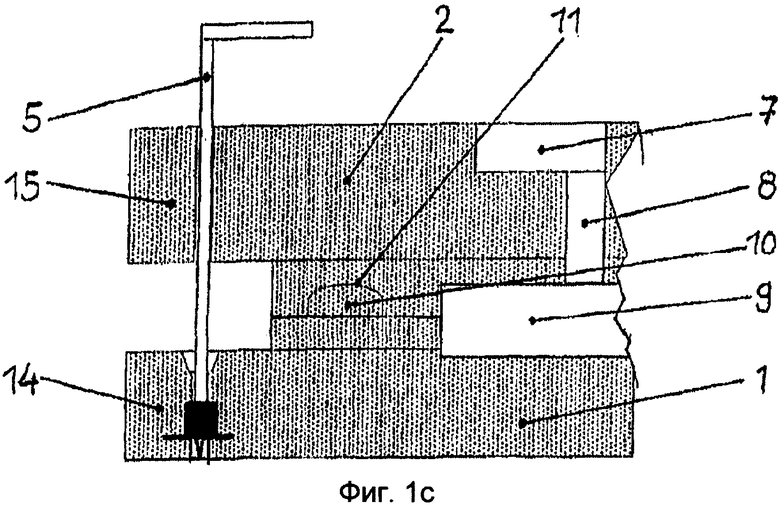

на Фиг. 1с показана закрытая литейная форма с направляющим элементом,

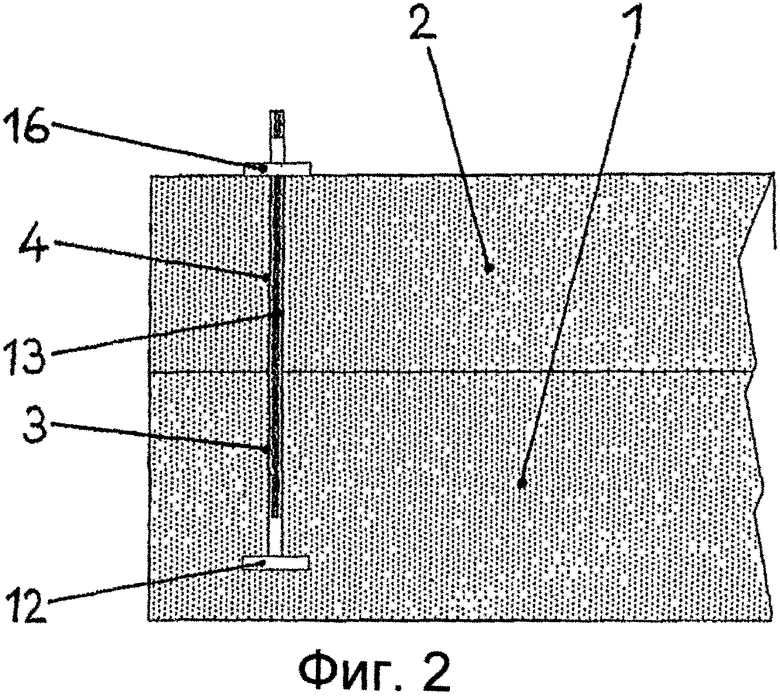

на Фиг. 2 показан прижим корпусов литейной формы друг к другу посредством соединительного элемента,

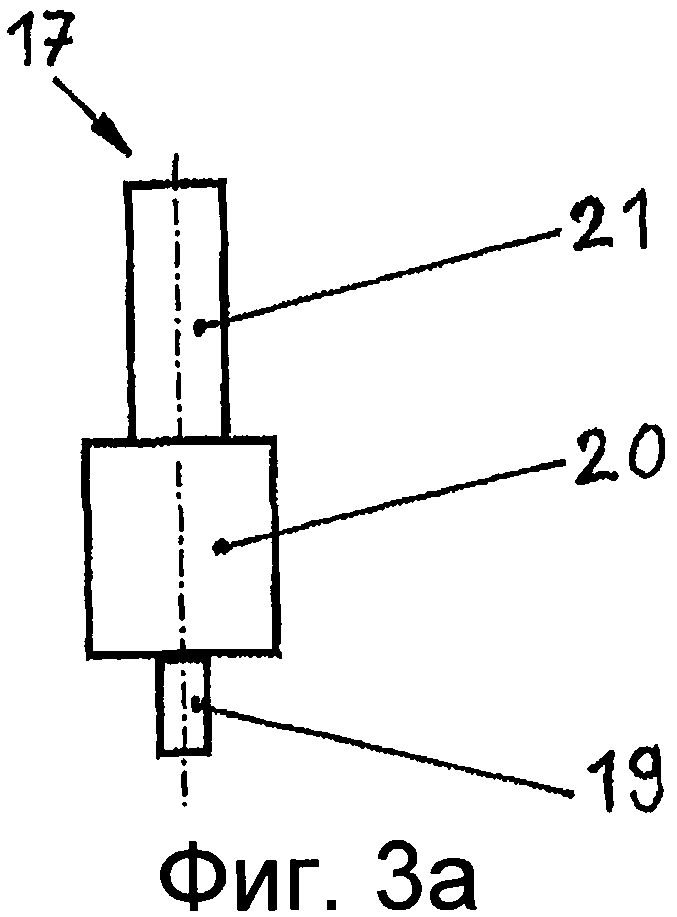

на Фиг. 3а показан штырь для нижних корпусов литейных форм высотой 220 мм,

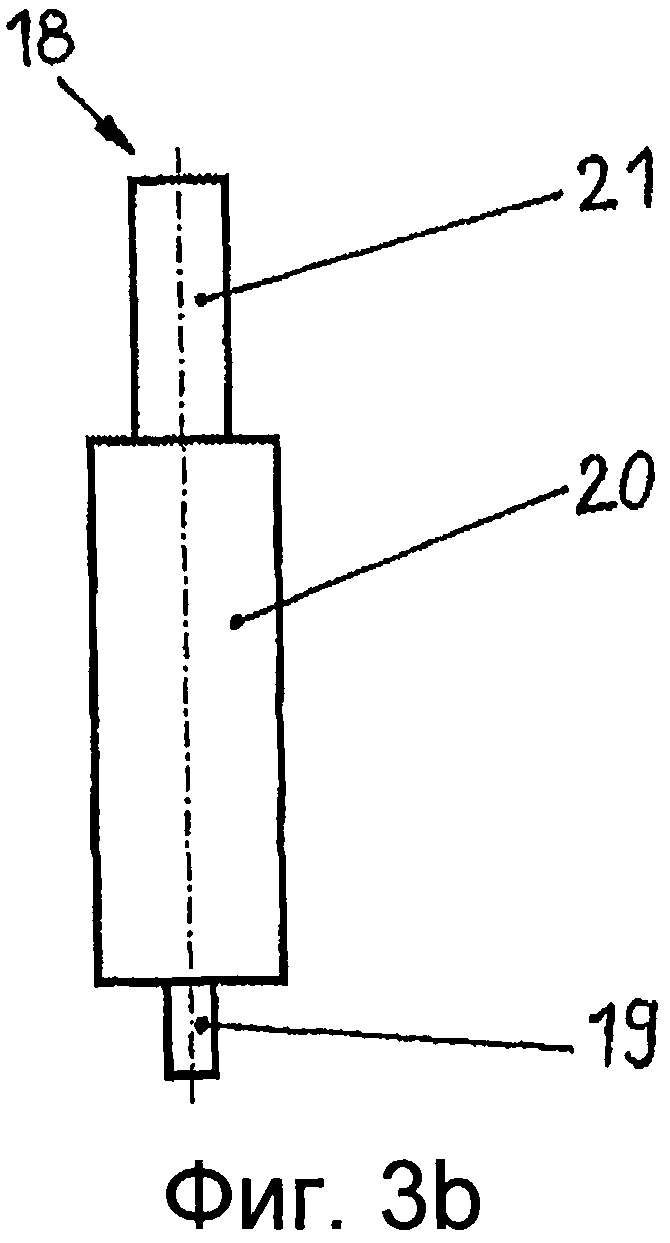

на Фиг. 3b показан штырь для нижних корпусов литейных форм высотой 330 мм,

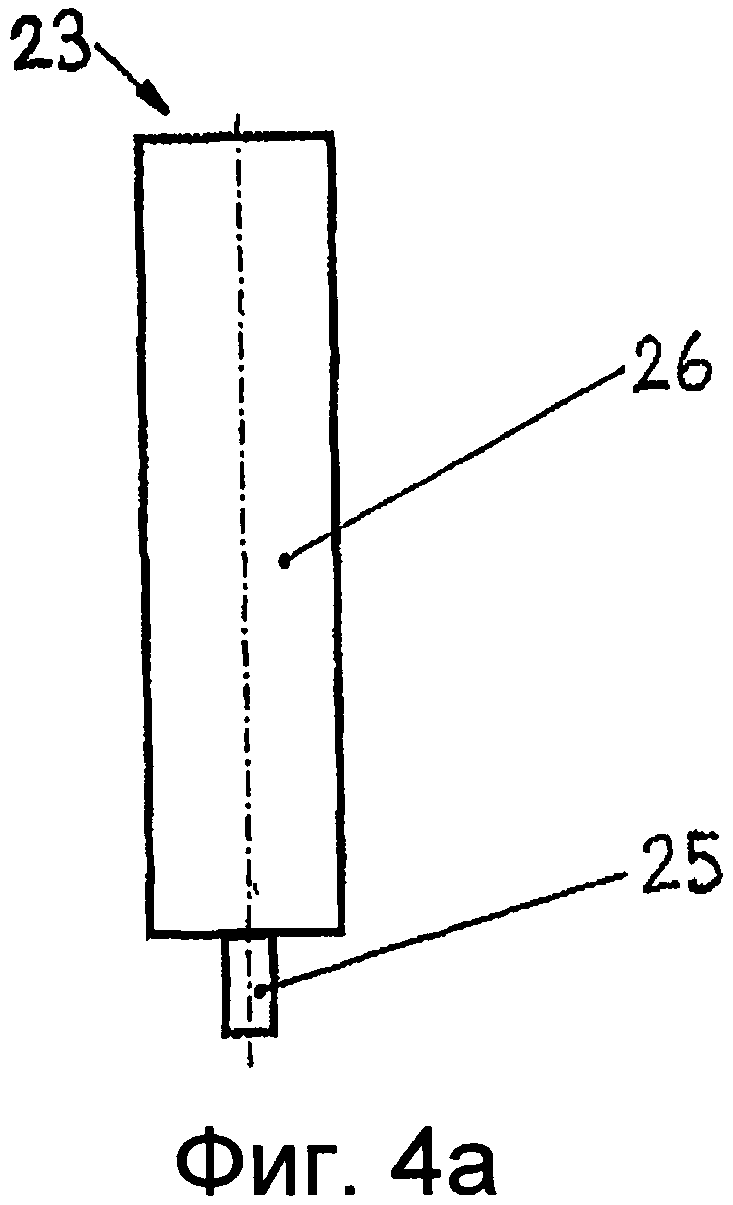

на Фиг. 4а показан штырь для верхних корпусов литейных форм высотой 220 мм,

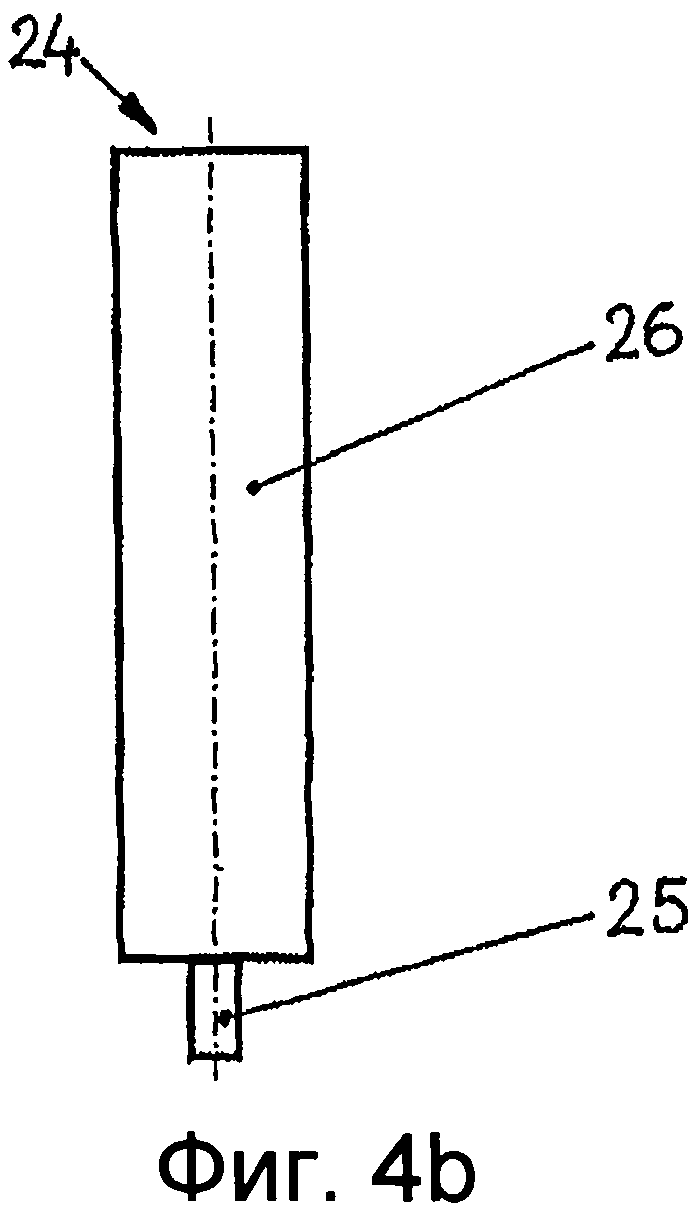

на Фиг.4b показан штырь для верхних корпусов литейных форм высотой 330 мм,

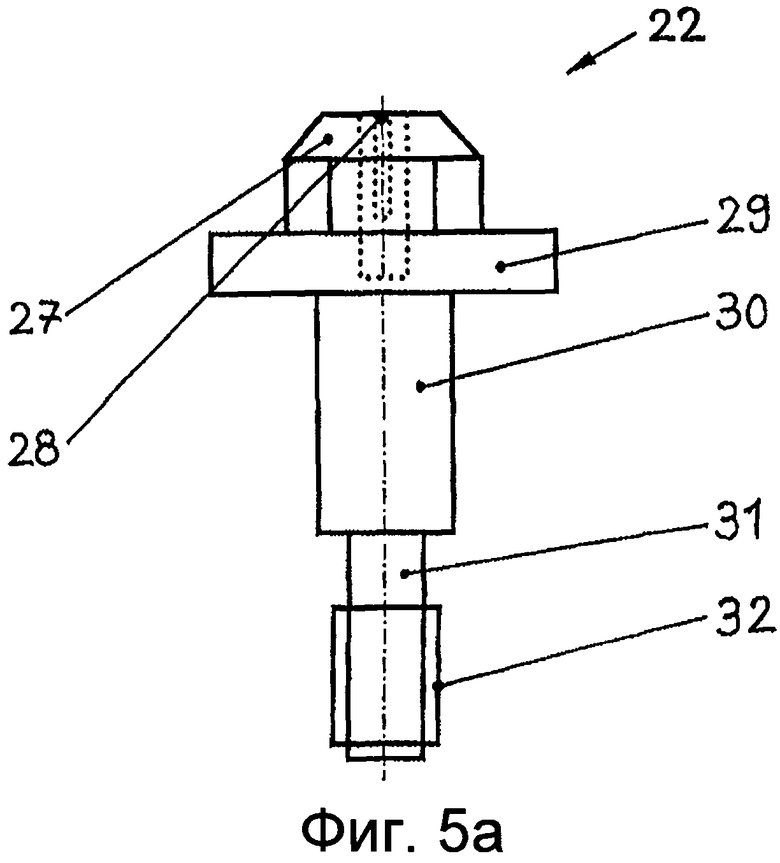

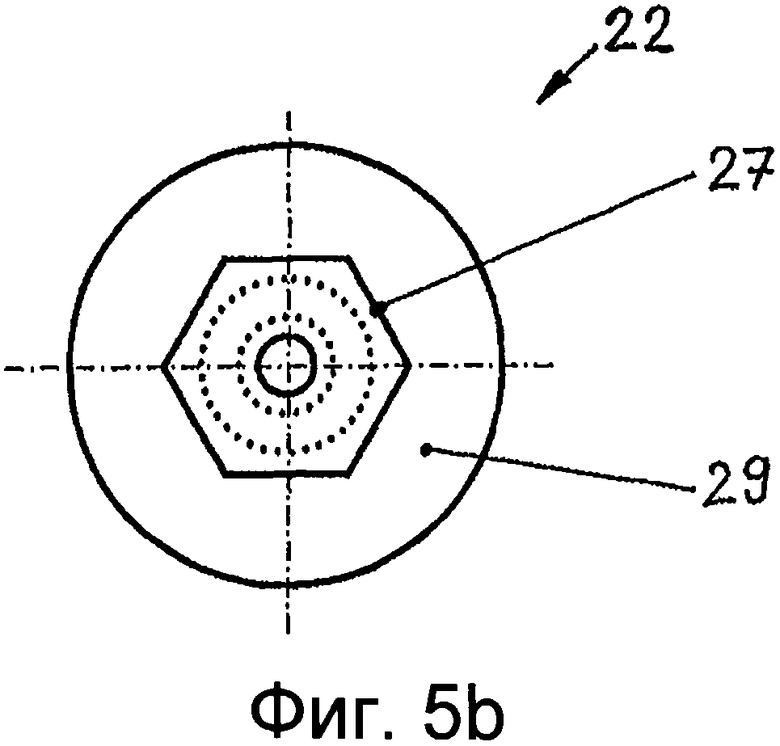

на Фиг.5а показан крепежный элемент для корпусов литейных форм на виде сбоку,

на Фиг.5b показан крепежный элемент для корпусов литейных форм на виде сверху и

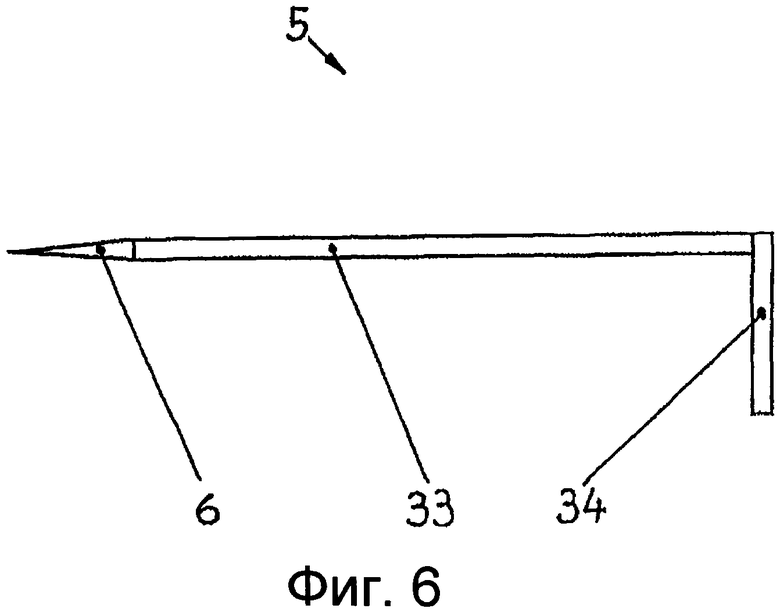

на Фиг.6 показан стержнеобразный направляющий элемент.

На Фиг.1а показаны отдельные детали литейной формы согласно настоящему изобретению. Литейная форма состоит из нижнего корпуса 1 литейной формы и верхнего корпуса 2 литейной формы. В нижнем корпусе 1 литейной формы сделано отверстие 3. Верхний корпус 2 литейной формы содержит отверстие 4. Если корпуса 1, 2 литейной формы расположены правильно относительно друг друга, то отверстия 3, 4 образуют направляющую линию для направляющего элемента 5. Передний конец направляющего элемента 5 выполнен в форме конического наконечника 6. В варианте осуществления изобретения, который приведен в качестве примера, направляющий элемент 5 имеет круглое поперечное сечение. Диаметр направляющего элемента 5 соответствует диаметру отверстий 3, 4. Конический наконечник 6 облегчает вставку направляющего элемента 5 в отверстие 4 в верхнем корпусе 2 литейной формы.

В верхнем корпусе 2 литейной формы сделана литниковая чаша 7. В литниковую чашу 7 поступает жидкий расплав. Расплав протекает через литниковый канал 8 в литейную полость 9, граница которой определена нижним корпусом 1 литейной формы и верхним корпусом 2 литейной формы. На той стороне нижнего корпуса 1 литейной формы, который обращен к верхнему корпусу 2 литейной формы, имеется буртик 10. Буртик 10, сформованный из формовочной массы 15, представляет собой позитивную ответную часть для углубления 11 в верхнем корпусе 2 литейной формы.

Кроме того, в нижний корпус 1 литейной формы встроена ответная часть 12 для соединительного элемента 13 (на Фиг.1 не показана). В варианте осуществления изобретения, который приведен в качестве примера, ответная часть 12 представляет собой зажимную гайку, которая заделана плоской поверхностью в материал литейной формы. Отверстие 3 в нижнем корпусе 1 литейной формы расширяется к стороне, обращенной к верхнему корпусу 2 литейной формы. Нижний корпус 1 литейной формы имеет выступ 14, который сформированный из наращенного материала. Верхний корпус 2 литейной формы имеет выступ 15, который сформован из наращенного материала. В выступах 14, 15 расположены отверстия 3, 4.

На Фиг.1b направляющий элемент 5 был продвинут через отверстие 4 в верхнем корпусе 2 литейной формы и вошел в отверстие 3 в нижнем корпусе 1 литейной формы. Диаметр внутренней резьбы ответной части 12 является большим, чем наружный диаметр направляющего элемента 5, и, следовательно, направляющий элемент также может быть направлен через ответную часть 12 и может свободно двигаться внутри отверстий 3, 4 и внутри ответной части 12.

В положении, показанном на Фиг.1b, корпуса 1, 2 литейной формы совмещены друг с другом по горизонтали. Для того чтобы закрыть литейную форму, необходимо только лишь сместить корпуса литейной формы 1, 2 в вертикальном направлении относительно друг друга. При соединении корпусов 1, 2 литейной формы друг с другом буртик 10 входит в углубление 11 с момента определенного сближения корпусов 1, 2 литейной формы по вертикали. Та сторона буртика 10, которая обращена к верхнему корпусу 2 литейной формы, выполнена в форме полусферы, хотя также возможна любая другая форма, например форма конуса. Здесь боковые стенки буртика 10 и углубления 11 имеют цилиндрическую форму и служат в качестве точной направляющей при соединении корпусов 1, 2 литейной формы друг с другом.

На Фиг.1с показана литейная форма в закрытом положении. Буртик 10 легко входит в углубление 11 без зазора. Корпуса литейной формы 1, 2 определяют границы литейной полости 9, которая имеет форму изготавливаемой заготовки. Когда литейная форма закрыта, то между верхним и нижним корпусами 2, 1 литейной формы или между выступами 14, 15 образуется выемка. Направляющий элемент 5 виден внутри этой выемки.

На Фиг.2 показан вариант, в котором корпуса литейной формы не имеют выступов. Здесь отверстия 3, 4 расположены непосредственно в корпусах 1, 2 литейной формы, которые были формованы без выступов. Для лучшей доходчивости литниковая чаша, литниковый канал и литейная полость здесь не показаны. В литейной форме, показанной на Фиг.2, соединительный элемент 13 расположен в отверстиях 3, 4. Корпуса 1, 2 литейной формы могут быть прижаты друг к другу посредством двух ответных частей 12, 16. В варианте осуществления изобретения, который приведен в качестве примера, соединительным элементом 13 является металлический стержень круглого поперечного сечения, который снабжен резьбой на его концах. Ответные части 12, 16 выполнены в виде зажимных гаек, которые навинчены посредством их внутренней резьбы на концы соединительного элемента 13. Ответные части 12, 16 прикладывают контактное давление к корпусам 1, 2 литейной формы посредством плоских дисков и, тем самым, прижимают две половины литейной формы друг к другу. В варианте осуществления изобретения, который приведен в качестве примера, ответная часть 12 встроена в отверстие 3 в нижнем корпусе 1 литейной формы.

На Фиг.3а и Фиг.3b показаны штыри 17, 18 для нижнего корпуса литейной формы. Штырь 17 используют для нижнего корпуса литейной формы высотой 220 мм. Штырь 18 используют для нижнего корпуса литейной формы высотой 330 мм. Штыри 17, 18 состоят из нижнего участка 19, среднего участка 20 и верхнего участка 21. В варианте осуществления изобретения, который приведен в качестве примера, участки 19, 20, 21 выполнены в виде цилиндрических металлических деталей 15, которые прочно соединены друг с другом. Средний участок 20 имеет больший диаметр, чем два других участка 19, 21. Нижний участок 19 снабжен наружной резьбой, по которой он может быть завинчен во внутреннюю резьбу зажимного винта 22 (показанного на Фиг.5а и Фиг.5b) опоки или формодержателя для изготовления корпуса литейной формы. Верхний участок 21 создает отверстие 3. Диаметр верхнего участка 21 соответствует диаметру направляющего элемента 5. Здесь диаметр верхнего участка является немного большим, чем диаметр направляющего элемента 5. В варианте осуществления изобретения, который приведен в качестве примера, эта разница в размере составляет 1 мм, и, следовательно, обеспечен радиальный зазор, равный 0,5 мм, когда направляющий элемент 5 вставлен в отверстие 3.

На Фиг.4а и Фиг.4b показаны штыри 23, 24 для изготовления верхнего корпуса литейной формы. Штырь 23 используют для верхнего корпуса литейной формы высотой 220 мм. Штырь 24 используют для верхнего корпуса литейной формы высотой 330 мм. Штыри 23, 24 35 состоят из нижнего участка 25 и верхнего участка 26. В варианте осуществления изобретения, который приведен в качестве примера, участки 25, 26 выполнены в виде цилиндрических металлических деталей, которые прочно соединены друг с другом. Верхний участок 26 имеет больший диаметр, чем нижний участок 25. Нижний участок 25 снабжен наружной резьбой, по которой он может быть завинчен во внутреннюю резьбу зажимного винта 22 (показанного на Фиг.5а и Фиг.5b) формодержателя или опоки для изготовления корпуса литейной формы. Верхний участок 26 создает отверстие 4. Диаметр верхнего участка 26 соответствует диаметру направляющего элемента 5. Здесь диаметр верхнего участка 26 является немного большим, чем диаметр направляющего элемента 5. В варианте осуществления изобретения, который приведен в качестве примера, эта разница в размере составляет 1 мм, и, следовательно, обеспечен радиальный зазор, равный 0,5 мм, когда направляющий элемент 5 вставлен в отверстие 4.

На Фиг.5а и Фиг.5b показан зажимной винт 22 для изготовления корпусов литейных форм на видах с различных сторон. На Фиг.5а зажимной винт показан на виде сбоку, а на Фиг.5b он показан на виде сверху. Головка 27 зажимного винта состоит из боковых стенок и верхней части. Боковые стенки образуют шестиугольник. Верхняя часть имеет фаску. В головке 27 зажимного винта 22 проделано высверленное отверстие с внутренней резьбой 28, в которое могут быть завинчены нижние участки 19, 25 штырей 17, 18, 23, 24. Зажимной винт 22 давит дискообразным участком 29 на корпуса литейной формы. Ниже дискообразного участка 29 расположен цилиндрический участок 30. Нижний участок 31 зажимного винта 22 снабжен наружной резьбой, на которую может быть навинчена втулка 32.

На Фиг.6 показан стержнеобразный направляющий элемент 5. Передний конец направляющего элемента 5 выполнен в форме конического наконечника 6. В варианте осуществления изобретения, который приведен в качестве примера, направляющая часть 33 направляющего элемента 5 выполнена в форме цилиндрической детали 35, к которой примыкает ручка 34. Ручка 34 расположена под углом к направляющей части 33.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ заливки литейных форм с применением метода локального поверхностного вакуумирования формы и устройство для его осуществления | 2023 |

|

RU2813437C1 |

| Машина для изготовления безопочных форм прессованием | 1981 |

|

SU977101A1 |

| Стопочная форма | 1981 |

|

SU988443A1 |

| Автомат безопочной стопочной формовки | 1980 |

|

SU944749A1 |

| ОПОКА ДЛЯ ФОРМОВОЧНОЙ МАШИНЫ И СПОСОБ ФОРМОВКИ С ИСПОЛЬЗОВАНИЕМ ОПОКИ | 2005 |

|

RU2354491C2 |

| Многопозиционная формовочная машина для изготовления литейных форм | 1976 |

|

SU741784A3 |

| Формовочная линия для изготовления литейных форм | 1985 |

|

SU1424725A3 |

| Машина для изготовления безопочных форм | 1975 |

|

SU697041A3 |

| Установка для выбивки безопочных стопочных форм | 1981 |

|

SU980956A1 |

| Автоматическая формовочная линия | 1975 |

|

SU531655A1 |

Изобретение относится к литейному производству. Литейная форма имеет горизонтальную плоскость разъема и содержит два корпуса (1, 2) литейной формы, сформованные из формовочной массы и определяющие границы литейной полости (9). Два корпуса (1, 2) литейной формы противоположны друг другу и снабжены сформированными из наращенного материала формовочной массы выступами (14, 15). В выступах (14, 15) выполнены отверстия (3, 4), образующие вертикальную направляющую линию для стержнеобразного направляющего элемента (5), совмещающего корпуса (1, 2) по горизонтали, и для соединительного элемента (13), прижимающего корпуса (1, 2) друг к другу посредством двух ответных частей (12, 16). Обеспечивается быстрое и точное соединение двух корпусов литейной формы. 2 н. и 6 з.п. ф-лы, 11 ил.

1. Безопочная разъемная литейная форма с горизонтальной плоскостью разъема, содержащая по меньшей мере два корпуса (1, 2) литейной формы, сформованные из формовочной массы и определяющие границы литейной полости (9), отличающаяся тем, что два корпуса (1, 2) литейной формы, противоположные друг другу, снабжены сформированными из наращенного материала формовочной массы выступами (14, 15), в которых выполнены отверстия (3, 4), образующие вертикальную направляющую линию для стержнеобразного направляющего элемента (5) для совмещения корпусов (1, 2) литейной формы по горизонтали и для соединительного элемента (13) для прижима корпусов (1, 2) литейной формы друг к другу посредством двух ответных частей (12, 16).

2. Литейная форма по п. 1, отличающаяся тем, что по меньшей мере одна ответная часть (12) встроена в отверстие (3) корпуса (1) литейной формы.

3. Литейная форма по п. 1 или 2, отличающаяся тем, что корпус (1) литейной формы имеет буртик (10), который сформован из формовочной массы и образует позитивную ответную часть для углубления (11) в противоположном корпусе (2) литейной формы.

4. Литейная форма по п. 1, отличающаяся тем, что при закрытой литейной форме между выступами (14, 15) образована выемка.

5. Литейная форма по п. 1, отличающаяся тем, что передний конец стержнеобразного направляющего элемента (5) выполнен в виде конического наконечника (6).

6. Литейная форма по п. 1, отличающаяся тем, что по меньшей мере одно отверстие (3) имеет расширение, подобное раструбу, на обращенной к противоположному корпусу (2) литейной формы стороне.

7. Способ изготовления безопочной разъемной литейной формы с горизонтальной плоскостью разъема, состоящей по меньшей мере из двух корпусов (1, 2) литейной формы, сформованных из формовочной массы, включающий ввод формовочной массы в опоки и/или в формодержатели, при этом опоки фиксируют крепежными элементами (22), отличающийся тем, что на крепежных элементах (22) позиционируют штыри (17, 18, 23, 24), пробивающие во время изготовления корпусов (1, 2) литейной формы отверстия (3, 4) в выступах (14, 15), сформированных из наращенного материала формовочной массы на корпусах (1, 2) литейной формы, при этом отверстия (3, 4) образуют вертикальную направляющую линию для стержнеобразного направляющего элемента (5) для совмещения корпусов (1, 2) литейной формы по горизонтали.

8. Способ по п. 7, отличающийся тем, что штыри (17, 18, 23, 24) ввинчивают в крепежные элементы (22).

| Н.Д | |||

| Титов, Ю.А | |||

| Степанов, Технология литейного производства, М., Машиностроение, 1978, с | |||

| Сепаратор-центрофуга с периодическим выпуском продуктов | 1922 |

|

SU128A1 |

| Способ получения производных бензоилмочевины | 1986 |

|

SU1450736A3 |

| Преобразователь переменного напряжения в код | 1989 |

|

SU1621178A1 |

| DE 530510 C, 29.07.1931 | |||

Авторы

Даты

2015-06-10—Публикация

2010-09-29—Подача