Изобретение относится к технологии нефтехимического синтеза, а именно к способам получения изопрена из изобутилена и формальдегида или веществ, являющихся их источниками, например, 4,4-диметил-1,3-диоксана (ДМД) и триметилкарбинола (ТМК).

Изопрен применяют в промышленности в качестве мономера для получения синтетического каучука (С.К. Огородников, Г.С. Идлис // ′′Производство изопрена′′, - Л.: Химия, 1973, с.47).

Известен способ получения изопрена жидкофазным взаимодействием формальдегида с изобутиленом или источником изобутилена: трет-бутиловый спирт и/или алкил-трет-бутиловый эфир при температуре 60-230°C в присутствии воды, кислотного катализатора и ионов металлов групп Ia, Ib, IIa, IIb Периодической таблицы элементов Менделеева (Патент JP 60-036426, 25.02.1985).

При осуществлении известного способа по улучшенной технологии, включающей рециркуляцию водного раствора катализатора - фосфорной кислоты, после начала эксплуатации процесса в рециркулирующем растворе происходит образование и накопление твердых взвешенных частиц - осадков, которые вредны сами по себе и вызывают смолообразование. Это приводит к засорению трубопроводов и запорной арматуры, к забивке и выходу из строя регулирующих устройств (клапаны, диафрагмы и т.д.) и контролирующих устройств (датчики, уровнемеры и т.д.), что осложняет технологию процесса в связи с необходимостью частых остановок, прочистки трубопроводов, запорной арматуры и замены указанных устройств. Кроме того, этот способ дает недостаточно высокий выход изопрена (80,3 мол.% на превращенный формальдегид).

Наиболее близким к заявленному изобретению является способ получения изопрена, описанный в патенте РФ №2132321 (опубл. 27.06.1999). По указанному способу получают изопрен жидкофазным взаимодействием формальдегида с изобутиленом или со смесями ИБ с ТБС, или с ТБС в водной среде, в присутствии фосфорной кислоты в качестве катализатора и соединений, образующих катионы двухвалентной меди и нитрат-анионы в количествах, обеспечивающих поддержание значений величины электродного потенциала внутренней поверхности аппаратуры в интервале до 0,5 В относительно хлорсеребряного электрода, условно выбранного в качестве электрода сравнения. Процесс проводят при повышенных температуре и давлении в двух последовательных реакционных зонах в аппаратуре из нержавеющих стали и сплавов с рециркуляцией водного раствора катализатора. Такой способ дает недостаточно высокий выход изопрена (выход изопрена на превращенный формальдегид составляет до 83,2 мол. %).

Техническим результатом настоящего изобретения является повышение выхода целевого продукта.

Технический результат достигается способом получения изопрена жидкофазным взаимодействием формальдегида и изобутилена и/или веществ, являющихся их источниками, например 4,4-диметилдиоксана-1,3 и триметилкарбинола, при повышенной температуре и давлении в присутствии в качестве катализатора водного раствора неорганической кислоты и катионов металлов, с отгонкой продуктов реакции и воды из реакционной зоны и последующим выделением изопрена, при этом синтез изопрена ведут в присутствии катализатора, включающего смесь либо орто- и пирофосфорных кислот, либо орто- и полифосфорных кислот, либо орто- и метафосфорных кислот и катионы металлов VI, VIII и X группы Периодической таблицы элементов Менделеева, содержание которых 0,5-6,0 г/л.

Предпочтительно, процесс проводят при температуре 150-200°C и давлении 6-17 атм.

Предпочтительно, в качестве катионов металлов VI, VIII и X группы Периодической таблицы элементов Менделеева катализатор содержит катионы металлов хрома, железа и никеля.

В качестве реакторов для осуществления предлагаемого способа получения изопрена можно использовать любой аппарат для проведения жидкофазных реакций, например один или несколько колонного типа - пустотелые, заполненные насадкой, аппараты трубчатого типа, например пучок труб, объединенных в общий кожух. Количество реакторов может быть более одного. В реакторе могут быть одна или несколько реакционных зон. Реакторы изготавливают из нержавеющих сталей и сплавов, которые обычно применяют в качестве конструкционного материала для аппаратуры, эксплуатируемой в кислых средах, например Incoloy 825.

Отличие предлагаемого способа от известного способа состоит в том, что синтез изопрена ведут в присутствии катализатора, включающего смесь либо орто- и пирофосфорных кислот, либо орто- и полифосфорных кислот, либо орто- и метафосфорных кислот и катионы металлов VI, VIII и X группы Периодической таблицы элементов Менделеева, содержание которых 0,5-6,0 г/л.

Повышение выхода целевого продукта в предлагаемом способе основано на синергетическом эффекте.

Присутствие в катализаторе только одного из указанных катионов металлов либо только одной из указанных неорганических кислот недостаточно для достижения технического результата.

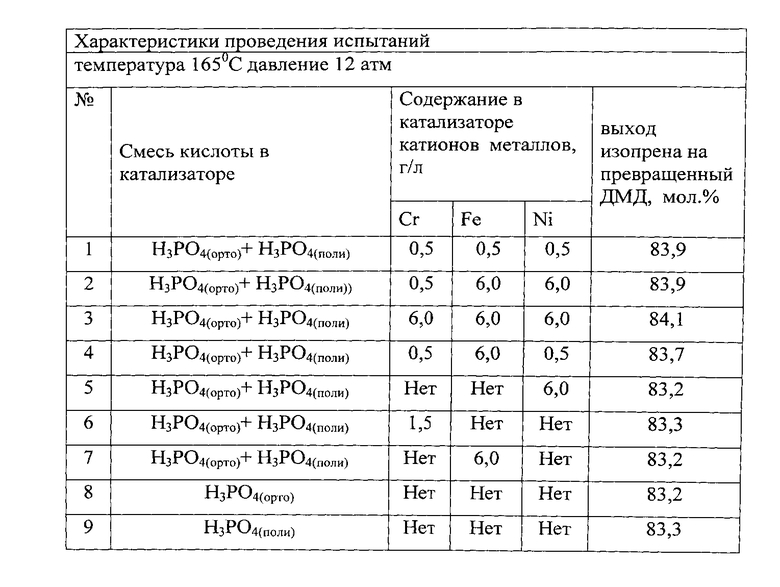

Заявленный способ позволяет осуществлять процесс с более высокой селективностью и производительностью. Выход изопрена на превращенный ДМД повышается до 84,1 мол.%.

Промышленная применимость изобретения иллюстрируется примерами.

Пример 1.

Процесс проводят на установке непрерывного действия, состоящей из пустотелого реактора, изготовленного из сплава Incoloy 825, объемом 100 мл и сепаратора для разделения продуктов реакции.

В реактор со скоростью 21 г/ч подают водный раствор, содержащий: смесь ортофосфорной и полифосфорной кислот 6 мас.% (в пересчете на ортофосфорную кислоту) с содержанием 0,5 г/л катионов металлов хрома, 0,5 г/л катионов металлов железа и 0,5 г/л катионов металлов никеля, остальное - вода. Так же в реактор со скоростью 35 г/ч подают смесь, содержащую 25 мас.% ДМД и 75 мас.% ТМК.

Процесс контактирования веществ проводят при температуре в реакторе 165°C и давлении 12 атм.

Из реакционной зоны отгоняют продукты реакции и воду, которые конденсируются в сепараторе, с последующим выделением изопрена. Неконденсирующиеся газы выводятся через перепускной клапан на счетчик.

Результаты приведены в таблице.

Пример 2.

Процесс проводят аналогично примеру 1, однако имеются следующие отличия.

В реактор со скоростью 21 г/ч подают водный раствор, содержащий: смесь ортофосфорной и полифосфорной кислот 6 мас.% (в пересчете на ортофосфорную кислоту) с содержанием 0,5 г/л катионов металлов хрома, 6,0 г/л катионов металлов железа и 6,0 г/л катионов металлов никеля, остальное - вода.

Результаты приведены в таблице.

Пример 3.

Процесс проводят аналогично примеру 1, однако имеются следующие отличия.

В реактор со скоростью 21 г/ч подают водный раствор, содержащий: смесь ортофосфорной и полифосфорной кислот 6 мас.% (в пересчете на ортофосфорную кислоту) с содержанием 6,0 г/л катионов металлов хрома, 6,0 г/л катионов металлов железа и 1,5 г/л катионов металлов никеля, остальное - вода.

Результаты приведены в таблице.

Пример 4.

Процесс проводят аналогично примеру 1, однако имеются следующие отличия.

В реактор со скоростью 21 г/ч подают водный раствор, содержащий: смесь ортофосфорной и полифосфорной кислот 6 мас.% (в пересчете на ортофосфорную кислоту) с содержанием 0,5 г/л катионов металлов хрома, 6,0 г/л катионов металлов железа и 0,5 г/л катионов металлов никеля, остальное - вода.

Результаты приведены в таблице.

Пример 5.

Процесс проводят аналогично примеру 1, однако имеются следующие отличия.

В реактор со скоростью 21 г/ч подают водный раствор, содержащий: смесь ортофосфорной и полифосфорной кислот 6 мас.% (в пересчете на ортофосфорную кислоту) с содержанием 6,0 г/л катионов металлов никеля, остальное - вода.

Результаты приведены в таблице.

Пример 6.

Процесс проводят аналогично примеру 1, однако имеются следующие отличия.

В реактор со скоростью 21 г/ч подают водный раствор, содержащий: смесь ортофосфорной и полифосфорной кислот 6 мас.% (в пересчете на ортофосфорную кислоту) с содержанием 0,5 г/л катионов металлов хрома, остальное - вода.

Результаты приведены в таблице.

Пример 7.

Процесс проводят аналогично примеру 1, однако имеются следующие отличия.

В реактор со скоростью 21 г/ч подают водный раствор, содержащий: смесь ортофосфорной и полифосфорной кислот 6 мас.% (в пересчете на ортофосфорную кислоту) с содержанием 6,0 г/л катионов металлов железа, остальное - вода.

Результаты приведены в таблице.

Пример 8.

Процесс проводят аналогично примеру 1, однако имеются следующие отличия.

В реактор со скоростью 21 г/ч подают водный раствор, содержащий: ортофосфорную кислоту 6 мас.%, остальное - вода.

Результаты приведены в таблице.

Пример 9.

Процесс проводят аналогично примеру 1, однако имеются следующие отличия.

В реактор со скоростью 21 г/ч подают водный раствор, содержащий: полифосфорную кислоту 6 мас.%, остальное - вода.

Результаты приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2014 |

|

RU2553824C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2014 |

|

RU2554009C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1999 |

|

RU2156234C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2011 |

|

RU2458036C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2007 |

|

RU2330009C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2007 |

|

RU2339605C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2007 |

|

RU2332394C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2004 |

|

RU2266888C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2004 |

|

RU2261855C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1998 |

|

RU2132321C1 |

Изобретение относится к технологии нефтехимического синтеза, а именно к способам получения изопрена из изобутилена и формальдегида или веществ, являющихся их источниками, например 4,4-диметил-1,3-диоксана и триметилкарбинола. Изопрен жидкофазным получают взаимодействием формальдегида и изобутилена и/или веществ, являющихся их источниками, например 4,4-диметилдиоксана-1,3 и триметилкарбинола, при повышенной температуре и давлении в присутствии в качестве катализатора водного раствора неорганической кислоты и катионов металлов, с отгонкой продуктов реакции и воды из реакционной зоны и последующим выделением изопрена, при этом синтез изопрена ведут в присутствии катализатора, включающего смесь либо орто- и пирофосфорных кислот, либо орто- и поли- фосфорных кислот, либо орто- и мета-фосфорных кислот и катионы металлов VI, VIII и X группы Периодической таблицы элементов Менделеева, содержание которых 0,5-6,0 г/л. Заявленный способ позволяет осуществлять процесс с более высокой производительностью. 2 з.п. ф-лы, 1 табл., 9 пр.

1. Способ получения изопрена жидкофазным взаимодействием формальдегида и изобутилена и/или веществ, являющихся их источниками, например 4,4-диметилдиоксана-1,3 и триметилкарбинола, при повышенной температуре и давлении в присутствии в качестве катализатора водного раствора неорганической кислоты и катионов металлов, с отгонкой продуктов реакции и воды из реакционной зоны и последующим выделением изопрена, отличающийся тем, что синтез изопрена ведут в присутствии катализатора, включающего смесь либо орто- и пирофосфорных кислот, либо орто- и полифосфорных кислот, либо орто- и мета-фосфорных кислот и катионы металлов VI, VIII и X группы Периодической таблицы элементов Менделеева, содержание которых 0,5-6,0 г/л.

2. Способ по п.1, отличающийся тем, что процесс проводят при температуре 150-200°C и давлении 6-17 атм.

3. Способ по п.1, отличающийся тем, что неорганическая кислота содержит катионы металлов хрома, железа и никеля.

| US 4000209 A, 27.12.1976 | |||

| JP 0061234943 A, 20.10.1986 | |||

| СПОСОБ ПЕРЕРАБОТКИ ПОБОЧНЫХ ПРОДУКТОВ ЖИДКОФАЗНОГО СИНТЕЗА ИЗОПРЕНА ИЗ ИЗОБУТИЛЕНА И ФОРМАЛЬДЕГИДА | 2008 |

|

RU2365574C1 |

Даты

2015-06-27—Публикация

2014-06-06—Подача