Настоящее изобретение относится к способу и установке для изготовления шин для колес транспортных средств.

Шина обычно содержит каркасную конструкцию, содержащую, по меньшей мере, один слой каркаса, образованный из армирующих кордов, объединенных в эластомерной матрице. Слой каркаса имеет концевые края, соответствующим образом сцепленные с кольцевыми крепежными конструкциями. Последние расположены в областях шины обычно обозначаемых названием "борта", и каждая из них обычно образована посредством, по существу, окружной кольцевой вставки, на которую нанесена, по меньшей мере, одна заполняющая вставка, в ее радиально внешнем положении. Такие кольцевые вставки обычно обозначаются "сердечниками борта", и они поддерживают шину жестко зафиксированной относительно крепежного посадочного места, специально обеспеченного в ободе колеса, таким образом предотвращая, при работе, выход радиально внутреннего концевого края шины из такого посадочного места.

На бортах могут быть обеспечены специальные армирующие конструкции, имеющие функцию улучшения передачи крутящего момента на шину.

Каркасная конструкция образуется на формирующей опоре, предпочтительно, имеющей, по существу, цилиндрическую форму.

В радиально внутреннем положении относительно слоя (слоев) каркаса, обычно обеспечен слой покрытия, выполненный из эластомерного материала, обычно известный как "оболочка".

В радиально внешнем положении относительно каркасной конструкции, с другой стороны, прикреплена брекерная конструкция.

Брекерная конструкция обычно выполняется на формирующей опоре, отличной от формирующей опоры, на которой образуется каркасная конструкция.

Брекерная конструкция содержит один или более слоев брекера, расположенных радиально один поверх другого и имеющих текстильные или металлические армирующие корды, расположенные, предпочтительно, в соответствии с наклонной ориентацией относительно окружного направления шины и нормально поперек относительно кордов возможного соседнего слоя брекера.

Брекерная конструкция также может содержать, по меньшей мере, одну армирующую конструкцию, образованную посредством, по меньшей мере, одного непрерывного удлиненного армирующего элемента, включающего в себя, по меньшей мере, один текстильный или металлический армирующий корд, объединенный в матрице из эластомерного материала и проходящий параллельно относительно продольного направления самого удлиненного элемента.

Непрерывный удлиненный армирующий элемент наматывается на формирующую опору - обычно на радиально внешнюю поверхность, по меньшей мере, одного слоя брекера, нанесенного на формирующую опору - в соответствии с соседними в осевом направлении окружными витками для образования так называемого "слоя под углом ноль градусов". Такой термин используется для определения слоя, в котором армирующие корды имеют ориентацию, по существу, совпадающую с окружным направлением шины.

В соответствии с потребностями и, в частности, в шинах для тяжелых транспортных средств могут быть обеспечены один или более слоев под углом ноль градусов, каждый из которых проходит по всей ширине брекерной конструкции или вдоль участка его осевой протяженности (в этом последнем случае, обычно, на внешних в осевом направлении концевых участках ниже расположенного слоя брекера).

Между каркасной конструкцией и брекерной конструкцией может быть обеспечен слой из эластомерного материала, известный как "подбрекерный", при этом указанный слой имеет функцию образования радиально внешней поверхности каркасной конструкции как можно более однородной для последующего нанесения брекерной конструкции.

В радиально внешнем положении относительно брекерной конструкции размещается протекторный браслет, также выполненный из эластомерного материала, а также другие конструктивные элементы, составляющие шину.

На боковые поверхности каркасной конструкции также устанавливаются соответствующие боковины из эластомерного материала, каждая из которых проходит от одного из боковых краев протекторного браслета вплоть до соответствующей кольцевой крепежной конструкции к бортам.

По всему настоящему описанию и в последующей формуле изобретения, термины "радиальный" и "осевой" и выражения "радиально внутренний/внешний" и "внутренний/внешний в осевом направлении" используются со ссылкой на радиальное направление и на осевое (или продольное) направление шины (или формирующей опоры, использующейся для изготовления конкретной составной части шины). Термины "окружной" и "в окружном направлении", с другой стороны, используются со ссылкой на кольцевую протяженность шины/формирующей опоры.

Во всем настоящем описании, если только не указано иное, и в последующей формуле изобретения, "непрерывный удлиненный армирующий элемент" используется для обозначения элемента, содержащего, по меньшей мере, один стальной армирующий корд, объединенный в матрице из эластомерного материала и проходящий параллельно относительно продольного направления указанного непрерывного удлиненного армирующего элемента.

Во всем настоящем описании и в последующей формуле изобретения, формулировки "расположенный ближе по ходу" и "расположенный дальше по ходу", если только не указано иное, ссылаются на направление подачи непрерывного удлиненного армирующего элемента к формирующей опоре.

Кроме того, когда во всем настоящем описании и в последующей формуле изобретения ссылка делается на направление подачи непрерывного удлиненного армирующего элемента, конкретно ссылаются, если только не указано иное, на теоретическую линию на нижней поверхности непрерывного удлиненного армирующего элемента во время его перемещения к формирующей опоре.

В публикации WO 2007/054984 описана установка и способ изготовления армирующих конструкций под углом ноль градусов посредством нанесения, на, по существу, цилиндрическую формирующую опору, непрерывного удлиненного армирующего элемента, содержащего текстильные или металлические корды. Установка содержит основание, с котором связан кронштейн, который может качаться, когда приведен в движение посредством подходящего гидродинамического исполнительного механизма, между положением покоя, в котором кронштейн находится в дистальном положении от формирующей опоры, и рабочим положением, в котором кронштейн находится в проксимальном положении относительно формирующей опоры таким образом, чтобы обеспечивать возможность нанесения вышеупомянутого непрерывного удлиненного армирующего элемента.

Такой непрерывный удлиненный армирующий элемент разматывается из накопительной бобины и, посредством подходящих смещающих шкивов, подается посредством вышеупомянутого кронштейна к формирующей опоре. Такой кронштейн содержит, в частности, смещающий шкив на его входной части и концевой блок на его выходной части. Концевой блок работает в качестве направляющего канала указанного непрерывного удлиненного армирующего элемента к формирующей опоре.

По меньшей мере, один прижимной ролик шарнирно соединен с концевым блоком; когда второй гидродинамический исполнительный механизм приводится в действие, по меньшей мере, один прижимной ролик может перемещаться между положением покоя, в котором он находится на расстоянии от формирующей опоры, и рабочим положением, в котором он работает с опирающимся взаимным расположением на указанном непрерывном удлиненном армирующем элементе таким образом, чтобы наносить его на формирующую опору.

Качающийся кронштейн также имеет, по меньшей мере, один режущий узел, который может выборочно приводиться в действие в конце этапа нанесения, описанного выше, чтобы отрезать указанный непрерывный удлиненный армирующий элемент на участке, расположенном между концевым блоком и входным шкивом, и продвигающее устройство для приведения верхнего свободного конца указанного непрерывного удлиненного армирующего элемента в свободно висящее положение относительно концевого блока и на прижимном ролике таким образом, чтобы быть способным начать новый цикл нанесения.

Однако, в установке описанного выше типа, во время подачи непрерывного удлиненного армирующего элемента в соответствии с предшествующей формулировкой возникают проблемы, которые приводят к его неправильному расположению на формирующей опоре.

В частности, при каждом цикле нанесения, имеется неправильное расположение верхнего и нижнего участков непрерывного удлиненного армирующего элемента, при этом такое неправильное расположение обычно состоит из смещения вышеупомянутых участков относительно поперечной срединной плоскости формирующей опоры и, таким образом, ориентации, отличной от углов ноль градусов. В этом случае оператору требуется выполнять, при каждом цикле нанесения, корректирующее вмешательство посредством смещения вручную верхнего и нижнего участков куска непрерывного удлиненного армирующего элемента, нанесенного на формирующую опору, для того, чтобы потом повторно нанести их, снова вручную, в требуемое положение.

Ручное вмешательство оператора, а также большие затраты по времени, очень часто является трудным, или даже, в действительности, невозможным, в тех случаях, в которых верхний участок куска нанесенного непрерывного удлиненного армирующего элемента расположен, по меньшей мере, частично, ниже соседнего(их) в осевом направлении витка(ов). Все это имеет неизбежные негативные воздействия, поскольку затрагивается экономическая эффективность способа и, в случаях, в которых вмешательство оператора является невозможным для коррекции проблемы, обрабатывающаяся брекерная конструкция может быть отбракована.

Неправильное расположение верхнего и нижнего участков непрерывного удлиненного армирующего элемента является следствием, по существу, скручивания и/или боковых смещений, которые имеют место на непрерывном удлиненном армирующем элементе вследствие высвобождения остаточных внутренних напряжений на его верхнем участке, когда он выступает свободно висящим образом от концевого блока, и на его нижнем участке, когда он уходит с концевого блока. Вышеупомянутые напряжения, вероятно, являются результатом, главным образом, металлического материала, образующего корды.

Для того, чтобы надлежащим образом расположить верхний и нижний участки непрерывного удлиненного армирующего элемента на формирующей опоре, необходимо надлежащим образом противодействовать скручиванию и/или смещающей нагрузке, действующей на участок непрерывного удлиненного армирующего элемента при нанесении.

Такое противодействие может быть эффективно обеспечено посредством прикладывания подходящего магнитного притяжения, по меньшей мере, к верхнему и нижнему участкам непрерывного удлиненного армирующего элемента посредством подходящего элемента.

Таким образом, было установлено, что, посредством расположения, по меньшей мере, одного прижимного элемента на формирующей опоре и на указанном, по меньшей мере, одном прижимном элементе, по меньшей мере, одного элемента, приспособленного для образования магнитной силы, предпочтительно, можно "зафиксировать" положение непрерывного удлиненного армирующего элемента, выступающего свободно висящим образом от установки для нанесения, таким образом также обеспечивая возможность поддерживания верхнего и нижнего участков непрерывного удлиненного армирующего элемента в требуемом положении относительно формирующей опоры. Таким образом, можно достигнуть полностью автоматическим образом оптимального расположения непрерывного удлиненного армирующего элемента на формирующей опоре с преимуществом экономической эффективности способа и качества получаемой шины.

Настоящее изобретение таким образом относится, в его первом аспекте, к способу изготовления шин для колес транспортного средства, при этом каждая шина содержит брекерную конструкцию, расположенную между каркасной конструкцией и протекторным браслетом, причем брекерная конструкция содержит, по меньшей мере, одну армирующую конструкцию под углом ноль градусов, при этом способ включает:

- формирование указанной армирующей конструкции под углом ноль градусов посредством нанесения, по меньшей мере, одного непрерывного удлиненного армирующего элемента на поверхность для нанесения, предусмотренного в радиально внешнем положении относительно формирующей опоры, при этом упомянутое нанесение включает:

- прикладывание магнитного притяжения к участку непрерывного удлиненного армирующего элемента, расположенному, по меньшей мере, на одном прижимном элементе для нанесения;

- перемещение указанного, по меньшей мере, одного прижимного элемента к формирующей опоре до тех пор, пока непрерывный удлиненный армирующий элемент не будет приведен в контакт с поверхностью для нанесения.

В соответствии с настоящим изобретением, магнитное действие, предпочтительно, прикладывается к участку непрерывного удлиненного армирующего элемента при нанесении. Такое магнитное действие обеспечивает то, что такой участок непрерывного удлиненного армирующего элемента поддерживается в требуемом положении подачи относительно формирующей опоры. Для возможного скручивания или боковых смещений непрерывного удлиненного армирующего элемента, которые привели бы к неправильному расположению удлиненного элемента на формирующей опоре, таким образом соответственно обеспечивается противодействие.

В его втором аспекте, настоящее изобретение относится к установке для изготовления шины для колес транспортного средства, при этом каждая шина содержит брекерную конструкцию, расположенную между каркасной конструкцией и протекторным браслетом, причем брекерная конструкция содержит, по меньшей мере, одну армирующую конструкцию под углом ноль градусов, при этом установка содержит:

- по меньшей мере, одну формирующую опору для формирования указанной армирующей конструкции под углом ноль градусов посредством нанесения, по меньшей мере, одного непрерывного удлиненного армирующего элемента на поверхность для нанесения, предусмотренного в радиально внешнем положении относительно указанной формирующей опоры;

- по меньшей мере, один элемент для нанесения непрерывного удлиненного армирующего элемента на указанную поверхность для нанесения;

причем указанный, по меньшей мере, один элемент для нанесения, содержит:

- по меньшей мере, один прижимной элемент, подвижный между положением покоя, в котором прижимной элемент находится в отведенном положении от формирующей опоры, и рабочим положением, в котором прижимной элемент находится в подведенном положении к формирующей опоре;

- по меньшей мере, один элемент, приспособленный для прикладывания магнитной силы, расположенный в указанном, по меньшей мере, в одном прижимном элементе.

Предпочтительно, такая установка обеспечивает возможность выполнения способа, описанного выше, таким образом обеспечивая возможность достижения вышеупомянутых предпочтительных результатов.

Настоящее изобретение, по меньшей мере, в одном из вышеупомянутых аспектов, может иметь, по меньшей мере, одну из нижеследующих предпочтительных характеристик, осуществленных по отдельности или в комбинации друг с другом.

Предпочтительно, магнитное притяжение создается посредством, по меньшей мере, одного элемента, выполненного из магнитного материала, расположенного в указанном, по меньшей мере, одном прижимном элементе.

Предпочтительно, прижимной элемент является подвижным вокруг оси поворота.

Предпочтительно, непрерывный удлиненный армирующий элемент направляется к формирующей опоре вдоль направляющего канала. Предпочтительно, направляющий канал надлежащим образом направляет непрерывный удлиненный армирующий элемент к формирующей опоре, предохраняя его от смещения с заданного пути вследствие высвобождения остаточного внутреннего напряжения или по другим причинам.

Еще более предпочтительно, благодаря обеспечению элемента, выполненного из магнитного материала дальше по ходу относительно вышеупомянутого направляющего канала, является возможным, по существу, ограничить продольную протяженность такого канала, таким образом уменьшая величину возможного нежелательного трения или растягивания на непрерывном удлиненном армирующем элементе и одновременно обеспечивая поддерживание требуемого положения подачи относительно формирующей опоры.

Предпочтительно, непрерывный удлиненный армирующий элемент отрезается посредством подходящего режущего элемента. Более предпочтительно, отрезание осуществляется выше по ходу относительно направляющего канала. Таким образом, весь кусок непрерывного удлиненного армирующего элемента, который будет наноситься на формирующую опору, надлежащим образом направляется к формирующей опоре.

Предпочтительно, после отрезания непрерывного удлиненного армирующего элемента, ненанесение указанного непрерывного удлиненного армирующего элемента на поверхность для нанесения завершено.

Предпочтительно, участок непрерывного удлиненного армирующего элемента при нанесении выступает свободно висящим образом от направляющего канала. Таким образом, непрерывный удлиненный армирующий элемент остается направляющимся вплоть до непосредственного нанесения на формирующую опору.

Перемещение прижимного элемента к формирующей опоре, предпочтительно, выполняется в начале нанесения непрерывного удлиненного армирующего элемента. Более предпочтительно, такое перемещение выполняется в начале и в конце нанесения непрерывного удлиненного армирующего элемента.

В предпочтительных вариантах осуществления настоящего изобретения, нанесение непрерывного удлиненного армирующего элемента содержит:

- перемещение указанного, по меньшей мере, одного прижимного элемента от формирующей опоры;

- нанесение непрерывного удлиненного армирующего элемента на формирующую опору, поддерживая указанный, по меньшей мере, один прижимной элемент в таком отведенном положении до тех пор, пока не будет выполнено отрезание непрерывного удлиненного армирующего элемента;

- после отрезания, перемещение указанного, по меньшей мере, одного прижимного элемента к формирующей опоре до тех пор, пока непрерывный удлиненный армирующий элемент не приведется в контакт с указанной поверхностью для нанесения.

Предпочтительно, посредством удерживания прижимного элемента в отведенном положении от формирующей опоры на протяжении всего промежуточного этапа цикла нанесения, напряжение, оказываемое на непрерывный удлиненный армирующий элемент при нанесении, уменьшается, с очевидными полезными преимуществами с точки зрения стабильности и равномерности нанесения.

Предпочтительно, когда указанный, по меньшей мере, один прижимной элемент перемещен к формирующей опоре, указанный непрерывный удлиненный армирующий элемент подается вдоль направления, которое не является касательным относительно поверхности для нанесения. Предпочтительно, такое обеспечение делает возможным приведение крайнего конца направляющего канала как можно ближе к формирующей опоре без взаимодействия с поверхностью для нанесения, таким образом как можно больше уменьшая часть, где непрерывный удлиненный армирующий элемент больше не направляется, т.е. выступает свободно висящим образом. Следовательно, уменьшена часть непрерывного удлиненного армирующего элемента, в которой может возникнуть нежелательное явление высвобождения внутренних напряжений.

Предпочтительно, когда указанный, по меньшей мере, один прижимной элемент перемещен от формирующей опоры, указанный непрерывный удлиненный армирующий элемент подается вдоль направления, по существу, касательного относительно поверхности для нанесения. Было установлено, что, таким образом, непрерывный удлиненный армирующий элемент размещается на формирующей опоре, не подвергая упомянутый удлиненный элемент нежелательным растягиванию или нагрузкам.

В предпочтительных вариантах осуществления настоящего изобретения, непрерывный удлиненный армирующий элемент проходит без скольжения в направляющем канале. Таким образом, нежелательное трение или растягивания на непрерывном удлиненном армирующем элементе избегаются.

Предпочтительно, указанный, по меньшей мере, один прижимной элемент содержит, по меньшей мере, один прижимной ролик, и непрерывный удлиненный армирующий элемент проходит вдоль направления, по существу, касательного относительно, по меньшей мере, одного входного ролика, расположенного выше по ходу относительно указанного направляющего канала, и относительно указанного, по меньшей мере, одного прижимного ролика. Такое обеспечение позволяет непрерывному удлиненному армирующему элементу проходить без трения в направляющем канале.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения, является возможным регулировать давление для выполнения перемещения указанного, по меньшей мере, одного прижимного элемента к формирующей опоре. Это, предпочтительно, позволяет приспособить давление нанесения непрерывного удлиненного армирующего элемента на формирующую опору к конкретным условиям нанесения.

Предпочтительно, указанный элемент, приспособленный для прикладывания магнитной силы, представляет собой элемент, выполненный из магнитного материала.

Предпочтительно, обеспечен направляющий канал непрерывного удлиненного армирующего элемента к формирующей опоре.

В предпочтительном варианте осуществления настоящего изобретения, обеспечен, по меньшей мере, один режущий элемент непрерывного удлиненного армирующего элемента.

В предпочтительных вариантах осуществления настоящего изобретения, указанный, по меньшей мере, один прижимной элемент содержит, по меньшей мере, один прижимной ролик, и указанный, по меньшей мере, один элемент, выполненный из магнитного материала, образован посредством покрытия магнитного материала, наносящегося на радиально внешнюю поверхность указанного, по меньшей мере, одного прижимного ролика.

В альтернативных вариантах осуществления настоящего изобретения указанный, по меньшей мере, один элемент, выполненный из магнитного материала, содержит, по меньшей мере, один магнит, расположенный внутри или рядом с указанным, по меньшей мере, одним прижимным элементом.

Предпочтительно, указанный, по меньшей мере, один магнит не вращается в виде одного целого с указанным, по меньшей мере, одним прижимным элементом.

В предпочтительных вариантах осуществления настоящего изобретения, направляющий канал имеет замкнутое поперечное сечение. Предпочтительно, такой канал обеспечивает возможность направления непрерывного удлиненного армирующего элемента, когда он не является идеально прямым или когда он стремится скрутиться на самом себе вследствие высвобождения внутренних напряжений или по другим причинам.

Предпочтительно, направляющий канал имеет высоту, бόльшую, чем у непрерывного удлиненного армирующего элемента. Таким образом, случайные контакты непрерывного удлиненного армирующего элемента с верхней стенкой направляющего канала ограничены, следовательно, ограничивая риск создания нежелательного трения или растягивания на непрерывном удлиненном армирующем элементе, проходящем в направляющем канале.

В особенно предпочтительных вариантах осуществления настоящего изобретения, направляющий канал имеет ширину, бόльшую, чем ширина непрерывного удлиненного армирующего элемента. Таким образом, случайные контакты непрерывного удлиненного армирующего элемента с боковыми стенками направляющего канала ограничены, следовательно, ограничивая, в этом случае, риск создания нежелательного трения или растягивания на непрерывном удлиненном армирующем элементе, который проходит в направляющем канале.

Предпочтительно, направляющий канал содержит расположенную выше по ходу часть с постепенно уменьшающимся поперечным сечением вдоль направления подачи непрерывного удлиненного армирующего элемента и расположенную ниже по ходу часть, по существу, с постоянным поперечным сечением. Было установлено, что благодаря такой геометрии, непрерывный удлиненный армирующий элемент предохранен от случайного заедания в направляющем канале, когда он проходит в нем.

Более предпочтительно, расположенная выше по ходу часть длиннее, чем расположенная ниже по ходу часть. Еще более предпочтительно, расположенная выше по ходу часть, по меньшей мере, в 2 раза длиннее, чем расположенная ниже по ходу часть.

Предпочтительно, указанный направляющий канал и указанный, по меньшей мере, один прижимной элемент связаны с кронштейном, подвижным вокруг указанной оси поворота между указанным положением покоя и указанным рабочим положением.

Предпочтительно, когда указанный кронштейн находится в указанном рабочем положении, направляющий канал проходит вдоль направления, которое не является касательным относительно поверхности для нанесения. Таким образом, крайний конец направляющего канала может быть подведен как можно ближе к формирующей опоре без взаимодействия с поверхностью для нанесения.

Более предпочтительно, когда указанный кронштейн находится в положении покоя, направляющий канал проходит вдоль направления, по существу, касательного относительно поверхности для нанесения. Таким образом, непрерывный удлиненный армирующий элемент, может наноситься на формирующую опору, не вызывая нежелательных растягивания или нагрузок.

Предпочтительно, указанный, по меньшей мере, один прижимной элемент содержит, по меньшей мере, один прижимной ролик, и указанный кронштейн содержит, по меньшей мере, один входной ролик непрерывного удлиненного армирующего элемента, расположенный выше по ходу относительно направляющего канала, при этом указанный, по меньшей мере, один входной ролик расположен таким образом, чтобы задавать направление подачи, по существу, касательное относительно указанного, по меньшей мере, одного прижимного ролика. Таким образом, непрерывный удлиненный армирующий элемент предохранен от контактирования с нижней стенкой направляющего канала, заставляя непрерывный удлиненный армирующий элемент проходить без трения в направляющем канале.

Дополнительные характеристики и преимущества настоящего изобретения станут более очевидными из нижеследующего подробного описания некоторых предпочтительных вариантов осуществления установки и способа в соответствии с настоящим изобретением, выполненного со ссылкой на прилагаемые чертежи, на которых:

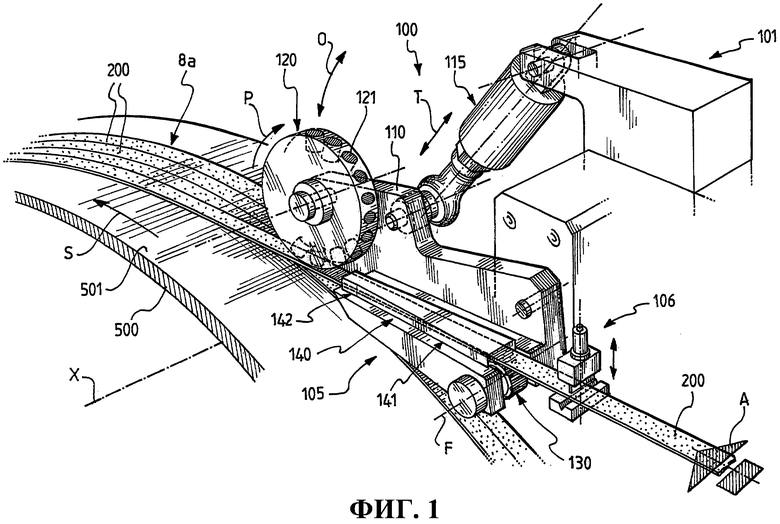

Фиг.1 - схематичный вид в перспективе части установки в соответствии с настоящим изобретением, при этом такая установка показана в конфигурации, соответствующей промежуточному рабочему этапу способа по настоящему изобретению;

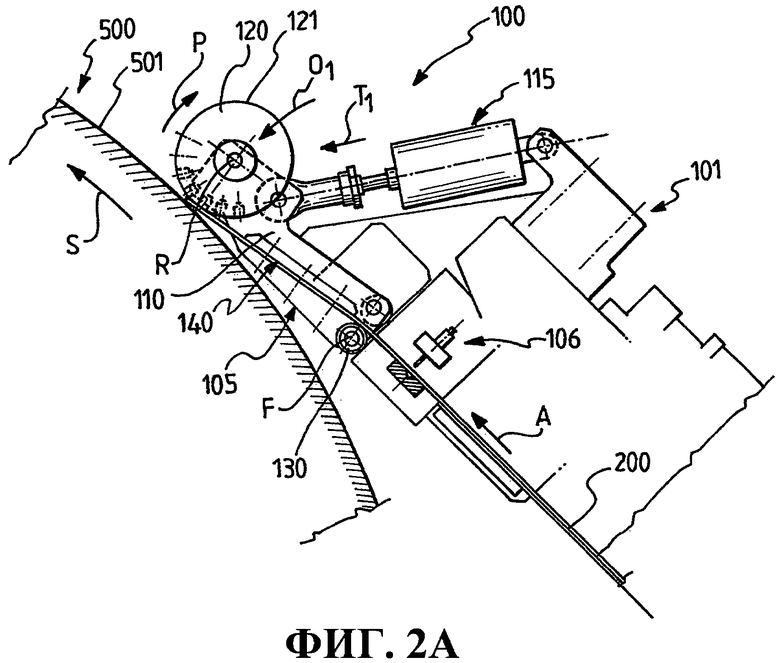

Фиг.2 - схематичный вид сбоку установки с фиг.1 на первом рабочем этапе способа по настоящему изобретению;

Фиг.2В - схематичный вид, показывающий упомянутый первый рабочий этап;

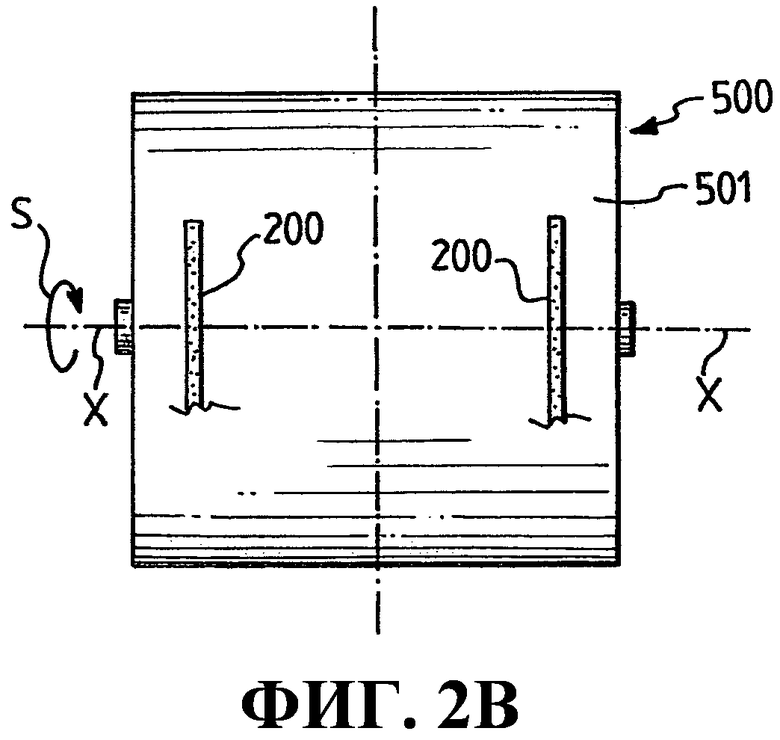

Фиг.3А - схематичный вид сбоку установки с фиг.1 на втором рабочем этапе способа по настоящему изобретению;

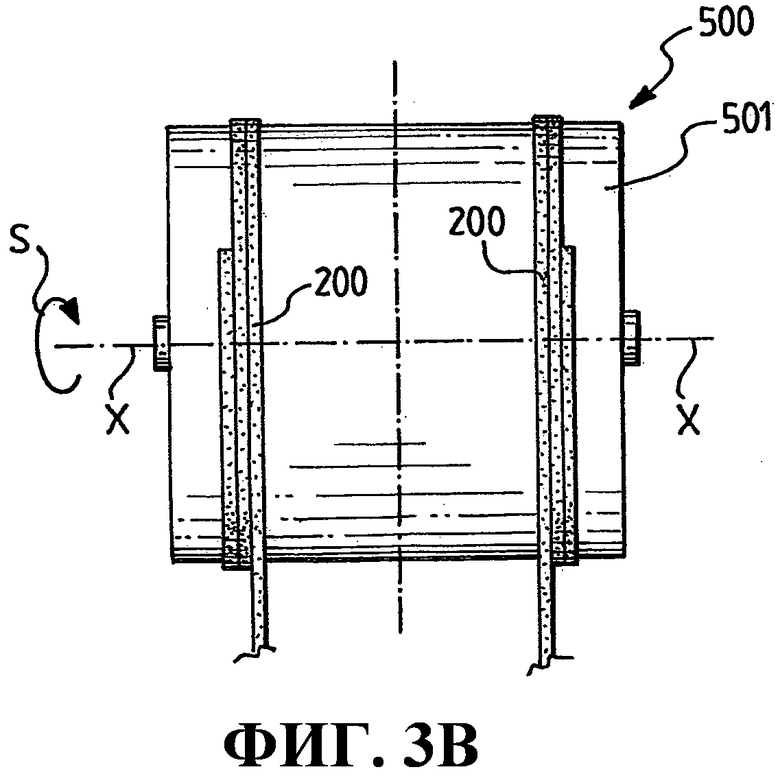

Фиг.3В - схематичный вид, показывающий вышеупомянутый второй рабочий этап;

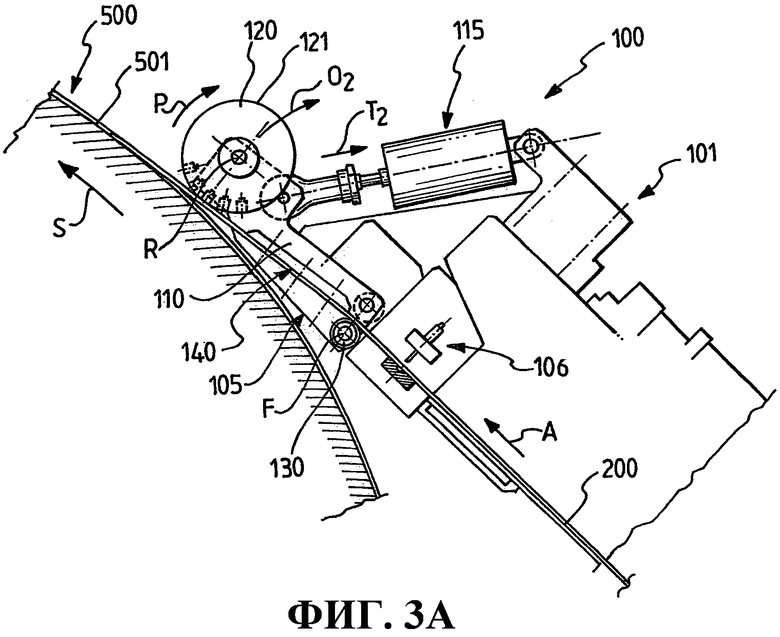

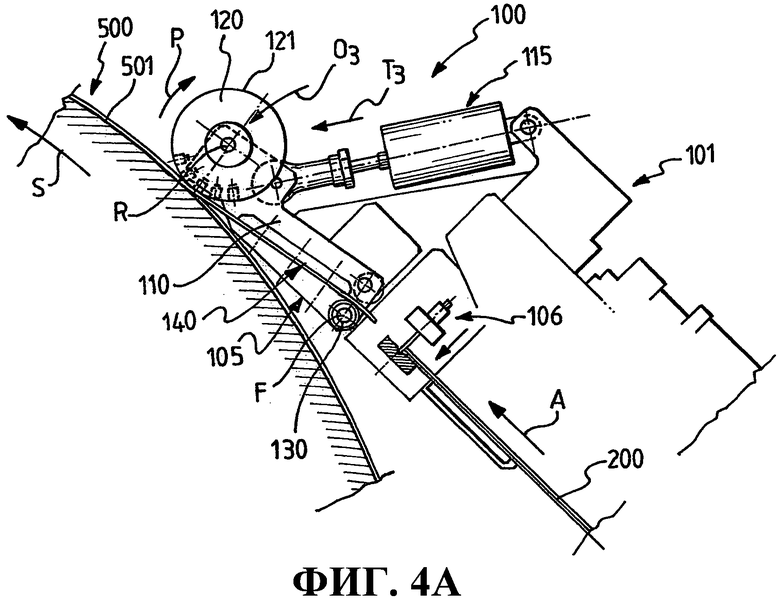

Фиг.4А - схематичный вид сбоку установки с фиг.1 на третьем рабочем этапе способа по настоящему изобретению;

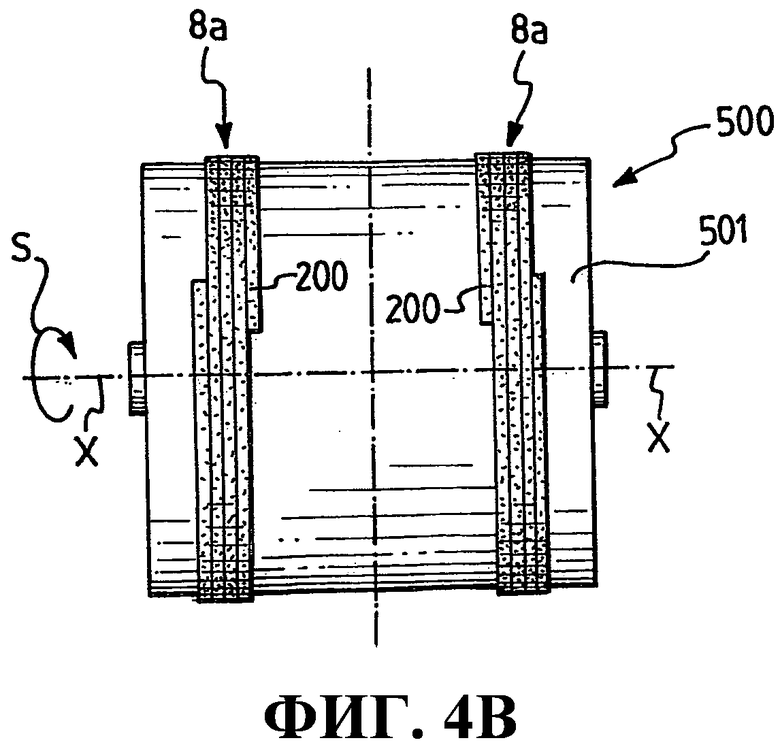

Фиг.4В - схематичный вид, показывающий вышеупомянутый третий рабочий этап;

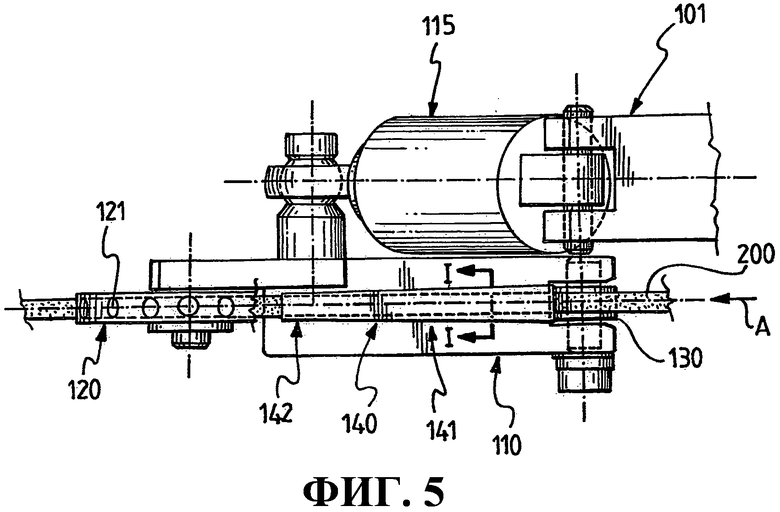

Фиг.5 - схематичный вид сверху установки с фиг.1;

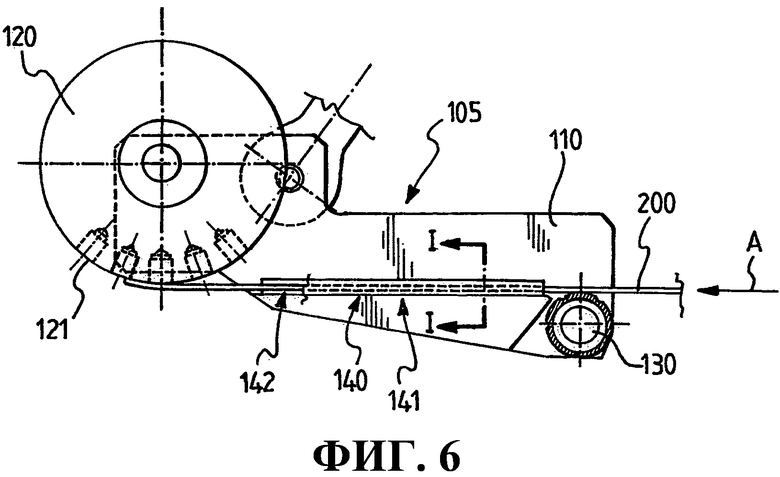

Фиг.6 - схематичный вид сбоку части установки с фиг.1;

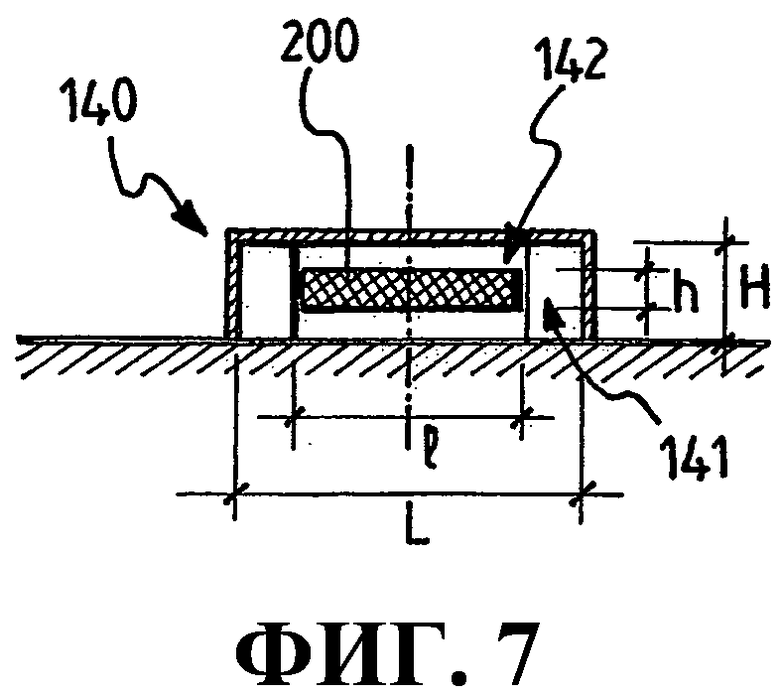

Фиг.7 - разрез, взятый по линиям I-I с фиг.5 и 6; и

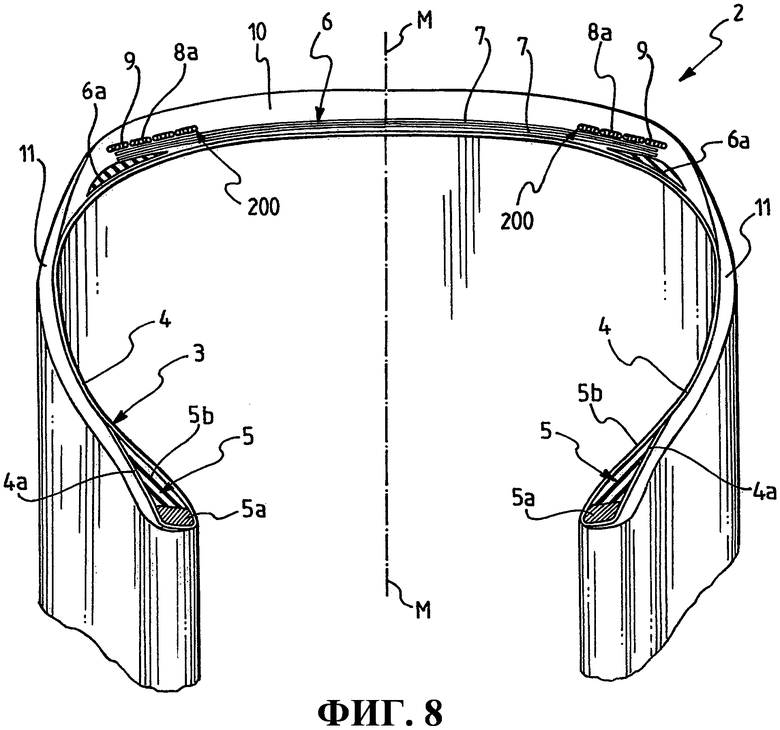

Фиг.8 - вид в разрезе шины, получаемой в соответствии с настоящим изобретением.

На фиг.1, ссылочной позицией 100 в целом обозначен вариант осуществления примера установки для нанесения непрерывного удлиненного армирующего элемента на формирующую опору. Такая установка 100 используется, в частности, в процессе изготовления шин для колес транспортного средства. Более конкретно, установка 100 обеспечивает возможность выполнения армирующей конструкции так называемого типа под углом ноль градусов в способе формирования брекерной конструкции шин для колес транспортного средства.

Как схематично показано на фиг.8, шина 2, получаемая посредством установки и способа по настоящему изобретению, по существу, содержит каркасную конструкцию 3, имеющую один или более слоев 4 каркаса, каждый образованный армирующими кордами, объединенными в эластомерной матрице.

Каждый слой 4 каркаса содержит соответствующие противоположные в осевом направлении концевые края 4а, сцепленные с соответствующими кольцевыми крепежными конструкциями 5, размещенными во внутренних краях в окружном направлении шины, т.е. в областях шины обычно обозначаемых названием "борта".

Каждая кольцевая крепежная конструкция 5 образована посредством, по существу, окружной кольцевой вставки 5а (обычно обозначаемой "сердечником борта"), на которую нанесена, по меньшей мере, одна заполняющая вставка 5b, в ее радиально внешнем положении.

Слои 4 каркаса могут быть покрыты изнутри так называемой "оболочкой" (не показана), по существу, образованной эластомерным слоем, который является непроницаемым для воздуха или другой текучей среды, используемой для накачивания шины 2.

В радиально внешнем положении относительно каркасной конструкции 3 нанесена брекерная конструкция 6, содержащая один или более слоев 7 брекера, армированных посредством текстильных или металлических кордов, расположенных в соответствии с ориентацией, надлежащим образом наклоненной относительно окружной протяженности шины 2 и, предпочтительно, поперечной относительно ориентации кордов, принадлежащих соседнему слою или слоям.

Брекерная конструкция 6 также содержит, по меньшей мере, одну армирующую конструкцию, типа, обычно называемого "слоем под углом ноль градусов", наносящуюся в радиально внешнем месте относительно вышеупомянутых слоев 7 брекера.

Слой под углом ноль градусов обычно выполняется из, по меньшей мере, одного непрерывного удлиненного элемента 200, наматывающегося в соответствии с соседними в осевом направлении витками, с близко проходящим взаимным расположением или надлежащим образом разнесенными друг от друга, вдоль осевой протяженности шины 2.

В показанном примере, слой под углом ноль градусов состоит из двух отдельных частей 8а, проходящих к экваториальной плоскости М шины от соответствующих противоположных в осевом направлении краев ниже расположенных слоев 7 брекера.

Между каркасной конструкцией 3 и брекерной конструкцией 6 может быть обеспечен слой из эластомерного материала (не показан), называемый "подбрекерным" слоем, при этом указанный слой имеет функцию образования радиально внешней поверхности каркасной конструкции 3 как можно более однородной для последующего нанесения брекерной конструкции 6. Подбрекерные вставки 6а также могут быть нанесены между каркасной конструкцией 3 и брекерной конструкцией 6 в соответствующих противоположных в осевом направлении концевых краях.

Протекторный браслет 10, выполненный из эластомерного материала, проходит в окружном направлении в радиально внешнем положении относительно брекерной конструкции 6. Между каждым внешним в осевом направлении краем протекторного браслета 10 и соответствующим бортом проходит боковина 11 таким образом, чтобы закрывать соответствующую боковую часть каркасной конструкции 3.

Установка 100 по настоящему изобретению является применимой для создания слоя под углом ноль градусов шины 2, описанной выше, или для создания аналогичных армирующих конструкций.

Как показано на фиг.1, установка 100 содержит формирующую опору 500, обычно цилиндрическую или тороидальную, смонтированную с возможностью поворачивания вокруг оси Х-Х вращения. Поверхность 501 для нанесения образована на формирующей опоре 500. Типично, такая поверхность 501 для нанесения соответствует радиально внешней поверхности слоя 7 брекера брекерной конструкции 6 шины 2.

На формирующей опоре 500 имеется основание 101, традиционного типа, к которому присоединен кронштейн 105, на оси F поворота. Через такой кронштейн 105 непрерывный удлиненный армирующий элемент 200 подается на формирующую опору 500 для дальнейшего нанесения на поверхность 501 для нанесения таким образом, чтобы сформировать на такой поверхности 501 для нанесения слой под углом ноль градусов.

Установка 100 содержит, выше по ходу относительно кронштейна 105 в соответствии с направлением A подачи непрерывного удлиненного армирующего элемента 200, традиционный режущий элемент 106 (например, типа, показанного и описанного в публикации WO 2007/054984).

В соответствии с настоящим изобретением, кронштейн 105 содержит плиту 110, поворотную относительно основания 101 на вышеупомянутой оси F поворота таким образом, чтобы быть подвижной между положением покоя, в котором кронштейн 105 находится в отведенном положении от формирующей опоры 500, и рабочим положением, в котором кронштейн 105 находится в подведенном положении к формирующей опоре 500 (как показано стрелкой О на фиг.1).

Перемещение кронштейна 105 вокруг оси F поворота выполняется посредством подходящего пневматического исполнительного механизма 115, функционально связанного с плитой 110 и с основанием 101 (как показано стрелкой Т на фигуре 1). Такой пневматический исполнительный механизм 115, по существу, традиционного типа, обеспечивает возможность регулирования усилия, с которым кронштейн 105 толкается по направлению к формирующей опоре 500.

Прижимной ролик 120 связан с возможностью вращения с плитой 110 на оси R вращения, заданной в концевой части плиты 110, дистальной относительно основания 101. Следовательно, перемещение плиты 110 кронштейна 105 вокруг оси F поворота вызывает соответствующее перемещение прижимного ролика 120 к/от формирующей опоры 500.

В соответствии с настоящим изобретением, элемент, приспособленный для образования магнитной силы, например элемент 121, выполненный из магнитного материала, подобного, например, неодиму (Nd Fe B), прикреплен на радиально внешней поверхности прижимного ролика 120.

Такой элемент 121 может быть выполнен в форме покрывающего браслета или, в качестве альтернативы, образован множеством элементов, приспособленных таким образом, чтобы быть прикрепленными в подходящих посадочных местах, специально обеспеченных на радиально внешней поверхности прижимного ролика 120.

В качестве альтернативы, элемент 121 может представлять собой магнит, расположенный внутри или около прижимного ролика 120. В этом случае, вышеупомянутый магнит поддерживается в неподвижном положении относительно прижимного ролика 120, т.е. он не вращается в виде одного целого с прижимным роликом 120.

В качестве альтернативы, указанный элемент 121 может содержать, по меньшей мере, один электромагнит.

Входной ролик 130 связан с возможностью вращения с плитой 110 на оси F поворота. Такой ролик 130 поддерживает непрерывный удлиненный армирующий элемент 200 во время его перемещения посредством устройств, обеспеченных ближе по ходу относительно кронштейна 105, по направлению к формирующей опоре 500, в области, заданной в концевой части плиты 110, проксимальной относительно основания 101.

В варианте установки 100, который не показан, имеются два входных ролика, расположенных один над другим с осями, параллельными относительно друг друга, таким образом, чтобы направлять непрерывный удлиненный армирующий элемент 200 на его нижней и верхней поверхностях.

Кронштейн 105 содержит, между входным роликом 130 и прижимным роликом 120, направляющий канал 140, внутри которого предполагается проходить непрерывный удлиненный армирующий элемент 200.

Как показано на фиг.1 и более подробно на фиг.7, направляющий канал 140 имеет замкнутое поперечное сечение, с высотой Н, бόльшей, чем высота h непрерывного удлиненного армирующего элемента 200, и шириной L, бόльшей, чем ширина l непрерывного удлиненного армирующего элемента 200. Это для того, чтобы максимально избежать случайных контактов непрерывного удлиненного армирующего элемента 200 с верхней и боковыми стенками направляющего канала 140 таким образом, чтобы не создавать нежелательного трения или растягивания на непрерывном удлиненном армирующем элементе 200, проходящем в направляющем канале 140.

Как показано на фиг.1 и более подробно на фиг.5 и 7, направляющий канал 140 содержит расположенную выше по ходу часть 141 с постепенно уменьшающимся поперечным сечением вдоль направления подачи непрерывного удлиненного армирующего элемента 200 и расположенную ниже по ходу часть 142 с, по существу, постоянным поперечным сечением. Расположенная выше по ходу часть 141 длиннее, чем расположенная ниже по ходу часть, предпочтительно, по меньшей мере, в 2 раза длиннее, чем расположенная ниже по ходу часть.

В конкретном варианте осуществления, разработанном заявителем, высота Н направляющего канала 140, приблизительно, в два раза больше высоты h непрерывного удлиненного армирующего элемента 200. В предпочтительном решении, на расположенной ниже по ходу части 142, имеющей, по существу, постоянное поперечное сечение, Н равняется около 3,5 мм, а h равняется около 1,8 мм, тогда как ширина L направляющего канала 140 равняется около 7,6 мм, а ширина l непрерывного удлиненного армирующего элемента 200 равняется около 6,3 мм.

Как показано на фиг.6, взаимное расположение между прижимным роликом 120, входным роликом 130 и направляющим каналом 140 продумано таким образом, что непрерывный удлиненный армирующий элемент 200 проходит через направляющий канал 140, поддерживая состояние соприкасания с входным роликом 130 и прижимным роликом 120, без скольжения по поверхности основания направляющего канала 140.

Такое обеспечение, в комбинации с соответствующим заданием размеров высоты и ширины направляющего канала 140 в соответствии с высотой и шириной непрерывного удлиненного армирующего элемента 200 (в соответствии с тем, что было описано выше), позволяет непрерывному удлиненному армирующему элементу 200, по существу, проходить без скольжения в направляющем канале 140.

Взаимное расположение между основанием 101 установки 100 по настоящему изобретению и формирующей опорой 500 также продумано таким образом, что, когда кронштейн 105 находится в подведенном положении к формирующей опоре 500, направляющий канал 140 проходит вдоль направления, которое не является касательным относительно поверхности 501 для нанесения (фиг.2А и 4А), тогда как, когда кронштейн 105 находится в отведенном положении от формирующей опоры 500, направляющий канал 140 проходит вдоль направления, по существу, касательного относительно поверхности 501 для нанесения (фиг.3А).

Процесс нанесения, выполняемый посредством установки 100, будет описан далее со ссылкой на фиг.2А-2В, 3А-3В и 4А-4В.

На первом этапе способа, непрерывный удлиненный армирующий элемент 200 подается к кронштейну 105 вдоль направления A подачи. На таком этапе режущий элемент 106 не работает.

Как показано на фиг.2А, как только кронштейн 105 был достигнут, непрерывный удлиненный армирующий элемент 200 направляется посредством входного колеса 130 внутрь направляющего канала 140 и через него к формирующей опоре 500. Участок непрерывного удлиненного армирующего элемента 200, который выступает свободно висящим образом из направляющего канала 140, притягивается прижимным роликом 120 посредством магнитного взаимодействия между элементом 121, выполненным из магнитного материала, связанным с прижимным роликом 120, и металлическими элементами, обеспеченными внутри непрерывного удлиненного армирующего элемента 200. Положение участка непрерывного удлиненного армирующего элемента 200, выступающего свободно висящим образом из установки 100 для нанесения таким образом "фиксируется", тем самым обеспечивая возможность поддерживания непрерывного удлиненного армирующего элемента 200 в требуемом положении относительно формирующей опоры 500. На таком этапе, непрерывный удлиненный армирующий элемент 200 находится в состоянии соприкасания относительно как входного ролика 130, так и прижимного ролика 120 и проходит без скольжения в направляющем канале 140.

При выполнении вышеупомянутого этапа, кронштейн 105 толкается посредством пневматического исполнительного механизма 115 в подведенное положение к поверхности 501 для нанесения (как показано стрелками 01 и Т1 на фиг.2А), и формирующая опора 500 побуждается вращаться вокруг оси Х вращения (например, в направлении против часовой стрелки, как обозначено стрелкой S на прилагаемых чертежах).

Непрерывный удлиненный армирующий элемент 200 затем прижимается прижимным роликом 120 к поверхности 501 для нанесения, и прижимной ролик 120 втягивается во вращение посредством трения (как обозначено стрелкой Р на прилагаемых фигурах).

Таким образом, начинается нанесение непрерывного удлиненного армирующего элемента 200 на поверхность 501 для нанесения, как схематично показано на фиг.2В. Такое нанесение осуществляется в соответствии с направлением, которое не является касательным относительно поверхности 501 для нанесения формирующей опоры 500.

На последующем этапе способа по настоящему изобретению, показанном на фиг.3А и соответствующем промежуточному этапу нанесения непрерывного удлиненного армирующего элемента 200 на поверхность 501 для нанесения, кронштейн 105 перемещается от поверхности 501 для нанесения, как обозначено стрелками 02 и Т2 на фиг.3А. На этом этапе, нанесение непрерывного удлиненного армирующего элемента 200 на поверхность 501 для нанесения осуществляется в соответствии с направлением, касательным относительно поверхности 501 для нанесения. Непрерывный удлиненный армирующий элемент 200 наносится в соответствии с соседними витками, перпендикулярными относительно оси Х-Х вращения формирующей опоры 500, как показано на фиг.3В.

В последующем этапе, показанном на фиг.4А, режущий элемент 106 приводится в действие, чтобы отрезать непрерывный удлиненный армирующий элемент 200. После этого отрезания, нанесение непрерывного удлиненного армирующего элемента 200 на поверхность 501 для нанесения завершается. На этом этапе, кронштейн 105 еще раз толкается посредством пневматического исполнительного механизма 115 в подведенное положение к поверхности 501 для нанесения (как показано стрелками 03 и Т3 на фиг.4А). Нанесение осуществляется в соответствии с направлением, которое не является касательным относительно поверхности 501 для нанесения формирующей опоры 500.

Из того, что было описано выше, является понятным, как способ и установка по настоящему изобретению обеспечивают выполнение нанесения непрерывного удлиненного армирующего элемента 200 на формирующую опору 500, избегая нежелательного растягивания или трения на непрерывном удлиненном армирующем элементе 200 и одновременно препятствуя возможному скручиванию или боковому смещению непрерывного удлиненного армирующего элемента 200.

Конечно, специалист в данной области техники может внести дополнительные модификации и варианты в изобретение, описанное выше, для того, чтобы удовлетворить конкретные и непредвиденные требования применения, при этом указанные варианты и модификации в любом случае подпадают под объем охраны, как определено прилагаемой формулой изобретения.

Изобретение относится к способу и установке для изготовления шин для колес транспортных средств. Техническим результатом заявленного изобретения является повышение качества получаемой шины. Технический результат достигается способом изготовления шин для колес транспортных средств, каждая из которых содержит брекерную конструкцию, расположенную между каркасной конструкцией и протекторным браслетом. Причем брекерная конструкция содержит армирующую конструкцию под углом ноль градусов. Способ включает формирование армирующей конструкции под углом ноль градусов посредством нанесения непрерывного удлиненного армирующего элемента на поверхность формирующей опоры. При этом нанесение включает направление непрерывного удлиненного армирующего элемента к прижимному элементу для нанесения, посредством направляющего канала. Прикладывание магнитного притяжения к участку непрерывного удлиненного армирующего элемента, расположенному на прижимном элементе для нанесения. Перемещение прижимного элемента вместе с направляющим каналом к формирующей опоре до тех пор, пока непрерывный удлиненный армирующий элемент не будет приведен в контакт с поверхностью для нанесения. 2 н. и 21 з.п. ф-лы, 11 ил.

1. Способ изготовления шин для колес транспортных средств, при этом каждая шина (2) содержит брекерную конструкцию (6), расположенную между каркасной конструкцией (3) и протекторным браслетом (10), причем брекерная конструкция (6) содержит, по меньшей мере, одну армирующую конструкцию под углом ноль градусов, при этом способ включает:

- формирование армирующей конструкции под углом ноль градусов посредством нанесения непрерывного удлиненного армирующего элемента (200) на поверхность (501) для нанесения, предусмотренного в радиально внешнем положении относительно формирующей опоры (500), при этом упомянутое нанесение включает:

- направление непрерывного удлиненного армирующего элемента (200) к, по меньшей мере, одному прижимному элементу для нанесения посредством направляющего канала (140);

- прикладывание магнитного притяжения к участку непрерывного удлиненного армирующего элемента (200), расположенному на упомянутом, по меньшей мере, одном прижимном элементе для нанесения;

- перемещение указанного, по меньшей мере, одного прижимного элемента вместе с направляющим каналом (140) к формирующей опоре (500) до тех пор, пока непрерывный удлиненный армирующий элемент (200) не будет приведен в контакт с поверхностью (501) для нанесения.

2. Способ по п. 1, при котором магнитное притяжение создают посредством, по меньшей мере, одного элемента (121), выполненного из магнитного материала, расположенного в, по меньшей мере, одном прижимном элементе.

3. Способ по п. 1, при котором перемещение прижимного элемента к формирующей опоре (500) выполняют в начале нанесения непрерывного удлиненного армирующего элемента (200).

4. Способ по п. 1, при котором нанесение непрерывного удлиненного армирующего элемента (200) дополнительно включает:

- перемещение указанного, по меньшей мере, одного прижимного элемента от формирующей опоры (500);

- нанесение непрерывного удлиненного армирующего элемента (200) на формирующую опору (500) с поддержанием указанного, по меньшей мере, одного прижимного элемента в таком отведенном положении до тех пор, пока не будет выполнено отрезание непрерывного удлиненного армирующего элемента (200);

- после отрезания, перемещение указанного, по меньшей мере, одного прижимного элемента к формирующей опоре (500) до тех пор, пока непрерывный удлиненный армирующий элемент (200) не будет приведен в контакт с поверхностью (501) для нанесения.

5. Способ по п. 1, при котором, когда указанный, по меньшей мере, один прижимной элемент перемещен к формирующей опоре (500), непрерывный удлиненный армирующий элемент (200) подают вдоль направления, которое не является касательным относительно поверхности (501) для нанесения.

6. Способ по п. 1, при котором, когда указанный, по меньшей мере, один прижимной элемент перемещен от формирующей опоры (500), непрерывный удлиненный армирующий элемент (200) подают вдоль направления, которое, по существу, является касательным относительно поверхности (501) для нанесения.

7. Способ по п. 3, при котором указанный, по меньшей мере, один прижимной элемент содержит, по меньшей мере, один прижимной ролик (120), причем непрерывный удлиненный армирующий элемент (200) проходит вдоль направления, которое, по существу, является касательным относительно, по меньшей мере, одного входного ролика (130), расположенного выше по ходу относительно направляющего канала (140), и относительно указанного, по меньшей мере, одного прижимного ролика (120).

8. Способ по п. 1, при котором дополнительно регулируют давление для выполнения перемещения указанного, по меньшей мере, одного прижимного элемента к формирующей опоре (500).

9. Установка для изготовления шины для колес транспортных средств, при этом каждая шина (2) содержит брекерную конструкцию (6), расположенную между каркасной конструкцией (3) и протекторным браслетом (10), причем брекерная конструкция (6) содержит, по меньшей мере, одну армирующую конструкцию под углом ноль градусов, при этом установка содержит:

- по меньшей мере, одну формирующую опору (500) для формирования армирующей конструкции под углом ноль градусов посредством нанесения, по меньшей мере, одного непрерывного удлиненного армирующего элемента (200) на поверхность (501) для нанесения, предусмотренного в радиально внешнем положении относительно формирующей опоры (500);

- по меньшей мере, один элемент для нанесения непрерывного удлиненного армирующего элемента (200) на поверхность (501) для нанесения;

причем указанный, по меньшей мере, один элемент для нанесения содержит:

- по меньшей мере, один прижимной элемент, выполненный подвижным между положением покоя, в котором прижимной элемент находится в отведенном положении от формирующей опоры (500), и рабочим положением, в котором прижимной элемент находится в подведенном положении к формирующей опоре (500);

- по меньшей мере, один элемент, выполненный с возможностью прикладывания магнитной силы и расположенный в указанном, по меньшей мере, в одном прижимном элементе;

при этом установка дополнительно содержит направляющий канал (140) для направления непрерывного удлиненного армирующего элемента (200) к упомянутому, по меньшей мере, одному прижимному элементу, причем направляющий канал (140) выполнен с возможностью перемещения совместно с упомянутым, по меньшей мере, одним прижимным элементом.

10. Установка по п. 9, в которой элемент для прикладывания магнитной силы представляет собой элемент (121), выполненный из магнитного материала.

11. Установка по п. 9, содержащая, по меньшей мере, один режущий элемент (106) непрерывного удлиненного армирующего элемента (200).

12. Установка по п. 9, в которой указанный, по меньшей мере, один прижимной элемент содержит, по меньшей мере, один прижимной ролик (120), и указанный, по меньшей мере, один элемент (121), выполненный из магнитного материала, образован посредством покрытия магнитного материала, наносящегося на радиально внешнюю поверхность, по меньшей мере, одного прижимного ролика (120).

13. Установка по п. 9, в которой указанный, по меньшей мере, один элемент (121), выполненный из магнитного материала, содержит, по меньшей мере, один магнит, расположенный внутри или рядом с, по меньшей мере, одним прижимным элементом.

14. Установка по п. 13, в которой указанный, по меньшей мере, один магнит не поворачивается как одно целое с указанным, по меньшей мере, одним прижимным элементом.

15. Установка по п. 10, в которой направляющий канал (140) имеет замкнутое поперечное сечение.

16. Установка по п. 10, в которой направляющий канал (140) содержит расположенную выше по ходу часть (141) с постепенно уменьшающимся поперечным сечением вдоль направления (А) подачи непрерывного удлиненного армирующего элемента (200) и расположенную ниже по ходу часть (142) с по существу постоянным поперечным сечением.

17. Установка по п. 16, в которой расположенная выше по ходу часть (141) длиннее расположенной ниже по ходу части (142).

18. Установка по п. 17, в которой расположенная выше по ходу часть (141) в, по меньшей мере, два раза длиннее расположенной ниже по ходу часть (142).

19. Установка по п. 10, в которой направляющий канал (140) и указанный, по меньшей мере, один прижимной элемент связаны с кронштейном (105), подвижным вокруг оси (F) поворота между положением покоя и рабочим положением.

20. Установка по п. 19, в которой, когда кронштейн (105) находится в рабочем положении, направляющий канал (140) проходит вдоль направления, которое не является касательным относительно поверхности (501) для нанесения.

21. Установка по п. 19, в которой, когда кронштейн (105) находится в положении покоя, направляющий канал (140) проходит вдоль направления, которое, по существу, является касательным относительно поверхности (501) для нанесения.

22. Установка по п. 19, в которой указанный, по меньшей мере, один прижимной элемент содержит, по меньшей мере, один прижимной ролик (120), причем кронштейн (105) содержит, по меньшей мере, один входной ролик (130) непрерывного удлиненного армирующего элемента (200), расположенный выше по ходу относительно направляющего канала (140), при этом, по меньшей мере, один входной ролик (130) расположен таким образом, чтобы задавать направление подачи, которое, по существу, является касательным относительно, по меньшей мере, одного прижимного ролика (120).

23. Установка по п. 10, дополнительно содержащая исполнительный механизм (115), выполненный с возможностью регулирования давления для выполнения перемещения указанного, по меньшей мере, одного прижимного элемента к формирующей опоре (500).

| US 4989658 А, 05.02.1991 | |||

| WO 2008111402 A1, 18.09.2008 | |||

| WO 2007054984 A1, 18.05.2007 | |||

| Чушка металлов | 1975 |

|

SU561609A1 |

| Стенд для заливки литейных форм | 1988 |

|

SU1574362A1 |

| US 4812196 A, 14.03.1989 | |||

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ЛЕНТОЧНОГО МАТЕРИАЛА НА СБОРОЧНЫЙ БАРАБАН | 2000 |

|

RU2184036C1 |

| СПОСОБ НАЛОЖЕНИЯ ЛЕНТОЧНОГО ЭЛАСТИЧНОГО МАТЕРИАЛА НА ВРАЩАЮЩИЙСЯ ОБЪЕКТ | 1990 |

|

SU1725516A1 |

Авторы

Даты

2015-07-10—Публикация

2010-10-29—Подача