Изобретение относится к технологии изготовления покрышек пневматических шин, преимущественно легковых, и предназначено для наложения протектора из длинномерной эластичной ленты при сборке или восстановлении покрышек.

Известен способ наложения протектора из длинномерной эластичной ленты, при котором к сборочному барабану транспортируют эластичную ленту и фиксируют ее передний конец на сборочном барабане. На переднем конце образуют скошенный к наружной поверхности ленты участок, либо подготовленный перед транспортировкой ленты к барабану, либо получаемый позднее при фиксации переднего конца на барабане. Далее, вращая барабан, накладывают на него ленту. Затем приостанавливают вращение барабана, отмеряют длину, производят отрез со скосом к внутренней поверхности на заднем конце образуемой мерной заготовки (к внешней поверхности остающейся на участке транспортирования эластичной ленты) и, возобновляя вращение барабана, накладывают конечный участок протектора на барабан, осуществляя стыковку скосов.

Недостатком данного способа является то, что в результате технологического разброса диаметров каркасов и релаксационных эффектов резиновой ленты не всегда удается достичь точного и автоматизированного замыкания скошенных участков: возможен либо брак (лишь сокращаемый введением дополнительного отмера и корректирующей вытяжки) от недостаточной длины накладываемых протекторов, либо введение дополнительной операции отрезки протектора большей длины при стыковке скошенных участков на барабане, в результате чего образуются возвратные отходы резины и снижается возможность автоматизации рабочего процесса.

Наиболее близким к изобретению является способ наложения ленточного эластичного материала на вращающийся объект, при котором к вращающемуся объекту подают непрерывную ленту эластичного материала со скошенным к наружной поверхности ленты передним концом, прикатывают его к объекту, вращают последний и образуют кольцевую заготовку путем нахлеста ленты на скошенный передний конец, затем стыкуют и срезают нахлест по касательной к окружности кольцевой заготовки.

Способ позволяет более стабильно осуществлять точную автоматизированную стыковку, однако при этом резка нахлеста сопровождается возвратными отходами резиновой смеси, которые составляют тем большую величину, чем больше окажется величина нахлеста. Кроме того, в данном способе при использовании длинномерной ленты каждый технологический цикл включает две операции резки: отрезку мерной заготовки от длинномерной ленты с образованием скошенного в направлении наружной поверхности ленты участка и срезание нахлеста после наложения протектора для удаления излишков резиновой смеси.

Цель изобретения - предотвращение перерасхода эластичного материала.

Цель достигается тем, что в известном способе перед образованием последующей кольцевой заготовки скошенный к внутренней поверхности передний конец ленты деформируют путем его прикатки к объекту до образования скоса к наружной поверхности ленты.

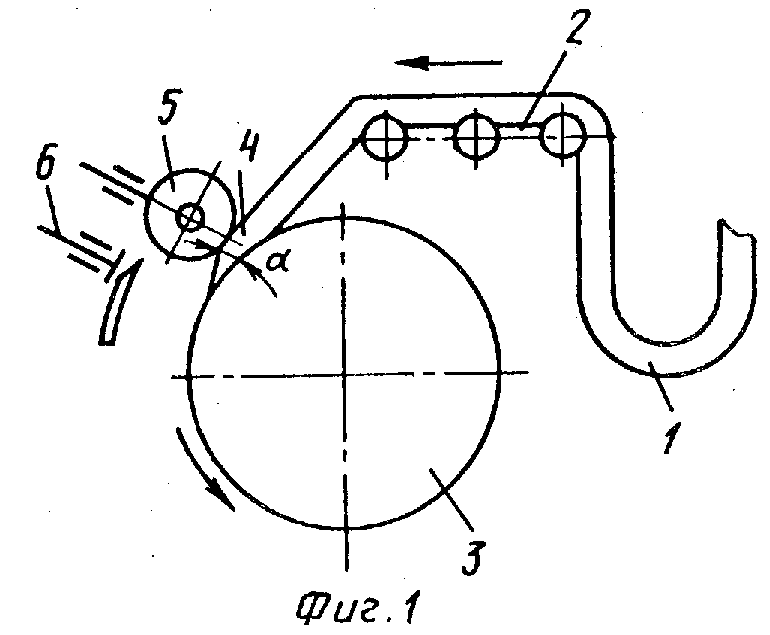

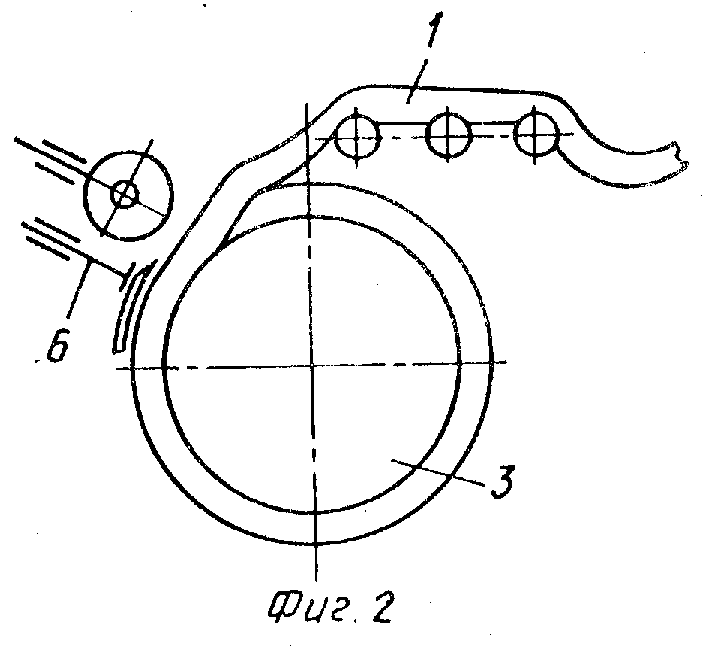

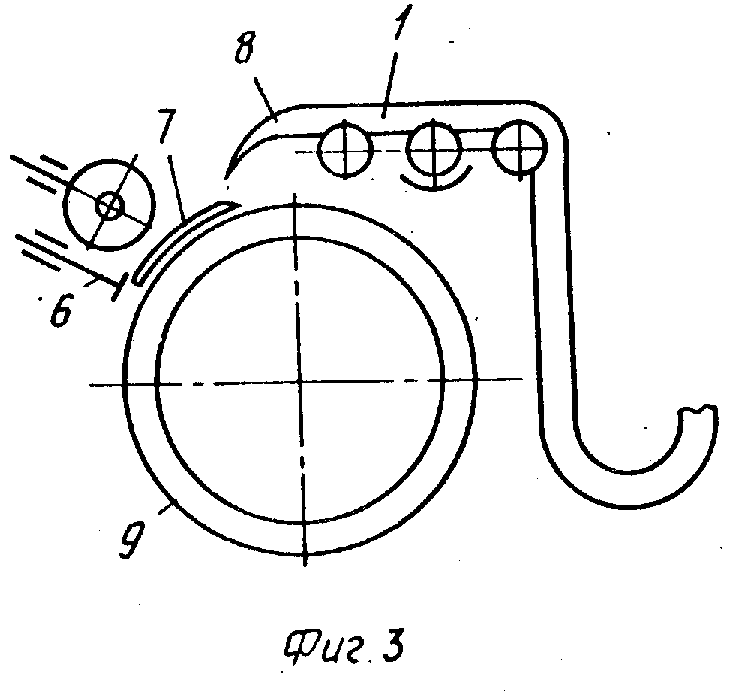

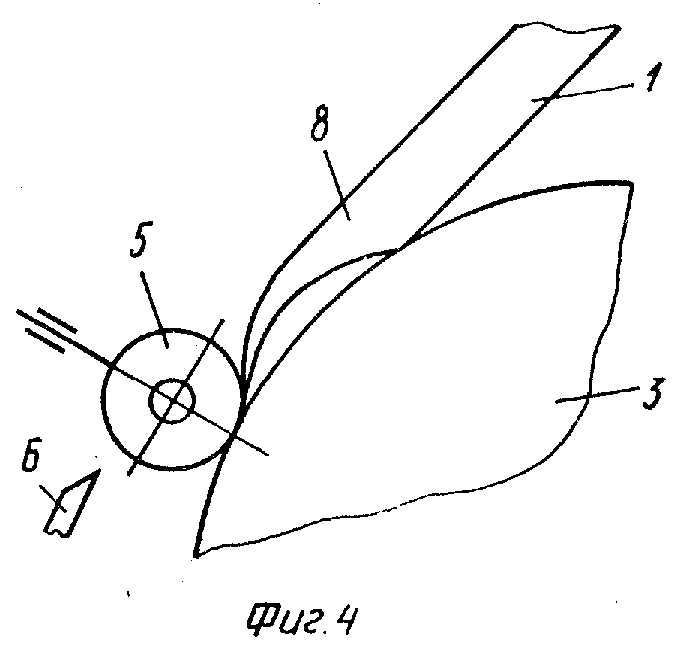

На фиг.1-6 схематично изображены последовательные стадии осуществления способа.

Эластичную длинномерную ленту 1 из протекторной резиновой смеси отбирают от узла формования или из рулона (на фиг.1-6 условно показано в виде компенсационной петли), транспортируют устройством 2 к сборочному барабану 3. Передний конец со скошенным к наружной поверхности ленты под углом α участком 4 фиксируют, например, прижимая роликом 5 на поверхности каркаса изготавливаемой или восстанавливаемой покрышки, расположенного на барабане 3 (см. фиг. 1). Возможен вариант подготовки скошенного участка 4 непосредственно на барабане в процессе фиксации переднего конца ленты, например подрезка кромки. Поворачивая барабан 3 на один оборот, накладывают ленту 1 до полного охвата барабана 3, образуют нахлест ленты 1 на скошенный участок 4. Наложение ленты 1 на барабан, стыковку, а также контроль образования нахлеста осуществляют, например, с помощью ролика 5, когда он отодвигается в результате контакта с поверхностью ленты, набегающей на наложенный слой материала, после чего барабан останавливают, ролик 5 отводят и подводят режущее устройство 6 (см. фиг.2). Таким образом, ролик 5 контролирует одновременно с началом нахлеста и зону его последующего резания.

Далее режущий элемент 7 устройства 6 при неподвижном барабане 3 перемещают по окружности барабана, срезая нахлест по касательной к окружности наложенного протектора. Освобожденный передний конец ленты 1 с участком 8, скошенным в результате резки к внутренней поверхности ленты, отводят устройством 2 в исходное для следующего технологического цикла положение (см. фиг. 3). Устройство 6 возвращают в исходное положение (см. фиг.1), а каркас покрышки с наложенным протектором снимают с барабана (перед этим протектор при необходимости дополнительно прикатывают), заканчивая этот цикл наложения первой протекторной заготовки 9 (см. фиг.3).

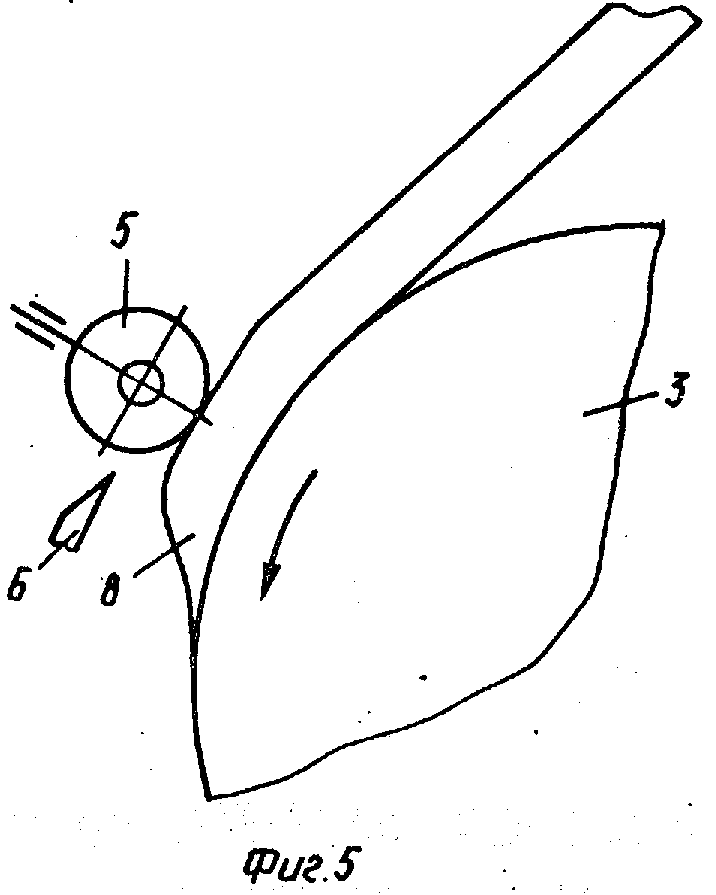

Перед образованием последующей кольцевой заготовки скошенный к внутренней поверхности передний конец ленты 1 формируют путем его прикатки роликом 5 при вращении ролика к объекту - барабану 3 (см. фиг.5) или при опрессовке при неподвижном барабане. В результате направление скоса участка 8 на барабане 3 изменяется на противоположное и скос становится к наружной поверхности ленты 1.

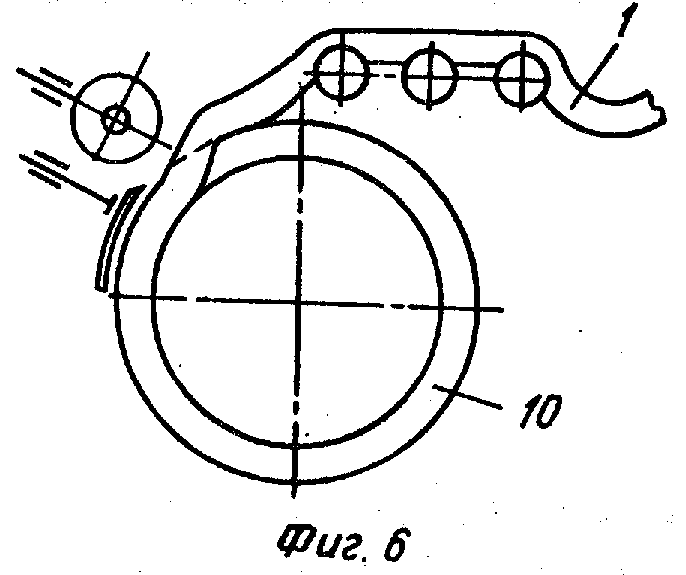

Вращая барабан 3, накладывают ленту 1 до полного охвата заготовки покрышки и образования нахлеста со скошенным передним участком (см. фиг.6). При этом в отличие от наложения первого протектора замыкание стыка происходит по криволинейным поверхностям, после чего срезают нахлест (линия реза показана на фиг.6 пунктиром). Затем аналогично рассмотренному ранее покрышку с наложенным протектором снимают и возвращают исполнительные устройства в исходное положение. Далее технологические циклы наложения протектора повторяются в соответствии с циклом наложения протекторной заготовки 10, показанным на фиг.4-6.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи и наложения полосового материала на сборочный барабан | 1990 |

|

SU1752574A1 |

| Способ наложения протектора на сборочный барабан | 1990 |

|

SU1808738A1 |

| Устройство для подачи и наложения полосового материала на сборочный барабан | 1989 |

|

SU1685749A1 |

| Устройство для сборки покрышек пневматических шин | 1982 |

|

SU1098822A1 |

| Устройство для наложения протектора ленточкой | 1981 |

|

SU1034921A1 |

| УСТАНОВКА ДЛЯ СБОРКИ ПОКРЫШЕК | 1963 |

|

SU216245A1 |

| Станок для второй стадии сборки покрышек пневматических шин | 1976 |

|

SU593381A1 |

| Устройство для наложения заготовок покрышек пневматических шин | 1986 |

|

SU1331661A1 |

| Барабан для сборки и формованияпОКРышЕК пНЕВМАТичЕСКиХ шиН | 1974 |

|

SU802083A1 |

| Способ изготовления протекторных заготовок | 1984 |

|

SU1154110A1 |

Изобретение относится к технологии изготовления покрышек пневматических шин, может быть использовано при изготовлении или восстановлении покрышек для наложения заготовки протектора без перерасхода эластичного материала. Перед образованием последующей кольцевой заготовки скошенный к внутренней поверхности передний конец ленты деформирует. Деформацию осуществляют прикаткой конца ленты к объекту до образования скоса к наружной поверхности ленты. 6 ил.

СПОСОБ НАЛОЖЕНИЯ ЛЕНТОЧНОГО ЭЛАСТИЧНОГО МАТЕРИАЛА НА ВРАЩАЮЩИЙСЯ ОБЪЕКТ, при котором к вращающемуся объекту подают непрерывную ленту эластичного материала со скошенным к наружной поверхности ленты передним концом, прикатывают этот конец ленты к объекту, вращают послежний и образуют кольцевую заготовку путем нахлеста ленты на скошенный передний конец, затем стыкуют и срезают нахлест по касательной к окружности кольцевой заготовки, отличающийся тем, что, с целью предотвращения перерасхода эластичного материала, перед образованием последующей кольцевой заготовки скошенный к внутренней поверхности передний конец ленты деформируют путем его прикатки до образования скоса к наружной поверхности ленты.

| Авторское свидетельство СССР N 1592165, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1994-07-30—Публикация

1990-04-27—Подача