Заявляемое изобретение относится к области машиностроения, а именно к способам создания металлополимерных конструкций корпусных деталей, применяемых в авиационной и ракетной технике.

Первые самолеты представляли собой каркасные конструкции из различных материалов. По мере совершенствования каркасной конструкции последняя обрела сначала внешнюю оболочку, а затем избавилась от традиционного каркаса. Для обеспечения достаточного внутреннего пространства каркасная конструкция трансформировалась в систему шпангоутов, лонжеронов, стрингеров и нервюр - элементов, обеспечивающих прочность внешней оболочки самолета. Этот принцип конструкции планера самолета и стал именоваться тонкой монококовой конструкцией, а точнее усиленным монококом.

Монокок - это цельная оболочка, форма которой удовлетворяет требованиям аэродинамики и в то же время является достаточно прочной для того, чтобы воспринимать и передавать нагрузки, возникающие при полете, посадке и движении самолета по земле. Монокок или «чистый монокок», или его еще называют «идеальным тонкостенным монококом», состоит из внешней оболочки (обычно листы алюминиевого сплава) с минимумом подкрепляющих конструктивных элементов - шпангоутов, лонжеронов, стрингеров.

Аналогом заявляемого способа является способ по патенту РФ на изобретение №2452593 от 11.01.2011 г., МПК5: B22F 3/08, опубликованному 10.06.2012 г., предметом которого является способ получения металлополимерного нанокомпозиционного материала путем взрывного прессования. Способ-аналог использует взрывное прессование и включает размещение в цилиндрической ампуле стальных вкладышей и прессуемой порошковой металлополимерной смеси, а также песчаных прослоек, контактирующих с секторными зарядами взрывчатого вещества, расположенными на наружной поверхности ампулы, инициирование процесса детонации в зарядах взрывчатого вещества и взрывное прессование.

Общие признаки аналога и заявляемого технического решения: получение металлополимерного материала.

Отличие заявляемого технического решения от прототипа проявляется в том, что в заявляемом техническом решении раскрыты возможности эффективного с точки зрения интенсификации процесса и точности выполнения способа изготовления многослойной монококовой конструкции. Главным отличием является то, что в аналоге разработан способ изготовления материала плоской формы, а заявляемое техническое решение позволяет конструировать и изготавливать обечайки практически любой требуемой формы.

Способ-аналог взрывного прессования требует применения дополнительных конструктивных элементов в виде пуансонов, ампулы, вкладышей и оболочки контейнера, которые после завершения технологического процесса удаляют. В то время как в заявленном техническом решении процесс идет по электронному чертежу и не требует дополнительных ограничивающих конструкций.

Более близким аналогом (прототипом) является патент РФ на изобретение №2351473 от 12.03.2007 г., МПК7: B29C 63/38, опубликованный 20.09.2008 г. и защищающий способ изготовления защитного корпуса, включающий герметизацию полости между наружной и внутренней оболочками, заполнение полости термоизоляционным материалом и вспенивание, при этом предварительно определяют области максимальной концентрации напряжений на внутренней оболочке, материал внутренней оболочки фиксируют на оправке, вспенивание осуществляют одновременно с формированием внутренней оболочки и соединением образующихся слоев, после снятия оправки осуществляют выравнивание поля напряжения на внутренней оболочке путем выполнения надрезов по линиям с критическим уровнем распределения напряжений и последующее восстановление целостности оболочек. Восстановление целостности оболочек может осуществляться путем установки закладных деталей и их креплением либо путем заливки полимерного материала в образовавшиеся полости.

Общие признаки аналога и заявляемого технического решения: наличие формирования оболочки и соединения образующихся слоев.

Отличие заявляемого технического решения от прототипа заключается в том, что в заявляемом техническом решении раскрыты возможности создания корпуса-обечайки без использования каких-либо оправок или закладных деталей, что избавляет от применения усложненных действий.

Следует отметить, что способ-прототип, при попытке применения, может оказаться недостаточно хорошо функционирующим, также как и вышеприведенный аналог, поскольку способ-прототип не решает задачу повышения точности изготовления корпуса.

Цель разработки заявляемого технического решения - создание действительно «идеального многослойного монокока», а именно достижение возможности формирования всего планера самолета от носа до хвоста в виде цельной многослойной металлополимерной конструкции.

Техническая задача - разработка способа, позволяющего создавать корпус без единой заклепки, без сварки, склейки или соединительных элементов, - может быть лишь за исключением места крепления крыла к фюзеляжу (фланцевое соединение).

Сущность заявляемого технического решения состоит в том, что способ изготовления многослойной монококовой конструкции в виде единой непрерывной оболочки заданной конфигурации и аэродинамической формы с внутренними силовыми элементами включает лазерную многослойную наплавку слоев на подложку, причем сначала выполняют послойный электронный чертеж изготавливаемой конструкции, а подложку располагают в вертикальной плоскости и осуществляют на нее последовательно слой за слоем наплавку оболочки с внутренними силовыми элементами согласно электронному чертежу по меньшей мере одной рабочей лазерной головкой, которую перемещают в вертикальной плоскости с автоматической подачей проволоки из материала слоев и поступательно перемещают относительно продольной оси изготавливаемой конструкции, которую в процессе наплавки фиксируют по мере ее изготовления механизированными опорами, при этом в процессе наплавки изменяют ширину наплавляемого участка путем поступательного и продольного движения лазерного луча с заданной амплитудой. Способ позволяет одновременно осуществлять подогрев предыдущего слоя, наплавление текущего слоя и сглаживание его внешней поверхности, при этом подавая в рабочую зону наплавления более одного лазерного луча. Может быть использована проволока в виде полимерной нити, а диаметр проволоки задан от 0,10 мм.

В другом варианте исполнения способа, способ изготовления многослойной монококовой конструкции в виде единой непрерывной оболочки заданной конфигурации и аэродинамической формы с внутренними силовыми элементами включает лазерную многослойную наплавку слоев на подложку, причем сначала выполняют послойный электронный чертеж изготавливаемой конструкции, подложку располагают в вертикальной плоскости и осуществляют на нее последовательно слой за слоем наплавку оболочки с внутренними силовыми элементами согласно электронному чертежу по меньшей мере одной рабочей лазерной головкой, которую перемещают в вертикальной плоскости с автоматической подачей полимеризирующейся смолы и поступательно перемещают относительно продольной оси изготавливаемой конструкции, которую в процессе наплавки фиксируют по мере ее изготовления механизированными опорами, при этом в процессе наплавки изменяют ширину наплавляемого участка путем поступательного и продольного движения лазерного луча с заданной амплитудой, с достижением возможности одновременного сглаживания лазерным лучом внешней поверхности каждого наносимого слоя, при этом подают в рабочую зону более одной рабочей головки.

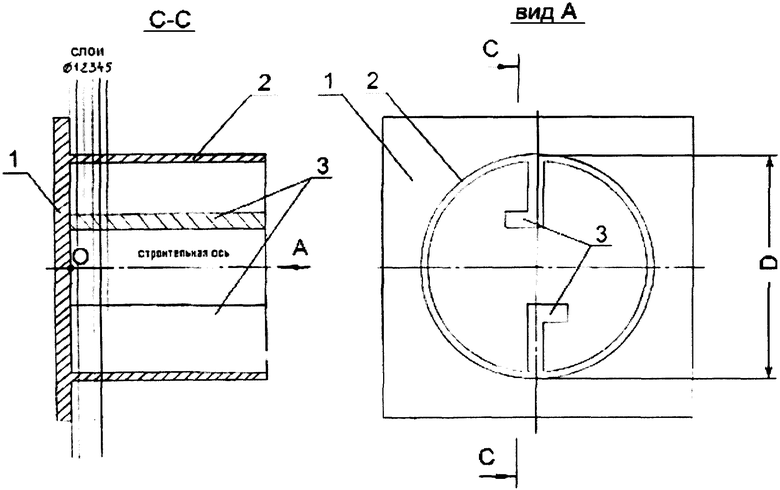

Сущность заявляемого технического решения проиллюстрирована чертежом варианта исполнения обечайки в виде тонкостенного монокока, где:

1 - мишень;

2 - обечайка;

3 - стрингер.

Обечайка 2 снабжена стрингерами 3, при этом мишень 1 предназначена для выполнения работ по лазерному наплавлению.

Технический результат применения заявляемого технического решения заключается в создании способа изготовления многослойной монококовой конструкции в виде единой непрерывной оболочки с возможностью изготовления сложных каркасных конструкций в виде плетения.

ПРИМЕР конкретного выполнения способа изготовления многослойной монококовой конструкции в виде единой непрерывной оболочки

Задача изготовления монококовой конструкции: изготовить (показано на чертеже) цилиндрическую обечайку 2 диаметром 20 мм и длиной 20 мм, представляющую собой титановую цилиндрическую оболочку толщиной 0,5 мм, усиленную изнутри двумя титановыми стрингерами 3 толщиной 1 мм, высотой 6 мм, имеющими Г-образную форму.

Технический процесс изготовления цилиндрической обечайки заключается в следующем: изготавливают с помощью системы AutoCAD 3D-модель чертежа обечайки.

В вертикальной плоскости неподвижно устанавливают металлическую мишень 1 из медного листа толщиной 1 мм и размерами, превышающими диаметр D обечайки 2 не менее чем на 10%, таким образом, чтобы через геометрический центр мишени О перпендикулярно ее плоскости проходила продольная ось (далее в примере - Строительная ось) будущей обечайки 2. Технологическое оборудование, на котором установлена лазерная головка с автоматически подающим проволоку устройством (далее в примере - Рабочая Головка), устанавливают с возможностью перемещения вдоль Строительной оси обечайки 2.

3D-модель разбивают на слои толщиной 0,5 мм в плоскости, перпендикулярной Строительной оси обечайки 2. При этом Рабочая Головка имеет возможность совершать как вращательное движение вокруг Строительной оси обечайки 2, так поступательные и колебательные движения в плоскости слоя.

Рабочей Головкой на мишени последовательно слой за слоем наплавляют обечайку 2 согласно 3D модели чертежа. Наплавление Рабочей Головкой металлического слоя происходит в процессе расплавления лазерным лучом автоматически подающейся титановой проволоки круглого сечения диаметром 0,5 мм. Лазерный луч получают от диодного лазера, луч передается посредством оптоволокна в Рабочую Головку. Мощность лазера около 500 ватт.

Рабочая Головка, совершив наплавление на медной мишени титаном 1-го слоя оболочки шириной 0,5 мм вокруг Строительной оси по диаметру обечайки 2, последовательно наплавляет (согласно чертежа) к обечайке сначала первый стрингер 3, а затем второй. Аналогично на 1-й слой наплавляется 2-й слой и так далее.

В уровне техники не обнаружено подобного сочетания технической эффективности и экономичности, что позволяет сделать вывод о том, что заявляемое техническое решение соответствует критериям «новизна», «изобретательский уровень» и «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МНОГОСЛОЙНОГО НАПЛАВЛЕНИЯ МОНОКОКА | 2015 |

|

RU2609571C1 |

| Способ лазерного послойного синтеза объемного изделия с внутренними каналами | 2018 |

|

RU2705821C1 |

| СПОСОБ 3D ПЕЧАТИ СЕКЦИОНИРОВАННОЙ ПРОВОЛОКОЙ | 2018 |

|

RU2691017C1 |

| Способ создания металлических деталей, в котором используется осаждение материала, и устройство для осуществления этого способа | 2016 |

|

RU2723496C2 |

| 3D ПРИНТЕР | 2018 |

|

RU2725465C2 |

| СПОСОБ ЗАМЕНЫ ПОВРЕЖДЕННОЙ ЛОПАТКИ МОНОКОЛЕСА | 2024 |

|

RU2824976C1 |

| Способ гибридной лазерно-дуговой наплавки изделия из металла | 2018 |

|

RU2708715C1 |

| Способ получения полых покрытий при газопорошковой лазерной наплавке со сканированием излучения | 2017 |

|

RU2688969C2 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ НАПЛАВКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2020 |

|

RU2751403C1 |

| Способ аддитивного сварочно-плавильного изготовления трёхмерных изделий и установка для его осуществления | 2017 |

|

RU2674588C2 |

Изобретение относится к способу изготовления многослойной монококовой конструкции (варианты) и может быть использовано в авиационной и ракетной технике. Сначала выполняют послойный электронный чертеж изготавливаемой конструкции. Подложку располагают в вертикальной плоскости и осуществляют на нее последовательно слой за слоем наплавку оболочки с внутренними силовыми элементами согласно электронному чертежу по меньшей мере одной рабочей лазерной головкой. Головку перемещают в вертикальной плоскости с автоматической подачей проволоки из материала слоев и поступательно перемещают относительно продольной оси изготавливаемой конструкции. В процессе наплавки получаемую конструкцию фиксируют по мере ее изготовления механизированными опорами. В процессе наплавки изменяют ширину наплавляемого участка путем поступательного и продольного движения лазерного луча с заданной амплитудой. По второму варианту наплавку осуществляют с автоматической подачей полимеризирующей смолы. Технический результат заключается в возможности формирования монококовой конструкции, например, корпуса планера самолета от носа до хвоста в виде цельной многослойной металлической или полимерной конструкции без единой заклепки, без сварки, склейки или соединительных элементов. 2 н. и 4 з.п. ф-лы, 1 ил., 1 пр.

1. Способ изготовления многослойной монококовой конструкции в виде единой непрерывной оболочки требуемой конфигурации и аэродинамической формы с внутренними силовыми элементами, включающий лазерную многослойную наплавку слоев на подложку, отличающийся тем, что предварительно выполняют послойную электронную 3D-модель изготавливаемой конструкции, а подложку располагают в вертикальной плоскости и осуществляют на нее последовательно слой за слоем наплавку оболочки с внутренними силовыми элементами согласно электронной 3D-модели по меньшей мере одной рабочей лазерной головкой, которую перемещают в вертикальной плоскости с автоматической подачей проволоки из материала слоев и поступательно перемещают относительно продольной оси изготавливаемой конструкции, которую в процессе наплавки фиксируют по мере ее изготовления механизированными опорами, при этом в процессе наплавки изменяют ширину наплавляемого участка путем поступательного и продольного движения лазерного луча с заданной амплитудой.

2. Способ по п. 1, отличающийся тем, что одновременно осуществляют подогрев предыдущего слоя, наплавление текущего слоя и сглаживание его внешней поверхности, при этом подают в рабочую зону наплавления более одного лазерного луча.

3. Способ по п. 1, отличающийся тем, что используют проволоку из соответствующего сплава или в виде полимерной нити.

4. Способ по п. 1, отличающийся тем, что подают металлическую проволоку диаметром от 0,10 мм.

5. Способ изготовления многослойной монококовой конструкции в виде единой непрерывной оболочки требуемой конфигурации и аэродинамической формы с внутренними силовыми элементами, включающий лазерную многослойную наплавку слоев на подложку, отличающийся тем, что предварительно выполняют послойную электронную 3D-модель изготавливаемой конструкции, а подложку располагают в вертикальной плоскости и осуществляют на нее последовательно слой за слоем наплавку оболочки с внутренними силовыми элементами согласно электронной 3D-модели по меньшей мере одной рабочей лазерной головкой, которую перемещают в вертикальной плоскости с автоматической подачей полимеризирующей смолы и поступательно перемещают относительно продольной оси изготавливаемой конструкции, которую в процессе наплавки фиксируют по мере ее изготовления механизированными опорами, при этом в процессе наплавки изменяют ширину наплавляемого участка путем поступательного и продольного движения лазерного луча с заданной амплитудой.

6. Способ по п.5, отличающийся тем, что одновременно осуществляют сглаживание внешней поверхности каждого наплавляемого слоя, при этом подают в рабочую зону наплавления более одного лазерного луча.

| СПОСОБ СОЗДАНИЯ ЗАЩИТНОГО КОРПУСА | 2007 |

|

RU2351473C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРО- И НАНОМЕХАНИЧЕСКИХ КОМПОНЕНТОВ, СОДЕРЖАЩИЙ ЭТАП АБЛЯЦИИ С ПОМОЩЬЮ ФЕМТОЛАЗЕРА | 2005 |

|

RU2371290C2 |

| US 5837960 A, 17.11.1998 | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| А.Г.ГРИГОРЬЯНЦ И ДР | |||

| "Технологические процессы лазерной обработки", издат.МГТУ им.н.э.Баумана,2006,с.41-43. | |||

Авторы

Даты

2015-09-20—Публикация

2013-11-08—Подача