Заявляемое техническое решение относится к области машиностроения, а именно к способам создания монококов, в основном применяемых в транспортной и авиационной технике.

Монокок - это цельная оболочка, являющаяся достаточно прочной для того, чтобы воспринимать и передавать нагрузки. Монокок с минимумом подкрепляющих конструктивных элементов - шпангоутов, лонжеронов, стрингеров, называют усиленным монококом.

Прототипом заявляемого технического решения является заявка на изобретение РФ №: 2013149841 от 08.11.2013 г., МПК-7: В29С 63/00, B23K 26/342. B23K 101/04, опубликованная 20.05.2015 г. и описывающая способ изготовления многослойной монококовой конструкции в виде единой непрерывной оболочки заданной конфигурации и аэродинамической формы с внутренними силовыми элементами, включающий лазерную многослойную наплавку слоев на подложку, отличающийся тем, что сначала выполняют послойный электронный чертеж изготавливаемой конструкции, подложку располагают в вертикальной плоскости и осуществляют на нее последовательно слой за слоем наплавку оболочки с внутренними силовыми элементами согласно электронному чертежу по меньшей мере одной рабочей лазерной головкой, которую перемещают в вертикальной плоскости с автоматической подачей проволоки из материала слоев и поступательно перемещают относительно продольной оси изготавливаемой конструкции, которую в процессе наплавки фиксируют по мере ее изготовления механизированными опорами, при этом в процессе наплавки изменяют ширину наплавляемого участка путем поступательного и продольного движения лазерного луча с заданной амплитудой.

Общие признаки прототипа и заявляемого технического решения: наличие подложки для выполнения работ по лазерному наплавлению, процесс наплавления монокока.

Отличие заявляемого технического решения от прототипа заключается в том, что в заявляемом техническом решении раскрыты возможности создания способа многослойного наплавления монокока, при котором происходит частичное расплавление автоматически подающейся проволоки по стыкуемой с монококом поверхности.

Цель разработки заявляемого технического решения - усовершенствование способа наплавления монокока, при котором осуществляется его более точное изготовление.

Техническая задача - разработка способа, позволяющего увеличить точность лазерного наплавления монокока за счет частичного расплавления наплавляемой проволоки по стыкуемой поверхности.

Технический результат применения заявляемого способа - увеличение точности наплавления и сокращение работ по дальнейшей финишной обработке поверхностей монокока.

Сущность заявляемого технического решения состоит в том, что способ наплавления монокока включает выполнение послойного электронного чертежа монокока, наплавление монокока на подложке, установленной перпендикулярно продольной оси монокока последовательно слой за слоем согласно электронному чертежу посредством рабочей головки, причем наплавление рабочей головкой слоя монокока происходит в процессе плавления лазерным лучом автоматически подающейся проволоки заданного профиля, состава и характерного поперечного размера, при этом наплавление рабочей головкой очередного слоя происходит в процессе частичного расплавления стыкуемых поверхностей в зоне последующего соприкосновения автоматически подающейся проволоки и подложки или ранее наплавленного слоя настолько, чтобы их металлургически связать, при этом лазерный луч может быть как непрерывным, так и импульсным или вместо лазерного луча используют электронный луч.

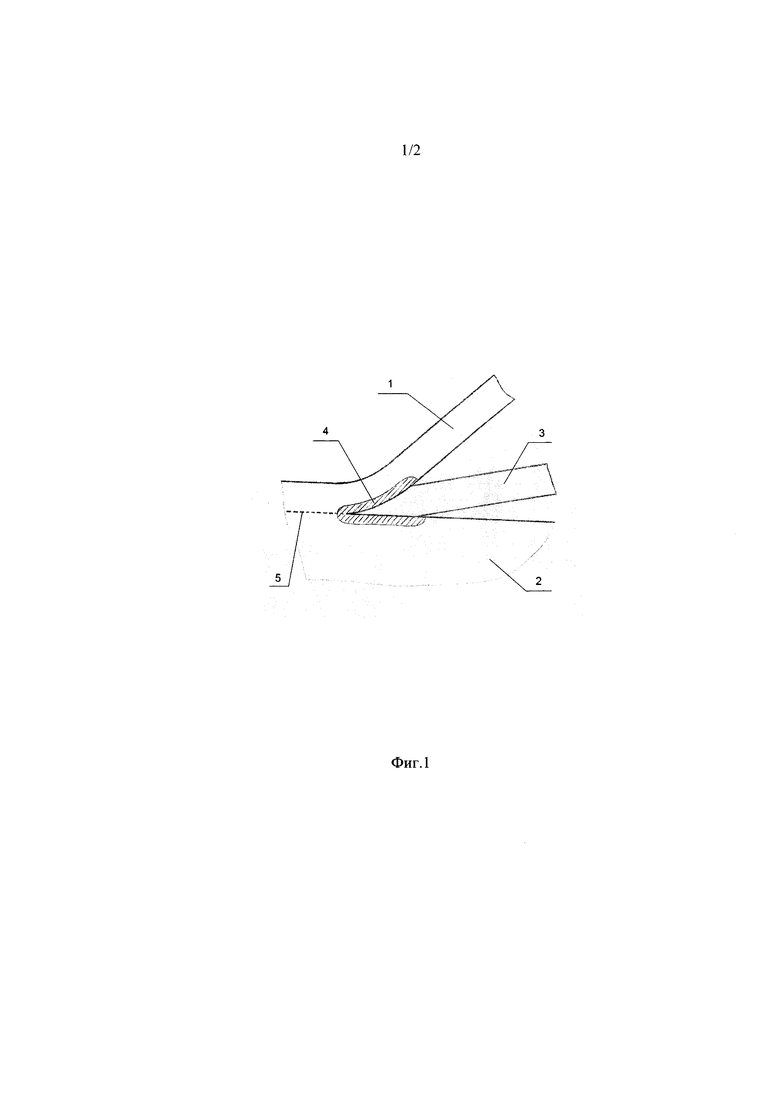

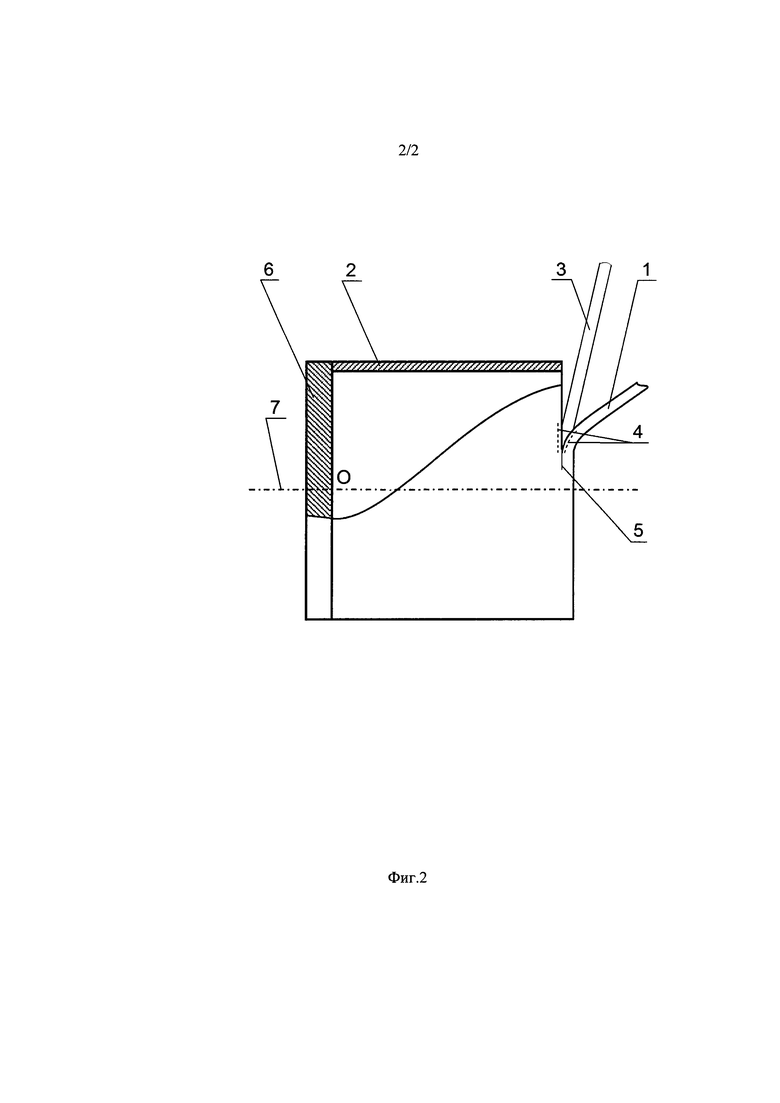

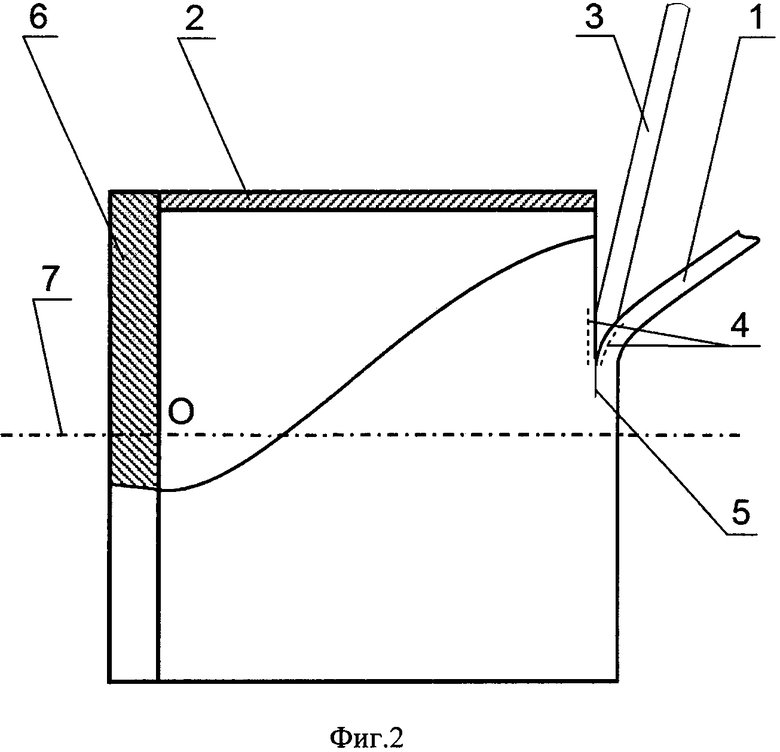

Сущность заявляемого технического решения проиллюстрирована чертежами: схемой заявляемого способа фиг. 1 и примера конкретного выполнения фиг. 2, где:

1 - проволока;

2 - монокок:

3 - лазерный луч;

4 - области оплавления стыкуемых поверхностей;

5 - сплавленные поверхности проволоки и монокока;

6 - подложка;

7 – продольная ось.

ПРИМЕР конкретного выполнения способа изготовления монокока

Задача: Изготовить (показано на чертеже Фиг. 2) монокок 2 диаметром 1000 мм и длиной 1000 мм на подложке 6, представляющий собой стальную цилиндрическую оболочку толщиной 1,5 мм.

Технический процесс изготовления монокока заключается в следующем: изготавливают с помощью системы AutoCAD 3D-модель чертежа монокока.

В вертикальной плоскости неподвижно устанавливают металлическую подложку 6 представляющую собой фланец диаметром 1000 мм из стального листа толщиной 5 мм, таким образом, чтобы через ее геометрический центр О перпендикулярно ее плоскости проходила продольная ось 7 (далее в примере - Строительная ось) будущего монокока 2. Технологическое оборудование, на котором установлена лазерная головка с автоматически подающим проволоку устройством (далее в примере - Рабочая Головка), устанавливают с возможностью перемещения вдоль Строительной оси 7 монокока 2.

3D-модель разбивают на слои толщиной 1,5 мм в плоскости, перпендикулярной Строительной оси монокока 2.

Рабочей Головкой на подложке последовательно слой за слоем наплавляют монокок 2 согласно 3D модели чертежа. Наплавление Рабочей Головкой металлического слоя происходит в процессе плавления лазерным лучом 3 автоматически подающейся стальной проволоки 1 квадратного сечения со стороной 1,5 мм, при этом наплавление рабочей головкой очередного слоя происходит в процессе частичного расплавления стыкуемых поверхностей 4 в зоне последующего соприкосновения автоматически подающейся проволоки и подложки или ранее наплавленного слоя на глубину примерно 25-30% от длины стороны сечения проволоки с целью, чтобы их металлургически связать 5.

Мощность лазера около 500 Ватт.

Рабочая Головка, совершив наплавление на подложке 6 сталью 1-го слоя монокока шириной 1,5 мм вокруг Строительной оси по диаметру монокока 2, последовательно наплавляет (согласно чертежа) 2-й слой и так далее до завершения.

В уровне техники не обнаружено подобного сочетания технической эффективности и экономичности, что позволяет сделать вывод о том, что заявляемое техническое решение соответствует критериям «новизна», «изобретательский уровень» и «промышленная применимость».

Технический результат применения заявляемого технического решения заключается в создании более точного способа изготовления монокока в виде единой непрерывной оболочки за счет того, что каждый наплавляемый слой после наплавления имеет деформацию лишь в области оплавления стыкуемых поверхностей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ МОНОКОКОВОЙ КОНСТРУКЦИИ В ВИДЕ ЕДИНОЙ НЕПРЕРЫВНОЙ ОБОЛОЧКИ | 2013 |

|

RU2563063C2 |

| Способ гибридной лазерно-дуговой наплавки изделия из металла | 2018 |

|

RU2708715C1 |

| СПОСОБ 3D ПЕЧАТИ СЕКЦИОНИРОВАННОЙ ПРОВОЛОКОЙ | 2018 |

|

RU2691017C1 |

| Способ создания металлических деталей, в котором используется осаждение материала, и устройство для осуществления этого способа | 2016 |

|

RU2723496C2 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ НАПЛАВКИ МЕТАЛЛА С РЕГУЛИРОВАНИЕМ ТЕПЛОВЛОЖЕНИЯ | 2022 |

|

RU2804862C1 |

| СПОСОБ ИМПУЛЬСНОЙ ЛАЗЕРНОЙ НАПЛАВКИ МЕТАЛЛОВ | 2011 |

|

RU2502588C2 |

| Способ аддитивного сварочно-плавильного изготовления трёхмерных изделий и установка для его осуществления | 2017 |

|

RU2674588C2 |

| СПОСОБ ЗАМЕНЫ ПОВРЕЖДЕННОЙ ЛОПАТКИ МОНОКОЛЕСА | 2024 |

|

RU2824976C1 |

| Способ наплавки | 1985 |

|

SU1337219A1 |

| 3D ПРИНТЕР | 2018 |

|

RU2725465C2 |

Изобретение относится к способу изготовления многослойного монокока и может найти применение в транспортной и авиационной технике. Выполненяют послойный электронный чертеж монокока. Осуществляют наплавление лазерным лучом монокока на подложке, перпендикулярной продольной оси монокока, последовательно слой за слоем согласно электронного чертежа. Для наплавления лазерным лучом используют проволоку квадратного поперечного сечения, заданного состава и поперечного размера. При наплавлении очередного слоя осуществляют частичное расплавление стыкуемых поверхностей в зоне последующего соприкосновения автоматически подающейся проволоки и подложки или ранее наплавленного слоя настолько, чтобы их металлургически связать. Лазерный луч может быть как непрерывным, так и импульсным. В результате достигается точность лазерного наплавления монокока за счет частичного расплавления наплавляемой проволоки по стыкуемой поверхности и сокращение работ по дальнейшей финишной обработке поверхностей монокока. 2 ил., 1 пр.

Способ изготовления многослойного монокока, включающий создание 3D модели монокока с разбивкой на слои в плоскости, перпендикулярной продольной оси монокока, расположение подложки в плоскости , перпендикулярной упомянутой оси монокока, и наплавление монокока на подложке последовательно слой за слоем согласно 3D модели посредством лазерной головки, причем наплавление слоя монокока выполняют в процессе плавления лазерным лучом автоматически подаваемой проволоки заданного профиля, состава и размера поперечного сечения, отличающийся тем, что для наплавления используют проволоку квадратного поперечного сечения, при этом наплавление осуществляют с частичным расплавлением стыкуемых поверхностей , сначала - подаваемой проволоки и подложки, а затем - упомянутой проволоки и предыдущего наплавленного слоя, причем наплавление выполняют непрерывным или импульсным лазерным лучом.

| RU2013149841A,20.05.2015 | |||

| СПОСОБ ИМПУЛЬСНОЙ ЛАЗЕРНОЙ НАПЛАВКИ МЕТАЛЛОВ | 2011 |

|

RU2502588C2 |

| УСТРОЙСТВО ДЛЯ ЛАЗЕРНОЙ НАПЛАВКИ | 1996 |

|

RU2104135C1 |

| СПОСОБ НАНЕСЕНИЯ УПРОЧНЯЮЩЕГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКИЕ ИЛИ МЕТАЛЛОСОДЕРЖАЩИЕ ПОВЕРХНОСТИ | 1995 |

|

RU2105826C1 |

| WO2014120475A2, 07.08.2014. | |||

Авторы

Даты

2017-02-02—Публикация

2015-07-22—Подача