Изобретение относится к подъемно-транспортному оборудованию, в частности к грузовым подъемникам, и может быть использовано в транспорте, строительстве и складском хозяйстве при подъеме тяжелых грузов.

Известен вертикальный подъемник для тяжелых грузов (патент на полезную модель RU 130302 по классу МПК В66В 5/00 от 29.03.2013), содержащий грузонесущий орган на полиспастной подвеске, два тяговых каната, закрепленных ходовыми концами на общем барабане лебедки, а мертвыми - на верхнем или нижнем уровне, где полиспаст содержит два подвижных блока, через каждый из которых запасован один из тяговых канатов, при этом срабатывание ловителя возможно только при обрыве обоих тяговых канатов.

Основным недостатком известного подъемника является низкая скорость подъема грузов, обусловленная системой подвески грузонесущего органа на двух канатах, закрепленных ходовыми концами на одном общем барабане лебедки, а мертвыми - на верхнем или нижнем уровне, где не достигается повышение производительности подъемника из-за намотки двух канатов на один барабан.

Другим недостатком указанного подъемника является низкая надежность конструкции, обусловленная наличием ловителя, срабатывающего только при обрыве обоих тяговых канатов из-за того, что при обрыве одного каната подъемник продолжает работать с резко повышенной нагрузкой на другой канат, а концы оборванного каната могут попасть в зазор между поднимаемым грузонесущим органом и направляющими неподвижной шахты, заклинится там и привести к обрыву другого каната. В этом случае подъемник необходимо остановить для капитального ремонта из-за ненадежности его подвесной системы.

Наиболее близким по технической сущности является известный двухканатный подъемник (патент на полезную модель RU 141705 по классу МПК В66В 9/00 от 20.01.2014), включающий грузонесущий орган, два тяговых каната, закрепленных ходовыми концами на общем барабане лебедки двигателя привода, а другими концами за неподвижную часть конструкции, где грузонесущий орган содержит четыре обводных блока, выполненных в виде двух пар обводных блоков по одной паре на каждый тяговый канат, причем обводные блоки установлены по периметру верхней или нижней поверхности грузонесущего органа таким образом, что обводные блоки между собой охватывают максимальную площадь верхней или нижней поверхности грузонесущего органа.

Недостатком известного подъемника является низкая производительность из-за малой скорости перемещения грузоподъемного органа, обусловленная закреплением двух ходовых концов канатов на одном барабане, где не обеспечивается сложение скоростей канатов для ускорения подъема грузонесущего органа.

Другим недостатком указанного подъемника является низкая надежность конструкции потому, что в нем ходовые концы двух тяговых канатов закреплены на общем барабане лебедки и в случае обрыва хотя бы одного из двух канатов грузонесущий орган перекашивается на оставшемся канате, нагрузка на него резко возрастает в несколько раз и он тоже может оборваться, что приведет к трудовым и материальным затратам по капитальному ремонту подъемника из-за низкой надежности подвесной системы подъемника. Практика показывает, что применение ловителей при обрыве тяговых канатов в подъемниках с грузоподъемностью более 20 кН не обеспечивает надежности их работы, потому что их срабатывание почти всегда приводит к существенным повреждениям направляющих шахты.

Техническим результатом настоящего изобретения является повышение производительности и надежности грузового подъемника.

Согласно изобретению в предлагаемом грузовом подъемнике, содержащем шахту с четырьмя напротив стоящими направляющими, грузонесущий орган с восемью каретками, контактирующими своими колесами с направляющими шахты и механизм перемещения по ним грузонесущего органа, в котором механизм перемещения грузонесущего органа выполнен в виде как минимум одной лебедки, снабженной двумя напротив закрепленными в верхней части шахты барабанами, выполненными с возможностью размещения на каждом из них двух параллельных тяговых канатов, таким образом, что четыре их ходовых конца закреплены в канавках двух барабанов, а средняя часть каждого тягового каната продета через два обводных блока, установленных внизу грузонесущего органа и симметрично размещенного между ними уравнительного блока, который выполнен с двумя сигнальными маркерами с возможностью взаимодействия их, например, с индукционным или светодиодным датчиком, включенным в электрическую схему отключения лебедки, при этом, барабаны кинематически объединены с возможностью синхронного вращения, например, цепной передачей, обводные блоки установлены от края грузонесущего органа на расстоянии, равном 0,25-0,3 его длины или ширины, а каретки установлены по его восьми углам.

Такое выполнение грузового подъемника, в котором механизм перемещения грузонесущего органа выполнен в виде как минимум одной лебедки, снабженной подвижно связанными между собой цепной передачей двумя барабанами, выполненными с возможностью размещения и закрепления на них ходовых концов двух ветвей тяговых канатов, позволяет повысить производительность подъемника за счет увеличения скорости подъема грузовой платформы в связи с тем, что два тяговых каната одновременно наматываются на два барабана платформы, скорость подъема которой таким образом удваивается.

Наличие в устройстве двух тяговых канатов, средняя часть каждого из которых продета через два обводных блока, установленных внизу грузонесущего органа, позволяет равномерно распределить на них нагрузку от веса платформы с грузом, обеспечить одинаковое натяжение всех ветвей тяговых канатов при подъеме или опускании груза и таким путем повысить надежность подвесной системы подъемника.

Вместе с тем, введение в устройство подъемника уравнительных блоков, каждый из которых снабжен двумя сигнальными маркерами, выполненными в виде отверстий, с возможностью взаимодействия их с индукционным или светодиодным датчиком, включенным в электрическую схему отключения лебедки, позволяет дополнительно повысить надежность и безопасность работы устройства. Это достигается тем, что уравнительный блок в штатном режиме работы не вращается, однако при ослаблении или утонении любой из ветвей тягового каната он проворачивается, при этом один из сигнальных маркеров проходит перед индукционным датчиком, контакты которого под действием сигнала изменения магнитного поля срабатывают и выключают электрическое питание лебедки подъемника. Подъемник перестает работать, потому что ослабление или утонение тягового каната может привести к его неисправности. Таким образом, подъемник автоматически останавливается еще до обрыва тягового каната для выяснения причин ослабления каната и возможной его замены, обеспечивая таким путем повышение надежности его безаварийной работы.

Вместе с тем, установка обводных блоков от края грузовой платформы на расстоянии 0,25-0,3 ее длины или ширины позволяет существенно снизить изгибные напряжения в корпусе платформы, снизить ее массу, а, следовательно, и нагрузку на тяговые канаты, что также помогает повысить надежность работы подъемника. Кроме того, установка восьми кареток с колесами по восьми углам платформы снижает нагрузку на каретку, ее колеса и направляющие шахты от неравномерно размещенного на платформе груза, уменьшает износ этих элементов, повышает их долговечность, дополнительно повышая, таким образом, надежность работы подъемника.

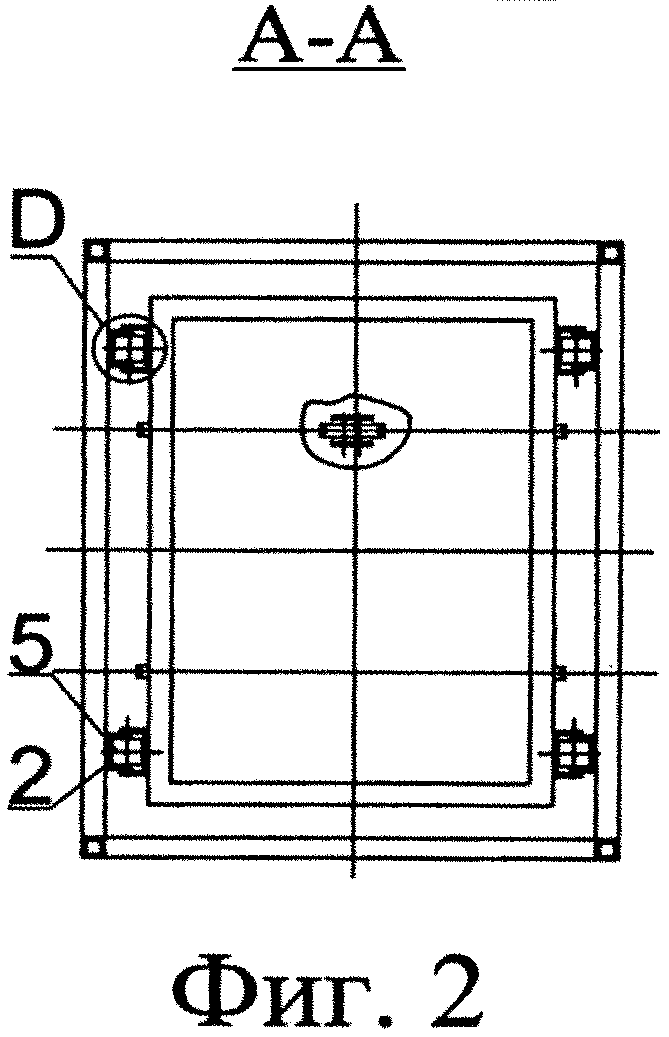

Примерное исполнение изобретения поясняется чертежом, где на фиг. 1 изображен грузовой подъемник; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - местный вырез В на фиг. 1; на фиг. 4 - разрез С-С на фиг. 3 уравнительного блока в момент срабатывания индукционного датчика; на фиг. 5 - местный вырез D на фиг. 2.

Примером конкретного исполнения изобретения является шахтный грузовой подъемник, содержащий шахту 1 с четырьмя попарно напротив стоящими направляющими 2, грузонесущий орган в виде грузовой платформы 3 с восемью каретками 4, контактирующими своими колесами 5 с четырьмя направляющими 2, где канатный механизм 6 перемещения грузовой платформы 3 выполнен в виде лебедки 7, снабженной двумя напротив закрепленными в верхней части шахты 1 барабанами 8, с возможностью размещения на них двух параллельных ветвей тяговых канатов 9 таким образом, что концы всех ветвей тяговых канатов 9 жестко закреплены в канавках двух барабанов 8, а средняя часть каждого тягового каната 9 продета через два обводных блока 10, установленных внизу грузовой платформы 3 и симметрично размещенный между ними уравнительный блок 11, который выполнен с двумя сигнальными маркерами, выполненными в виде отверстий 12 на его торцевой поверхности с возможностью их взаимодействия при повороте уравнительного блока 11 с индукционным датчиком 13, включенным в электрическую схему отключения лебедки 7, при этом барабаны 8 кинематически объединены с возможностью синхронного вращения, например, цепной передачей 14, обводные блоки 10 установлены от края грузовой платформы 3 на расстоянии, равном 0,25-0,3 ее длины или ширины, а каретки 4 установлены по ее восьми углам.

Работа предлагаемого подъемника осуществляется следующим образом. При размещении груза на грузовой платформе 3 тяговые канаты 9 передают нагрузку на четыре места крепления их в канавках двух параллельных барабанов 8, при этом уравнительные блоки 11 с двумя сигнальными маркерами 12, выполненными в виде отверстий, в каждом из них не вращаются, потому что два барабана 8 подвижно связаны между собой цепной передачей 14, где поворот одного из барабанов, например, на угол 30 градусов ведет к повороту второго барабана тоже на угол 30 градусов, обеспечивая, таким образом, одинаковую длину всех четырех ветвей тяговых канатов 9. В случае изменения длины левой или правой ветви любого из тяговых канатов 9, например от ее утонения, соответствующий уравнительный блок 11 приходит в движение, при этом один из его сигнальных маркеров 12, выполненный в виде отверстия, поворачиваясь влево или вправо около индукционного датчика 13 изменяет магнитное поле, что является рабочим сигналом для срабатывания датчика на выключение лебедки 7, остановку вращения барабанов 8 и остановку движения грузовой платформы 3, предупреждая, таким образом, обрыв тяговых канатов 9 и повышая надежность грузового подъемника в целом.

Вместе с тем, при вращении лебедки 7 приходят во вращение барабаны 8, тяговые канаты 9 наматываются своими ходовыми концами сразу на два барабана 8, удваивая скорость подъема грузовой платформы 3, и повышая, таким образом, производительность грузового подъемника.

Изобретение позволяет повысить надежность и производительность грузовых подъемников для тяжелых грузов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Строительный подъемник | 1982 |

|

SU1104088A1 |

| КРАН ДЛЯ ОБРАЩЕНИЯ С ОТРАБОТАВШИМ ЯДЕРНЫМ ТОПЛИВОМ В ЗАЩИТНОЙ КАМЕРЕ | 2007 |

|

RU2352516C1 |

| Строительный подъемник | 1984 |

|

SU1276609A1 |

| ФАСАДНЫЙ ПОДЪЁМНИК С ВЕРТИКАЛЬНЫМ И ГОРИЗОНТАЛЬНЫМ ПЕРЕМЕЩЕНИЕМ ЛЮЛЬКИ | 2019 |

|

RU2724452C1 |

| Строительный подъемник | 1989 |

|

SU1749145A1 |

| УСТАНОВКА ДЛЯ ВОЗДУШНОЙ ТРЕЛЕВКИ ЛЕСА | 1988 |

|

RU2049716C1 |

| ПОДЪЕМНИК ДЛЯ ПЕРЕМЕЩЕНИЯ ВНУТРИ ВЕРТИКАЛЬНО УСТАНОВЛЕННОГО ОБЪЕКТА | 1992 |

|

RU2026252C1 |

| МНОГОЯРУСНАЯ МЕХАНИЗИРОВАННАЯ АВТОСТОЯНКА | 1999 |

|

RU2188290C2 |

| Грузонесущий орган строительного подъемника | 1984 |

|

SU1234336A1 |

| Башенный кран | 1976 |

|

SU734133A1 |

Изобретение относится к подъемно-транспортному оборудованию, в частности к конструкциям грузовых подъемников для тяжелых грузов, и может быть использовано в строительстве и складском хозяйстве. Грузовой подъемник содержит шахту с четырьмя напротив стоящими направляющими, грузонесущий орган с восемью каретками, контактирующими своими колесами с направляющими шахты, и механизм перемещения по ним грузонесущего органа. Механизм перемещения грузонесущего органа выполнен в виде как минимум одной лебедки, снабженной двумя напротив закрепленными в верхней части шахты барабанами, выполненными с возможностью размещения на каждом из них двух параллельных тяговых канатов. Четыре конца тяговых канатов закреплены в канавках двух барабанов, а средняя часть каждого тягового каната продета через два обводных блока, установленных внизу грузонесущего органа и симметрично размещенного между ними уравнительного блока. Последний выполнен с двумя сигнальными маркерами с возможностью взаимодействия их, например, с индукционным или светодиодным датчиком, включенным в электрическую схему отключения лебедки. Барабаны кинематически объединены, например, цепной передачей, обводные блоки установлены от края грузонесущего органа на расстоянии, равном 0,25-0,3 его длины или ширины, а каретки установлены по его восьми углам. Изобретение позволяет повысить производительность и надежность грузового подъемника. 5 ил.

Грузовой подъемник, содержащий шахту с четырьмя напротив стоящими направляющими, грузонесущий орган с восемью каретками, контактирующими своими колесами с направляющими шахты, и механизм перемещения по ним грузонесущего органа, отличающийся тем, что в нем механизм перемещения грузонесущего органа выполнен в виде как минимум одной лебедки, снабженной двумя напротив закрепленными в верхней части шахты барабанами, выполненными с возможностью размещения на каждом из них двух параллельных тяговых канатов таким образом, что четыре их ходовых конца закреплены в канавках двух барабанов, а средняя часть каждого тягового каната продета через два обводных блока, установленных внизу грузонесущего органа и симметрично размещенного между ними уравнительного блока, который выполнен с двумя сигнальными маркерами с возможностью взаимодействия их, например, с индукционным или светодиодным датчиком, включенным в электрическую схему отключения лебедки, при этом барабаны кинематически объединены с возможностью синхронного вращения, например, цепной передачей, обводные блоки установлены от края грузонесущего органа на расстоянии, равном 0,25-0,3 его длины или ширины, а каретки установлены по его восьми углам.

| Прибор для заправки смазкой нажимных валиков прядильных машин | 1961 |

|

SU141705A1 |

| ПОДЪЕМНИК С КАБИНОЙ, БЛОК НАПРАВЛЯЮЩИХ ШКИВОВ ДЛЯ ПОДЪЕМНИКА И СПОСОБ РАЗМЕЩЕНИЯ В ПОДЪЕМНИКЕ ДАТЧИКА ДЛЯ ВЗВЕШИВАНИЯ ГРУЗА | 2008 |

|

RU2459759C2 |

| Неравноплечие весы | 1927 |

|

SU6906A1 |

| Устройство для вертикального перемещения грузов | 1984 |

|

SU1306875A1 |

| ЛИФТ | 2004 |

|

RU2380308C2 |

| WO 2000071457 A1, 30 | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| US 20110017551 A1, 27.01.2011 | |||

Авторы

Даты

2015-09-27—Публикация

2014-07-18—Подача