Изобретение относится к области производства теплоизоляционных материалов и может быть использовано на предприятиях, выпускающих теплоизоляционные минераловатные плиты на синтетическом связующем методом ленточного формования.

Цель изобретения - снижение энергетических затрат и предотвращение вредных выбросов в атмосферу.

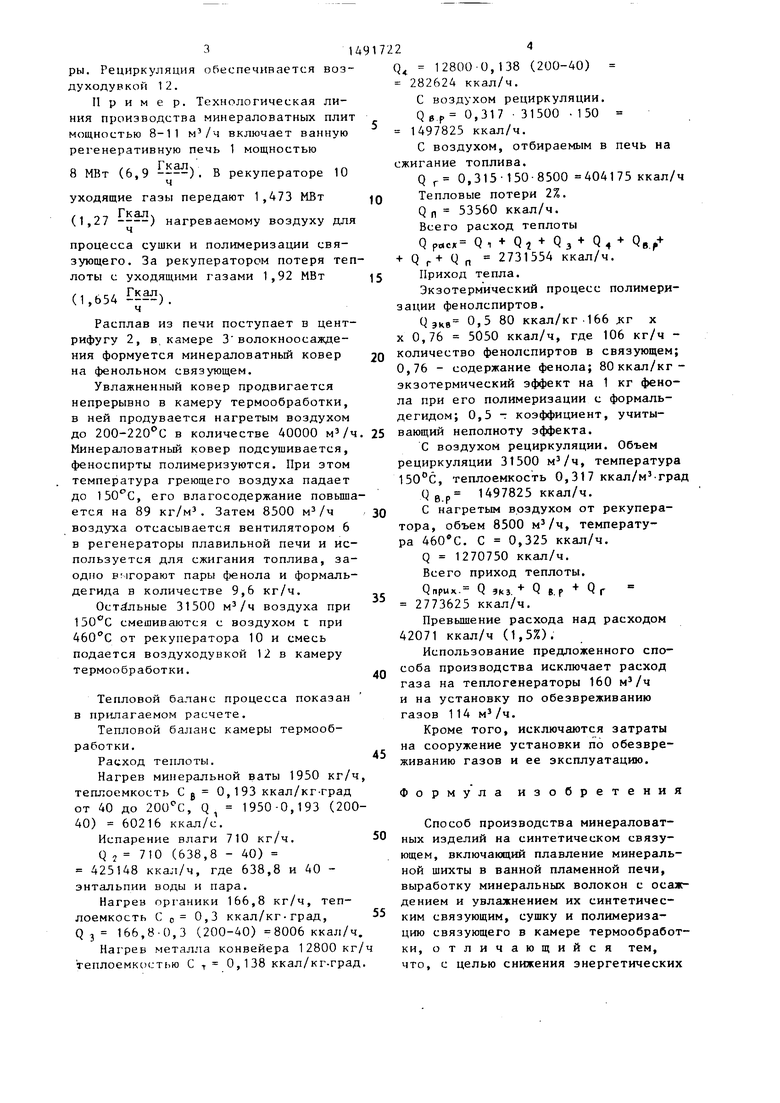

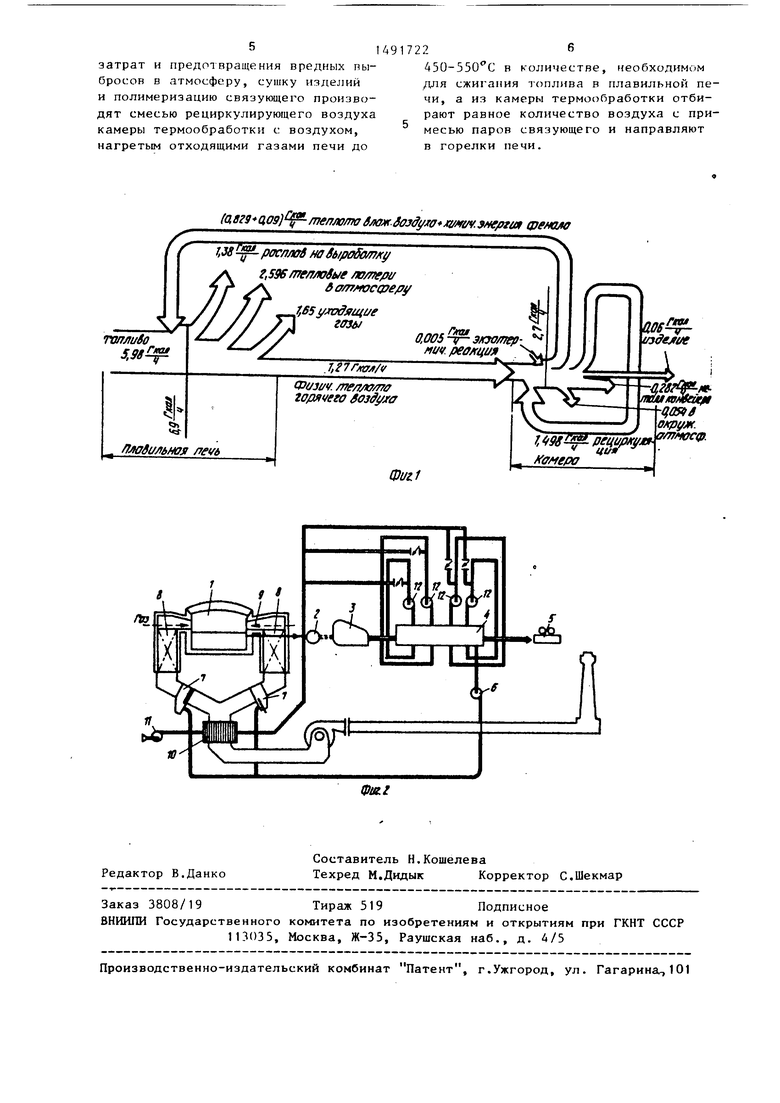

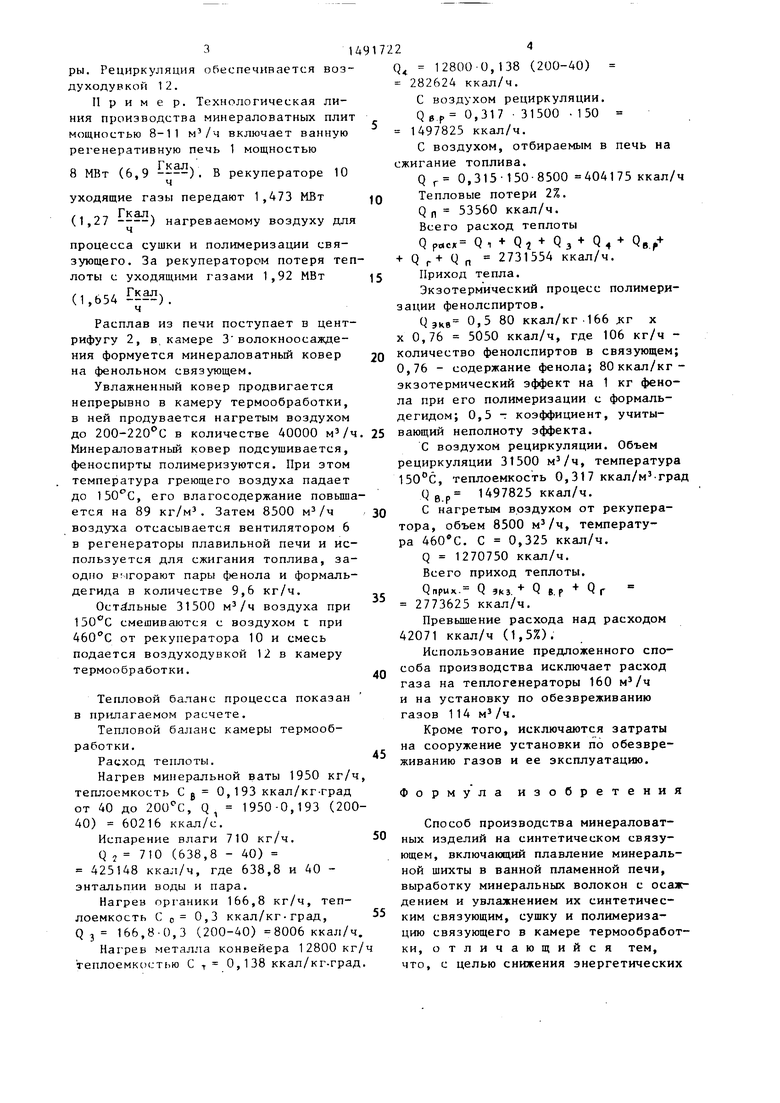

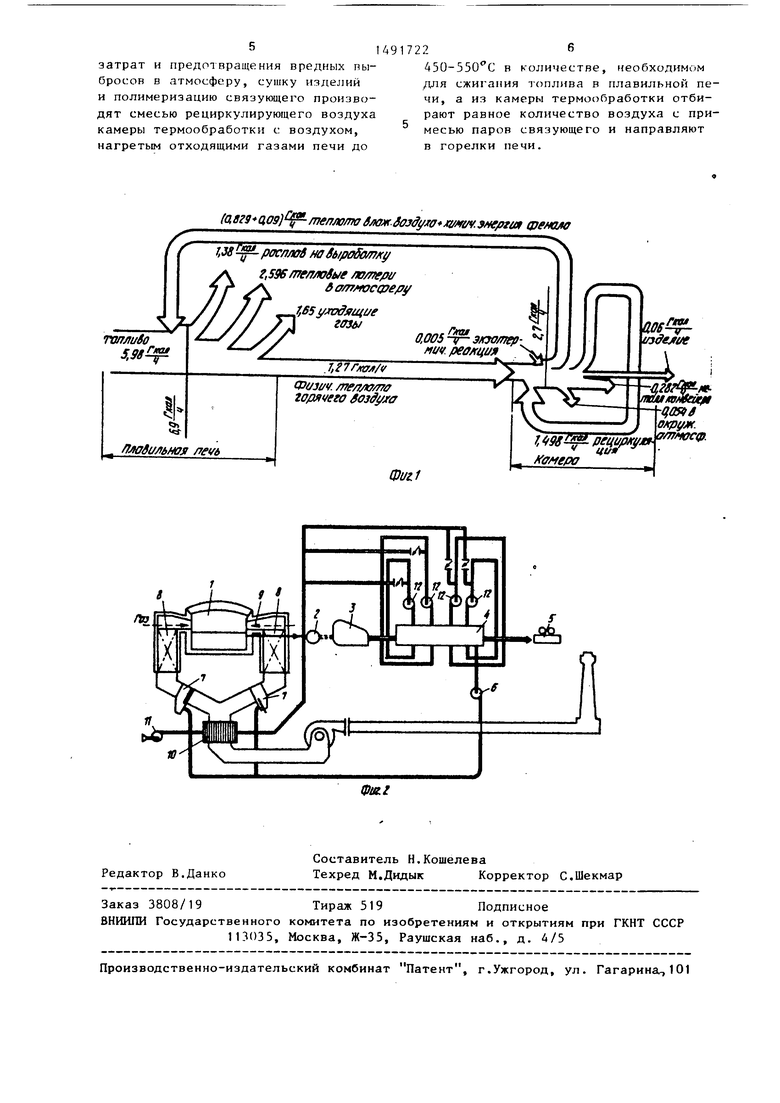

На фиг. 1 и 2 представлены схемы технологического процесса производства.

Плавильная печь 1 (ванная, регенеративного типа) выдает расплав на центрифугу 2. Образующиеся волокна попадают в камеру 3 нолокноосаждения, где формуется минераловатный ковер и увлажняется синтетическим связующим. Минераловатный ковер подается в камеру 4 термообработки и затем на станок 5 форматной резки, где ковер разрезается на плиты заданного формата.

Вентилятор 6 отбирает горячий воздух с температурой до , содержащий пары связующего, и нагнетает через дымовоздушные клапаны 7 в регенераторы 8 плавильной печи, в горелки 9 которой подведено топливо.

Дымовые газы в конвективном рекуператоре 10 передают теплоту воздуху, который вентилятором 11 нагнетается в систему рециркуляции атмосфе 1С

ры. Рециркуляция обеспечивается воздуходувкой 1 2.

Пример. Технологическая линия производства минераловатных плит мощностью 8-11 м /ч включает ванную регенеративную печь 1 мощностью

8 МВт (6,9 ). В рекуператоре 10

уходящие газы передают 1,473 МВт

,. „-. Гкал.

(1,27 ) нагреваемому воздуху для

процесса сушки и полимеризации связующего. За рекуператором потеря теплоты с уходящими газами 1,92 МВт

(1,654).

Расплав из печи поступает в центрифугу 2, в камере 3 волокноосажде- ния формуется минераловатньш ковер на фенольном связующем.

Увлажненный ковер продвигается непрерывно в камеру термообработки, в ней продувается нагретым воздухом до 200-220 С в количестве 40000 Минераловатньш ковер подсушивается, феноспирты полимеризуются. При этом температура греющего воздуха падает до , его влагосодержание повъта ется на 89 кг/м . Затем 8500 воздуха отсасывается вентилятором 6 в регенераторы плавильной печи и используется для сжигания топлива, заодно Емгорают пары фенола и формальдегида в количестве 9,6 кг/ч.

Остальные 31500 м /ч воздуха при смешиваются с воздухом t при 460 С от рекуператора 10 и смесь подается воздуходувкой 12 в камеру

термообработки.

Тепловой баланс процесса показан в прилагаемом расчете.

Тепловой баланс камеры термообработки.

Расход теплоты.

Нагрев минеральной ваты 1950 кг/ч, теплоемкость С g 0,193 ккал/кг-град от 40 до 200 С, Q 1950-0,193 (200- 40) 60216 ккал/с.

Испарение влаги 710 кг/ч.

Q 2 710 (638,8 - 40) 425148 ккал/ч, где 638,8 и 40 - энтальпии воды и пара.

Нагрев органики 166,8 кг/ч, теплоемкость С с 0,3 ккал/кг-град, Q3 166,8-0,3 (200-40) 8006 ккал/ч.

Нагрев металла конвейера 12800 кг/ч теплоемкостью С т 0,1 38 ккал/кг-град.

0

5

0

5 0

5

0

0

5

Q 12800-0,138 (200-40) 282624 ккал/ч.

С воздухом рециркуляции.

Q е р 0,317 - 31500 1 50 1497825 ккал/ч.

С воздухом, отбираемым в печь на сжигание топлива.

Q г 0,315-150-8500 404175 ккал/ч

Тепловые потери 2%.

Q п 53560 ккал/ч.

Всего расход теплоты

Q рс,« Qi + Qi+Q3+Q4 QBp- + Q г+ q п 2731554 ккал/ч.

Приход тепла.

Экзотермический процесс полимеризации фенолспиртов.

Q экв 80 ккал/кг.166 дг х X 0,76 5050 ккал/ч, где 106 кг/ч - количество фенолспиртов в связующем; 0,76 - содержание фенола; 80 ккал/кг- экзотермический эффект на 1 кг фенола при его полимеризации с формальдегидом; 0,5 -: коэффициент, учитывающий неполноту эффекта.

С воздухом рециркуляции. Объем рециркуляции 31500 м /ч, температура , теплоемкость О,317 ккал/м -град

Q в р 1497825 ккал/ч.

С нагретым воздухом от рекуператора, объем 8500 м /ч, температура 460 С. С 0,325 ккал/ч.

Q 1270750 ккал/ч.

Всего приход теплоты.

Qr.pux. Q 9КЗ.- Q ер - Qr 2773625 ккал/ч.

Превышение расхода над расходом 42071 ккал/ч (1,5%).

Использование предложенного способа производства исключает расход газа на теплогенераторы 160 м /ч и на установку по обезвреживанию газов 114м /ч.

Кроме того, исключаются затраты на сооружение установки по обезвреживанию газов и ее эксплуатацию.

Формула изобретения

Способ производства минераловатных изделий на синтетическом связующем, включающий плавление минеральной шихты в ванной пламенной печи, выработку минеральных волокон с осаждением и увлажнением их синтетическим связующим, сушку и полимеризацию связующего в камере термообработки, отличающийся тем, что, с целью снижения энергетических

5149172;

затрат и предотвращения вредных пы- бросов в атмосферу, сушку изделий и полимеризацию связующего производят смесью рециркулирующего воздуха камеры термообработки с воздухом, нагретым отходящими газами печи до

АЗО-ЗЗО С в количестве, необходимом /Шя сжигания топлива в плавильной печи, а из камеры термообработки отбирают равное количество воздуха с примесью паров связующего и направляют в горелки печи.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ТЕПЛОИЗОЛЯЦИОННЫХ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2566164C1 |

| Способ изготовления жестких минераловатных плит | 1987 |

|

SU1533858A1 |

| Теплоизоляционная масса | 1972 |

|

SU451676A1 |

| Способ производства минераловатных теплоизоляционных материалов на основе базальтовых горных пород и получаемый минераловатный утеплитель на основе экологически чистых базальтовых горных пород | 2022 |

|

RU2804530C1 |

| Способ тепловой обработки минераловатного и стекловолокнистого ковра | 1986 |

|

SU1337264A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕСТКИХ МИНЕРАЛОВАТНЫХ ПЛИТ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2024444C1 |

| Устройство для тепловой обработки поверхности минераловатного ковра | 1984 |

|

SU1275011A1 |

| Способ изготовления теплоизоляционных изделий | 1988 |

|

SU1622123A1 |

| Устройство для изготовления теплоизоляционных изделий | 1976 |

|

SU604689A1 |

| Устройство для изготовления тепло-изОляциОННыХ издЕлий | 1979 |

|

SU815003A1 |

Изобретение относится к производству теплоизоляционных материалов и может быть использовано на предприятиях, выпускающих теплоизоляционные минераловатные плиты на синтетическом связующем методом ленточного формования. С целью снижения энергетических затрат и предотвращения вредных выбросов в атмосферу сушку изделий и полимеризацию связующего в способе производства минераловатных изделий на синтетическом связующем производят смесью рециркулирующего воздуха камеры термообработки с воздухом, нагретым отходящими газами печи до 450-550°С в количестве, необходимом для сжигания топлива в плавильной печи, а из камеры термообработки отбирают равное количество воздуха с примесью паров связующего и нагревают в горелке печи для огневого обезвреживания. 1 ил.

(а,8гя(109 тепло/по ..з/м ргак фемом

1Х рослмВ на f6fpoSoff /(i/

г,596 me/r/ioSb/e /xf/rv/w

А evrf mctpe/yy

W51/ годящ1/е

06 i/ydejii/e

Г,Ш1ШГЩ у,

ffffMtPO

-лгл

гяеША о/фуж.

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОЗВУКОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 0 |

|

SU167164A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Справочник по производству тепло- звукоизоляционных материалов | |||

| Под ред | |||

| Ю.Л.Спирина | |||

| М.: Стройиздат, 1975, с | |||

| Прибор для массовой выработки лекал | 1921 |

|

SU118A1 |

Авторы

Даты

1989-07-07—Публикация

1987-02-02—Подача