ПОДАЮЩИЙ УЗЕЛ ПРОКАТНОГО СТАНА И СПОСОБ ЕГО НАСТРОЙКИ

Настоящее изобретение относится к подающему узлу из подающего валка и стриппера для прокатного стана и к способу настройки этого узла.

В области прокатки металлов хорошо известно, что металл в процессе прокатки может прилипать к поверхности валка, поэтому устройство, известное как стриппер, используется для перемещения или снятия металла с поверхности валка и для направления его на выход из прокатного стана.

Один или больше подающих валков могут использоваться для направления и транспортировки материала от входной стороны стана в рабочие валки и для направления и транспортировки материала от рабочих валков к выходной стороне. Подающие валки в общем отличаются от других рольгангов вокруг территории стана, потому что они устанавливаются между вертикальными стойками клети стана для того, чтобы поместить их гораздо ближе к рабочим валкам, чем возможно в ином варианте. Помещение самых внутренних подающих валков близко к рабочим валкам особенно важно при прокатке очень коротких слябов или толстых листов, поскольку в случае, если расстояние превышает приблизительно половину длины сляба или толстого листа, существует опасность того, что сляб или толстый лист будет подан неправильно. Здесь возможны проблемы, связанные с избыточной нагрузкой на выходной стороне и повреждением стриппера при неправильной настройке.

В патенте JP 8-155516 описан способ предотвращения образования вогнутости или выпуклости после прокатки, вызванной подъемом материала захватами над рольгангом. Эта проблема относится к изменению относительного положения линии прокатки и подающих валков. В этом документе изменение в положении направляющей стриппера достигается с использованием эксцентричного привода от вала, который изменяет высоту направляющей стриппера относительно нижнего раскатного валка и подающих валков, когда положение наконечника стриппера определяется тем, где он соприкасается с нижним раскатным валком.

Согласно первому аспекту настоящего изобретения подающий узел для прокатного стана содержит по меньшей мере один подающий валок как с входной стороны, так и с выходной стороны относительно пары рабочих валков; и стриппер как с входной стороны, так и с выходной стороны относительно пары рабочих валков; где каждый стриппер содержит наконечник стриппера; где по меньшей мере один из стрипперов и подающих валков приспособлен для того, чтобы иметь регулируемое перемещение по вертикали от одного из рабочих валков согласно направлению движения материала через рабочие валки; перемещение по вертикали по меньшей мере одного из стрипперов и подающих валков от одного из рабочих валков на одной из числа входной и выходной сторон отличается от перемещения по вертикали другого из по меньшей мере одного из стрипперов и подающих валков от одного из рабочих валков на одной из числа входной и выходной сторон; и где каждый наконечник стриппера перемещен от одного из рабочих валков.

Настоящее изобретение контролирует перемещение по вертикали стриппера или подающих валков от рабочего валка так же, как перемещение наконечника стриппера от рабочего валка. Это защищает прокатываемый материал путем предотвращения контакта между рабочим валком и наконечником стриппера при использовании в качестве преимущества возможности независимого регулирования высоты наконечника стриппера относительно рабочего валка на входной и выходной сторонах.

Предпочтительно перемещение по вертикали измеряют от первой точки на рабочем валке до второй точки на стриппере или подающем валке.

Предпочтительно первая точка является базисной точкой в самой верхней точке окружности рабочего валка или на фиксированном расстоянии от нее.

Предпочтительно вторая точка является базисной точкой в самой верхней точке стриппера или подающего валка или на фиксированном расстоянии от нее.

Предпочтительно стриппер или подающий валок с входной стороны пары рабочих валков имеет меньшее перемещение по вертикали от рабочего валка, чем стриппер или подающий валок с выходной стороны пары рабочих валков.

Хотя перемещение по вертикали может быть установлено относительно нижней стороны верхнего рабочего валка, перемещение по вертикали устанавливают относительно нижнего рабочего валка пары рабочих валков.

Желательно, чтобы перемещение по вертикали измеряли от ближайшей точки, т.е. вершины нижнего рабочего валка, или нижней стороны верхнего рабочего валка, хотя оно может измеряться от любой другой повторяющейся точки на рабочем валке.

Предпочтительно стриппер устанавливают на опорной раме подающего валка.

Предпочтительно подающий узел содержит также салазки, прикрепленные к опоре подающего валка, причем подающий узел приспособлен для движения на салазках.

Предпочтительно опора подающего валка является поворотной опорой.

Предпочтительно поворотная опора приспособлена для продвижения в положение, при котором подающий валок и стриппер перемещены по вертикали от рабочего валка.

Предпочтительно поворотная опора поворачивается на основании, на конце, удаленном от стриппера и рабочего валка.

Предпочтительно опора содержит также исполнительный механизм для перемещения опоры и подающего валка.

Предпочтительно прокатный стан содержит реверсивную клеть.

При изменении направления работы стана входная и выходная стороны меняются местами и соответственно приспосабливается перемещение по вертикали стрипперов с каждой стороны.

Предпочтительно прокатный стан содержит однонаправленные сдвоенные или последовательно расположенные клети.

Предпочтительно каждый стриппер установлен на подушке рабочего валка.

В случае реверсивного стана в подушки вставлен регулировочный механизм, так что входной стриппер можно сделать ниже, а выходной стриппер - выше в каждом случае изменения направления на противоположное.

Согласно второму аспекту настоящего изобретения способ эксплуатации подающего узла для прокатного стана, содержащего по меньшей мере один подающий валок и стриппер, и наконечник стриппера на входной стороне рабочих валков и содержащего по меньшей мере один подающий валок и стриппер, и наконечник стриппера на выходной стороне рабочих валков, содержит определение в зависимости от прокатываемого материала требующегося перемещения по вертикали одного из стрипперов с входной и выходной сторон или подающих валков от одного из рабочих валков, и настройку перемещения по вертикали стриппера или подающего валка с входной стороны так, чтобы она отличалась от перемещения по вертикали стриппера или подающего валка с выходной стороны; и установку наконечника стриппера на расстоянии от рабочего валка, превышающем или равным заданному минимальному значению.

Предпочтительно способ содержит далее пропуск прокатываемого изделия через пару рабочих валков в первоначальном направлении от входной стороны к выходной стороне, изменение направления работы на противоположное изменение настройки перемещения по вертикали стриппера или подающего валка с входной и выходной сторон в соответствии с новой входной стороной и новой выходной стороной и пропуск изделия обратно через пару рабочих валков.

Предпочтительно применение способа повторяется заданное число раз.

Предпочтительно перемещение по вертикали на новой входной стороне устанавливается равным такому же перемещению, что на прежней входной стороне, а перемещение по вертикали на новой выходной стороне устанавливается равным такому же перемещению, что на прежней выходной стороне.

Заданные значения для перемещения по вертикали могут использоваться при каждом последующем проходе, или значения перемещения по вертикали могут быть повторно рассчитаны для каждого прохода, но предпочтительно перемещение по вертикали на входной стороне повторно рассчитывают для каждого прохода в первоначальном направлении и применяют на входной стороне и новой входной стороне.

Предпочтительно способ содержит настройку перемещения по вертикали для стриппера или подающего валка со входной стороны согласно ожидаемому обжатию.

Предпочтительно способ содержит настройку перемещения по высоте стриппера или подающего валка с входной стороны согласно диаметру по меньшей мере одного рабочего валка и высоте линии прокатки.

Предпочтительно перемещение по высоте на выходной стороне устанавливается в положении, более близком к высоте линии прокатки, чем перемещение по высоте на входной стороне.

Предпочтительно способ содержит определение момента, когда головной конец прокатываемого изделия проходит через стриппер к подающего валка с выходной стороны и заставляет исполнительный механизм переместить стриппер дальше от рабочего валка по сравнению с требующимся зазором стриппера.

Стриппер с выходной стороны может быть перемещен назад от рабочего валка, как только изделие будет захвачено, поскольку больше не будет опасности попадания изделия между стриппером и рабочим валком.

Пример подающего узла для прокатного стана и способа настройки и эксплуатации узла будет теперь описан со ссылкой на прилагаемые чертежи, на которых:

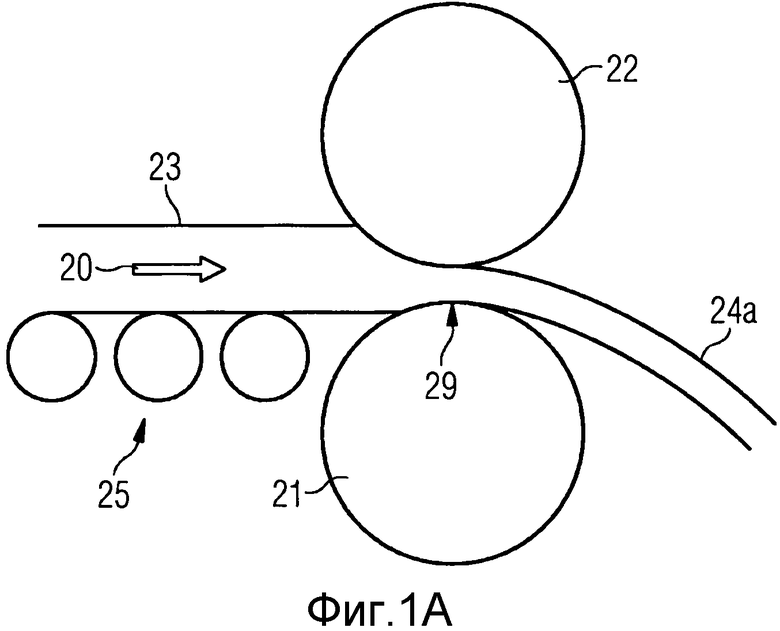

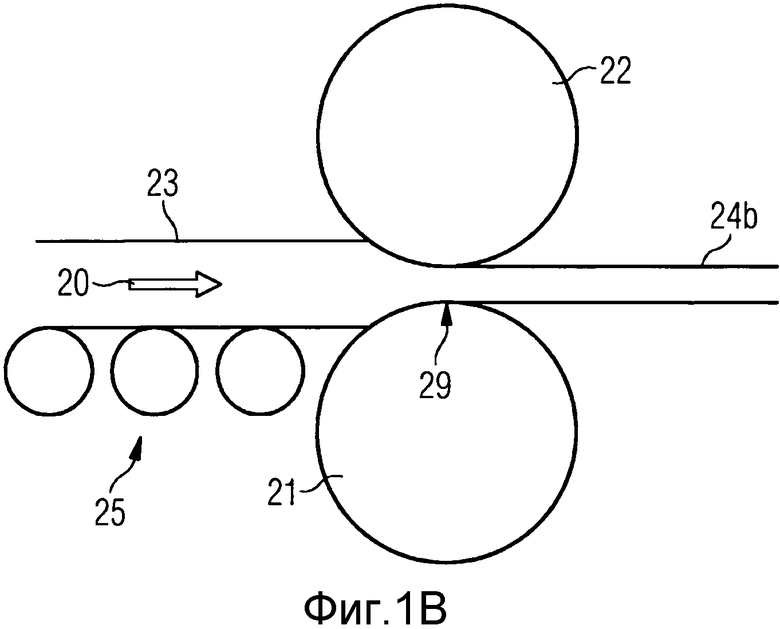

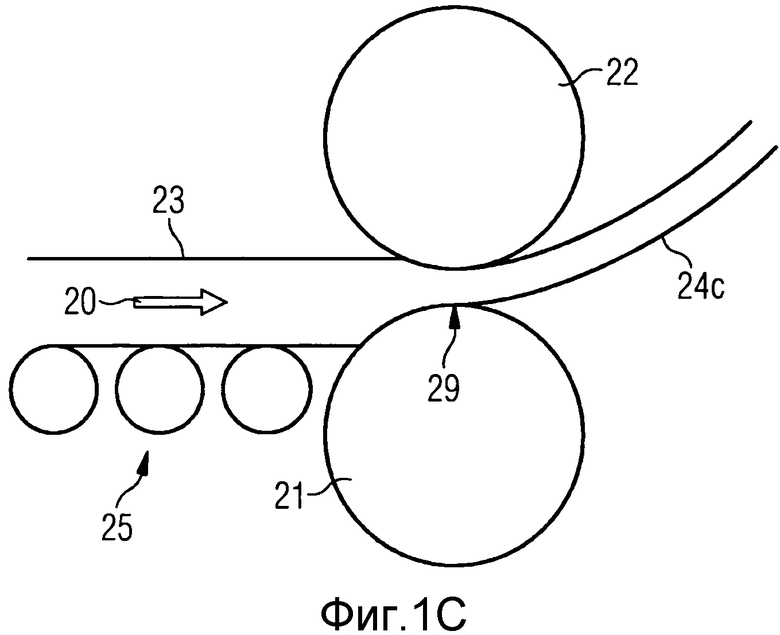

На фиг. 1 показано, как положение рабочего валка относительно входного подающего валка влияет на изгиб вверх или изгиб вниз;

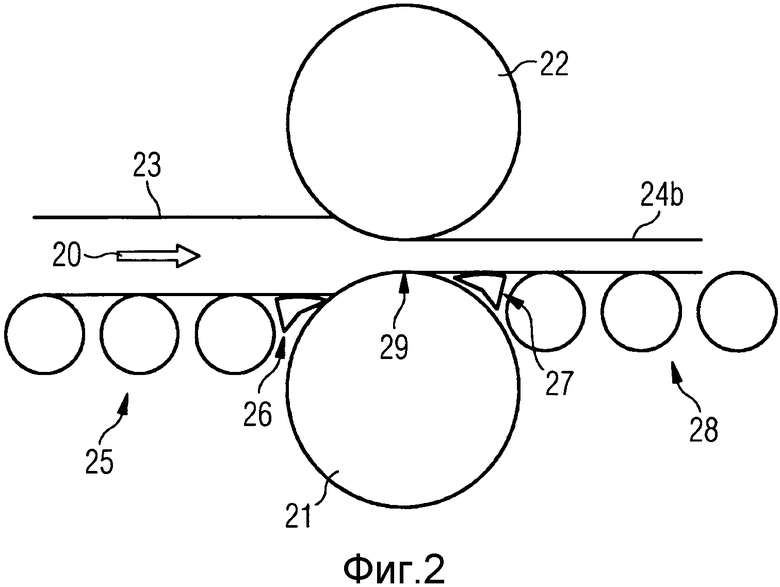

на фиг. 2 показано использование стрипперов в дополнение к относительному положению рабочих валков;

на фиг. 3 показан предпочтительный вариант реализации настоящего изобретения; и

на фиг. 4 показаны примеры перемещения по вертикали согласно настоящему изобретению.

Положение по вертикали нижнего рабочего валка относительно высоты входного подающего валка очень важно для контроля изгиба вверх или изгиба вниз прокатываемого материала. Это показано на фиг. 1. На фиг. 1а показана пара рабочих валков 21, 22 и подающие валки 25. Рабочие валки 21, 22 принимают материал 23, транспортируемый по подающим валкам 25 в направлении перемещения 20. Относительное положение подающих валков и вершины 29 нижнего рабочего валка 21 относится к требующемуся различию между толщиной на входе и на выходе, известному как обжатие.

В примере, показанном на фиг. 1а, подающие валки 25 расположены слишком высоко относительно верха 29 нижнего рабочего валка 21 для предполагаемого обжатия. В результате, верхняя часть прокатываемого материала 23 подвергается большему обжатию, чем нижняя часть, и это ведет к изгибанию материала 24а вниз на выходе из рабочих валков 21, 22. Для наглядности на фиг. 1а не показаны входной стриппер и выходной стриппер, но на практике этот изгиб вниз материала 24а ведет к возникновению очень высокой нагрузки на стриппер и подающие валки выходной стороны. Кроме того, обратный изгиб материала кверху с подающих валков выходной стороны может легко привести к нежелательному искривлению и повреждению прокатываемого материала. На фиг. lb подающий входной валок 25 показан на идеальной высоте относительно верха 2 9 нижнего рабочего валка 21. И верхняя часть, и нижняя часть материала 23 подвергаются равному обжатию, и материал 24b выходит из рабочих валков по прямой. На фиг. 1 с подающие входные валки 25 установлены слишком низко относительно верха 29 нижнего рабочего валка, и нижняя часть материала 23 подвергается большему обжатию, чем верхняя часть, и, в результате, материал 24 с изгибается кверху на выходе из рабочих валков. Поворот кверху материала 24 с создает проблемы при последующей прокатке или обработке и может привести к повреждению оборудования. На практике высота положения входных подающих валков 25 является не единственным фактором, влияющим на изгиб кверху или книзу материала, но хорошо известно также, что определенную роль играют разница в температуре между верхней и нижней частями материала, разница в диаметре между верхним и нижним валками 21, 22, различия в скорости между верхним и нижним рабочими валками и другие факторы, однако высота положения входных подающих валков тем не менее является очень важным фактором.

Идеальное расположение стрипперов и подающих валков, которое должны иметь входные подающие валки 25, является таким, как показано на фиг. 1b, а стриппер выходной стороны 2 7 и подающие валки 28 располагаются выше, так что материал 24b отделяется от валка 21 как можно раньше и направляется по горизонтали. Это показано на фиг. 2. На фиг. 2 стриппер выходной стороны 27 показан с небольшим зазором между наконечником стриппера 27 и рабочим валком 21. На некоторых типах станов приемлем контакт между стриппером и рабочим валком, однако при прокатке алюминия, например, важно, чтобы стриппер не соприкасался с поверхностью валка, поскольку в ином случае стриппер может повредить поверхностный слой валка 21. Необходимо, чтобы зазор был достаточно мал для того, чтобы гарантировать, чтобы даже самый тонкий материал, который прокатывают, не мог пройти между стриппером и валком, и поэтому требуется точное позиционирование стриппера 27. На фиг. 2 показан также стриппер входной стороны 26, но он, как ясно, не отделяет материал от валка, а просто помогает направить материал в зазор между валками.

Проблема, связанная с размещением, проиллюстрированная на фиг. 2, заключается в том, что большинство прокатных станов, на которых прокатывают толстый лист и слябы, являются реверсивными станами, на которых первое обжатие производится с материалом 23, проходящим через рабочие валки в одном направлении 20 и затем второе обжатие производится с материалом, проходящим через рабочие валки в противоположном направлении и так далее, в течение такого количества проходов с обжатием, которое требуется. Во многих прокатных станах применяется способ регулирования высоты расположения нижнего рабочего валка с целью контроля толщины, и поэтому нижний валок непрерывно перемещается вверх и вниз во время прокатки.

Расположение, проиллюстрированное на фиг. 2, является достаточно простым для достижения в случае, если иллюстрируется прокатный стан, всегда ведущий прокатку в одном направлении 20, однако в случае, если стан изменяет направление прокатки на противоположное при следующем проходе, положение подающих валков 28 и стриппера 26 оказывается полностью неправильным.

Наиболее обычным способом установки стрипперов на листовых станах является их фиксация между подушками рабочего валка. Пример показан в US 3258953. Положения стрипперов относительно верха рабочего валка обычно предварительно задают заранее при сборке валков и подушек. Для задачи положения стрипперов относительно верха рабочего валка применяют различные средства, включая шайбы, болты и эксцентрики. Но какие бы средства не использовались для регулирования положений стриппера, они не могут изменяться легко после установки валков в стане, и поэтому входные и выходные стрипперы обычно оба устанавливаются на одинаковой высоте ниже верха рабочего валка, и эта высота должна быть больше половины максимального обжатия, которое получается при прокатке на стане.

Другим способом установки стрипперов является их прикрепление к опорным рамам любого из числа входного и выходного подающих валков, или к корпусу стана, или к другому оборудованию, прикрепленному к корпусам стана. Для прикрепления стрипперов непосредственно или косвенным образом к корпусу стана применяются различные способы, наиболее обычными из которых являются поворотные соединения или скользящие соединения. В патентах DE 3312009, DE 19946946 и JP 11057832 приведены примеры размещения стриппера этого типа. В DE 2627162 описан стриппер сходного типа, за исключением того, что стриппер сам включает в себя валок. В JP 4033713 описано размещение стриппера, который изменяет положение после прохождения материала между стрипперами. Ни одна из этих предложенных до сих пор конструкций не позволяет достичь идеального позиционирования стрипперов и подающих валков со входной и выходной стороны, как показано на фиг. 2, а также выполнения переключения положений стриппера и подающего валка при изменении направления прокатки в стане на противоположное.

В DE 10200704 8747 описана конструкция, при которой стрипперы устанавливаются на подающем узле, и этот общий подающий узел из стриппера и подающего валка может продвигаться по горизонтали. Путем совмещения продвижения по горизонтали подающего узла с продвижением по вертикали нижнего рабочего валка можно задать высоту стриппера и подающего узлов относительно верха нижнего рабочего валка. Однако, поскольку перемещения стриппера и подающих узлов осуществляются по горизонтали, ясно, что стрипперы и подающие валки со входной и выходной сторон должны находиться на одной высоте. Кроме того, благодаря геометрической форме очевидно, что даже небольшое перемещение по вертикали нижнего рабочего валка с целью контроля толщины требует гораздо большего перемещения горизонтального положения подающего узла в случае потребности сохранения зазора между стриппером и валком.

Настоящее изобретение допускает улучшенное позиционирование стрипперов 26, 27 и подающих валков 25, 28 в реверсивном прокатном стане, таком как станы горячей прокатки, толстолистовые станы или обжимные клети станов, где поворот вверх и поворот вниз могут быть серьезными проблемами. Изобретение относится к проблеме контроля расстояния между точкой на рабочем валке, ближе всего расположенной к поверхности прокатываемого материала и высоты подающих валков, по которым перемещается материал, согласно требующемуся различию между толщиной материала на входе и на выходе.

Согласно настоящему изобретению стрипперы и подающие валки с входной и выходной сторон сделаны независимо регулируемыми по высоте относительно верха одного из рабочих валков. Стрипперы и подающие валки могут быстро настраиваться, что означает, что стрипперы и подающие валки могут настраиваться в течение нескольких секунд между реверсивными пропусками в прокатном стане для того, чтобы получить требующийся зазор между наконечником стриппера и рабочим валком, также как расположение подающих валков на наилучшей высоте для направления движения. Это может использоваться в одноклетьевых или двухклетьевых реверсивных станах. В целом, расположение регулируется относительно верха нижнего рабочего валка, хотя и с некоторыми модификациями, и тот же принцип может быть применен при настройке относительно низа верхнего рабочего валка. В этом случае настройка буквально меняется на противоположную, так что стрипперы прилегают к верхнему валку и обращены по иному кверху.

Кроме того, настоящее изобретение позволяет задать иные высоты стриппера и подающего валка на нереверсивном стане, например клетях стана холодной прокатки алюминия, оптимизируя таким образом рабочие характеристики, даже без возможности выполнять какую-либо настройку при последовательных пропусках, требующуюся на реверсивном стане.

На фиг. 2 можно видеть, что в случае настройки стрипперов по высоте относительно рабочего валка, когда требуется поддерживать достаточно небольшой зазор между рабочим валком и наконечником стриппера, стрипперы должны перемещаться по горизонтали так же, как по вертикали относительно рабочего валка.

Исходя из необходимости обслуживания механизма при различных диаметрах валков и потребности в том, чтобы стрипперы также могли сохранять правильное положение при перемещении валков по вертикали в целях контроля толщины, удобно добиться правильного позиционирования каждого стриппера путем сочетания перемещения по вертикали и перемещения по горизонтали.

Предпочтительный вариант реализации проиллюстрирован на фиг. З. В этом варианте реализации стрипперы 25 и 27 прикреплены к подающим узлам 3 и 4, поддерживающим подающие валки 25, 28. Подающие узлы 3 и 4 установлены на салазках 5 и 6, так что эти узлы могут двигаться относительно опор 7 и 8 подающих валков. В этом примере перемещения достигаются с помощью гидравлических цилиндров 9 и 10, хотя могут использоваться другие виды исполнительных механизмов, и изобретение не ограничивается этим конкретным примером. Гидравлические цилиндры 9 и 10 в этом примере содержат преобразователи положения (хотя могут использоваться или внутренние, или наружные преобразователи), и ход каждого из этих цилиндров может независимо позиционно контролироваться гидравлическими сервоклапанами и контроллерами (не показаны). Опоры 7 и 8 подающих валков поворачиваются вокруг осей поворота 11 и 12, которые прикреплены к корпусу стана. Опоры 7 и 8 подающих валков могут перемещаться вокруг осей поворота 11 и 12 гидравлическими цилиндрами 13 и 14. Скобы 15 и 16 гидравлических цилиндров 13 и 14 соединяются с осями поворота, которые установлены на корпусе стана. Гидравлические цилиндры 13 и 14 также содержат преобразователи положения, и длина хода этих цилиндров независимо контролируется гидравлическими сервоклапанами и контроллерами, которые не показаны.

На фиг. 3 можно видеть, что сочетание перемещений между гидравлическим цилиндром 9 и гидравлическим цилиндром 13 может использоваться для позиционирования стриппера 26 на любой нужной высоте относительно верха рабочего валка и для получения нужного зазора 42 между рабочим валком и наконечником стриппера 40. Перемещения цилиндра 9 и цилиндра 13 могут быть или одновременными и синхронизированными, так что наконечник стриппера следует по дуге вокруг валка, или могут быть последовательными. В случае последовательных движений последовательность от того, движется ли стриппер вверх или вниз. Если стриппер 26 движется вверх, он может двигаться вверх с использованием сначала цилиндра 13 и затем продвигается к валку 21 с использованием цилиндра 9. Если стриппер движется вниз, то он отходит с использованием сначала цилиндра 9 и затем опускается с использованием цилиндра 13. Аналогичным образом стриппер 27 может продвигаться на любую нужную высоту относительно верха валка путем использования сочетания цилиндров 10 и 14.

Когда рабочие валки перемещаются вверх или вниз с целью контроля толщины, или регулировки линии прокатки, это перемещение может сопровождаться связыванием перемещения цилиндров 13 и 14 с перемещением по вертикали рабочего валка. В варианте реализации, проиллюстрированном на фиг. 3, стрипперы 26 и 27 не движутся лучше по вертикали, когда цилиндры 13 и 14 движутся благодаря действию осей поворота 11 и 12. Система управления может управлять стриппером или для сохранения той же высоты относительно верха валка, но с небольшим изменением зазора 42, 43 между наконечником стриппера и рабочим валком, т.е. зазора между наконечником стриппера 40, 41 и поверхностью рабочего валка, или для сохранения того же зазора, но с небольшим изменением относительной высоты. На практике очень небольшое изменение высоты стриппера под верхом рабочего валка или очень небольшое изменение зазора валка незначительно. Было бы возможно выполнение перемещения подающего узла из подающего валка и стриппера по вертикали, однако удобно иметь для простоты обе оси поворота 11 и 12 и гарантировать, чтобы подающие валки направляли материал несколько вверх, до уровня рольгангов перед станом 17 и после стана 18, вместо шага по высоте между подающими валками и другими рольгангами. Перемещение в целом предшествующих и последующих рольгангов хотя и возможно, не является очень практичным или полезным.

Вариант реализации, проиллюстрированный на фиг. 3, предусматривает использование гидравлических цилиндров для выполнения перемещений, однако очевидно, что вместо них могут использоваться другие исполнительные механизмы, такие как клиновые системы, винтовые домкраты, эксцентрики и т.п.Цилиндры могут быть заключены в подающем рольганге, с преобразователями или внутри, или снаружи цилиндров и с использованием серво- или пропорциональных клапанов. В альтернативном варианте реализации требующееся перемещение может быть достигнуто, например, тем, что допускается движение стрипперов вдоль криволинейной механической направляющей системы, которая ограничивает движение стриппера следованием по окружности рабочего валка. Другие возможности включают механический механизм, содержащий два или больше связующих звена для приближения к движению по дуге или к использованию эксцентрика. Улучшение заключается в использовании измерений нагрузки и в расчете отклонения стриппера и подающего валка за счет измеренной нагрузки и для настройки положения стриппера для компенсации этого расчетного отклонения и уменьшения, таким образом, вероятности соприкосновения наконечников стриппера с рабочим валком. Измерения нагрузки могут быть выполнены или преобразователями давления, соединенными с гидравлическими цилиндрами, или отдельными датчиками нагрузки. С другой стороны, зазор стриппера может измеряться непосредственно.

Альтернативным вариантом реализации является перемещение только стрипперов 26, 27 независимо и удерживание подающих рольгангов на одинаковой высоте. Перемещение по горизонтали как при сервоконтроле, так и иным образом, допускает опускание рабочего валка и замену валка, однако в процессе работы нет необходимости регулировать в положении по горизонтали подающих рольгангов между пропусками в реверсивном стане.

Другой альтернативой является использование стрипперов, прикрепленных к подушкам рабочего валка, как описано в US 3258 953, которые находятся поэтому на одинаковой высоте друг с другом и для независимого продвижения только опор подающего валка. Эти варианты реализации лучше по сравнению с описанными существующими техническими решениями, но не столь близки к идеалу, как вариант реализации, проиллюстрированный на фиг. 3.

Как проиллюстрировано позициями на фиг. 3, в процессе работы, перед тем как материал 23 поступит в стан, высота подающего узла из входных подающих валков и стриппера устанавливается согласно ожидаемому обжатию и другим параметрам прокатки, включая диаметр валка и высоту линии прокатки, в то время как подающий узел из выходных подающих валков и стриппера обычно устанавливается в более высоком положении, где он будет перемещать материал 24b от валка 21 и направлять материал по горизонтали, не допуская того, чтобы он завернулся вверх в начале. Входной и выходной стрипперы могут быть установлены независимо друг от друга. Когда прокатка в этом направлении оканчивается и хвостовой конец материала выходит из рабочих валков 21, 22, подающие узлы из подающего валка и стриппера быстро переводятся в положение, являющееся почти зеркальным отражением прежнего. Это перемещение подающих узлов из подающего валка и стриппера 3, 4, 26, 27 обычно имеет место одновременно с изменением направления движения материала на противоположное и с настройкой стана на новую толщину на входе и на выходе. На новой входной стороне, которая до этого была выходной стороной, подающий узел из подающего валка и стриппера 4, 27 перемещаются в более низкое положение относительно верха 29 рабочего валка, согласно ожидаемому обжатию при этом пропуске и другим параметрам. На новой выходной стороне, которая до этого была входной стороной, подающий узел из подающего валка и стриппера 3, 26 занимают более высокое положение для перемещения материала от валка как можно раньше после захвата валками, чтобы предотвратить начало загибания материала вниз.

Желательно, чтобы выходной стриппер находился максимально близко к рабочему валку сразу после того, как материал будет заправлен в зев валков. Гидравлическим цилиндром зев валков устанавливают в положение, которое должно компенсировать любое растяжение на стане, основанное на ожидаемой прокатной нагрузке при конкретном пропуске. Однако на практике фактическая нагрузка на головной конец может в определенной степени отличаться от ожидаемой нагрузки. Положение цилиндра прокатной нагрузки может затем быть отрегулировано на основании функции различия между фактической и ожидаемой нагрузкой и показателем натяжения на стане. Это может привести или к понижению, или к повышению наконечника стриппера 40, 41 относительно зазора 42, 43 с рабочим валком 21. Также, как при первоначальной настройке положения стриппера, система подающего валка может действовать динамически, чтобы компенсировать это изменение и способствовать поддержанию нужного значения величины зева валков.

В то время как предпочтительный вариант реализации и примеры, описанные здесь, относятся к нижнему валку, существует возможность осуществить то же самое относительно верхнего валка. Обычно не существует ведомых подающих валков, расположенных выше линии прокатки, однако, как показывает DE 2627162, стрипперы и направляющие для верхнего валка могут включать в себя валки. Таким образом, система, сходная с проиллюстрированной на фиг. 3, может использоваться для стрипперов на верхнем валке просто путем ее перевертывания и замены подающего узла простой наплавляющей плитой или чем-либо подобным.

В типичной системе нужное перемещение между поверхностью рабочего валка, ближайшей к материалу, и подающими валками, является половина обжатия плюс 10 мм. Обжатие в 80 мм является типичным, хотя оно может достигать 120 мм. Для более тонких материалов подающий рольганг относительно близок к поверхности рабочего валка, в то время как для более толстых материалов существует заметное перемещение. В случае реверсивного материала может существовать потребность в изменении, между каждым пропуском, перемещения с 79 мм до 10 мм или, наоборот, согласно направлению, в котором движется материал через захват рабочих валков.

Согласно изобретению входной и выходной стрипперы, или подающие валки, или сочетание обеих частей, например, со стрипперами, прикрепленными к опорной раме подающего валка, могут быть независимо установлены на высоте относительно рабочего валка, а эта высота может изменяться между прокатными пропусками при реверсивном процессе прокатки. Зазор межу наконечником стриппера 40, 41 или подающим валком 34, 35 и поверхностью рабочего валка 21 на выходной стороне в направлении прокатки может быть установлен на расстоянии, меньшем, чем толщина на выходе прокатываемого материала. Обычно перемещение по вертикали на выходной стороне меньше, чем на входной стороне. Вертикальное положение стрипперов или подающих валков может быть связано с перемещением по вертикали рабочего валка для поддержания постоянной относительной высоты, или постоянного зазора между стриппером и рабочим валком. Перемещение между двумя различными осями может быть использовано для настройки высоты и зазора между наконечником стриппера и рабочим валком, и перемещения по двум различным осям выполняются синхронно. При последовательных действиях это позволяет избежать столкновения между наконечником стриппера и рабочим валком. Детали как с входной, так и с выходной стороны являются независимо подвижными так, что они могут быть настроены на различное перемещение по вертикали и также на достижение нужных зазоров между наконечником стриппера и валком на входной стороне и на выходной стороне при перемещении, возможном как по вертикали, так и по горизонтали для достижения как различного перемещения по вертикали, так и правильного зазора с валком, хотя при перемещении только подающих валков оно может быть только вертикальным или поворотным перемещением. Детали могут перемещаться в течение краткого времени порядка нескольких секунд, так что перемещение по вертикали может изменяться между пропусками в ходе процесса реверсивной прокатки, что невозможно при системах настройки вручную. Предпочтительный вариант реализации содержит стрипперы, установленные в подающих узлах, причем подающие узлы скользят по опорам подающего валка, исполнительный механизм для скользящего движения, опоры подающего валка, поворачивающиеся вокруг поворотной оси вокруг основания, и исполнительный механизм для продвижения опор подающего валка вокруг поворотной оси.

Изобретение может также предложить способ прокатки процессом реверсивной прокатки, при котором высота подающего узла из подающего валка и стриппера с входной стороны при каждом пропуске задана согласно ожидаемому обжатию и другим параметрам прокатки, включая диаметр валка и высоту линии прокатки, в то время как подающий узел из подающего валка и стриппера на выходной стороне установлен в положении, более близком к высоте линии прокатки.

Ввиду ограниченности пространства в области стриппера и опасности повреждения валка при неправильно установленных допусках работа прокатного стана может быть дополнительно улучшена путем позиционирования наконечника стриппера с минимальным зазором, достаточно длинным только для того, чтобы головной конец материала прошел через зазор между рабочими валками. Как только стриппер заправлен, и головной конец безопасно проходит через зазор между валками, наконечник стриппера отводится с пути. Отвод осуществляется с использованием стандартных предположений о форме и допусках составляющих деталей узла. После первоначальной настройки отвод и возвращение сохраняются одинаковыми с предположением, что полученный зазор будет одинаковым. Отвод наконечника стриппера от рабочего валка иной, чем при первоначальной заправке изделия, защищает рабочий валок от вредной нагрузки, которая возникает после надежной заправки головного конца прокатываемого изделия. Определение нужного времени для отвода наконечника стриппера может основываться на отслеживании изделия, определении нагрузки на клеть стана или стриппера, определении скорости и времени для изделия с целью определения момента прохождения головного конца, или на некотором сочетании этих параметров. Затем зазор активно в достаточной степени открывается после прохождения головным концом точки срабатывания стриппера, для того, чтобы обеспечить дополнительную защиту от контакта с валком в случае вредной нагрузки.

Регулировка, которая обеспечивается узлом подающего валка согласно настоящему изобретению, также обеспечивает коррекцию подающего рольганга относительно рабочего валка после смены рабочего валка. При износе рабочих валков их нужно снять и подвергнуть шлифовке для сглаживания поверхности. После замены их размеры меняются, но это не создает проблемы, если настройка включает в себя правильное позиционирование подающих валков и стрипперов для нового размера валка, затем для смены вертикальной настройки реверсивного стана, согласно которой определенная сторона является входной или выходной стороной, как описано выше.

На фиг. 4 проиллюстрирован пример того, как получается перемещение по вертикали. В этом примере перемещение измеряют относительно нижнего рабочего валка 21 пары рабочих валков. Перемещение может быть измерено или от верха подающего валка 34, 35, или от верха стриппера 26, 27. Это дает перемещение 31 от стриппера на входной стороне и перемещение 30 на выходной стороне. Это дает перемещение 32 от подающего валка на входной стороне и перемещение 33 на выходной стороне. Можно видеть, что хотя фактическая точка, на которой делается измерение, смещена, определяется перемещение по вертикали, или расстояние по перпендикуляру между двумя точками. Альтернативой, которая не показана, является использование эталонной точки, известного, фиксированного расстояния от верха нижнего рабочего валка (или низа верхнего рабочего валка в другом варианте реализации), или эталонной точки от верха стриппера или подающего валка. Можно видеть, что существует также перемещение 42, 43 наконечника стриппера 40, 41 и поверхности нижнего рабочего валка 21.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ ОЧИСТКИ ВАЛКА | 2012 |

|

RU2582512C2 |

| ЭДЖЕР ПРОКАТНОГО СТАНА | 2014 |

|

RU2667269C2 |

| УСТАНОВОЧНЫЙ ЦИЛИНДР ДЛЯ УСТАНОВКИ ПРОКАТНЫХ ВАЛКОВ В ПРОКАТНЫХ КЛЕТЯХ, В ЧАСТНОСТИ В ВЕРТИКАЛЬНЫХ ОБЖИМНЫХ КЛЕТЯХ | 2004 |

|

RU2355491C2 |

| СПОСОБ УВЕЛИЧЕНИЯ СОРТАМЕНТА ПРОКАТА ОБОРУДОВАНИЯ ДЛЯ ПРОКАТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ И ПРЕДНАЗНАЧЕННОЕ ДЛЯ ЭТОГО ОБОРУДОВАНИЕ | 2003 |

|

RU2344890C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНОЙ МЕТАЛЛИЧЕСКОЙ ТРУБЫ | 2020 |

|

RU2793593C1 |

| СПОСОБ ВИНТОВОЙ РЕВЕРСИВНОЙ ПРОКАТКИ СОРТОВОГО МЕТАЛЛА | 1992 |

|

RU2030932C1 |

| СПОСОБ И ПРОКАТНАЯ КЛЕТЬ ДЛЯ ХОЛОДНОЙ ПРОКАТКИ МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА, В ЧАСТНОСТИ ПОЛОСЫ, СНАБЖЕННАЯ ФОРСУНКАМИ ДЛЯ ГАЗООБРАЗНЫХ ИЛИ ЖИДКИХ ОБРАБАТЫВАЮЩИХ СРЕД | 2005 |

|

RU2372162C2 |

| Прокатная клеть | 1987 |

|

SU1816235A3 |

| УЗЕЛ НИЖНЕГО РАБОЧЕГО ВАЛКА | 1997 |

|

RU2118210C1 |

| Составной валок стана винтовой прокатки | 1987 |

|

SU1445828A1 |

Изобретение относится к области металлургии, в частности к подающему узлу прокатного стана и способу его настройки. Подающий узел содержит по меньшей мере один подающий валок и стриппер с входной стороны и с выходной стороны относительно пары рабочих валков. Каждый стриппер содержит наконечник. По меньшей мере один из стрипперов и подающих валков выполнены с возможностью регулируемого перемещения по вертикали от одного из рабочих валков относительно направления движения материала через рабочие валки. Величина перемещения по вертикали по меньшей мере одного из стрипперов и подающих валков от одного из рабочих валков на одной из входной и выходной сторон отлична от величины перемещения по вертикали другого из по меньшей мере одного из стрипперов и подающих валков от одного из рабочих валков на другой из входной и выходной сторон. Каждый наконечник стриппера расположен с зазором по отношению к одному из рабочих валков. Использование изобретения обеспечивает возможность независимого регулирования высоты наконечника стриппера относительно рабочего валка на входной и выходной сторонах. 2 н. и 25 з.п. ф-лы, 6 ил.

1. Подающий узел прокатного стана, содержащий по меньшей мере один подающий валок и стриппер с входной стороны и с выходной стороны относительно пары рабочих валков, при этом стриппер установлен на опорной раме подающего валка и каждый стриппер содержит наконечник, причем стрипперы и подающие валки выполнены с возможностью регулируемого перемещения по вертикали от одного из рабочих валков относительно направления движения материала через рабочие валки, при этом величина перемещения по вертикали по меньшей мере одного из стрипперов и подающих валков от одного из рабочих валков на одной из входной и выходной сторон отлична от величины перемещения по вертикали другого из по меньшей мере одного из стрипперов и подающих валков от одного из рабочих валков на другой из входной и выходной сторон, при этом каждый наконечник стриппера расположен с зазором по отношению к одному из рабочих валков.

2. Узел по п. 1, в котором величину перемещения по вертикали измеряют от первой точки на рабочем валке до второй точки на стриппере или подающем валке.

3. Узел по п. 2, в котором первой точкой является самая верхняя точка окружности рабочего валка или эталонная точка, расположенная на заданном расстоянии от самой верхней точки окружности рабочего валка.

4. Узел по п. 2, в котором второй точкой является самая верхняя точка стриппера или подающего валка или эталонная точка, расположенная на заданном расстоянии от самой верхней точки стриппера или подающего валка.

5. Узел по любому из пп. 1-4, в котором величина перемещения по вертикали стриппера или подающего валка с входной стороны пары рабочих валков меньше, чем величина перемещения по вертикали стриппера или подающего валка с выходной стороны пары рабочих валков.

6. Узел по любому из пп. 1-4, в котором перемещение по вертикали осуществляется относительно нижнего рабочего валка пары рабочих валков.

7. Узел по любому из пп. 1-4, дополнительно содержащий салазки, прикрепленные к опоре подающего валка, причем узел выполнен с возможностью движения на салазках.

8. Узел по п. 7, в котором опора подающего валка выполнена поворотной.

9. Узел по п. 8, в котором поворотная опора выполнена с возможностью передвижения в положение, обеспечивающее расположение подающего валка и стриппера по вертикали на расстоянии от рабочего валка.

10. Узел по п. 8, в котором поворотная опора поворачивается на торце основания, удаленном от стриппера и рабочего валка.

11. Узел по п. 7, в котором опора содержит исполнительный механизм для перемещения опоры и подающего валка.

12. Узел по любому из пп. 1-4, в котором прокатный стан содержит реверсивную клеть.

13. Узел по любому из пп. 1-4, в котором прокатный стан содержит однонаправленные сдвоенные или последовательно расположенные клети.

14. Способ настройки подающего узла прокатного стана, содержащего по меньшей мере один подающий валок и стриппер с наконечником с входной стороны и с выходной стороны относительно пары рабочих валков, при этом стриппер установлен на опорной раме подающего валка, включающий определение в зависимости от прокатываемого материала перемещения по вертикали одного из стрипперов или подающих валков с входной и выходной стороны от одного из рабочих валков, настройку перемещения по вертикали стриппера или подающего валка с входной стороны одного из рабочих валков с обеспечением отличия от перемещения по вертикали стриппера или подающего валка с выходной стороны одного из рабочих валков, определение величины минимального перемещения наконечника стриппера от рабочего валка, и установку наконечника стриппера на расстоянии от рабочего валка, превышающем или равном величине минимального перемещения.

15. Способ по п. 14, включающий пропуск прокатываемого материала через пару рабочих валков в первоначальном направлении от входной стороны к выходной стороне, изменение направления прокатываемого материала на противоположное и изменение настройки перемещения по вертикали стриппера или подающего валка с входной и выходной сторон в соответствии с новой входной стороной и новой выходной стороной, и пропуск изделия обратно через пару рабочих валков.

16. Способ по п. 15, в котором пропуск прокатываемого материала повторяют заданное число раз.

17. Способ по п. 15, в котором величину перемещения по вертикали на новой входной стороне устанавливают равной величине перемещения на прежней входной стороне, а величину перемещения по вертикали на новой выходной стороне устанавливают равной величине перемещения на прежней выходной стороне.

18. Способ по п. 16 или 17, в котором величину перемещения по вертикали на входной стороне повторно рассчитывают для каждого прохода в первоначальном направлении и используют на входной стороне и новой входной стороне.

19. Способ по любому из пп. 15-17, включающий настройку перемещения по вертикали для стриппера или подающего валка с входной стороны в соответствии с заданным обжатием.

20. Способ по любому из пп. 15-17, включающий настройку перемещения по вертикали стриппера или подающего валка с входной стороны в соответствии с диаметром по меньшей мере одного рабочего валка и высотой линии прокатки.

21. Способ по любому из пп. 15-17, в котором перемещение по вертикали на выходной стороне устанавливают более близким к высоте линии прокатки, чем перемещение по вертикали на входной стороне.

22. Способ по любому из пп. 14-17, в котором определяют момент прохождения головного конца прокатываемого материала через стриппер к подающему валку с выходной стороны и перемещают при помощи исполнительного механизма стриппер дальше от рабочего валка по сравнению с заданным зазором стриппера от рабочего валка.

23. Способ по п. 14, в котором измеряют величину перемещения по вертикали от первой точки на рабочем валке до второй точки на стриппере или подающем валке.

24. Способ по п. 23, в котором в качестве первой точки выбирают самую верхнюю точку окружности рабочего валка или эталонную точку, расположенную на заданном расстоянии от самой верхней точки окружности рабочего валка.

25. Способ по п. 23 или 24, в котором в качестве второй точки выбирают самую верхнюю точку стриппера или подающего валка или эталонную точку, расположенную на заданном расстоянии от самой верхней точки стриппера или подающего валка.

26. Способ по п. 23 или 24, в котором величина перемещения по вертикали стриппера или подающего валка с входной стороны пары рабочих валков меньше величины перемещения по вертикали от рабочего валка стриппера или подающего валка с выходной стороны пары рабочих валков.

27. Способ по п. 23 или 24, в котором величину перемещения по вертикали устанавливают относительно нижнего рабочего валка пары рабочих валков.

| JP 2006289490 A, 26.10.2006;JP 2007319879 A, 15.12.2007;JP 2006239762 A, 14.09.2006;DE 945682 C, 12.07.1956;SU 116619 A1, 01.01.1958 |

Авторы

Даты

2015-11-10—Публикация

2012-04-11—Подача