Изобретение относится к металлургии (обработке металлов давлением) и может быть использовано для получения деформированных полуфабрикатов из алюминия, стали, титана, меди и других металлов с ультрамелкозернистой структурой и высоким уровнем механических свойств применительно к судостроительной, машиностроительной, авиационной и другим отраслям промышленности.

Высокие механические свойства полуфабрикаты приобретают в результате больших (интенсивных) деформаций литого металла, вследствие чего исходная толщина заготовки многократно уменьшается. Обеспечить большие деформации для проработки литой структуры, особенно при изготовлении толстостенных массивных полуфабрикатов, традиционными методами (прокаткой, прессованием и т.д.) практически невозможно, поэтому свойства толстостенных полуфабрикатов ниже, чем у тонкостенных.

Одним из новых перспективных способов, позволяющим проработать крупнозернистую структуру литого металла до ультрамелкозернистой, практически до наноструктурного состояния, и получить высокую прочность и пластичность в массивных полуфабрикатах является равноканальное угловое прессование (РКУП). При реализации РКУП заготовка продавливается через два пересекающихся под углом канала равного поперечного сечения. При прохождении через каналы заготовка в местах их пересечения подвергается деформациям, преимущественно деформациям простого сдвига, по определенным плоскостям равномерно по всему сечению. Величина деформации при РКУП зависит от угла пересечения каналов: чем меньше угол, тем больше величина деформации. Например, при угле пересечения каналов, равном 90°, расчетная интенсивность деформации сдвига ε=115%, а при угле 120° расчетная интенсивность деформации сдвига ε=166%. Для получения требуемых больших (интенсивных) деформаций производится многократное продавливание заготовки через пересекающиеся каналы. При этом возрастают прочностные свойства заготовки и практически без изменения размеров ее поперечного сечения в процессе прессования.

Известно устройство, обеспечивающее процесс РКУП, которое представлено в работе В.М.Сегала и др. «Процессы пластического структурообразования металлов», Минск, Наука и техника, 1994 г.

Устройство имеет два сообщающихся канала равного поперечного сечения, соответствующего сечению заготовки, расположенных под углом друг к другу.

К недостаткам такого устройства относятся: недостаточно высокая величина деформации за один цикл прессования, невозможность получения прессованных заготовок с прямоугольными торцами, поскольку при деформации верхние слои опережают нижние, а также то, что вследствие упругих деформаций заготовка имеет несколько большие размеры, чем размеры каналов.

Поэтому перед каждым последующим циклом прессования должна производиться механическая обработка заготовки по поверхности и для получения прямоугольных торцов, что приводит к значительному расходу металла и увеличению трудоемкости процесса.

Эти недостатки предполагается устранить в патенте РФ 2181314, принятом нами за прототип, в котором устройство содержит матрицу с расположенными в ней тремя пересекающимися каналами, геометрически подобными в поперечном сечении, - приемным, промежуточным и выходным, при этом оси приемного и выходного каналов выполнены параллельно друг другу и их оси симметрии разнесены на 0,5-1,5 расстояния между стенками приемного канала, а внутренний угол между осями симметрии параллельных и осью симметрии соединяющего их промежуточного канала составляет 90-120°. Кроме этого, площадь поперечного сечения выходного канала может составлять 0,9-1,0 от площади приемного канала.

Наличие трех каналов должно увеличить деформацию заготовки за один цикл, т.к. заготовка меняет направление течения два раза, в процессе чего происходит деформация сдвигом, и позволяет получить заготовку с прямоугольными торцами, т.к. предполагается, что характер течения верхних и нижних слоев заготовки одинаков.

Недостатком устройства данного патента является выбор расстояния между осями симметрии приемного и выходного каналов равным 0,5-1,5 расстояния между стенками приемного канала, поскольку при разнесении осей симметрии параллельных каналов на величину менее 1,0 расстояния между стенками приемного канала заготовка из приемного канала продавливается непосредственно в выходной канал, минуя промежуточный, и величина деформации, которая в данном случае не зависит от угла пересечения каналов, становится меньше расчетной, проработка структуры заготовки оказывается недостаточной, и механические свойства, которые определяются величиной деформации, соответственно невысокие.

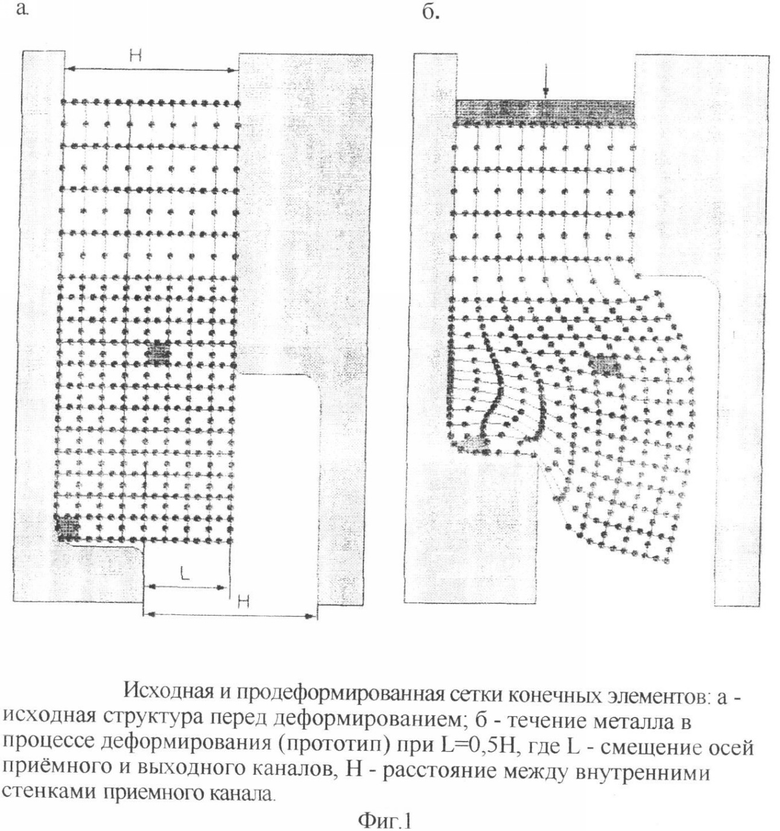

Этот недостаток иллюстрирован на фиг.1, где методом конечных элементов показан характер деформации металла заготовки в устройстве, в котором, в соответствии с прототипом, оси симметрии приемного и выходного каналов разнесены на расстояние, равное 0,5 расстояния между стенками приемного канала. Угол между осями симметрии приемного и промежуточного каналов - 90°. Интенсивность деформации в конечном элементе в средней части заготовки, продеформированной в угловой части устройства, (на фиг.1 затемнен) составляет менее 55%, в то время как при реализации деформации простого сдвига эта величина только при переходе из приемного канала в промежуточный должна составлять 115% и столько же при переходе из промежуточного в выходной канал. Процесс в этом случае аналогичен выдавливанию через очко матрицы, что подтверждается зоной застоя на горизонтальной площадке.

Недостатком устройства при расстоянии между осями симметрии параллельных каналов менее 1,0 расстояния между стенками приемного канала является неравномерность деформации заготовки по сечению (фиг.1) и образование заостренного под углом торца заготовки. Во избежание дефектов типа «зажим» при многоцикловой обработке появляется необходимость в получении прямоугольного торца заготовки, что связано с механической обработкой и удалением значительной части металла и снижением коэффициента использования металла в данном процессе.

Недостатками устройства также являются:

- возникновение значительного опрокидывающего момента при углах пересечения осей симметрии параллельных и промежуточного каналов, близких к 90°, для нейтрализации которого необходимо увеличение размеров устройства или применение дополнительного бандажа, что увеличивает металлоемкость и трудоемкость изготовления самого устройства;

- недостаточно высокая деформация за один цикл прессования при угле между осями симметрии параллельных (приемного и выходного) каналов и соединяющего их промежуточного канала более 90°. Например, при увеличении угла с 90° до 120° расчетная интенсивность деформации сдвига за 1 цикл снижается с 230% до 133%.

Изобретение направлено на получение металлических полуфабрикатов, в том числе массивных и толстостенных, с гарантированно высокими механическими свойствами, с формированием в них ультрамелкозернистой структуры в результате интенсивной пластической деформации в устройстве, обеспечивающем преимущественно деформацию простого сдвига при угловом прессовании.

Техническим результатом изобретения является создание устройства для обработки металлов давлением угловым прессованием, обеспечивающего большую величину деформации за один цикл прессования и равномерность ее распределения по сечению деформируемой заготовки, повышение коэффициента использования металла заготовки, снижение трудоемкости процесса, уменьшение металлоемкости устройства и высокий уровень механических свойств металлических материалов, в том числе массивных и толстостенных.

Технический результат достигается тем, что устройство, содержащее матрицу с расположенными в ней тремя пересекающимися каналами - приемным, промежуточным и выходным, согласно изобретению снабжено дополнительным четвертым каналом, следующим за выходным, выполненным в виде калибровочного пояса, ось симмметрии которого параллельна оси симметрии приемного канала, выходной канал выполнен равномерно сужающимся от начала канала к калибровочному поясу, при этом площадь поперечного сечения калибровочного пояса составляет не более 0,95 площади поперечного сечения приемного канала, оси симметрии приемного и выходного каналов расположены под углом 10-50°, а оси симметрии приемного и промежуточного каналов - под углом 100-140°, промежуточный канал имеет длину не менее величины H×sin(2π-θ), где Н - расстояние между внутренними стенками приемного канала, θ - угол между осями симметрии приемного и промежуточного каналов.

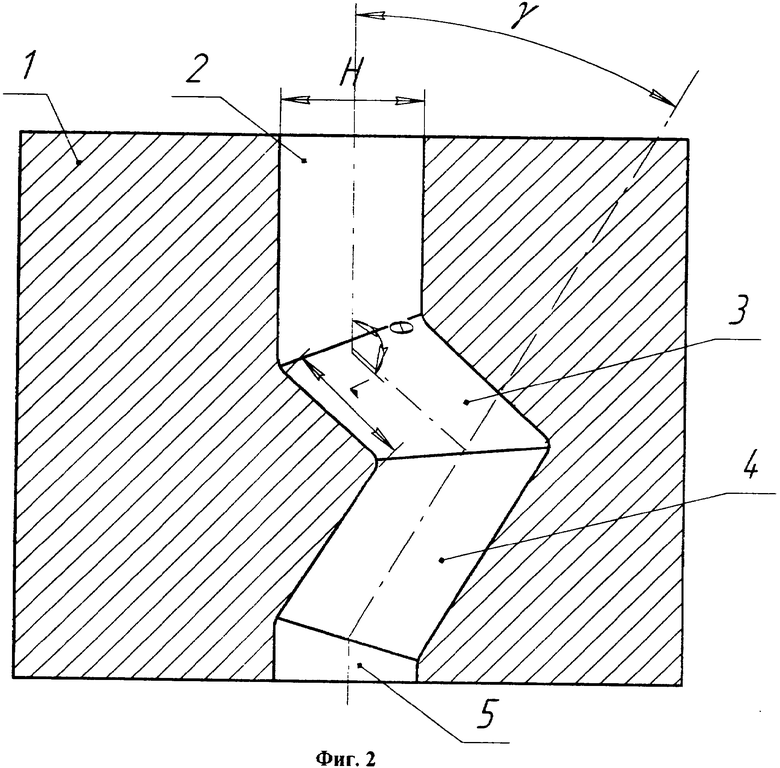

Предлагаемое устройство показано на фиг.2. На фиг.2 изображена матрица 1, содержащая соединенные последовательно каналы - приемный 2, промежуточный 3, выходной 4 и калибровочный пояс 5. Оси симметрии приемного 2 и выходного 4 каналов составляют угол γ=10-50°, приемный канал 2 и выходной 4 соединены промежуточным каналом 3, оси симметрии промежуточного канала 3 и приемного канала 2 составляют угол θ=100-140°. Расстояние между внутренними стенками приемного канала - Н, длина промежуточного канала 3 - L, площадь поперечного сечения приемного канала 2 - S, калибровочного пояса 5 - S1. Ось симметрии калибровочного пояса 5 параллельна оси симметрии приемного канала 2.

Устройство работает следующим образом: в приемный канал 2 матрицы 1 помещают заготовку и, прикладывая к ней давление, продавливают ее последовательно через промежуточный 3, выходной 4 каналы и калибровочный пояс 5. При продавливании заготовки в местах пересечения каналов 2 и 3, 3 и 4 и 4 и 5 она подвергается значительным деформациям простого сдвига равномерно по всему сечению. Общая деформация за цикл складывается из интенсивности деформации сдвига в каждом отдельном пересечении каналов. Большие деформации, получаемые заготовкой в данном устройстве, обеспечивают высокую степень упрочнения, а то, что деформация протекает в каждом пересечении каналов по различным плоскостям - высокую пластичность заготовки.

В сужающемся выходном канале 5 заготовка получает дополнительную деформацию, равную (H-H1)/H, и такую же деформацию, только с обратным знаком, при ее осадке в приемном канале при последующем цикле прессования.

Параллельность осей симметрии калибрующего пояса 5 и приемного канала 2 обеспечивает равномерность течения наружных и внутренних слоев заготовки и получение прямоугольного торца заготовки. Калибрующий пояс позволяет получать заготовку с высоким качеством поверхности и высокой точностью размеров поперечного сечения.

При угле между осями симметрии приемного и выходного каналов γ в диапазоне 10-50° уменьшается опрокидывающий момент, возникающий в результате действия усилия прессования вдоль оси промежуточного канала на внутреннюю стенку выходного канала, снижается усилие прессования и появляется возможность уменьшить габариты и металлоемкость устройства или осуществлять прессование более массивных заготовок.

При угле между осями симметрии приемного и выходного каналов γ менее 10° устройство становится аналогичным прототипу с присущими ему недостатками, а при угле γ более 50° снижается эффективность прессования из-за уменьшения величины деформации.

При длине наружной стенки промежуточного канала L<H×sin(2π-θ) появляются недостатки прототипа - отсутствует проработка структуры и не обеспечиваются высокие механические свойства заготовки.

При длине наружной стенки промежуточного канала L<H×sin (2π-θ) неравномерность деформации по сечению заготовки приводит к образованию заостренного торца. Необходимость получения прямоугольного торца заготовки перед очередным циклом прессования приводит к увеличению расхода металла и трудоемкости процесса, особенно большому для массивных заготовок.

Плавное сужение выходного канала и завершение его калибрующим поясом, площадь поперечного сечения которого менее 0,95 площади поперечного сечения приемного канала, позволяет получать прессованные заготовки с заданными размерами и качественной поверхностью. Получение прессованной заготовки с площадью поперечного сечения меньшей, чем у исходной, позволяет проводить последующие циклы прессования без механической обработки поверхности заготовки. При этом происходит дополнительное упрочнение заготовки в результате обжатия заготовки в выходном канале и ее осадки при повторном цикле прессования.

Наличие калибрующего пояса, ось симметрии которого параллельна оси симметрии приемного канала, а также расположение осей симметрии приемного и промежуточного каналов под углом 100-140° обеспечивает более высокую величину интенсивности деформации сдвига в предлагаемом устройстве (табл.1) по сравнению с прототипом.

Технико-экономический эффект от использования изобретения по сравнению с прототипом заключается в повышении производительности процесса прессования, обеспечении гарантированно высоких механических свойств массивных заготовок, повышении коэффициента использования металла заготовки, снижении металлоемкости устройства и трудоемкости процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СТРУКТУРНОГО ИЗМЕЛЬЧЕНИЯ МЕТАЛЛОВ | 2009 |

|

RU2402618C1 |

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ МЕТАЛЛА | 2014 |

|

RU2570268C1 |

| СПОСОБ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ В ВИДЕ ПРУТКА | 2010 |

|

RU2417857C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО УГЛОВОГО ПРЕССОВАНИЯ | 2006 |

|

RU2345861C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ ЗАГОТОВОК | 2013 |

|

RU2529604C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМЕЛКОЗЕРНИСТЫХ ПОЛУФАБРИКАТОВ ВОЛОЧЕНИЕМ С КРУЧЕНИЕМ | 2011 |

|

RU2467816C2 |

| ШТАМП ДЛЯ УГЛОВОГО ПРЕССОВАНИЯ | 2012 |

|

RU2509621C1 |

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ МАТЕРИАЛА ДЛИННОМЕРНЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2440865C1 |

| Устройство для непрерывного прессования металлов | 2024 |

|

RU2837567C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПЛАСТИЧНОГО ЛИСТА ИЗ АЛЮМИНИЕВОГО СПЛАВА СИСТЕМЫ АЛЮМИНИЙ-ЛИТИЙ-МАГНИЙ | 2011 |

|

RU2468114C1 |

Изобретение относится к обработке металлов давлением и может быть использовано для получения деформированных полуфабрикатов из алюминия, стали, титана, меди и других металлов с ультрамелкозернистой структурой и высоким уровнем механических свойств применительно к судостроительной, машиностроительной, авиационной и другим отраслям промышленности. Устройство содержит матрицу с расположенными в ней тремя пересекающимися каналами - приемным, промежуточным и выходным и дополнительным четвертым каналом, следующим за выходным. Последний выполнен в виде калибровочного пояса, ось которого параллельна оси приемного канала. Оси приемного и выходного каналов и оси приемного и промежуточного каналов расположены под определенными углами, а длина промежуточного канала имеет определенную величину. Площадь поперечного сечения калибровочного пояса меньше площади поперечного сечения приемного канала. Обеспечиваются гарантированно высокие механические свойства массивных заготовок за счет больших пластических деформаций, повышается коэффициент использования металла заготовки, снижается металлоемкость устройства и трудоемкость процесса. 2 ил., 1 табл.

Устройство для обработки металлов давлением угловым прессованием, содержащее матрицу с расположенными в ней тремя пересекающимися каналами - приемным, промежуточным и выходным, отличающееся тем, что оно выполнено со следующим за выходным каналом дополнительным, четвертым, каналом в виде калибровочного пояса, ось симметрии которого параллельна оси приемного канала, выходной канал выполнен равномерно сужающимся от начала канала к калибровочному поясу, при этом площадь поперечного сечения калибровочного пояса составляет не более 0,95 площади поперечного сечения приемного канала, оси симметрии приемного и выходного каналов расположены под углом 10-50°, а оси симметрии приемного и промежуточного каналов - под углом 100-140°, промежуточный канал имеет длину не менее величины H×sin(2π-θ), где Н - расстояние между внутренними стенками приемного канала, θ - угол между осями симметрии приемного и промежуточного каналов.

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2000 |

|

RU2181314C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ ЗАГОТОВОК | 2003 |

|

RU2240197C1 |

| Матричный блок для многоканального прессования изделий | 1977 |

|

SU715168A1 |

| DE 3533426 A, 26.03.1987. | |||

Авторы

Даты

2008-09-10—Публикация

2006-08-11—Подача