Изобретение относится к области обработки давлением цветных металлов и сплавов, преимущественно алюминиевых и медных, и предназначена для получения изделий с повышенными механическими свойствами материалов за счет формирования мелкозернистой, однородной структуры штамповок.

Известно устройство для прессования, выполненное в виде матрицы с двумя каналами равного поперечного сечения, которые пересекаются под определенным углом. (Сегал В.М., Резников В.И., Копылов В.И. и др. Процессы пластического структурообразования металлов. - Минск: Наука и техника. - 1994. - c.26).

К недостаткам данного устройства, известного из уровня техники, следует отнести низкую интенсивность структурообразования, недостаточную однородность получаемых структур.

Наиболее близким из уровня техники решением по технической сути и назначению по отношению к предлагаемому является устройство для обработки металлов давлением, выполненное в виде матрицы с тремя каналами, а именно приемным, промежуточным и выходным пересекающимися каналами, при этом приемный и выходной каналы выполнены квадратным сечением (Патент РФ №2181314, B21D 25/02, 2002 г.).

Недостатком известного устройства также является низкая интенсивность образования мелкозернистой структуры и недостаточная однородность получаемых структур.

Общими признаками для известного и заявленного технических решений являются бандаж, пуансон и матрица, по меньшей мере, с тремя пересекающимися каналами - приемным, промежуточным и выходным, при этом приемный и выходной каналы выполнены квадратным сечением.

В основу заявленного изобретения была положена техническая задача - повышение интенсивности образования мелкозернистой структуры и однородности получаемых структур.

Поставленная задача решается посредством того, что в штампе для равноканального углового прессования, содержащем бандаж, пуансон и матрицу, по меньшей мере, с тремя, пересекающимися каналами - приемным, промежуточным и выходным, при этом приемный и выходной каналы выполнены квадратным сечением, согласно изобретению промежуточный канал выполнен винтовым, при этом угол подъема винтовой линии составляет 2-11°, а длина промежуточного канала не превышает 6Н, где Н - длина стороны квадрата.

Целесообразно матрицу выполнять составной. Изобретение поясняется графическими материалами.

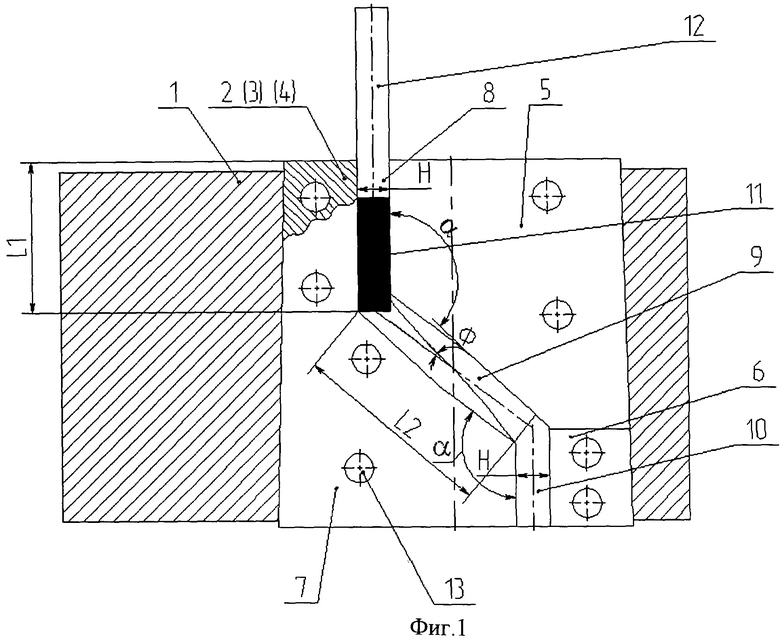

На фиг.1 схематично изображен штамп для равноканального углового прессования. На фиг.2 - три пересекающихся канала в матрице.

Заявленное устройство содержит бандаж 1 (см. фиг.1), в который запрессованы шесть взаимно сопряженных деталей, а именно: вставка 2, полуматрицы 3 и 4, вставка 5, вставка 6 и вставка 7. В матричном блоке сформированы приемный канал 8, промежуточный канал 9, а также выходной канал 10 (см. фиг.1, фиг.2). Приемный 8 и выходной 10 каналы имеют квадратное сечение со стороной квадрата Н, а промежуточный канал 9, длиной не превышающей 6Н, выполнен винтовым. Промежуточный канал ограничен приемным каналом 8 и выходным каналом 10. Металлическая заготовка 11 размещается в приемном канале 8 и проталкивается пуансоном 12 в промежуточный канал 9. Детали штампа сопряжены между собой посредством штифтов 13. Бандаж 1 выполнен асимметричным с целью обеспечения соосности прикладываемой нагрузки и оси симметрии штампа. Вставки 2 и 6 выполнены призматическими и имеют сквозные отверстия под штифты 13, причем ширина вставки равна Н. Вставки 5 и 7 выполнены призматическими и имеют винтовые участки на поверхностях, которые образуют промежуточный канал 9. Полуматрицы 3 и 4 выполнены в виде полуцилиндров. Пуансон 12 выполнен призматическим и его сечение идентично сечению приемного канала 8.

Заявленное устройство для равноканального углового прессования работает следующим образом.

Вначале на исходную металлическую заготовку 11 высотой 0,7÷0,8 L1, а также на пуансон 12 наносят технологическую смазку. Затем заготовку 11 с нанесенной технологической смазкой помещают в приемный канал 8 до ее соприкосновения с местом пересечения приемного 8 и промежуточного 9 каналов. Далее пуансон 12 вводят в приемный канал 8 до соприкосновения с верхним торцом исходной заготовки 11.

Во время прессования металлическую заготовку 11 постепенно проталкивают пуансоном 12 в промежуточный канал 9. В промежуточном канале 9, имеющем винтообразные стенки, заготовка 11 подвергается деформации кручением. Для последующего продавливания заготовки 11 в выходной канал 10 используют следующую заготовку (на чертеже не показана), идентичную заготовке 11. При этом каждая заготовка испытывает два цикла сдвиговой деформации, а именно: при вхождении заготовки 11 из входного канала 8 в промежуточный канал 9 и из промежуточного канала 9 в выходной канал 10, а также деформацию кручением в промежуточного канале 9, при которой сечение заготовки 11 поворачивается перед вхождением в выходной канал 10 на угол 90°.

Принцип работы штампа целесообразно также рассмотреть на примере осуществления равноканального углового прессования заготовок, например, из алюминиевого сплава Д16.

Предварительно нагретую до температуры 200-250°С металлическую заготовку 11 из сплава Д16 высотой 0,7÷0,8 L1 помещают в приемный канал 8 до ее соприкосновения с местом пересечения приемного 8 и промежуточного 9 каналов. При этом сечение и геометрические размеры заготовки 11 идентичны таковым приемного канала матрицы 8. Далее пуансоном 12 заготовку 11 постепенно продавливают в промежуточный винтовой канал 9. При этом заготовка подвергается деформации сдвигом в очаге деформации, сосредоточенном в месте пересечения приемного 8 и промежуточного 9 каналов. Кроме этого, заготовка 11 подвергается дополнительной деформации кручением в промежуточном канале 8, при котором сечение заготовки поворачивается относительно своего первоначального положения на угол 90°. Процесс прессования осуществляется до тех пор, пока верхний торец заготовки 11 не приблизится на расстояние 3-5 мм к очагу деформации, сосредоточенному в месте пересечения приемного 8 и промежуточного 9 каналов. После этого пуансон 12 извлекается из приемного канала 8. После этого процесс штамповки повторяется со следующей заготовкой 11, нагретой также до температуры 200-250°С. При этом вторая заготовка при прессовании полностью проталкивает первую заготовку, находящуюся в штампе, в промежуточный 9, а затем и в выходной канал 10, где первая заготовка подвергается второму акту сдвиговой деформации в очаге, сосредоточенном в месте пересечения промежуточного 9 и выходного 10 каналов. Далее первая заготовка 11 извлекается из выходного канала 10 матрицы. Таким образом, штамповка подвергается двум актам сдвиговой деформации и дополнительно одному акту деформации кручением, за счет чего повышается интенсивность образования мелкозернистой структуры штамповок, а также повышается однородность получаемых структур.

Для осуществления однократного поворота сечения заготовки на 90° длина промежуточного винтового канала 9 L2 не должна превышать 6Н, где Н - длина стороны квадрата (см. фиг.2). Угол подъема винтовой линии при этом составляет 2-11°. При прессовании заготовки 11 через промежуточный канал 9 осуществляется деформирование заготовки кручением. При этом дополнительно измельчается структура заготовки. После осуществления деформирования кручением в промежуточном канале 9 заготовка попадает в очаг деформации, который сосредоточен в месте пересечения промежуточного 9 и выходного 10 каналов. При этом штамповка приобретает более мелкозернистую структуру, и как следствие, повышенные механические свойства.

Таким образом, заявленная совокупность существенных признаков, отраженная в независимом пункте формулы изобретения, обеспечивает получение заявленного технического результата - повышение интенсивности образования мелкозернистой структуры и однородности получаемых структур.

Анализ заявленного изобретения на соответствие условиям патентоспособности показал, что указанные в формуле признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности, неизвестной на дату приоритета из уровня техники необходимых признаков, достаточной для получения требуемого синергетического (сверхсуммарного) технического результата - обеспечивает повышение интенсивности образования мелкозернистой структуры и однородности получаемых структур.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для использования в области обработки металлов давлением и может быть реализован в качестве устройства для получения штамповок с однородной мелкозернистой структурой и повышенными механическими свойствами.

- для заявленного объекта в том виде, как он охарактеризован в независимом пункте формулы полезной модели, подтверждена возможность его осуществления с помощью вышеописанных в материалах заявки известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствует требованиям условий патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для равноканального углового прессования | 2018 |

|

RU2706394C1 |

| Штамп для канального углового прессования | 2018 |

|

RU2724231C2 |

| ШТАМП ДЛЯ УГЛОВОГО ПРЕССОВАНИЯ | 2012 |

|

RU2509621C1 |

| Штамп для канального углового прессования | 2018 |

|

RU2706393C1 |

| СПОСОБ УГЛОВОГО ПРЕССОВАНИЯ | 2013 |

|

RU2519697C1 |

| Штамп для канального углового прессования | 2018 |

|

RU2725487C2 |

| ШТАМП ДЛЯ РАВНОКАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ | 2004 |

|

RU2265492C1 |

| СПОСОБ ПРЕССОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2379148C2 |

| УСТРОЙСТВО ДЛЯ КАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ | 2014 |

|

RU2570605C1 |

| УСТРОЙСТВО ДЛЯ КАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ | 2014 |

|

RU2570606C1 |

Изобретение относится к области обработки металлов давлением. Штамп содержит бандаж, пуансон и матрицу. Матрица выполнена, по меньшей мере, с тремя пересекающимися приемным, промежуточным и выходным каналами. Приемный и выходной каналы имеют квадратное сечение. Промежуточный канал выполнен винтовым. Угол подъема винтовой линии составляет 2-11°. Длина промежуточного канала не превышает 6Н, где Н - длина стороны квадрата сечения приемного и выходного каналов. Матрица выполнена составной. В результате обеспечивается повышение интенсивности образования мелкозернистой структуры и повышение однородности получаемых структур. 2 ил., 1 табл.

1. Штамп для равноканального углового прессования, содержащий бандаж, пуансон и матрицу, по меньшей мере, с тремя пересекающимися приемным, промежуточным и выходным каналами, при этом приемный и выходной каналы имеют квадратное сечение, отличающийся тем, что промежуточный канал выполнен винтовым, при этом угол подъема винтовой линии составляет 2-11°, а длина промежуточного канала не превышает 6Н, где Н - длина стороны квадрата сечения приемного и выходного каналов.

2. Штамп по п.1, отличающийся тем, что матрица выполнена составной.

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2000 |

|

RU2181314C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ ЗАГОТОВОК | 2003 |

|

RU2240197C1 |

| СПОСОБ ПРЕССОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329108C2 |

| Способ изготовления трубчатого электронагревателя | 1982 |

|

SU1069196A1 |

| US 5400633 A, 28.11.1995. | |||

Авторы

Даты

2012-01-20—Публикация

2010-07-16—Подача