(54) ШТАМП ДЛЯ ПОПЕРЕЧНОГО ВЬЩАВЛИВАНИЯ ПОЛЫХ ИЗДЕЛИЙ С ВНЕШНИМ ТОРЦОВЫМ ФЛАНЦЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для исследования силовых параметров процесса выдавливания | 1985 |

|

SU1279730A1 |

| Штамп для поперечного выдавливания | 1978 |

|

SU806226A1 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ С ГЛУХОЙ ПОЛОСТЬЮ (ВАРИАНТЫ) | 1998 |

|

RU2125497C1 |

| Устройство для исследования условий деформирования | 1984 |

|

SU1196091A1 |

| Способ получения полых изделий с фланцем | 1979 |

|

SU874255A1 |

| Штамп для исследования условий деформирования | 1979 |

|

SU1232351A1 |

| Штамп для выдавливания | 1975 |

|

SU550214A1 |

| Штамп для обработки металлов давлением | 1979 |

|

SU863127A1 |

| Способ и устройство для штамповки блингов | 2021 |

|

RU2769333C1 |

| Способ изготовления деталей типа стакана с фланцем | 1978 |

|

SU772668A1 |

1

Изобретение относится к обработке: металлов давлением и может быть использовано при экспериментальных исследованиях процесса холодного поперечного вьадавливания, а также при отработке технологии и условий работы штампов для поперечного вьвдавливания.

Известен штамп для поперечного выдавливания полых изделий с внешним торцовым фланцем, содержащий кольцевой пуансон, оправку в виде стержня с цилиндрической рабочей частью и хвостовиком, неподвижную плиту,, смонтированные на ней полуматрицы, а также месдозу, соединенную с регистрирующим прибором til.

кЬнструкция данного штампа не позволяет- измерять силы контактного трения между заготовкой и оправкой, что необходимо в ряде случаев для определения оптимальных условий работы штампа и для обработки технологии выдавливания с точки зрения получения качественных изделий при минимуме энергозатрат.

Цель изобретения - определение оптимальных условий работы путем обеспечения возможности сил контакт-

ного трения меж,цу заготовкой и опраькой.

Поставленная цель достигается . что в штампе для поперечного выдавливания полых изделий с внешним торцовым фланцем, содержащем кольцевой пуансон, оправку в виде стержня с ццлиндрической рабочей поверхностью и хвостовиком, неподвижную плиту, смон10тированные на ней полуматрицы, а также соединенную с регистрирующим прибором месдозу, последняя установлена с возможностью взаимодействия с хвостовиком оправки на неподвижной

15 плите, а рабочий торец контактирующей с этой плитой полуматрицы выполнен . в виде усеченного конуса, угол наклона образующей которого соответствует углу свободного истечения ма20териала заготовки при поперечном выдавливании.

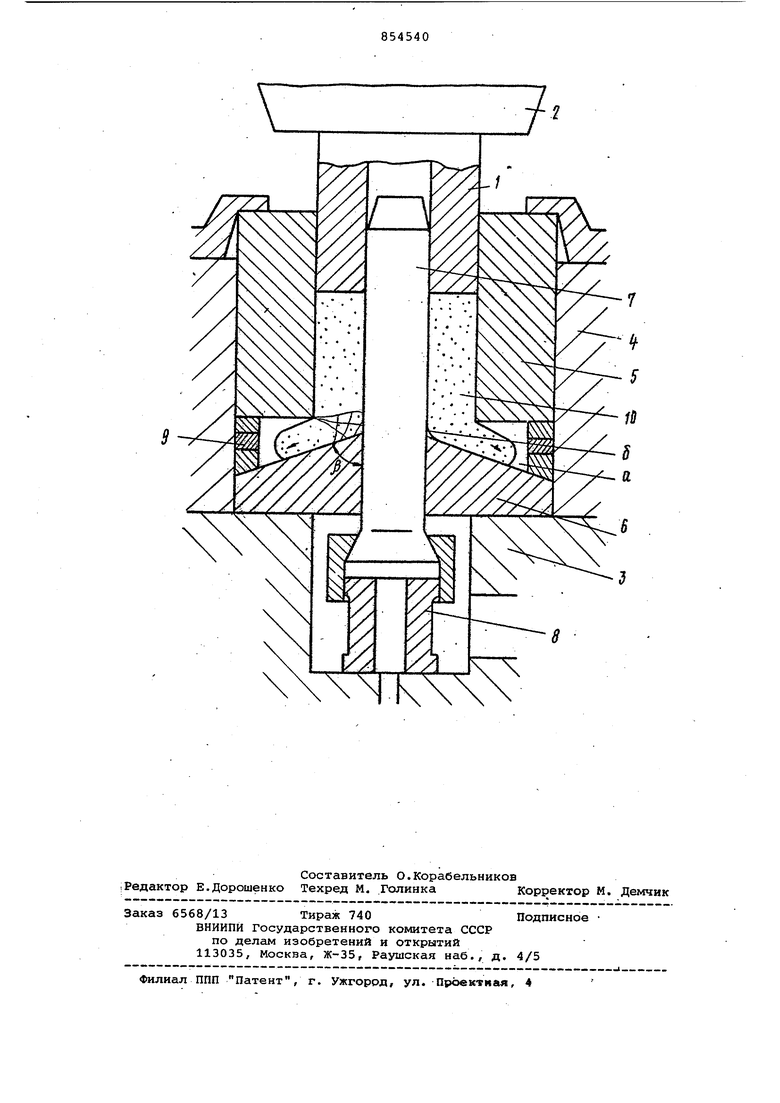

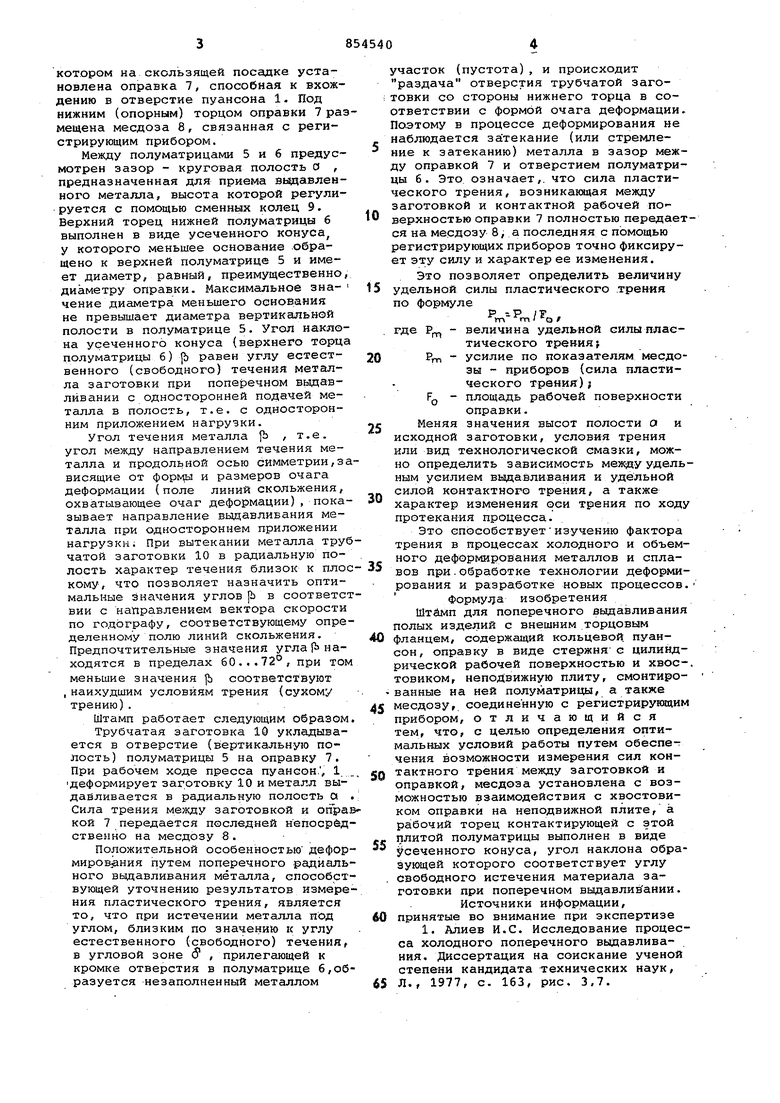

На чертеже изображен штамп, общий вид.

Штамп содержит деформирующий пуан25сон 1, прикрепленный к верхней плите 2 и смонтированный на нижней плите 3 контейнера 4, в котором установлены верхняя полуматрица 5 и, расположенная под ней, нижняя полуматрица б. В

30 полуматрице 6 выполнено отверстие,в

котором на скользящей посадке установлена оправка 7, способная к вхождению в отверстие пуансона 1. Под нижним (опорным) торцом оправки 7 размещена месдоза 8, связанная с регистрирующим прибором.

Между полуматрицами 5 и 6 предусмотрен зазор - круговая полость О , предназначенная для приема вьщавленного металла, высота которой регулируется с помощью сменных колец 9. Верхний торец нижней полуматрицы 6 выполнен в виде усеченного конуса, у которого меньшее основание .обращено к верхней полуматрице 5 и имеет диаметр, равный, преимущественно, диаметру оправки. Максимальное значение диаметра меньшего оенования не превышает диаметра вертикальней полости в полуматрице 5. Угол наклона усеченного конуса {верхнего торца полуматрицы 6) {Ь равен углу естественного (свободного) течения метгшла заготовки при поперечном выдавливании с односторонней подачей металла в полость, т.е. с односторонним приложением нагрузки.

Угол течения металла fb , т.е. угол между направлением течения металла и продольной осью симметрии,зависящие от формы и размеров очага деформации (поле линий скольжения, охватывающее очаг деформации), показывает направление выдавливания металла при одностороннем приложении нагрузки; При вытекании металла трубчатой заготовки 10 в радиальную полость характер течения близок к плоскому, что позволяет назначить оптимальные значения углов Jb в соответствии с направлением вектора скорости по годографу, соответствующему определенному полю линий скольжения. Предпочтительные значения угла i находятся в пределах 60...72, при том меньшие значения |Ь соответствуют .наихудшим условиям трения (сухому трению).

Штамп работает следующим образом. Трубчатая заготовка 10 укладывается в отверстие (вертикальную полость) полуматрицы 5 на оправку 7.

При рабочем ходе пресса пуансон., 1

деформирует заготовку 10 и металл выдайливается в радиальную полоеть а . Сила трения между заготовкой и опраВ кой 7 передается последней непосредственно на месдозу 8.

Положительной особенностью деформиров ния путем поперечного радиального выдавливания металла, способствующей уточнению результатов измерения пластического трения, является то, что при истечении металла под углом, близким по значений к углу естественного (свободного) течения, в угловой зоне б , прилегающей к кромке отверстия в полуматрице б,образуется незаполненный металлом

участок (пустота), и происходит раздача отверстия трубчатой заготовки со стороны нижнего торца в соответствии с формой очага деформации Поэтому в процессе деформирования не наблюдается затекание (или стремление к затеканию) металла в зазор между оправкой 7 и отверстием полуматрицы 6. Это означает,, что сила пластического трения, возникающая между заготовкой и контактной рабочей поверхностью оправки 7 полностью передаеся на месдозу 8, а последняя с помощью регистрирукядих приборов точно фиксирует эту силу и характер ее изменения.

Это позволяет определить величину удельной силы пластического .трения по формуле

Р -Р /F

1Т -Sn / /

где РГО величина удельной силы плас ГTтического трения}

р, усилие по показателям месдозы - приборов (сила пластического трания);

р„ площадь рабочей поверхности оправки.

Меняя значения высот полости а и исходной заготовки, условия трения или вид технологической смазки, можно определить зависимость мейеду удельным усилием выдайливания и удельной силой контактного трения, а также характер изменения оси трения по ход протекания процесса.

Это способствуетизучению фактора трения в процессах холодного и объемного деформирования металлов и сплавов при.обработке технологии деформирования и разработке новых процессов

$opMyjja изобретения ШТАМП для поперечного выдавливания полых изделий с внешним торцовым фланцем, содержащий кольцевой, пуансон, оправку в виде стержня с цилиндрической рабочей поверхностью и хвоетовиком, неподвижную плиту, смонтированные на ней полуматрицы, а также месдозу, соединенную с регистрирующим прибором, отличающийся тем, что, с целью определения оптимальных условий работы путем обеспечения возможности измерения сил контактного трения между заготовкой и оправкой, месдоза установлена с возможностью взаимодействия с хвостовиком оправки на неподвижной плите, а рабочий торец контактирующей с этой плитой полуматрицы выполнен в виде усеченного конуса, угол наклона образующей которого соответствует углу свободного истечения материала заготовки при поперечном выдавливании.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-08-15—Публикация

1979-05-11—Подача