Изобретение относится к технологии электронного приборостроения, а именно к способам размерного профилирования кристаллов карбида кремния, и может быть использовано для получения структур (деталей) аксиальной конфигурации.

Известен способ копирования деталей из полупроводникового карбида кремния, основанный на формировании в исходном кристалле системы сквозных резов по жесткому алгоритму с помощью алмазосодержащих дисков (см. Окунев А.О. Рентгенотопографический анализ дефектов структуры монокристаллического карбида кремния. Автореферат диссертации на соискание ученой степени кандидата физ.-матем. наук, НовГУ им. Ярослава Мудрого, Новгород, 1999, с. 16-17).

Недостатком известного способа является то, что он не позволяет получать резы криволинейной формы и шириной менее 150 мкм. Кроме того, из-за быстрого старения (износа) диска невозможно воспроизводимо получать необходимую точность размеров деталей.

Известны также способы копирования деталей из полупроводникового карбида кремния с помощью нитевидного электрода в жидкости (см. RU №2189664, H01L 21/304, 20.09.2002); Фадеев А.Ю. Оптимизация процесса роста монокристаллов карбида кремния на затравках различных кристаллографических ориентаций. Автореферат диссертации на соискание ученой степени кандидата техн. наук, С-Пб ГЭУ "ЛЭТИ им. В.И. Ульянова (Ленина)", Санкт-Петербург, 2013, с. 10; методом лазерного управляемого термораскалывания (см. RU №2024441, МКИ 5 С03В 33/02, 15.12.1994; RU №2404931, МКИ 5 С03В 33/09, 27.11.2010 и др.).

Недостатками данных способов, соответственно, являются: большая толщина нарушенного слоя; ограничения по одновременному копированию числа структур SiC, отличающихся по политипному составу, морфологии или электрофизическим характеристикам; универсальности (осуществлять процесс сборки (закрепления) структур (деталей) в процессе копирования); плохая морфология в области реза (как результат трещинообразования).

Наиболее близким к предлагаемому изобретению является принятый за прототип способ эрозионного копирования карбидокремниевых структур, в котором используют несколько подложек карбида кремния, на всех поверхностях которых создают электропроводящий слой, а перед инициированием электрического разряда подложки собирают в виде пакета и закрепляют в электрод-держатель (см. RU №2189664, Н01L 21/461, 20.09.2002).

Недостатком данного способа является низкая универсальность, заключающаяся в невозможности получения карбидокремниевых структур (деталей) аксиальной конфигурации.

Задачей предлагаемого технического решения является повышение универсальности способа эрозионного копирования карбидокремниевых структур.

Технический результат заявляемого решения выражен в повышении универсальности способа эрозионного копирования карбидокремниевых структур за счет того, что в собранном и закрепленном в электроде-держателе пакете подложек создают по крайней мере одно сквозное отверстие, обладающее заданной формой, геометрическими размерами и аксиальной симметрией и ось которого ориентирована строго параллельно профилирующему электроду. А последующее инициирование электрического разряда в режиме образования расплава осуществляют в условиях перемещения профилирующего электрода вокруг отверстия по заданной траектории, повторяющей контур отверстия.

Для достижения технического результата предложен способ эрозионного копирования карбидокремниевых структур, включающий использование нескольких полупроводниковых подложек, на всех поверхностях которых создают электропроводящий слой, собирают подложки в виде пакета, а электрический разряд инициируют в режиме образования расплава, в котором перед инициированием разряда в пакете формируют по крайней мере одно сквозное отверстие, обладающее заданной формой, геометрическими размерами и аксиальной симметрией и ось которого ориентирована строго параллельно профилирующему электроду. А последующее инициирование электрического разряда в режиме образования расплава осуществляют в условиях перемещения профилирующего электрода по заданной траектории вокруг отверстия, повторяющей его (отверстия) контур.

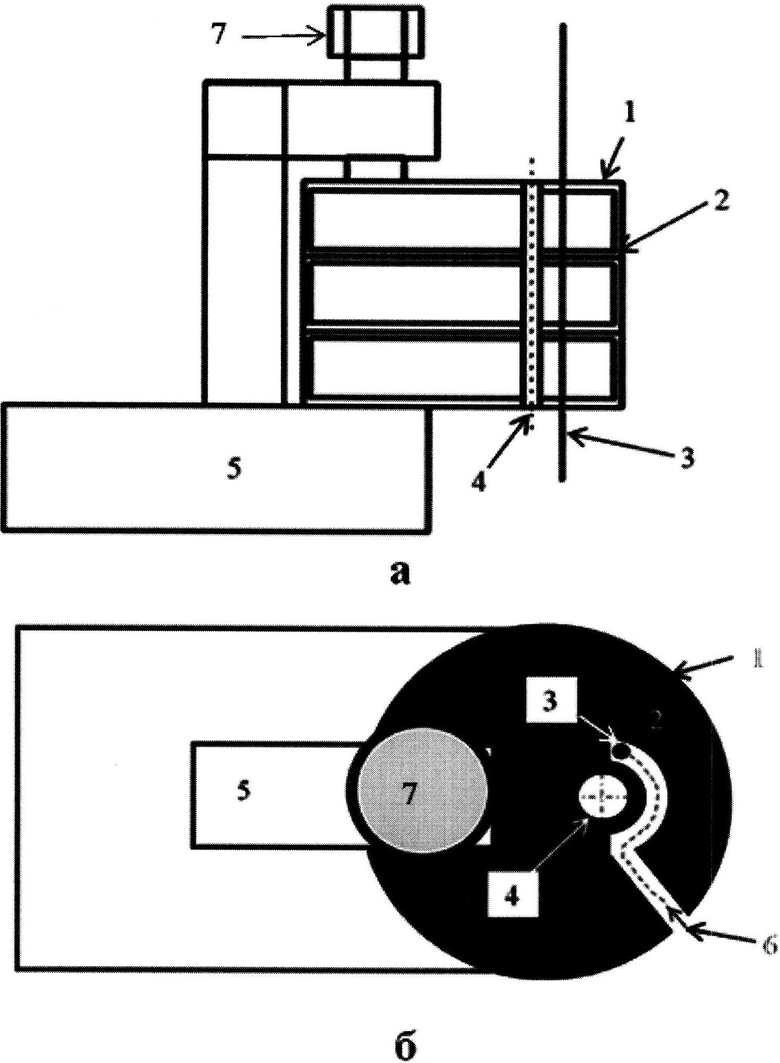

На чертеже представлено устройство для реализации метода.

На чертеже и в тексте приняты следующие обозначения:

1 - пакет пластинчатых кристаллов SiC;

2 - электропроводящий слой;

3 - профилирующий электрод;

4 - отверстие;

5 - электрод-держатель;

6 - траектория перемещения профилирующего электрода;

7 -элемент крепежа.

Способ осуществляется следующим образом.

Как и в прототипе, из кристаллов карбида кремния 1 с электропроводящим слоем 2, обладающим проводимостью не менее 7×10-3 Ом-1 см-1 в виде материала, способного образовывать твердые растворы с кремнием, формируют пакет, который крепится к электроду-держателю 5 с помощью элемента крепежа 7. В этом пакете известным способом создают, по крайней мере, одно сквозное отверстие 4, обладающее заданной формой, геометрическими размерами и аксиальной симметрией и ось которого ориентирована строго параллельно профилирующему электроду 3.

В промежутке между профилирующим электродом 3 и пакетом кристаллов 1, заполненным водой, как и прототипе, инициируется электрический разряд, вызывающий эрозию SiC, в режиме жидкой фазы на основе кремния. При этом перемещение профилирующего электрода 3 осуществляют по заданной траектории 6, обеспечивающей формирование в пакете 1 вокруг отверстия замкнутую форму реза, повторяющую его (отверстия) контур и тем самым получение карбидокремниевых структур (деталей) аксиальной конфигурации, которые, как и в прототипе, оказываются соединенными по границе контакта кристаллов, входящих в пакет.

Имеется конкретный пример реализации метода. Исходный пакет собирался из трех монокристаллов карбида кремния следующих политипов: 6Н, 4Н, 15R. Концентрация некомпенсированных доноров составляла Nd-Na≈5×1017 cм-3. Толщина кристаллов (h) 450 мкм, диаметр (d) 20 мм. Электропроводящий слой формировался на основе никеля с помощью вакуумного термического напыления. На расстоянии 3 мм от края пакета способом электроэрозионного прошивания в режиме жидкой фазы (см. RU, №2182607, МКИ 4 С30В 23/00, 29/36, 29/66, 20.05.2002) изготавливалось сквозное отверстие круглой формы. Эрозионное копирование деталей аксиальной конфигурации в виде колец с внутренним диаметром (Dвн=1 мм), внешним диаметром (Dвнеш=2 мм) и толщиной (d=0,45 мм) проводилось на промышленной установке ЭВ00.000 с генератором ГКИ-250. В качестве профилирующего электрода использовалась латунная проволока ДКРПМКТЛ 63 ГОСТ 1066-80 диаметром (d) 100 мкм. Электротехнологические режимы: частота следования импульсов (f) 18 кГц; напряжение холостого хода (Uxx) 0,5 кВ; значение рабочего тока (Ip) 200 мА; рабочее напряжение (Up) 6 В. В качестве межэлектродной среды использовалась водопроводная вода.

В результате были получены три кольцевые структуры гетерополитипной композиции (6Н) SiC-(4H)SiC-(15R)SiC, прочно соединенные, как по области реза проволочным электродом, так и в области прошивания. Как и в прототипе, взаимодействие расплава на основе кремния в процессе копирования частично травило SiC, что способствовало повышению качества поверхности, подвергшейся эрозионному воздействию.

Таким образом, предлагаемое изобретение позволяет:

- повысить универсальность метода эрозионного копирования карбидокремниевых структур;

- осуществлять процесс сборки (закрепления) структур (деталей) аксиальной конфигурации в процессе копирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭРОЗИОННОГО КОПИРОВАНИЯ КАРБИДОКРЕМНИЕВЫХ СТРУКТУР | 2000 |

|

RU2189664C2 |

| СПОСОБ РЕЗКИ ОБЪЕМНЫХ МОНОКРИСТАЛЛОВ КАРБИДА КРЕМНИЯ | 2001 |

|

RU2202135C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБЧАТОГО КРИСТАЛЛА КАРБИДА КРЕМНИЯ | 2000 |

|

RU2182607C2 |

| Светоизлучающий диод | 2023 |

|

RU2819047C1 |

| КАРБИДОКРЕМНИЕВЫЙ ЭЛЕМЕНТ, АРМИРОВАННЫЙ НЕПРЕРЫВНЫМИ ВОЛОКНАМИ, СПОСОБ ЕГО ПРОИЗВОДСТВА И СТРУКТУРНЫЙ ЭЛЕМЕНТ ЯДЕРНОГО РЕАКТОРА | 2018 |

|

RU2692765C1 |

| Карбидокремниевый пленочный функциональный элемент прибора и способ его изготовления | 2023 |

|

RU2816687C1 |

| КОМПОЗИЦИЯ УГЛЕРОДНОЙ ЗАГОТОВКИ ДЛЯ ПОЛУЧЕНИЯ SiC/C/Si КЕРАМИКИ И СПОСОБ ПОЛУЧЕНИЯ SiC/C/Si ИЗДЕЛИЙ | 2014 |

|

RU2573146C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЛЬЕФА НА ПОВЕРХНОСТИ | 2013 |

|

RU2546719C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И УГЛЕРОД-КАРБИДОКРЕМНИЕВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1992 |

|

RU2084425C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТО-АРМИРОВАННОГО УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2337083C2 |

Использование: для получения структур (деталей) аксиальной конфигурации. Сущность изобретения заключается в том, что способ включает использование нескольких полупроводниковых подложек, на всех поверхностях которых создают электропроводящий слой, собирают подложки в виде пакета, а электрический разряд инициируют в режиме образования расплава, перед инициированием разряда в пакете формируют по крайней мере одно сквозное отверстие, обладающее заданной формой, геометрическими размерами и аксиальной симметрией и ось которого ориентирована строго параллельно профилирующему электроду, а последующее инициирование электрического разряда в режиме образования расплава осуществляют в условиях перемещения профилирующего электрода вокруг отверстия по заданной траектории, повторяющей его контур. Технический результат: обеспечение возможности повышения универсальности способа эрозионного копирования карбидокремниевых структур. 1 ил.

Способ эрозионного копирования карбидокремниевых структур, включающий использование нескольких полупроводниковых подложек, на всех поверхностях которых создают электропроводящий слой, собирают подложки в виде пакета, а электрический разряд инициируют в режиме образования расплава, отличающийся тем, что перед инициированием разряда в пакете формируют по крайней мере одно сквозное отверстие, обладающее заданной формой, геометрическими размерами и аксиальной симметрией и ось которого ориентирована строго параллельно профилирующему электроду, а последующее инициирование электрического разряда в режиме образования расплава осуществляют в условиях перемещения профилирующего электрода вокруг отверстия по заданной траектории, повторяющей его контур.

| СПОСОБ ЭРОЗИОННОГО КОПИРОВАНИЯ КАРБИДОКРЕМНИЕВЫХ СТРУКТУР | 2000 |

|

RU2189664C2 |

| US 7906427 B2, 15.03.2011 | |||

| СПОСОБ РЕЗКИ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1992 |

|

RU2024441C1 |

| СПОСОБ РЕЗКИ ПЛАСТИН ИЗ ХРУПКИХ МАТЕРИАЛОВ | 2009 |

|

RU2404931C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ РЕЖУЩЕЙ СПОСОБНОСТИ ШЛИФОВАЛЬНОГО КРУГА ЭЛЕКТРОЭРОЗИОННЫМ МЕТОДОМ | 1984 |

|

SU1293914A1 |

Авторы

Даты

2016-01-20—Публикация

2014-11-27—Подача