Изобретение относится к материалам для дуговой сварки, а именно к составам электродного покрытия, преимущественно для сварки ответственных конструкций из низкоуглеродистых сталей.

Известен состав электродного покрытия для сварки низкоуглеродистых сталей, состоящий из стального стержня и электродного покрытия, содержащего следующие компоненты, мас.%: концентрат ильменитовый 44-53; мрамор 6-8; полевой шпат 10-12; силикомарганец 10-14; железный порошок 1-10; целлюлозу 1-2 и связующее - силикат калиево-натриевый 22-28% к массе сухой шихты, при этом коэффициент покрытия составляет 35-40% (Патент РФ №2199424, B23K 35/365, опубл. 2003.02.27).

Недостатком указанного состава электродного покрытия является высокая себестоимость электродов для данного типа Э46, низкие сварочно-технологические свойства и проблематичность получения высокого качества металла шва.

Наиболее близким и выбранным в качестве прототипа является известный состав шихты электродного покрытия для сварки низкоуглеродистых сталей, содержащий, мас.%: мрамор 19,5, ильменит 20,0, ферромарганец 14,0, рутил 29,0, тальк 10,0, каолин 5,0, целлюлоза 1,5, поташ 1,0 (УДК 621.791.75: [621.791.013] С.О. Гордин, А.Н. Смирнов, В.Л. Князьков. «Влияние ультрамелкоразмерных компонентов электродных покрытий на механические свойства металла шва» // Вестник Кузбасского Государственного Технического Университета, 2012, №6. - С. 101-104).

Недостатком известного состава шихты электродного покрытия так же, как и предыдущего, является проблематичность получения высокого качества металла шва, в частности получение положительных результатов при испытании на ударный изгиб уже при температуре минус 40°C.

Технической задачей создания изобретения является повышение сварочно-технологических свойств электродов и получение металла шва более высокого качества за счет получения высоких значений ударной вязкости KCV при испытании на ударный изгиб при температуре минус 60°С.

Поставленная задача решается тем, что шихта для электродного покрытия, содержащая мрамор, ильменит, ферромарганец, рутил, тальк, каолин, целлюлозу и поташ, согласно изобретению дополнительно содержит механоактивированный порошок электродного покрытия МР-3 с размером частиц до 20 мкм при следующем соотношении компонентов, мас.%:

Новый технический результат, достигаемый от реализации предлагаемой шихты для электродного покрытия, заключается в том, что заявляемая совокупность компонентов покрытия обеспечивает повышение сварочно-технологических свойств электродов (повышение стабильности горения дуги, улучшение отделимости шлаковой корки, повышение качества формирования шва), получение металла шва более высокого качества (получение значительно более высоких значений ударной вязкости KCV при испытании на ударный изгиб при температуре минус 60°C). Изменение пределов содержания любого из основных компонентов заявляемого состава покрытия приводит к потере свойств электродов, определяемых задачей изобретения.

Достижение вышеуказанного нового технического результата обеспечивается введением в шихту для электродного покрытия механоактивированного порошка электродного покрытия МР-3, который получают измельчением материала, например, в планетарной мельнице АГО-3. При обработке материала в планетарной мельнице происходит разрыв химических связей, уменьшение размеров частиц, образование большого количества дефектов, аморфизация, образуется новая поверхность частиц, наблюдаются фазовые превращения, сдвиговые напряжения и формируются центры с повышенной активностью на вновь образованных поверхностях, агрегация кристаллитов.

Наличие в шихте механоактивированного порошка электродного покрытия МР-3 в количестве 0,25-0,45% позволяет придать ему совершенно новые физико-химические свойства и оптимизировать структуру, а именно:

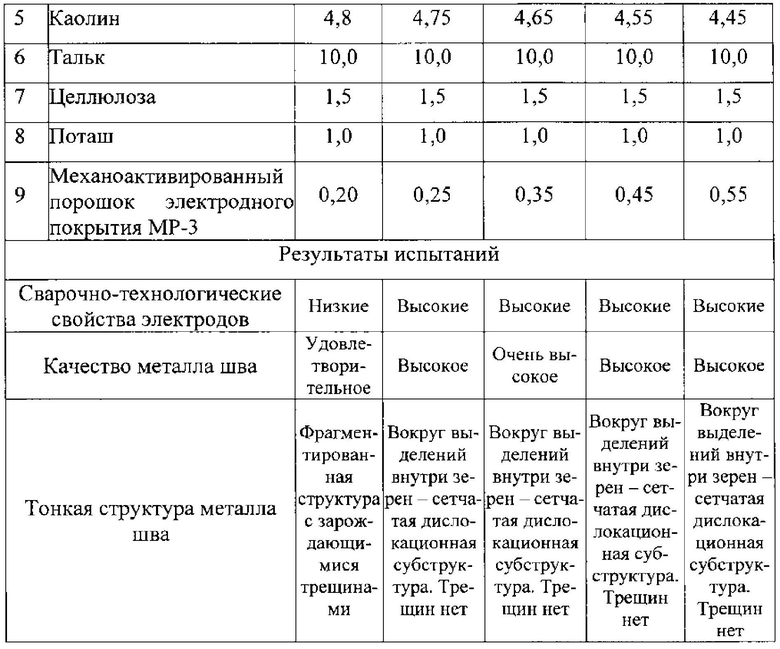

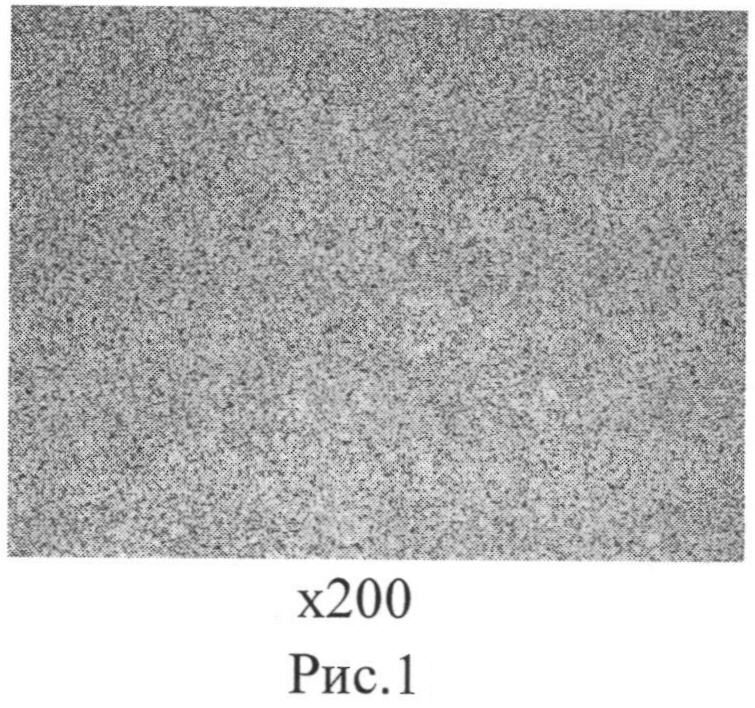

- создание дополнительных центров кристаллизации, в результате происходит измельчение зерна металла шва. Сварной шов с такой структурой более прочен, а микроструктура наплавленного слоя - более дисперсная и однородная (рис. 1) в отличие от структуры металла, полученной электродами с составом покрытия прототипа (рис. 2);

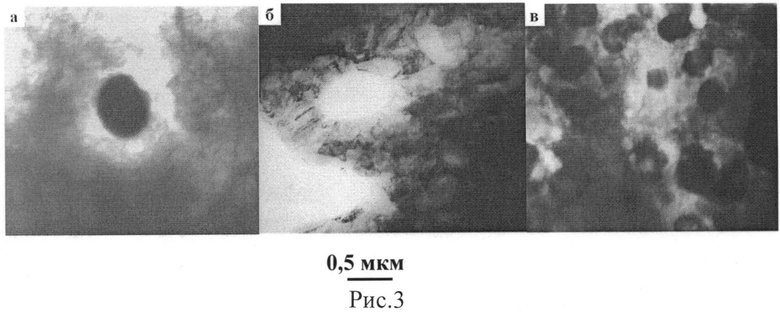

- в материале внутри зерен присутствуют отдельные выделения (рис. 3,а). Однако размер их меньше, они имеют хорошо выраженную округлую форму, и вокруг них сформирована в основном сетчатая дислокационная субструктура. Такие выделения не являются источниками напряжений (вокруг частиц отсутствуют изгибные контуры), а значит, не являются причиной возникновения микротрещин. Выделения, лежащие на границах зерен (рис. 3,б), являются источниками изгибных контуров, но, как видно, контуры далеко не простираются и, как правило, не приводят к трещинообразованию. Даже места скопления выделений (рис. 3,в) не приводят к образованию высоких внутренних напряжений;

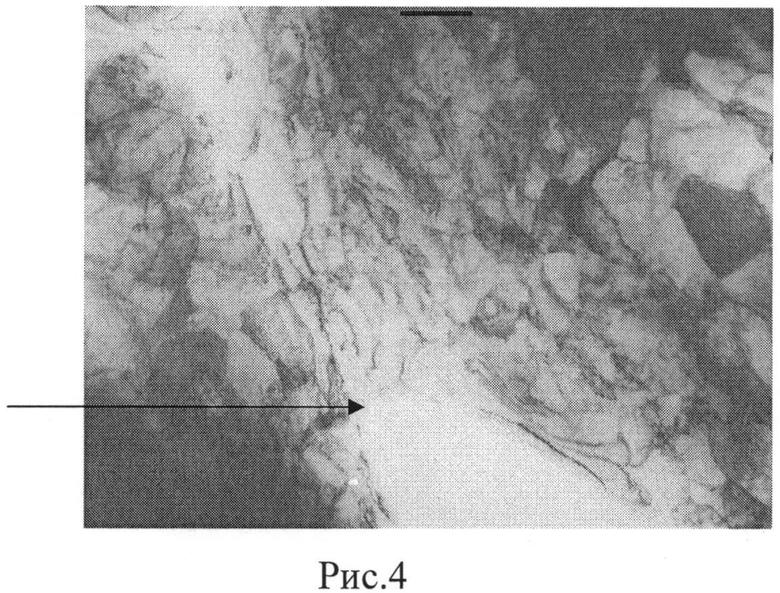

- тонкая структура металла шва, сваренного электродами МР-3 без активации компонентов покрытия, имеет границы фрагментов четкие, узкие. В отдельных участках материала вдоль границ зарождаются микротрещины (рис. 4). Стрелкой отмечено начало раскрытия трещины.

Тонкая структура металла сварного шва, сваренного неактивированными и активированными электродами МР-3, исследовалась методом просвечивающей дифракционной электронной микроскопии на тонких фольгах (ПЭМ).

Структура металла шва, изготовленного активированными электродами МР-3, далека от исчерпания ресурса пластичности.

Содержание в покрытии механоактивированного порошка электродного покрытия МР-3 менее 0,25% не позволяет повысить свойства металла шва, а содержание более 0,45% - нецелесообразно, т.к. указанные выше параметры увеличиваются незначительно, а себестоимость электродов вырастает.

Реализация заявляемого изобретения осуществлялась следующим образом.

Подготовленные компоненты: мрамор, ильменит, ферромарганец, рутил, тальк, каолин и целлюлоза, в виде порошков с размером частиц не более 630 мкм в соответствии с рецептурой дозировали на установке автоматического дозирования электродной шихты. Поташ и механоактивированный порошок электродного покрытия МР-3, измельченный до фракции не более 20 мкм в планетарной мельнице АГО-3, добавляли в шихту вручную. Перемешанную и дозированную в специальные емкости шихту передавали на участок изготовления электродов. Сухую шихту засыпали в смеситель обмазки, где, в определенной пропорции, смешивали с калиево-натриевым жидким стеклом. Полученную обмазочную массу брикетировали на брикетировочном прессе. На электродообмазочном прессе обмазочную массу наносили на металлические стержни диаметром 4,0 мм из стали марки Св-08А. Опрессованные электроды передавали на зачистную машину для удаления покрытия с одного конца под электродержатель и зачистки торца другого. На зачищенный торец электрода наносили ионизирующее вещество для облегчения зажигания дуги. Кроме того, на поверхность электрода наносили специальную маркировку. Готовые электроды сушили при температуре 20-25°C в течение 24 часов и прокаливали в камерных печах при температуре 180°C в течение часа.

Затем проводилась проверка сварочно-технологических свойств электродов во всех пространственных положениях сварки (стабильность горения дуги, качество формирования шва, эластичность дуги, отделимость шлаковой корки) и изготавливались образцы для проведения механических испытаний металла шва и определения тонкой структуры металла, результаты которых представлены в таблице.

Как видно из таблицы, оптимальные параметры сварного шва были достигнуты для электродов с покрытием в примерах №3, 4, 5, которые показали следующие результаты:

- значительно улучшилось качество формирования шва во всех пространственных положениях;

- улучшилась отделимость шлаковой корки;

- значение ударной вязкости KCV при испытании на ударный изгиб при температуре минус 20°C возросло в 2,4 раза по сравнению с электродами с составом покрытия прототипа;

- значение ударной вязкости KCV при испытании на ударный изгиб при температуре минус 40°C возросло в 2,2 раза по сравнению с электродами с составом покрытия прототипа;

- ударная вязкость KCV при минус 60°C составляет 36-38 Дж/см2.

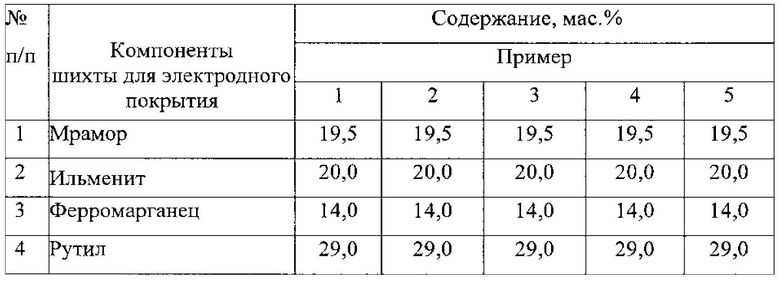

Результаты оценки сварочно-технологических свойств электродов, качества металла шва и тонкой структуры металла шва

Испытания сварочно-технологических свойств электродов показали, следующее:

- возбуждение дуги - легкое, а зажигание происходит сразу после прикосновения к изделию;

- стабильность горения дуги - высокая, при этом наблюдается спокойно, равномерно горящая дуга без вибрации (мягкое шипение);

- качество формирования шва - очень хорошее с равномерным мелкочешуйчатым валиком, с плавным переходом к основному металлу;

- эластичность дуги - высокая, которая удлиняется до тройного диаметра электрода, а пространственное положение отличается высокой стабильностью;

- отделимость шлаковой корки - хорошая (отделяется при незначительном механическом воздействии).

Предлагаемая рецептура шихты для электродного покрытия позволила получить комплекс высоких сварочно-технологических свойств. Механические свойства металла шва, выполненного электродами с предлагаемым составом покрытия, имели гарантированно высокие свойства, особенно значения ударной вязкости при испытаниях на ударный изгиб при отрицательных температурах.

Предлагаемая шихта для электродного покрытия промышленно применима и может быть использована при производстве сварочных электродов для дуговой сварки ответственных конструкций из низкоуглеродистых сталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ШИХТЫ ПОКРЫТИЯ ЭЛЕКТРОДОВ ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 2008 |

|

RU2383418C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1994 |

|

RU2033912C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2002 |

|

RU2217286C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2002 |

|

RU2217287C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2012 |

|

RU2510317C1 |

| СОСТАВ ПОКРЫТИЯ ЭЛЕКТРОДОВ | 1999 |

|

RU2155657C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2001 |

|

RU2217285C2 |

| Состав электродного покрытия | 1980 |

|

SU963771A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2056991C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2007 |

|

RU2353493C2 |

Изобретение может быть использовано при изготовлении электродов для дуговой сварки ответственных конструкций из низкоуглеродистых сталей. Шихта электродного покрытия содержит следующие компоненты, мас.%: мрамор 19,0-21,0, ильменит 19,0-21,0, ферромарганец 13,0-15,0, рутил 28,5-29,5, каолин 4,0-6,0, тальк 9,0-11,0, целлюлоза 1,0-2,0, поташ 0,5-1,5 и механоактивированный порошок шихты электродов МР3 0,25-0,45 с размером частиц до 20 мкм. Изобретение позволяет повысить сварочно-технологические свойства покрытых электродов и получить наплавленный металл шва высокого качества. 4 ил., 1 табл.

Шихта для электродного покрытия, содержащая мрамор, ильменит, ферромарганец, рутил, каолин, тальк и целлюлозу и поташ, отличающаяся тем, что она дополнительно содержит механоактивированный порошок электродного покрытия МР-3 с размером частиц до 20 мкм при следующем соотношении компонентов, мас.%:

| ГОРДИН С.О | |||

| и др | |||

| "Влияние ультрамелкоразмерных компонентов электродных покрытий на механические свойства металла шва", Вестник Кузбасского государственного технического университета, N6, 2012, с.101-104 | |||

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2012 |

|

RU2510317C1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 2000 |

|

RU2199424C2 |

| Состав электродного покрытия | 1978 |

|

SU766796A1 |

| Устройство для лечения нижних конечностей в абактериальной воздушной среде | 1990 |

|

SU1710042A1 |

Авторы

Даты

2016-03-27—Публикация

2014-07-02—Подача