Изобретение относится к области утилизация вторсырья, в частности к способу утилизации и переработки вторсырья из целлюлозосодержащих отходов.

Продукт с содержанием углерода от 70 мас. % и выше применяют в качестве добавки в бедные водно-угольные суспензии [Ходаков Г.С. Водно-угольные суспензии в энергетике // Теплоэнергетика, 2007, №1, с. 35-45]. Продукт с содержанием аморфного углерода от 70 мас. % до 92 мас. % широко применяют в качестве добавки в шинной, резинотехнической и лакокрасочной промышленности. Добавка данного продукта в количестве 0,025-0,2 мас. % позволяет в 2-х и более кратно раз увеличить адгезию, микротвердость, снизить влагопоглощение, повысить долговечность, снизить вязкость лакокрасочных материалов [Пузырев С.С., Тюрин Е.Т., Волков В.А., Ковалева О.П. Переработка вторичного волокнистого сырья. СПб. Изд-во Политехнического университета. 2007 г. 467 с.]. Добавка данного продукта в количестве до 10 мас. % позволяет существенно улучшить показатели трения, износостойкости, силу сцепления резин для шинной промышленности [Пузырев С.С., Тюрин Е.Т., Волков В.А., Ковалева О.П. Переработка вторичного волокнистого сырья. СПб. Изд-во Политехнического университета. 2007 г. 467 с.]. Добавка в полимеры и резины увеличивает их прочность и износостойкость.

Известно, что для приготовления бумажной массы из макулатуры необходима ее предварительная очистка. В изобретении [RU 2536219, СПОСОБ ПЕРЕРАБОТКИ БУМАГИ] для очистки бумажной массы предполагается использовать автоклавную обработку без предварительной очистки, что может привести к скорейшему выходу автоклава из строя и не позволяет добиться необходимой степени очистки для получения технического углерода с высоким массовым содержанием аморфного углерода и низким значением зольности.

Наиболее близким техническим решением к предлагаемому способу является способ приготовления бумажной массы из макулатуры для производства бумаги и картона [RU 2004106002] (прототип), включающий следующие шаги:

- роспуск макулатуры в воде до макулатурной массы, грубая очистка макулатурной массы от загрязняющих включений, дороспуск;

- размол волокнистого полуфабриката и гидрофобизирующая проклейка бумаги и картона в бумажной массе с использованием флокулянта-коагулянта полиоксихлорида алюминия.

В качестве продукта получают бумажную массу, которую используют для производства картона и бумаги.

Недостатком способа по прототипу является недостаточно высокое содержание углерода.

Вторым недостатком является то, что присутствует только грубая механическая очистка исходной макулатуры от загрязняющих веществ, что приводит к повышенному содержанию примесей в конечном продукте.

Также к недостаткам можно отнести использование в качестве флокулянта-коагулянта полиоксихлорида алюминия, что является затратным и не позволяет добиться необходимой чистоты продукта для использования его в качестве функциональных добавок в водно-угольные суспензии, шинную и лакокрасочную промышленность, а также для решения других задач.

Изобретение направлено на изыскание способа, позволяющего получать однородный продукт с содержанием углерода от 70 мас. % до 92 мас. %. и с содержанием минеральных загрязняющих веществ или с зольностью порядка 0,1÷1 мас. %.

Технический результат достигается тем, что предложен способ утилизации и переработки вторсырья из целлюлозосодержащих отходов, заключающийся в том, что целлюлозосодержащие отходы вымачивают в водном растворе неорганической кислоты с концентрацией кислоты 0,08÷10 мас. %, затем при интенсивном перемешивании сырье распушивают до образования однородной дисперсной фазы, после чего дисперсную фазу промывают водой до нейтральной среды, отфильтровывают и вымачивают в водном растворе карбоната с концентрацией соли 0,08÷25 мас. %, далее ее повторно промывают водой до нейтральной среды и отфильтровывают. Полученный фильтрат дисперсной фазы помещают в автоклав, в котором осуществляют карбонизацию в водной среде при температуре 150÷400°C, в течение времени до 3 суток и при соотношении Т:Ж=1:4, получают предварительный продукт с содержанием углерода до 70 мас. %, предварительный продукт прогревают в муфельной печи при температуре вплоть до 600°C в течение 20÷60 минут, получают однородный продукт с содержанием аморфного углерода до 92 мас. %.

Технический результат достигается также тем, что целлюлозосодержащие отходы вымачивают в водном растворе либо HCl, либо H2SO4.

Целесообразно, что в качестве карбоната используют углекислые соли калия или натрия.

Выбор диапазона концентрации кислоты обусловлен тем, что в среде с концентрацией кислоты менее 0,08 мас. %, очистка исходной макулатуры от загрязняющих веществ недостаточно высокая, а концентрация кислоты более 10 мас. %, не приводит к заметному изменению содержания загрязняющих веществ.

Выбор диапазона концентрации карбоната определен экспериментальным путем и является оптимальным для получения конечного продукта с заявленным содержанием углерода.

Заявленный температурный интервал карбонизации в водной среде в автоклаве обусловлен тем, что при обработке при температуре ниже 150°C скорость карбонизации очень низкая, что не позволяет достичь технического результата. При обработке при температуре выше 400°C осуществлять карбонизацию не рентабельно, так массовое содержание углерода в конечном продукте при дальнейшем увеличении температуры автоклавной обработки не изменяется.

Заявленный временной интервал до 3 суток определяется динамикой процесса карбонизации, который в целом начинается с 1 часа автоклавной обработки и завершается через 3 суток. Причем скорость процесса карбонизации находится в прямой зависимости от температуры автоклавной обработки.

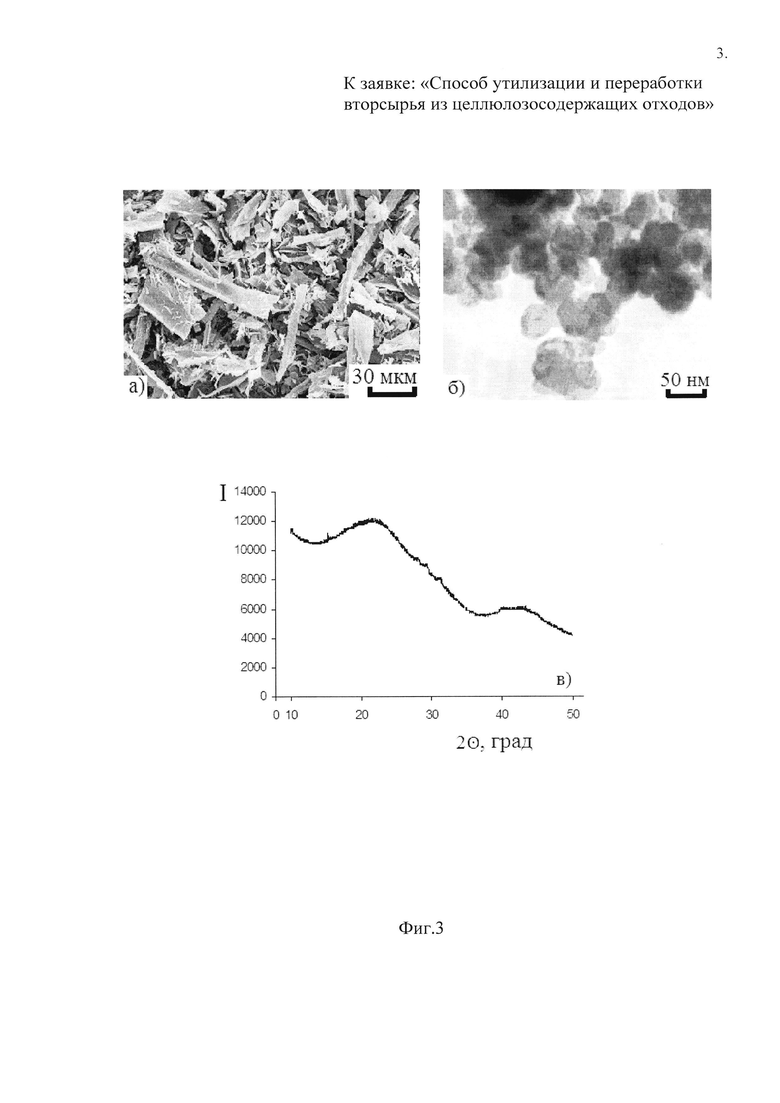

Оптимальным является автоклавная обработка в течение 2 суток при 200°C с последующей термической обработкой в муфельной печи при 600°C в течение 60 мин, при которой в конечном продукте с содержанием углерода от 90 мас. %. однородность фракции 50÷65 нм достигает 90%, а содержание загрязняющих веществ или зольность составляет 0,16 мас. %.

Изобретение позволяет получать однородную фазу с высоким массовым содержанием аморфного углерода.

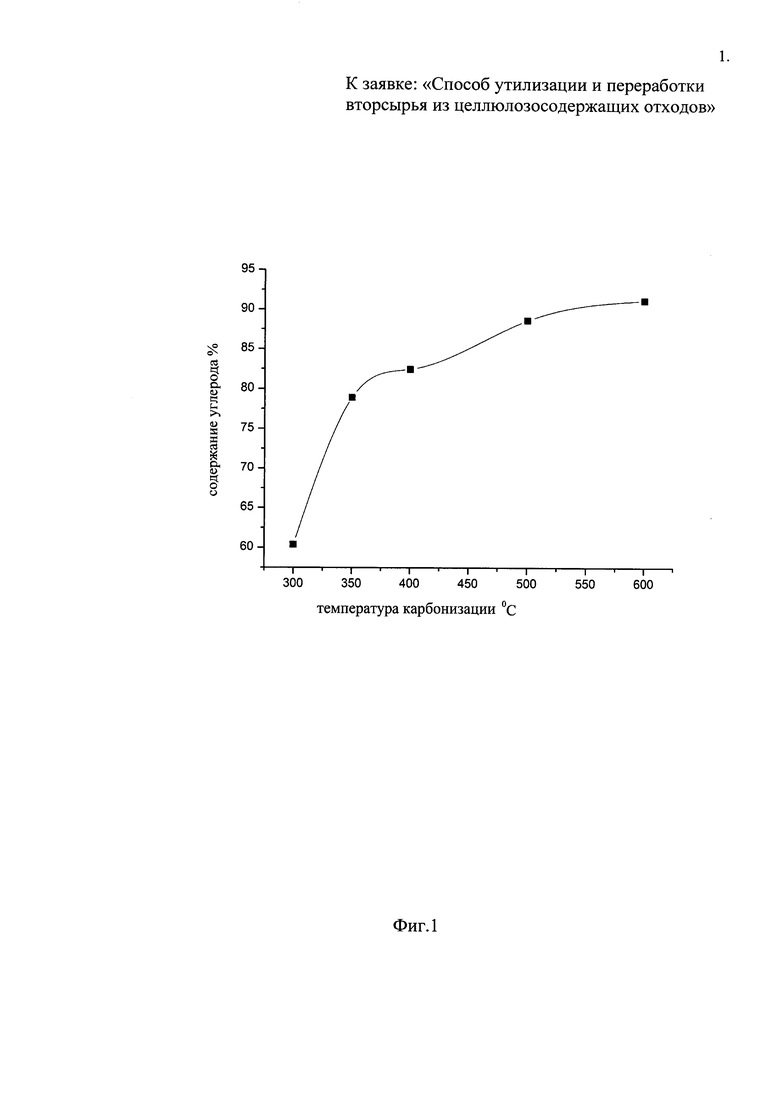

Сущность предлагаемого способа получения однородного продукта с содержанием углерода до 92 мас. % заключается в том, что к раннее известной целлюлозной технологии получения аморфного углерода добавляют дополнительные операции, а именно, распушевание целлюлозосодержащих отходов проводят с предварительным вымачиванием в растворе кислот с последующей промывкой до нейтральной среды и вымачиванием в растворе карбоната с последующей фильтрацией. Полученную однородную дисперсную фазу подвергают гидротермальной автоклавной обработке, последующий прогрев которой позволяет варьировать содержание углерода в зависимости от температуры прогрева от 70 до 92 мас. %.

Заявляемое изобретение поясняется следующими прилагаемыми иллюстрациями.

Фиг. 1. Зависимость содержания углерода от температуры карбонизации продукта в муфельной печи.

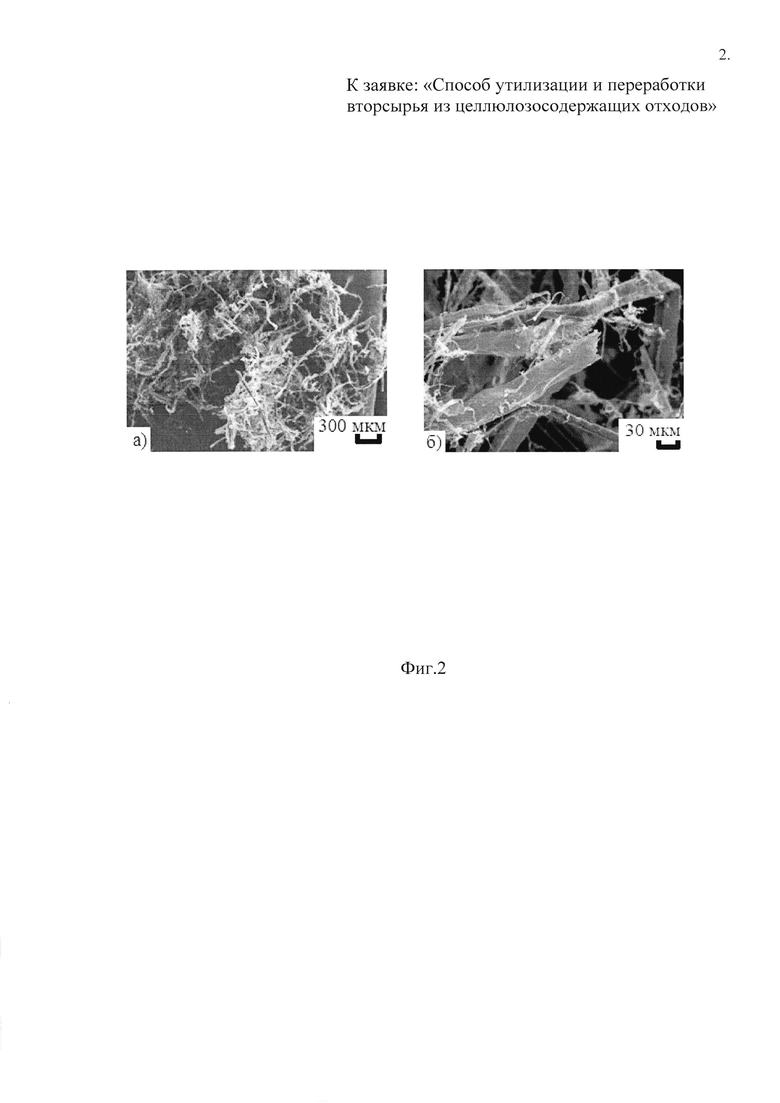

Фиг. 2. СЭМ - изображение, распушенной в воде макулатуры до карбонизации.

Фиг. 3. ПЭМ а), СЭМ б) - изображения и дифрактограмма в) конечного продукта, полученного из целлюлозосодержащих отходов, вымоченных в 1,5 мас. % растворе HCl, распушенных, промытых водой до нейтральной среды, отфильтрованных и вымоченных в 10 мас. % растворе Na2CO3, повторно промытых водой до нейтральной среды, отфильтрованных и обработанных в автоклаве в водной среде при t=200°C, в течение 3 сут, и прогретых при 600°C - 7 ч.

Изображения получены с помощью сканирующего электронного микроскопа (СЭМ) на приборе САМ SCAN-S2 и с помощью просвечивающей электронной микроскопии (ПЭМ) на приборе Jem-1001.

Ниже приведен пример реализации заявляемого способа. Пример иллюстрирует, но не ограничивает предложенный способ.

Пример 1. К 100 гр предварительно размельченных газет добавляли 400 мл водного раствора соляной кислоты с массовой концентрацией 0.25%, затем при интенсивном перемешивании сырье распушивали до образования однородной дисперсной фазы, после чего дисперсную фазу промывали водой до нейтральной среды, отфильтровывали и вымачивали в водном растворе карбоната с концентрацией соли 10 мас. %, далее ее повторно промывали водой до нейтральной среды, отфильтровывали, полученный фильтрат дисперсной фазы помещали в автоклав, в котором осуществляли карбонизацию в водной среде при температуре 200°C, в течение 2 суток и при соотношении Т:Ж=1:4. Получен однородный продукт с содержанием аморфного углерода 90 мас. % и зольностью 0,16%. Данный продукт характеризуется насыпной плотностью порошка 0,25-0,30 г/см3, удельной поверхностью до 332,5 м2/г, удельным объемом пор 0,16 см3/г, средним размером пор 1,94 нм, теплотой сгорания 5250 кал/г, близкой к значению теплоты сгорания аморфного углерода (4000-4700 ккал /кг), и однородность фракции в конечном продукте 50÷65 нм составляла 90%.

Предложенное изобретение позволяет получать однородный продукт переработки вторсырья с содержанием углерода от 70 мас. % до 92 мас. % и с содержанием загрязняющих веществ или с зольностью порядка 0,1÷1 мас. %.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОСТРУКТУРИРОВАННЫХ УГЛЕРОД-КРЕМНЕЗЕМНЫХ КОМПОЗИТОВ ИЗ БИОМАССЫ | 2006 |

|

RU2310603C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЗОПОРИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА | 2008 |

|

RU2366501C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ МАГНИЙ-СИЛИКАТСОДЕРЖАЩЕГО СЫРЬЯ | 2005 |

|

RU2285666C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМЫХ СИЛИКАТОВ И УГЛЕРОДНЫХ МАТЕРИАЛОВ ИЗ ВЫСОКОЗОЛЬНОЙ БИОМАССЫ | 2006 |

|

RU2310604C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛОВ ОКСИДА АЛЮМИНИЯ | 2010 |

|

RU2424186C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОСТРУКТУРИРОВАННЫХ УГЛЕРОД-МИНЕРАЛЬНЫХ КОМПОЗИТОВ ИЗ ВЫСОКОЗОЛЬНОЙ БИОМАССЫ | 2006 |

|

RU2310602C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОДШЛАМОВОЙ ВОДЫ | 2023 |

|

RU2816710C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО БАЙЕРИТА | 2020 |

|

RU2746660C1 |

| СПОСОБ ОБРАБОТКИ СИЛИКАТНОГО МИНЕРАЛА | 2013 |

|

RU2654983C2 |

| Способ получения волластонита из кремнийсодержащего растительного сырья | 2021 |

|

RU2770075C1 |

Изобретение относится к области утилизации вторсырья, в частности к способу утилизации и переработки вторсырья из целлюлозосодержащих отходов. Предложен способ утилизации и переработки вторсырья из целлюлозосодержащих отходов, заключающийся в том, что целлюлозосодержащие отходы вымачивают в водном растворе неорганической кислоты с концентрацией кислоты 0,08÷10 мас.%, затем при интенсивном перемешивании сырье распушивают до образования однородной дисперсной фазы, после чего дисперсную фазу промывают водой до нейтральной среды, отфильтровывают и вымачивают в водном растворе карбоната с концентрацией соли 0,08÷25 мас.%, далее ее повторно промывают водой до нейтральной среды, отфильтровывают, полученный фильтрат дисперсной фазы помещают в автоклав, в котором осуществляют карбонизацию в водной среде при температуре 150÷400°C, в течении времени до 3 суток и при соотношении Т:Ж=1:4, получают предварительный продукт с содержанием углерода до 70 мас.%, предварительный продукт прогревают в муфельной печи при температуре вплоть до 600°C в течение 20÷60 минут, получают однородный продукт с содержанием аморфного углерода до 92 мас.%. Целлюлозосодержащие отходы вымачивают в водном растворе либо HCl, либо H2SO4. В качестве карбоната используют углекислые соли калия или натрия. Предложенное изобретение позволяет получать однородный продукт переработки вторсырья с содержанием углерода от 70 мас.% до 92 мас.%. и с содержанием загрязняющих веществ или с зольностью порядка 0,1÷1 мас.%. 2 з.п. ф-лы, 3 ил., 1 пр.

1. Способ утилизации и переработки вторсырья из целлюлозосодержащих отходов, заключающийся в том, что целлюлозосодержащие отходы вымачивают в водном растворе неорганической кислоты с концентрацией кислоты 0,08÷10 мас.%, затем при интенсивном перемешивании сырье распушивают до образования однородной дисперсной фазы, после чего дисперсную фазу промывают водой до нейтральной среды, отфильтровывают и вымачивают в водном растворе карбоната с концентрацией соли 0,08÷25 мас.%, далее ее повторно промывают водой до нейтральной среды, отфильтровывают, полученный фильтрат дисперсной фазы помещают в автоклав, в котором осуществляют карбонизацию в водной среде при температуре 150÷400°C, в течение времени до 3 суток и при соотношении Т:Ж=1:4, получают предварительный продукт с содержанием углерода до 70 мас.%, предварительный продукт прогревают в муфельной печи при температуре вплоть до 600°C в течение 20÷60 минут, получают однородный продукт с содержанием аморфного углерода до 92 мас.%.

2. Способ по п. 1, отличающийся тем, что в качестве неорганической кислоты используют либо HCl, либо H2SO4.

3. Способ по п. 1, отличающийся тем, что в качестве карбоната используют углекислые соли калия или натрия.

| Способ обработки печатной макулатуры | 1978 |

|

SU717195A1 |

| СПОСОБ ПЕРЕРАБОТКИ БУМАГИ | 2013 |

|

RU2536219C1 |

| JPH 09111681 A, 28.04.1997 | |||

| CN 104099795 A, 15.10.2014. | |||

Авторы

Даты

2016-04-10—Публикация

2015-03-20—Подача