Область техники

Группа изобретений относится к способу и устройству для получения эмалированного обмоточного провода с использованием порошкообразных термореактивных материалов покрытий.

Предшествующий уровень техники

Известно устройство для нанесения термореактивных порошковых покрытий на цилиндрические изделия (RU 2325957 С2, 10.06.2008). Устройство включает конвейер, представляющий собой разматывающий цилиндрическое изделие (без покрытия) барабан и наматывающий цилиндрическое изделие (с покрытием) барабан, камеру нанесения покрытия с дозирующей головкой, выполненной с возможностью перемещения по окружности, средства сушки, отверждения и охлаждения.

Недостатками известной установки являются:

- использование растворителей в процессе нанесения покрытия;

- при распылении теряется огромное количество краски (эмали);

- невозможность контролировать толщину покрытия при многоразовом повторе операции нанесения покрытия.

Наиболее близким аналогом заявленной группы изобретений является устройство для эмалирования проводов, раскрытое в SU 942170 С1, 07.07.1982. Устройство содержит два ролика, один из которых является охлаждаемым. Между роликами установлены ванна с лаком и эмаль-печь, через которые при помощи роликов перемещается провод.

Недостатками устройства являются, как и в традиционной технологии с использованием растворителей для получения заданной консистенции лака, крайне высокая температура процесса эмалирования, свыше 700°С, и большое количество слоев изоляции проводов (8-20).

Раскрытие изобретения

Задача предлагаемого технического решения состоит в разработке способа и устройства для получения эмалированных проводов под давлением при помощи термореактивных порошковых покрытий.

Техническим результатом, достигаемым при реализации заявленной группы изобретений, является снижение температуры процесса эмалирования и количества слоев изоляции обмоточных проводов.

Данный технический результат достигается за счет того, что устройство для получения эмалированного обмоточного провода с использованием порошкообразного термореактивного материала покрытия содержит составной герметичный корпус, состоящий из камеры давления, камеры перехода порошкообразного термореактивного материала покрытия в высокоэластическое состояние, камеры эмалирования, эмаль-печь и камеру охлаждения, при этом камера давления выполнена с возможностью создания давления в устройстве и представляет собой цилиндрический канал, выполненный с возможностью непрерывного заполнения порошкообразным термореактивным материалом покрытия, одна часть которого снабжена поршнем, а другая выполнена в виде усеченного конуса, причем камера перехода порошкообразного термореактивного материала покрытия в высокоэластическое состояние представляет собой цилиндрический канал, выполненный с возможностью нагревания порошкообразного термореактивного материала покрытия, одна часть которого соединена с каналом камеры давления, а другая выполнена в виде усеченного конуса, при этом камера эмалирования представляет собой цилиндрический канал, выполненный с возможностью заполнения материалом покрытия, находящегося в другом агрегатном состоянии, в которое он переходит при нагревании материала покрытия, находящегося в высокоэластическом состоянии, и поддержания материала покрытия в упомянутом другом агрегатном состоянии, одна часть которого является узлом входа проволоки, а другая выполнена в виде усеченного конуса и является узлом выхода эмалированного провода, причем камера эмалирования соединена с камерой перехода порошкообразного термореактивного материала покрытия в высокоэластическое при помощи камеры перехода материала покрытия из высокоэластического состояния в третье агрегатное, представляющей собой цилиндрический канал, выполненный с возможностью нагревания высокоэластического материала покрытия.

Кроме того, указанный технический результат достигается за счет того, что камера давления может быть выполнена с возможностью создания давления 10-100 МПа, камера перехода порошкообразного термореактивного материала покрытия в высокоэластическое состояние может быть выполнена с возможностью нагрева материала до 40-85°С, а камера перехода материала покрытия из высокоэластического состояния в упомянутое другое агрегатное состояние может быть выполнена с возможностью нагрева материала до 86-125°С.

В качестве порошкообразного термореактивного материала покрытия применены термореактивные полимеры.

Указанный технический результат достигается также за счет того, что способ получения эмалированного обмоточного провода с использованием порошкообразного термореактивного материала покрытия включает следующие стадии с использованием устройства по п. 1:

а) подготовку порошкообразного термореактивного материала покрытия, включающую предварительный нагрев порошкообразного термореактивного материала покрытия для перехода материала покрытия в высокоэластическое состояние, с последующим нагревом материала покрытия для перехода его из в высокоэластического состояния в другое агрегатное состояние в упомянутых камерах перехода,

б) нанесение покрытия на проволоку в камере эмалирования, находящейся под давлением, путем ее пропускания через нагретый, имеющий упомянутое другое агрегатное состояние, материал покрытия,

в) подачу эмалированного провода из камеры эмалирования в эмаль-печь с обеспечением отверждения материала покрытия, и

г) подачу эмалированного провода из эмаль-печи в камеру охлаждения, при этом для нанесения более одного слоя покрытия стадии «а»-«г» повторяют.

Кроме того, указанный технический результат достигается за счет того, что в камере эмалирования создают давление 10-100 МПа, переход порошкообразного термореактивного материала покрытия из порошкообразного состояния в высокоэластическое осуществляют при температуре 40-85°С, переход порошкообразного термореактивного материала покрытия из высокоэластического состояния в упомянутое другое агрегатное состояние осуществляют при температуре 86-125°С, а отверждение порошкообразного термореактивного материала покрытия осуществляют в эмаль-печи при температуре 300-400°С и атмосферном давлении.

В качестве порошкообразного термореактивного материала покрытия применяют термореактивные полимеры.

Краткое описание чертежей

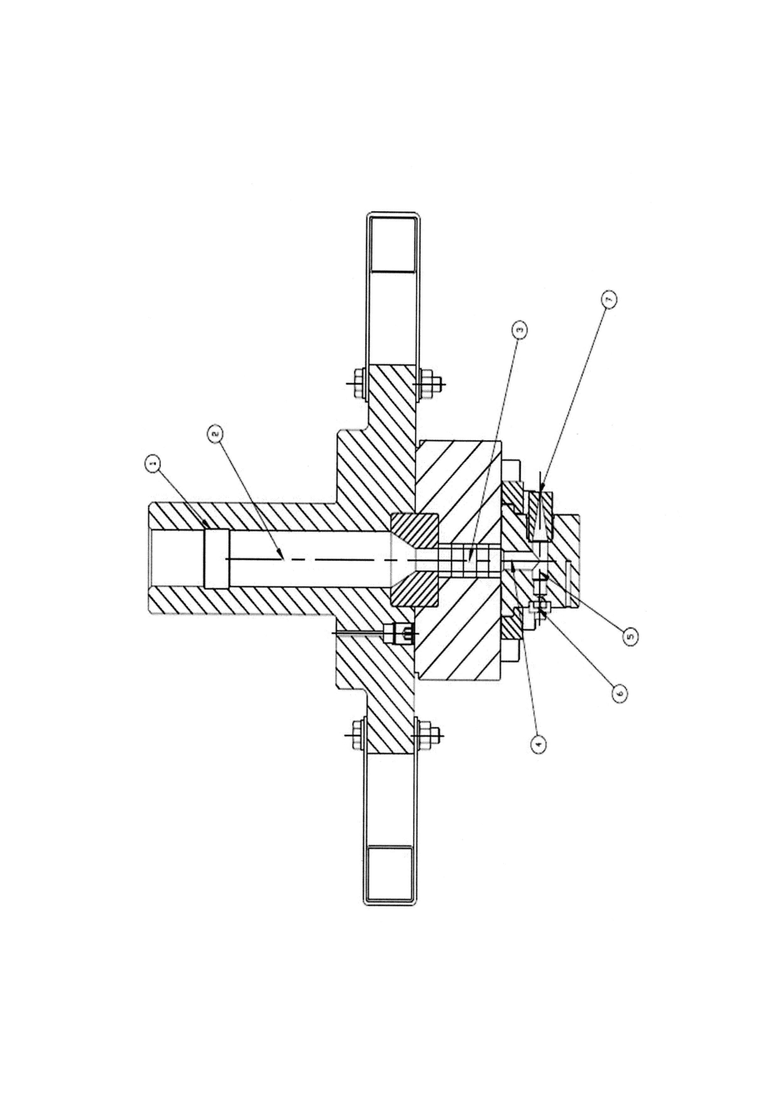

Сущность группы изобретений поясняется чертежом, где на Фиг. 1 изображено устройство для получения эмалированного обмоточного провода.

1 - поршень;

2 - камера давления;

3 - камера перехода порошкообразного термореактивного материала покрытия в высокоэластическое состояние;

4 - камера перехода материала покрытия из высокоэластического состояния в другое (третье) агрегатное состояние;

5 - камера эмалирования;

6 - узел входа проволоки;

7 - узел выхода эмалированного провода.

Осуществление группы изобретений

К реологическому состоянию полимеров относится возможность при нагревании полимеров переходить из одного агрегатного состояния в другое (Виноградов Г.В., Малкин А.Я. Реология полимеров. М., 1980; Урьев Н.Б. Высококонцентрированные дисперсные системы. М., 1980). Полимерам присущи три агрегатных состояния, представленных в последовательности нагрева полимера: порошкообразное, высокоэластическое и вязко-текучее (соответствует третьему агрегатному состоянию, в которое при нагревании переходит находящийся в высокоэластическом состоянии материал).

В качестве порошкообразных термореактивных материалов покрытий используют термореактивные полимеры, которые выдерживают давление 10-100 МПа, при этом обладают свойством перехода и поддержания указанных выше агрегатных состояний при соответствующих указанным выше температурах перехода из одного агрегатного состояния в другое, и полимеризующиеся при температуре в эмаль-печи на уровне 300-400°С. В качестве таких полимеров можно привести такие, как полиамидные, полиамидимидные, полиэфирные, полиэфиримидные, поливинилформалевые, эпоксидные и полиуретановые полимеры.

На фиг. 1 изображено устройство для получения эмалированного обмоточного провода, содержащее составной герметичный корпус, состоящий из камеры давления (2), камеры перехода порошкообразного термореактивного материала покрытия в высокоэластическое состояние (3) и камеры эмалирования (5), эмаль-печь и камеру охлаждения (на фиг. 1 не показаны). При этом камера давления (2) выполнена с возможностью создавать давление в устройстве для эмалирования и представляет собой цилиндрический канал, выполненный с возможностью непрерывного заполнения порошкообразным термореактивным материалом покрытия, одна часть которого снабжена поршнем (1), а другая выполнена в виде усеченного конуса. Причем камера (3) перехода порошкообразного термореактивного материала покрытия в высокоэластическое состояние представляет собой цилиндрический канал, выполненный с возможностью нагревания порошкообразного термореактивного материала покрытия, одна часть которого соединена с каналом камеры давления (2), а другая выполнена в виде усеченного конуса. При этом камера эмалирования (5) представляет собой цилиндрический канал, выполненный с возможностью заполнения материалом покрытия в другом агрегатном состоянии (вязко-текучем), в которое он переходит при нагревании материала покрытия, находящегося в высокоэластическом состоянии, и поддержания материала покрытия в упомянутом другом агрегатном состоянии (вязко-текучем), одна часть которого является узлом (6) входа проволоки, а другая выполнена в виде усеченного конуса и является узлом (7) выхода эмалированного провода. Причем камера эмалирования (5) соединена с камерой (3) перехода порошкообразного термореактивного материала покрытия в высокоэластическое состояние при помощи камеры (4) перехода материала покрытия из высокоэластического состояния в упомянутое другое агрегатное состояние (вязко-текучее), представляющей собой цилиндрический канал, выполненный с возможностью нагревания высокоэластического материала покрытия.

Камера давления выполнена с возможностью создавать в устройстве для получения эмалированного обмоточного провода давление 10 - 100 МПа в зависимости от материала покрытия. В частности, при использовании полиэфиримидного покрытия необходимо создавать давление 10-18 МПа.

Камера перехода порошкообразного термореактивного материала покрытия в высокоэластическое со стояние выполнена с возможностью нагрева материала до 40-85°С в зависимости от материала покрытия. В частности, при использовании полиэфиримидного покрытия необходимо создавать температуру 75-85°С.

Камера перехода материала покрытия из высокоэластического состояния в упомянутое другое агрегатное состояние (вязко-текучее) выполнена с возможностью нагрева материала до 86-125°С в зависимости от материала покрытия. В частности, при использовании полиэфиримидного покрытия необходимо создавать температуру 100-120°С.

Устройство работает следующим образом. Порошкообразный термореактивный материал покрытия подается в камеру давления (2) устройства для эмалирования. Поршень (1) давит на материал, проталкивая его к концу камеры давления (2) и создает давление 10-100 МПа. После выхода порошкообразного термореактивного материала покрытия из камеры давления (2) он попадает в камеру (3) перехода порошкообразного термореактивного материала покрытия в высокоэластическое состояние, где он нагревается до температуры 40-85°С и переходит в высокоэластическое состояние. В камере (3) перехода порошкообразного термореактивного материала покрытия в высокоэластическое состояние материал покрытия находится под давлением 10-100 МПа. Далее высокоэластичный материал покрытия из камеры (3) перехода порошкообразного термореактивного материала покрытия в высокоэластическое состояние попадает в камеру (4) перехода материала покрытия из высокоэластического состояния в другое агрегатное состояние (вязко-текучее), где он нагревается до температуры 86-125°С и переходит в упомянутое другое агрегатное состояние (вязко-текучее). В камере (4) перехода материала покрытия из высокоэластического состояния в упомянутое другое агрегатное состояние (вязко-текучее) материал покрытия находится под давлением 10-100 МПа. Затем материал покрытия из камеры (4) перехода материала покрытия из высокоэластического состояния в упомянутое другое агрегатное состояние (вязко-текучее) попадает в камеру эмалирования (5), заполненную материалом покрытия в упомянутом другом агрегатном состоянии (вязко-текучее) и в которой поддерживается температура материала покрытия на уровне 86-125°С и давление - 10-100 МПа.

Способ получения эмалированного обмоточного провода с применением порошковых термореактивных покрытий осуществляют следующим образом. Подают проволоку через узел входа проволоки (6) в камеру эмалирования (5) устройства для получения эмалированного обмоточного провода, которая заполнена материалом покрытия в упомянутом другом агрегатном состоянии (вязко-текучем), подготовленным в соответствии с вышеуказанными операциями над порошкообразным термореактивным материалом покрытия в устройстве для получения эмалированного обмоточного провода. В камере эмалирования осуществляют нанесение покрытия на проволоку путем ее пропускания через нагретый до температуры 86-125°С и находящийся под давлением 10-100 МПа материал покрытия в упомянутом другом агрегатном состоянии (вязко-текучем). Затем эмалированный провод через узел (7) выхода эмалированного провода выходит из камеры эмалирования и попадает в эмаль-печь (на фиг. 1 не показана) для отверждения материала покрытия при температуре в эмаль-печи 300-400°С и атмосферном давлении. Температура отверждения выбирается в зависимости от материала покрытия. Из эмаль-печи эмалированный провод подают в камеру охлаждения (не показано). Для нанесения более одного слоя покрытия операции способа повторяют для достижения необходимой толщины или свойств покрытия.

Таким образом, предлагаемое изобретение позволяет получить эмалированный провод, содержащий 3-5 слоев покрытия, и снизить температуру в эмаль-печи до 300-400°С.

Изобретение было раскрыто выше со ссылкой на конкретный вариант его осуществления. Для специалистов могут быть очевидны и иные варианты осуществления изобретения, не меняющие его сущности, как она раскрыта в настоящем описании. Соответственно, изобретение следует считать ограниченным по объему только нижеследующей формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭМАЛИРОВАННОГО ОБМОТОЧНОГО ПРОВОДА И УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОРОШКООБРАЗНОГО ТЕРМОРЕАКТИВНОГО МАТЕРИАЛА ПОКРЫТИЯ НА ПРОВОЛОКУ | 2014 |

|

RU2592329C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ЦИЛИНДРИЧЕСКИЕ ИЗДЕЛИЯ И СПОСОБ ПОЛУЧЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ С ЗАЩИТНЫМ ПОКРЫТИЕМ | 2016 |

|

RU2635135C1 |

| Способ изготовления обмоточных проводов | 1976 |

|

SU616658A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭМАЛИРОВАННЫХ ПРОВОДОВ | 2015 |

|

RU2603758C1 |

| Способ изготовления эмалированного провода | 1988 |

|

SU1704172A1 |

| Клеящий состав для эмалированных проводов | 1990 |

|

SU1760558A1 |

| Способ изготовления эмалированных проводов | 1987 |

|

SU1460741A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭМАЛИРОВАННЫХ ПРОВОДОВ | 2011 |

|

RU2473996C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭМАЛИРОВАННЫХ ПРОВОДОВ | 2011 |

|

RU2460161C1 |

| СПОСОБ КОНТРОЛЯ ОТВЕРЖДЕНИЯ ЭМАЛЕВОЙ ИЗОЛЯЦИИ ПРОВОДОВ | 2017 |

|

RU2657087C1 |

Изобретение относится к получению эмалированного обмоточного провода с использованием порошкообразных термореактивных материалов покрытий. Устройство содержит составной герметичный корпус, состоящий из камеры давления, камеры перехода порошкообразного термореактивного материала покрытия в высокоэластическое состояние, камеры перехода материала покрытия из высокоэластического состояния в другое агрегатное состояние, в которое он переходит при нагревании материала покрытия, находящегося в высокоэластическом состоянии, камеры эмалирования, а также эмаль-печь и камеру охлаждения. Изобретение обеспечивает снижение температуры процесса эмалирования и количества слоев изоляции обмоточных проводов. 2 н. и 9 з.п. ф-лы, 1 ил.

1. Устройство для получения эмалированного обмоточного провода с использованием порошкообразного термореактивного материала покрытия, содержащее составной герметичный корпус, состоящий из камеры давления, камеры перехода порошкообразного термореактивного материала покрытия в высокоэластическое состояние, камеры эмалирования, эмаль-печь и камеру охлаждения, и при этом камера давления выполнена с возможностью создания давления в устройстве и представляет собой цилиндрический канал, выполненный с возможностью непрерывного заполнения порошкообразным термореактивным материалом покрытия, одна часть которого снабжена поршнем, а другая выполнена в виде усеченного конуса, причем камера перехода порошкообразного термореактивного материала покрытия в высокоэластическое состояние представляет собой цилиндрический канал, выполненный с возможностью нагревания порошкообразного термореактивного материала покрытия, одна часть которого соединена с каналом камеры давления, а другая выполнена в виде усеченного конуса, при этом камера эмалирования представляет собой цилиндрический канал, выполненный с возможностью заполнения материалом покрытия, находящимся в другом агрегатном состоянии, в которое он переходит при нагревании материала покрытия, находящегося в высокоэластическом состоянии, и поддержания материала покрытия в упомянутом другом агрегатном состоянии, одна часть которого является узлом входа проволоки, а другая выполнена в виде усеченного конуса и является узлом выхода эмалированного провода, причем камера эмалирования соединена с камерой перехода порошкообразного термореактивного материала покрытия в высокоэластическое при помощи камеры перехода материала покрытия из высокоэластического состояния в упомянутое другое агрегатное состояние, представляющей собой цилиндрический канал, выполненный с возможностью нагревания высокоэластического материала покрытия.

2. Устройство по п. 1, отличающееся тем, что камера давления выполнена с возможностью создания давления 10-100 МПа.

3. Устройство по п. 1, отличающееся тем, что камера перехода порошкообразного термореактивного материала покрытия в высокоэластическое состояние выполнена с возможностью нагрева материала до 40-85°С.

4. Устройство по п. 1, отличающееся тем, что камера перехода материала покрытия из высокоэластического состояния в упомянутое другое агрегатное состояние выполнена с возможностью нагрева материала до 86-125°С.

5. Устройство по п. 1, отличающееся тем, что в качестве порошкообразного термореактивного материала покрытия используют термореактивные полимеры.

6. Способ получения эмалированного обмоточного провода с использованием порошкообразного термореактивного материала покрытия, включающий следующие стадии с использованием устройства по п. 1:

а) подготовку порошкообразного термореактивного материала покрытия, включающую предварительный нагрев порошкообразного термореактивного материала покрытия для перехода материала покрытия в высокоэластическое состояние, с последующим нагревом материала покрытия для перехода его из в высокоэластического состояния в другое агрегатное состояние в упомянутых камерах перехода,

б) нанесение покрытия на проволоку в камере эмалирования, находящейся под давлением, путем ее пропускания через нагретый, имеющий упомянутое другое агрегатное состояние, материал покрытия,

в) подачу эмалированного провода из камеры эмалирования в эмаль-печь с обеспечением отверждения материала покрытия, и

г) подачу эмалированного провода из эмаль-печи в камеру охлаждения, при этом для нанесения более одного слоя покрытия стадии «а»-«г» повторяют.

7. Способ по п. 6, отличающийся тем, что в камере эмалирования создают давление 10-100 МПа.

8. Способ по п. 6, отличающийся тем, что переход порошкообразного термореактивного материала покрытия из порошкообразного состояния в высокоэластическое осуществляют при температуре 40-85°С.

9. Способ по п. 6, отличающийся тем, что переход порошкообразного термореактивного материала покрытия из высокоэластического состояния в упомянутое другое агрегатное состояние осуществляют при температуре 86-125°С.

10. Способ по п. 6, отличающийся тем, что отверждение порошкообразного термореактивного материала покрытия осуществляют при температуре в эмаль-печи 300-400°С и атмосферном давлении.

11. Способ по п. 6, отличающийся тем, что в качестве порошкообразного термореактивного материала покрытия используют термореактивные полимеры.

| Устройство для эмалирования проводов | 1978 |

|

SU942170A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТИ | 2003 |

|

RU2325957C2 |

| WO 2010089451 A1, 12.08.2010 | |||

| US 4474638 A, 02.10.1984 | |||

| Способ изготовления эмалированныхпРОВОдОВ и уСТРОйСТВО для ЕгО ОСу-щЕСТВлЕНия | 1978 |

|

SU845182A1 |

Авторы

Даты

2016-06-10—Публикация

2014-09-24—Подача